有限元模拟在矿用刮板锻造设计中的应用

文/侯友武,钱海峰,郭浩·枣庄通晟实业有限公司

本文通过对矿用刮板锻造工艺路线进行研究,分析传统锻造工艺对产品质量性能的影响,引入有限元模拟技术,模拟不同锻造方案矿用刮板的锻压成形过程,通过锻压效果分析,进而优化和确立最佳矿用刮板锻造方案,缩短产品研发周期,降低研发成本。

锻造技术是一种利用锻压机械对坯料施加挤压,使其产生塑性变形以获得具有一定机械性能、形状和尺寸锻件的加工方法,锻造成形技术在机械制造领域得到了广泛应用,特别是作为机械产品装配过程中最小的装配单元的一些关键零部件都是通过锻造加工来实现的。

刮板输送机是煤矿机械化采煤不可缺少的重要设备,刮板作为刮板输送机重要的承载构件,固定在链条上组成刮板链,作为牵引构件,要求其强度高、耐磨性好、寿命长。矿用刮板种类多、需求量大,从生产数量、经济性、质量和技术要求等多方面因素综合考虑,矿用刮板多选用锻造生产工艺。刮板因其几何形状复杂,锻造难度较大,锻件精度不易控制,在刮板生产上需要对锻造工艺与模具设计进行技术革新。

刮板锻造工艺分析

矿用刮板传统锻造工艺路线

我公司锻造事业已有十多年发展历史。由于受技术人员水平和传统锻造工艺影响,我公司最初在锻造工艺和坯料材料的选择上,主要采用对产品测绘后进行预设模具型腔,利用不同规格毛坯锻料进行试打,并根据试打结果修改模具和对毛坯锻料进行调整,直到获得合格产品。以4051 型刮板锻造工艺为例,传统锻造生产工艺流程图如图1 所示。

图1 传统锻造生产工艺流程图

传统的锻造工艺路线研发周期长、成本高、效率低,已不能适应新时代快速、高效的市场经济发展要求,为此,我公司在锻造工艺研发上引入了Deform有限元模拟技术。

引入Deform 的新型锻造工艺路线

矿用刮板输送机机型很多,从SGZ630/220 到SGZ1400/1200 等共计6、7 种,其中各类长度和形状的刮板更是有数百种之多。引入Deform 有限元模拟前,只有“先制后试”,即先制作好热锻模具,再使用空气锤制坯,采用不同规格的圆钢进行样品试制。若试锻样品不能满足要求,还可能涉及到修改模具结构、制坯工装等情况。此种模式导致样品研发周期长、生产效率低、工人劳动强度大、产品质量参差不齐,浪费了大量的人力物力和时间成本。

引入Deform有限元模拟后,变成了“先试后制”。在前期设计阶段对刮板锻造过程进行数字化模拟,确定好合适的锻造工艺后再开模,避免了后期可能修改模具结构的繁琐,极大降低了生产成本和时间成本。同时可以确定原材料规格,提前购买圆钢,使得样品研发及供货周期大大缩短。对于长轴类锻件来说,该种新型锻造工艺路线也有其一定的适用性。

刮板坯料截面积的选择

以我公司开发型号为4051 型矿用刮板为例,该锻件重量为28.45kg,属于轴向截面变化很大的长轴类锻件。在进行坯料尺寸选择和锻造工艺设计时,根据重量、截面积及零件长度,可选择φ85mm、φ90mm 规格棒料作为刮板坯料,锻造方案上可选择φ85mm×770mm棒料直接终锻、φ90mm×770mm棒料直接终锻或使用φ90mm×700mm棒料经两端预坯后终锻三种锻造方案。

有限元模拟技术应用

有限元分析是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。由于4051 型矿用刮板左右对称,故在下述情况下采用零件的1/2 进行Deform 有限元模拟,模拟前处理过程中对零件及上下模具设定对称面,当模拟结束后再利用镜像功能将其还原出来,其模拟参数设定见表1。

表1 Deform 有限元模拟参数设定

有限元模拟技术下刮板坯料锻压效果分析

针对4051型矿用刮板三种锻造方案进行Deform有限元模拟,模拟在锻压过程中不同规格坯料流动轨迹,来研究三种锻造方案实施的可行性。

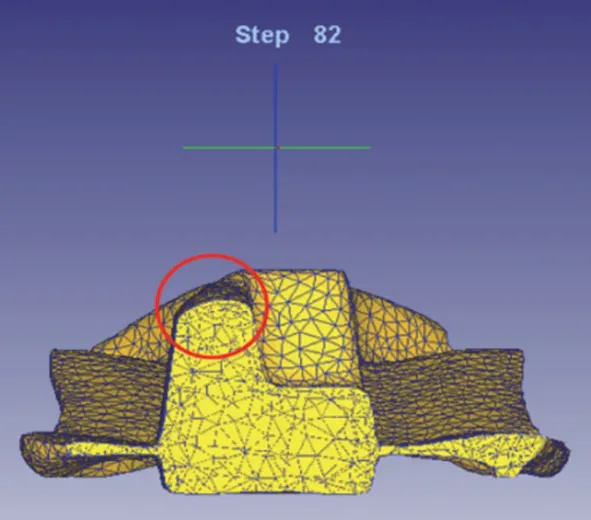

⑴φ85mm×770mm棒料直接终锻。选用φ85mm×770mm 棒料直接终锻,由图2 可以看出,坯料在零件中段高肩位置(图2 圆圈处)应力较大且未打满,分析其原因是因为此处属典型的深度大、宽度小区域,材料向外流动的阻力小于向此高窄区流动的阻力,从而在此处出现缺肉的现象。根据这种情况必须调换直径更大的棒料进行优化。

图2 零件缺肉截面图

⑵φ90mm×770mm棒料直接终锻。选用φ90mm×770mm 棒料直接终锻,坯料直径加大后,虽然比选用φ85mm×770mm 棒料直接终锻存在的缺肉问题得到改善,但连皮折叠处距离锻件较近(仅为23.5mm),在实际生产中存在坯料放置偏离中轴线的情况,极易造成锻件折叠的出现(图3)。

图3 折叠缺陷

⑶φ90mm×700mm棒料经两端预坯后终锻。选用φ90mm×700mm棒料经两端预坯后终锻,对模具结构及坯料形状进行了改进,改进后的锻件成形充分、饱满,且连皮分布均匀,成形充填较为理想(图4)。

图4 模拟结果

不同方案模拟效果比较

不同方案模拟效果对比见表2,方案1 虽然材料利用率最高,但锻件未填充满,质量不达标;方案2、3 锻件均成形良好,但方案2 两端窄高区连皮过大,材料利用率不高。方案3 材料利用率比方案2 高7.4%,能有效地降低材料成本。

表2 不同方案模拟效果对比

矿用刮板锻造工艺的选择

根据不同锻造方案有限元模拟刮板坯料锻压效果研究,我公司最终采用方案3 为4051 型矿用刮板锻造工艺,在40MN 摩擦压力机上进行了试验和试生产。实际生产的4051 型机加工毛坯刮板如图5所示。

图5 4051 型机加工毛坯刮板

在实际锻造过程中,对样件进行质量检测和重量测量,包括尺寸、表面质量等各项属性达标,验证了有限元模拟技术可靠性,实际材料利用率为81.3%,每年为企业节省原材料费用100 多万元。

结束语

与传统的测绘、开模、热处理、试锻、改进模具、再试锻的锻造工艺相比,我公司在矿用刮板的设计阶段采用Deform 有限元软件,利用计算机建模,模拟不同条件对锻打过程进行计算机验证,并对模拟锻造工艺过程中产品出现的缺陷逐一修正,通过模拟验证后再确立科学合理的锻造工艺,减少了模具改进、再试锻等环节,从而能够提高研发效率和材料的利用率,缩短产品设计和制造周期,降低研发成本和生产成本,增强企业对市场变化应对能力,提升产品的市场竞争力,使企业效益不断提升。

由此可见,利用有限元模拟的系统工艺仿真技术可有效缩短产品研发周期、降低生产成本,提高企业竞争力,为中小企业新产品研发或生产工艺优化提供了参考和借鉴。