轴类锻件调质设备高效节能改进

文/于明星,郝以领,张延森,刘雪喜,栾岩岩·一拖(洛阳)铸锻有限公司

问题描述

我公司原用悬挂式调质炉(天然气炉)对客户的轴类锻件进行热处理调质,该设备炉膛较大再加上炉顶是悬链式密封不严,致使该炉能耗巨高,随着近几年天然气费用不断上涨,该设备平均能耗达532 元/吨(行业平均能耗低于300 元/吨),严重降低了产品利润空间,同时该设备自动化程度低,需要5 人操作,人工成本高,轴类锻件在此设备中热处理出现亏损状态,而新产品的报价又毫无竞争力。

现通过设计制造生产能力为1 吨/小时的推杆式电加热调质炉,全年产能为7200 吨(按开动300天计算),从悬挂式调质炉转移的轴类锻件产能基本满足新建调质炉的满负荷生产。新炉能耗小于260 元/吨,能大幅降低目前能耗,降低能源成本、清洁环保,提高市场竞争力的同时,通过自动化控制,新调质炉只需2 人操作,节约了人工成本。

设备简介

如图1 所示,推杆式电加热调质炉采用推盘式结构(加热炉和回火炉),呈“一”字式布置,除装、卸料为人工操作外,其余均为全自动化生产;整条生产线配置可靠的机械传动装置,高质量、高精度的自动温度控制系统,直观的生产线动作状态显示界面,是一种高可靠、高质量、智能化的热处理调质生产线。

图1 轴类锻件调质炉整体布置图

淬火加热炉及循环机构

由淬火主推料机、炉体、炉衬、加热器(电辐射管)、炉内轨道、料盘、料高限制装置、炉门及升降机构、搅拌风机、淬火出料倒料机构、淬火料盘移位机构(前/后)、淬火料盘返回机构、上料平衡吊等组成。

其中,加热器由两侧布置的裸露式电加热辐射管,鼠笼状电阻丝及陶瓷芯组成,裸露式电加热辐射管共36 支,电阻丝材质为0Cr27Al7Mo2,分5 区布置,总功率540kW。在加热炉炉体后半段保温区设置有2 套高温轴流搅拌风机强循环,保证工件加热均匀度。风机采用风冷却,轴承、轴、螺母、风叶均为0Cr25Ni20Si2 材料制作。在炉体的顶部5 个加热区各设有0 ~1100℃“K”型双芯控温热电偶温度传感器,将信号传送到电控柜的温度仪表。淬火槽由槽体、筒式循环搅拌机、换液泵、换热器、测温热电偶等组成。工件淬火端设有强循环管道搅拌装置,使循环液强制循环冲击工件,提高工件淬透性。筒式循环搅拌机采用4 台7.5kW 电机,并设有氧化皮过滤网。淬火有效区域内介质流速大于1.07m/s,搅拌电机采用变频设计,可根据淬火工艺的需要调整流速大小。同时淬火槽淬火区域内有介质温度检测点和温度显示装置,检测点尽量靠近工作区,监测点2 个。设检测淬火液温度的热电阻Pt100,并带超温报警。

回火加热炉及循环机构

由回火主推料机、炉体、炉衬、加热器、炉内轨道、料盘、料高限制装置、炉门及升降机构、循环风导向板(内胆)、风机循环系统、回火出料机构、风冷室、回火料盘位移机构(前/后)、回火料盘返回机构、上料平衡吊等组成。

其中,加热器由两侧布置的裸露式电加热辐射管,鼠笼状电阻丝及陶瓷芯组成,电加热辐射管共48 支,电阻丝材质为0Cr27Al7Mo2,分8 区布置,总功率510kW。在炉体的顶部8 个加热区各设有0 ~1000℃“K”型双芯控温热电偶温度传感器,将信号传送到电控柜的温度仪表。炉顶上布有高温离心循环风机共8 套,风机电机为Y 系列,功率5.5kW,通风机轴、螺母、叶轮、炉内导风系统、导流板材质均为不锈钢SUS304。循环风导向板(内胆)为使热风的循环按一定的方向高速流动、热传导,让工件的受热更加的均匀,炉温均匀性要在±5℃以内。冷却喷淋室为笼式结构,设置在料盘返回架后半段,料盘返回架移动到喷淋室中间位置,喷淋室前后安装有阻挡门,顶部有800mm×800mm 排热气口,在料盘的上部及前后左右均设置有喷淋水嘴,下部设置有接水盘,喷淋落下的水就集中到接水盘,再通过管道排走。喷淋管道设置有自动控制闸阀,料盘到位后阻挡门关闭,自动喷淋打开,喷淋完成后自动喷淋关闭,阻挡门打开(阻挡门为液压式)。冷却主要是为了防止工件出现回火脆性,同时降温便于人工卸料。

控制系统

控制系统分温度控制、记录和机械动作控制节拍时间两大部分。根据该炉设计分区要求,淬火炉分5个温区,回火炉分8 个温区,共13 个温区。每个温区均采用双表制(即日本原装进口仪表控温并带超温报警,触摸屏式记录仪记录温度),功率调控器PID调节。淬火槽介质采用热电阻检测显示淬火液温度。控温仪采用日本原装进口的高精度智能数控仪,该表内置“专家PID”调节模型,具有无超调、无欠调的高调节品质,质量可靠,电压、环境温度适应范围宽,抗干扰能力强等优点。该表操作简单,双排数显分别显示设定值和实测值,具有PID 参数自动控温,热电偶或系统误差校正等多种功能,带通讯接口与计算机联网,并带超温报警,当温度超过设定值,报警仪断开交流接触器,使加热主回路停止加热,保证工件加热不超温。记录仪采用昆仑通态触摸屏式记录仪,可记录显示淬火炉、回火炉升温、保温、程序动作等热处理工艺的全部过程。主回路采用大功率一体化调功器作为调功执行元件,在可控硅前端设有复合式自动空气开关,作为主回路过流、过载保护。并设有可控硅专用快熔保护可控硅。在主回路中设有电流互感器和电压换相开关,通过电流、电压表,监视主回路电流大小、三相是否平衡和缺相情况。

在机械动作控制系统中,淬火炉的出料机构、移位机构、返回机构,回火炉的出料机构、移位机构、返回机构均采用电机减速机传动执行其机械动作,电机控制由按钮、指示灯、电机保护开关、热继电器、交流接触器等组成,并设有过载缺相保护。其他淬火炉和回火炉炉门升降,倒料翻转、淬火笼升降、淬火炉和回火炉主推料机的机械动作均由液压系统完成,液压回路设有单向节流调速阀、电磁换向阀、卸荷阀等;所有的动作和时间控制由一台西门子可编程逻辑控制器PLC 来完成,通过事先编制的软件严格控制工艺流程和联锁逻辑保护,并设有原点自诊断功能,以及“手动—自动”切换。

一体机触摸屏显示系统及控制

该炉由一体机触摸屏、PLC 可编程序控制器、操作执行等三大部分组成一套完整的控制模式。通过触摸屏可查询整个生产线的各种工艺参数,通过电脑可操作总揽全部设备的运行状态,通过一体机触摸屏能供用户随时输入及导出数据和图表。

触摸显示屏系统采用一体机触摸屏对整个生产线的温度、机械动作实现监控管理,采用组态式工控软件,能以棒图、趋势图、数字或模拟仪表等多种画面显示各区的测量温度、工艺设定温度、温区的功率输出百分数等。同时以动态画面实时反映生产线的动作过程。并可在触摸屏上对各工艺参数、温度参数进行设定、修改等。由控温仪、PLC 可编程控制器内部的通讯接口与触摸屏联网。当触摸屏停止使用时,生产线自动转为仪表和PLC 控制,不影响设备的正常运行和自动化程度。触摸屏可存储历史工艺曲线,便于追查和质量分析。

智能仪表、PLC 采用日本原装进口的高精度智能PID 温度控制器仪表SRS13A,该表是专为热处理设备设计生产的温控专家仪表,其具有热电偶自由输入功能,质量可靠,电压环境温度适应范围宽,抗干扰能力强,能在环境恶劣的热处理车间现场长期稳定工作。其控温调节算法是继双自由度、自适应、模糊等控制理论之后,在世界上首次针对热处理炉的“无超调”专家PID 新算法,实现了无超调、无欠调、快速升温和抑制扰动的优异调节品质,简化了操作者对控温PID 参数整定。同时,可在触摸屏系统中完成炉温测量与调节,并通过标准通讯接口与上位机通讯,其与触摸屏通讯的软件,已由生产厂家固化在仪表中,无需用户再开发。

PLC 采用西门子可编程控制器,该控制器质量可靠,电压环境温度适应范围宽,并设有标准通讯接口,与触摸屏联网组成实时控制系统,其与触摸屏的通讯软件已由生产厂家固化在PLC 中,无需再开发,方便联网。组态式工控软件采用工业自动化监控专用软件,该软件是一种通用性极强的软件,可运行于Win98/2000/XP 等中文平台,具有友好的全中文界面,简便易学;具有完善的工程管理系统,对所作的工程具有有效的管理和保护;具有强大的画面制作系统,支持无限色32 位真彩,过渡色纹理,支持多种图形文件格式,拥有完备的工具箱和丰富的图库,能构造出逼真鲜明的图形界面;丰富的组态管理工具如变量报告,查找变量,替换变量拷贝动画等,能构造出庞大的动画系统;具有强大可靠的数据记录和查询系统,记录曲线和制作报表。卓越的报警管理系统和查询系统,支持多种报警方式,能忠实记录报警,并方便查询。

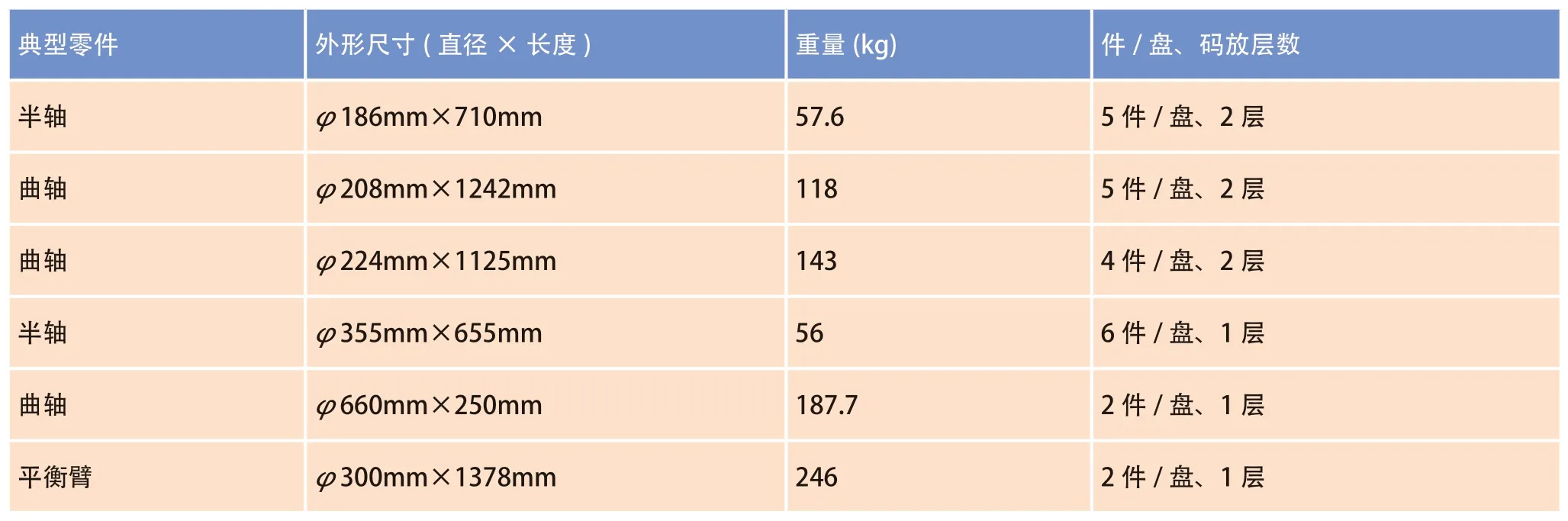

目前,需要进行调质处理的锻件主要是曲轴类和半轴类零件,几种典型零件工艺参数见表1。

表1 调质处理的几种典型零件工艺参数

质量指标及优点

晶粒度小于等于5 级(按照GB/T 6394-2002标准评定)。要求淬火后硬度不小于450HBW(45 材料);淬火后硬度散差单件不大于15HBW,同批不大于20HBW。回火后硬度散差单件不大于15HBW,同批不大于20HBW。热处理质量受钢材成分、工艺、淬火液冷却性等影响。

针对需求方加热工艺特点,进行调质生产线的优化设计,包括机械结构、热工动力和电控系统等等。采取成熟、先进的工艺技术措施,使得生产线热效率和炉温均匀性、温控曲线准确性、生产效率等与目标热处理要求相匹配。系统工作稳定、保护功能可靠、故障率低。在保证设备正常运行的同时实现节能降耗,单位耗能达到一等炉标准(吨耗小于390kW·h)。

该推杆式电加热调质炉为连续作业生产线,炉体内衬采用硅酸铝全耐火纤维模块结构,炉子四周采用全耐火纤维软密封结构,即可靠简单,密封保温性又好、重量轻蓄热损失少,确保炉子升温速度快、达到节约能源、使用寿命长之效果;推料方式采用液压缸推料形式,通过推动料盘在滚轮(固定在导轨导枕上)上按节拍行走,料盘可实现炉外自动回转功能;炉体、炉门采取可靠的密封方式,并与推拉料实现安全互锁;采用人工智能调节方式和触摸屏监控系统,以对生产线的炉温等参数、加热状态进行实时采集和监控;炉温采用智能温控仪表控制,以提高控制精度。

该条生产线设计淬火进料为人工装料,淬火时工件直接倾倒入水,保证了淬火的时间(入水时间小于18 秒),然后料盘自动返回装料位置;由于工件的特殊性,回火进料装料和卸料在同位置,人工干预装、卸料,整条生产线安全可靠,动作准确顺畅,两人操作即可完成。

结论

新建节能、高品质、自动化的调质生产线可以降低能源消耗、提高产品质量、提升生产效率,产品市场竞争力明显增加。设计、制造推杆式电阻调质炉,对轴类锻件进行调质,能大幅降低目前能耗,降低能源成本、清洁环保,提高市场竞争力的同时,通过自动化控制,节约人工成本。