楔横轧小断面收缩率新能源电机轴容易产生的缺陷及其解决措施

文/张军改,陈琳,李盼盼·邯郸峰驰精密制造有限公司

新能源电机轴具有断面收缩率小、杆部长、台阶集中等特点,楔横轧最适宜的断面收缩率是75%左右,断面收缩率太小,轧件轴向流动能力弱,难以排料且容易产生疏松、中空及椭圆等缺陷,只有增大成形角才能解决此问题,但成形角太大容易在表面一定范围内产生螺旋痕等表面缺陷。为解决这一问题,通过多次试验验证终于找到了解决该问题的方法。

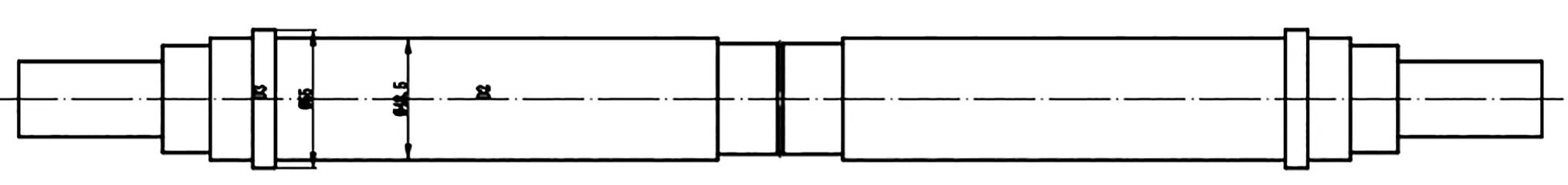

楔横轧是一种节能环保、高效清洁的轴类零件近净成形技术。与传统轴类零件生产方法——锻造、切削比较,楔横轧工艺具有高效、节材、生产效率高、劳动强度低、环保、节能等优点。多用于汽车、发动机和变速箱的阶梯轴上。近年来,随着新能源汽车的迅速增加,楔横轧技术越来越多地被应用到新能源汽车电机轴的生产中。新能源电机轴的断面收缩率一般均小于35%,本案例电机轴断面收缩率仅为22.24%,其轧制图如图1 所示,常规的楔横轧件断面收缩率在35%~75%之间时,楔横轧成形的工艺条件良好,参数选择范围较宽,当断面收缩率小于35%时,属于小断面收缩率轧制。其成形难度增加,在过去对轧件的变形进行研究时,发现小断面收缩率不利于轧件的轴向延伸。参数选择不当,要么产生疏松、中空等内部缺陷,要么产生椭圆及螺旋痕等外部缺陷,根据杨翠苹等人的研究,还会产生螺旋组织缺陷。而螺旋组织缺陷会降低产品的机械性能,如果去除就必须有一定的加工余量,降低材料利用率。因此,解决小断面缺陷问题极有必要,为此,本文通过分析新能源电机轴案例及试验验证,提出了解决楔横轧电机轴小断面轧制缺陷的方法。

图1 新能源电机轴轧件图

电机轴轧制特点及金属流线状态分析

新能源电机轴主要特点是断面收缩率小,杆部尺寸长,轧制时不易排料,容易产生心部疏松、孔洞和表面椭圆等问题,只有增大α 角才能解决排料问题,但是α 角太大,容易产生螺旋痕和螺旋组织缺陷,不仅影响表面质量,还会降低产品机械性能。

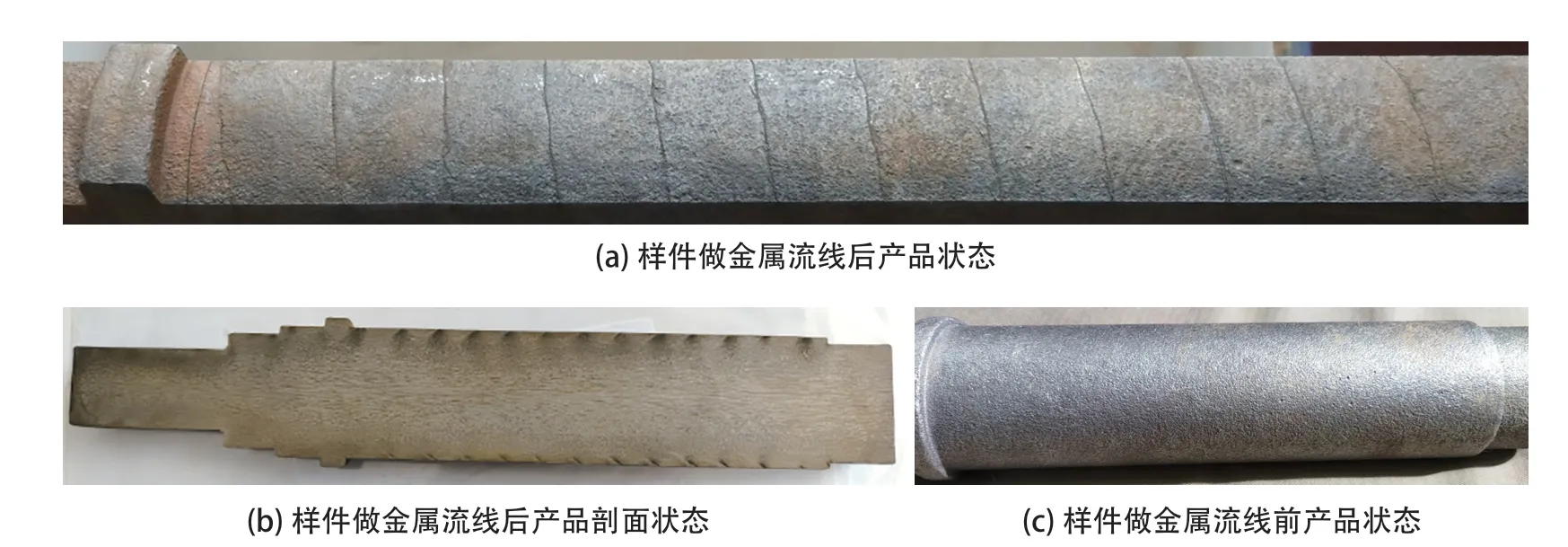

样件送货后,客户做金属流线时,发现轴件长杆表面有螺旋状压痕,如图2(a)所示;纵向剖开后有深度约2mm,间距约14mm 等距离压痕,如图2(b)所示;仔细观察剖面图,可看到压痕犹如金属折叠到一块形成的折叠纹,未腐蚀前,表面无明显压痕,如图2(c)所示。

图2 样件做金属流线前后产品状态

试验验证

我公司对现存产品分别进行了磁粉探伤、外圆车削、车削后低倍腐蚀和毛坯低倍腐蚀以及高倍检验等验证,发现以下情况:1)磁粉探伤后,毛坯表面能看到螺旋痕迹,如图3 所示;2)单边车削外圆0.5mm后,有压痕,如图4 所示;3)同时对车前和车后两个部分的杆部进行酸浸腐蚀,可清晰看到表面压痕,如图5 所示;4)后又对车削后没有压痕的轴件进行酸浸腐蚀,腐蚀后仍然可以看到压痕,如图6 所示;5)对毛坯件纵向剖开取样磨削抛光,在100 倍显微镜下观察,可看到有开口裂纹,如图7 所示。上述种种现象显示,尽管轴件外表看不到缺陷,但经过磁粉探伤、车削、酸浸腐蚀及高倍检验等,均可证明产品表面一定深度存在疑似折叠裂纹的缺陷。

图3 毛坯表面能看到螺旋痕迹

图4 单边车削外圆0.5mm 后,有压痕

图5 车前和车后两个部分杆部进行酸浸腐蚀,表面压痕清晰可见

图6 车削后没有压痕的轴件,腐蚀后仍然可以看到压痕

图7 对毛坯件纵向剖开取样磨削抛光在100 倍显微镜下观察到开裂

原因分析

对库存钢材进行化学成分分析,分析结果符合要求;对库存钢材夹杂物进行分析,夹杂物符合要求;与检验人员和生产人员交流,未发现钢材表面裂纹,且即便钢材表面存在裂纹,其形状也与该压痕不符。从缺陷表现形式看,疑似是楔横轧产生的螺旋痕,随即对模具设计及现场模具进行检查,发现模具设计α 角达45°,楔尖圆角R3mm 左右,现场模具测量与设计参数相近,螺旋痕迹间距与展宽角成形轧件时形成的螺距相等,因此初步推断是螺旋痕。

为什么过程检验未发现螺旋痕,这是由于过程中虽然有表面质量检验和车削首件检验,但因为轧件表面螺旋痕不明显,肉眼未观测到;车削检验一次车削量过大将螺旋痕车掉了,也未能发现一定深度的螺旋痕。

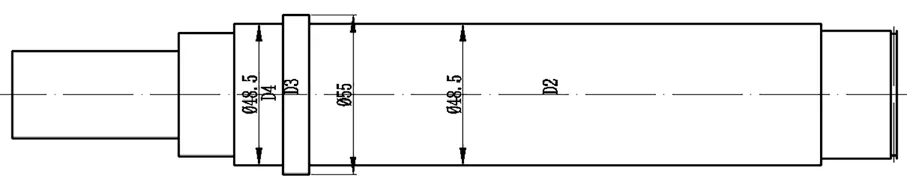

为进一步确认缺陷产生的根本原因,做了以下分析验证:断面收缩率小于35%时,属于小断面轧制,其排料难度较大,且其排料难度随着杆部长度加长而增加,如图8 所示,D2 和D4 的断面收缩率同样等于22.24%,但是轧制过程中D4 表面未出现螺旋痕,是因为该台阶长度较短,还未来得及出现太大的排料阻力,就已经完成了台阶成形,而D2 台阶长度较长,约为176mm,成形过程既有径向压缩又有轴向延伸,压缩和延伸之间达到较好的匹配,才能保证轧件良好的成形质量,模具与轧件接触作用区直接影响轧件成形,因其断面收缩率小,接触区小,轴向力小,只有通过减小楔顶尖圆角才能增加其接触面积,所以该产品楔顶尖圆角设计的较小,约为R3mm,楔顶尖圆角过小,将会导致金属倒流,形成折叠裂纹。

图8 断面收缩率小于35%的新能源电机轴轧件图

螺旋痕对产品质量的影响及解决措施

新能源电机轴要求尺寸精度较高,机加工余量较小,螺旋痕深度达到一定尺寸时,不仅影响表面质量,而且将导致机加工后无法完全消除螺旋痕,而影响机加工质量;根据北京科技大学杨翠苹等人关于《楔横轧小断面收缩率轧件螺旋组织缺陷研究》认为,螺旋痕缺陷在车削加工时在表面层有轻微折叠,在一定深度内会出现螺旋亮带,轧件表层显微组织不均匀,降低产品机械性能。

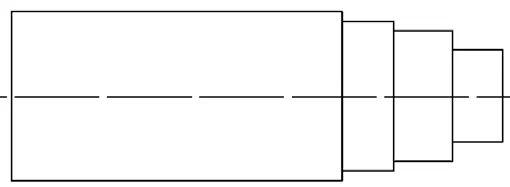

解决措施为:增大楔顶尖圆角;通过加大圆钢直径,提高轧制时的断面收缩率,以减小螺旋痕深度;车削首件时,车削量不能太大,应车削成塔形,如图9 所示,以发现不同深度的缺陷;增加过程磁粉探伤检验。

图9 车削首件时,车削成塔形

结束语

通过增加楔顶尖圆角,减小了螺旋痕深度,但在一定程度上,又增加了疏松的几率。加大圆钢直径,使圆钢直径由原来的55mm 增加到70mm,断面收缩率由原来的22.24%,提高到52%,有效地解决了螺旋痕的问题,但也带来了材料利用率的降低。总之,楔横轧成形新能源电机轴等小断面轴件时,企业应根据自身条件,采取增大楔顶尖圆角或加大圆钢直径的方法,以消除螺旋痕缺陷,同时,应增加磁粉探伤和改变车削检验方法等措施。