基于变速器壳体加工的生产线设计

朱仕海 熊亘 黄利明

摘要:针对某商用车十四挡轻量化重型变速器前/后壳体中小批生产规模及产品特点,设计建设一条经济实用,满足为3万件/年前/后壳体共线混流生产,换型时间最短,占地最优的变速器薄壁壳体生产线。通过分析前/后壳体的加工工艺,寻找共同点,重点阐述生产线需要解决的问题、生产线节拍计算、各工序设备数量的确定及运输方式和生产线平面布局与优化等;成功地解决前/后壳体混流生产,满足了换型不换工装、刀具,零换型时间,降低劳动强度,高质量完成生产线的设计与建设,达成各项指标要求;研究创新设计了一种设备工装串联、并联排列形式相结合的重型变速器薄型壳体中小批量建线模式及较小空间零件脱开定位销抬起双凸轮结构,同时获得2项发明专利。

关键词:商用车;变速器;壳体;混流生产;节拍

壳体类零件批量加工传统上采用组合机床或专用机床。随着数控加工技术的发展,逐渐采用加工中心加工各类零件,将零件在机床上装夹固定可靠后,通过加工中心换刀机构抓取不同的刀具对零件的面、孔等进行加工,并分粗精加工完成所有工序。零件的加工精度由工装、刀具及机床主轴精度共同保证。

变速器壳体为典型的箱体类零件,主要加工内容为平面和相关孔系,在加工过程中要保证孔的尺寸精度和位置精度,加工应遵循先面后孔的原则,加工顺序为先加工箱体上的基准平面,再以基准平面定位加工其他平面,然后再加工孔系。

本文主要介绍基于某商用车十四挡重型变速器的前壳体/后壳体加工,设计既能同时满足变速器前壳体和后壳体的混流生产,又能使换型时间最短,占地最优,投资最省,适用于中小批量生产经济实用的一条混流生产线。

产品特点及工艺分析

1.零件特点及生产纲领

变速器前/后壳体属于薄壁零件,壁厚为6mm,易变形,定位销孔及主轴承孔的尺寸精度高,销孔为2-f16H8,位置度f0.06mm;轴承孔f140K7,位置度f0.06mm。

1)零件质量:前壳体18kg±1.5kg;后壳体15kg±1.5kg;

2)零件材料:低压铸件铝合金AlSi8Cu3。

3)变速器前壳外形尺寸(575mm×522mm×237mm),变速器后壳外形尺寸(515mm×460mm×235mm)属于腔体类零件,如图1,图2所示。

4)生产纲领:15000套/年,前壳体15000件/年,后壳体15000件/年。

2. 需要解决的问题

变速器前/后壳体属于结构存在差异的2个产品,为了减少建线成本,考虑在同一条生产线上实现批量混流生产,如何建立一条既经济又精益高效的生产线尤为重要。

建线需要解决的几个重点问题如下:

1)结构有差异的前/后壳体,要同时批量生产,是建1条混流生产线还是建2条生产线?

2)零件尺寸及位置精度要求较高,对薄壁壳零件的变形如何控制f0.06mm的位置度如何控制?

3)生产线如何设计,既满足工艺流程的要求,又使换型时间最短?

4)薄壁壳零件夹具定位夹紧方案、混流生产刀具共用方案如何选择?

3.工艺分析

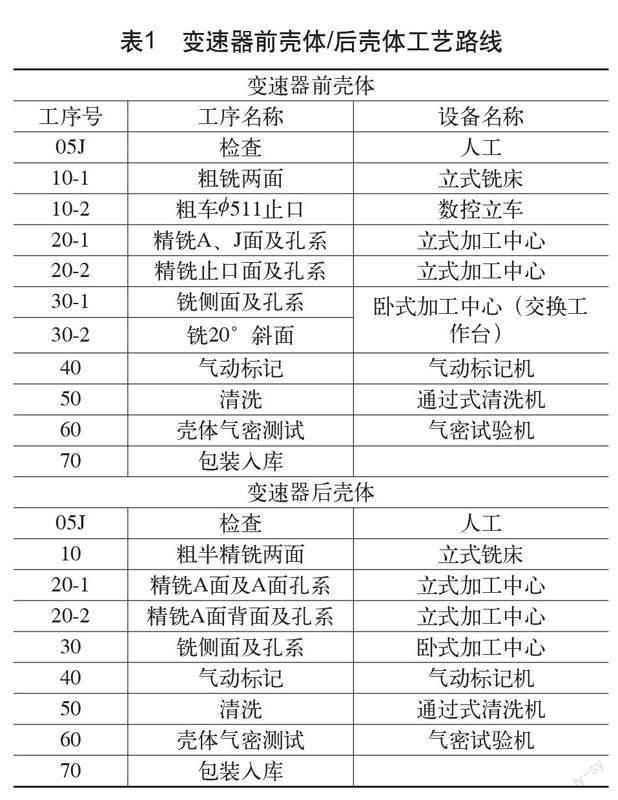

经过工艺分析给出前/后壳体的的工艺路线,见表1。

通过分析可以确定前/后壳体共同特点: 20-1/20-2工序都使用的是立式加工中心;50工序都是使用清洗设备;60工序都是使用气密设备。确定零件工艺后,在设备选型、夹具、刀具设计、清洗及气密性均应考虑共用、通过性及混流共线的物流通畅性。基于以上共性的特点,考虑设计1条混流生产线。

生产线设计

生产线设计要符合混流生产的特征:

1)在一个计划期内,在同一条生产线上生产n种不同的产品。

2)生产线上的n种产品通常是结构相似,工序相同。

3)生产过程中,不同产品之间的转换基本上不需要调整生产线。

4)生产线上n种产品连续、混合地投入。

1.生产线设计计算

确定生产线的形式和节拍,生产线的形式取决于零件的年产量和劳动量,需要全面考虑审查任务和现有生产技术条件,对零件结构、工艺的稳定性等进行综合分析后,决定生产线的形式。节拍是生产线最重要的工作参数,它表明生产线生产速度的快慢或生产率的高低,生产线节拍的计算公式为:

r=Fe/N=F0η/n(1)

式中 r——生产线节拍,单位为min/件;

Fe——计划期有效工作时间,单位为min;

N——计划期零件产量,单位为件(包含计划产量和预计废品量);

F0——计划期制度工作时间,单位为min;

η——时间有效利用系数,考虑设备检修、设备

调整、更换工装、刀具的时间以及工人班

内休息的时间,一般取0.9~0.96。

本文涉及的計划:计划年产量N=a,预计废品量Δ=2% N (这里考虑毛坯铸造缺陷及加工过程由调刀产生的废品,取2%)。计划产量为前壳体15000件/年,后壳体15000件/年;则N=a+Δ=30600件/年。

2. 节拍计算

根据本生产线预设通过的产品为A(前壳体)、B(后壳体)两种零件,其计划年产量分别为NA、NB;使用代表零件法计算,将A、B零件的产量换算为代表零件的总产量N。则

N=NA+NBε1(2)

式中 ε1——零件B的单件时间TB与零件A单件时间TA的比值,即ε1=TB/TA。

则各零件的节拍rA、rB计算如下:

rA=F0η/n= F0η/(NA+NBε1) (3)

rB= rAε1(4)

根据产量,工时计算基准选用序号2,对应4545h,则F0=4545h =272700min;TA=44min/件,TB=47min/件。根据上述公式计算得rA=7.911min/件,rB=8.45min/件。

3.确定各工序设备数量

每道工序的设备数量S应等于工序时间T与生产线节拍r之比,则根据计算得出结果,见表2。

4.生产线运输方式

前/后壳体工艺性良好,重量、精度和其他技术要求,允许严格地按节拍产出,采用自由节拍生产线的方式,依据前/后壳体产量规模确定本生产线采用滚道+托盘的运输方式。

5.生产线的平面布置

已知存量设备有2台立式加工中心,1台PM500卧式加工中心,1条输送滚道;其余设备需新投入。

综合利用现有设备及新购设备相结合的方案,最大限度减小投资费用,通过计算新投入4台立式加工中心(加工中心基本参数:工作台尺寸1600mm×650mm;工作台左右移动行程X轴:1400mm;主轴升降行程Y轴:660mm;立柱前后移动Z轴:635mm;刀库数量:24把),1台清洗机(通过式步进清洗机,清洗机具备开机预热功能,兼容变速器前壳体/后壳体通过性,采用超声—喷淋—烘干的主要工艺),1台气密机(采用双工位,前壳体/后壳体分别独立检测,共用一台泄漏检测仪),其余全部为存量资产,全线新投(设备、刀具、夹具、辅具及吊具)物流采用输送滚道、托盘、往复移动小车。

生产线的平面布置应当有利于工人的操作方便,物流路线最短,及有效的利用面积。结合上述计算结果设计,规划生产线流程图如图3所示。按照设计计算的节拍及机床数量,优化设计了平面图如图4所示。

6.创新点

通过生产线的设计,研究创新开发设计一种串联、并联相结合的中小批量建线模式及生产组织方式。

生产线设计布置重点是夹具与3组加工中心的排布上,如图3所示将6台立式加工中心分为3组,第1组由加工中心1、2构成;第2组由加工中心3、4构成;第3组由加工中心5、6构成;每组加工中心面对面放置,1台立式加工中心的工作台上放置2套夹具(前壳20-1序、后壳20-1序),另1台放置2套夹具(前壳20-2序、后壳20-2序)。这样形成了设备与设备之间排列为串联,工装在设备上的排列为并联,如图5所示。

组织生产方式有如下三种方式:

1)方式一。前壳体生产,按工序进行生产,流转到立式加工中心序时,可将3件前壳体的分别吊装到加工中心编号为1、3、5的前壳夹具上进行20-1序生产,完成后将前壳体转移到下一工序进行加工。

2)方式二。后壳体生产,按工序进行生产,流转到立式加工中心序时,可将3件后壳体的分别吊装到加工中心编号为1、3、5的后壳夹具上进行20-1序生产,完成后将后壳体转移到下一工序进行加工。

3)方式三。在同一班次,前/后壳体可以分别按方式一及方式二进行均衡生产、也可以不均衡生产,及可以按需求数量进行生产。

同理,前/后壳体的20-2序生产与方式一、二、三相同。

生产前壳体时选择将前壳体放置在前壳体夹具上,生产时,只需调用前壳体生产的数控程序即可,实现程序、夹具、刀具联动完成壳体的加工,后壳体生产同理。生产线设计与实践过程中获得了《变速器前壳体和后壳体混流生产线及生产方法》《一种零件脱开定位销抬起装置》2项发明专利。

结语

通过分析如何建立一条混流生产线,从设计思路、生产线的组织设计与计算、生產线运输方式、产线布局及优化,创新的提出了一种串联、并联相结合的重型变速器薄型壳体中小批量建线模式与生产组织方式,同时开发了一种零件脱开定位销抬起双凸轮结构,解决较小空间内零件水平抬起问题,降低劳动强度。生产线的成功设计与应用,解决了投资最优、有效利用占地面积和产品换型时间最短的问题。

参考文献:

[1] 闻邦椿.机械设计[M].北京:机械工业出版社,2010.

[2] 王先逵.机械加工工艺师手册第2卷加工技术[M].北京:机械工业出版社,2011.

[3] 陈荣秋,马士华.生产运作管理[M].6版.北京:机械工业出版社,2022.

[4] 朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009.