浅谈仪表板阴模真空成型制造工艺

唐林通 黄启铭

摘要:汽车仪表板作为汽车重要零部件之一,除了在功能性上对安全气囊有极为严格的性能要求,而且仪表板作为高感知区域面向客户,造型及手感也变的更加重要。先对仪表板的大体结构组成和现今流行的制造工艺进行介绍,接着着重讨论仪表板阴模真空成型制造工艺及模具设计与制造的流程及要点。

关键词:仪表板;阴模真空成型;真空成型

随着汽车工业不断发展,汽车保有量也在逐年递增。汽车仪表板作为汽车重要的组成部分之一,它承载着仪表台、中控屏幕、空调等功能需求,同时也需要肩负起驾驶员与乘员的安全问题。仪表板制造工艺发展至今,除了基础的安全性能要求外,也需要迎合市场的装饰性及审美要求,仪表板的强客户感知性更推动着制造工艺的不断更新换代。

现今流行仪表板工艺种类

根据仪表板表面软硬度可以将主流的工艺类型分为硬质仪表板和软质仪表板两大类。

1)硬质仪表板主要应用于定位经济实用型车型,一般是由一体化注塑成型完成,其优势在于注塑成型产品品质较稳定,产品设计较为简单,注塑成型工艺总体模具投资较低;相反仪表台的强客户感知区域的触感较硬,商品性较差。

2)软质仪表板就有几种不同的工艺选择,其中日系、韩系合资企业大多采用真空成型+发泡成型工艺,欧系企业大多采用搪塑成型+发泡成型工艺,部分定位高端车型则采用真皮包覆工艺。除此之外,PU表皮模塑成型也是近几年兴起的仪表板制造工艺选择。

本文旨在针对IMG阴模真空成型工艺产品设计要点及模具制造流程展开讨论。

仪表板上本体基本结构

如图1所示,软质仪表板上本体一般由表层、软质层和骨架三部分组成。从上往下是表皮层(0.8mm~1.3mm,TPO表皮、PVC表皮或PU表皮)软质层(4~8mm,发泡料或泡棉层)和骨架层(一般2.8~3.5mm,PP材料注塑而成)。

对于IMG阴模真空成型工艺来说,仪表板上本体的结构组成为真空成型表皮+发泡料+注塑骨架。

IMG阴模真空成型工艺流程

IMG阴模真空成型的全称为In-Mold-Graining,也称为模内成型工艺。它的基本原理就是将不带皮纹的表皮进行加热,然后将表皮拖入成型区域通过抽真空使表皮正面吸附到有皮纹的模具上,形成带有皮纹和形状的表皮。

根据成型产品不同,它可以分为两种阴模真空成型工艺:IMG-L和IMG-S。

其中,IMG-L工艺是可以将表皮直接复合到骨架上,先将注塑骨架吸附在下模,表皮放在上模,合模后通过抽真空及推块运动等动作,一次性将表皮和骨架粘接形成仪表板上本体产品。此工艺采用的表皮需采用带背泡层的表皮,表皮与骨架的粘接也需要由背泡层和胶水完成。此工艺的优点在于加工工艺流程简单,连续生产稳定性较好,模具寿命长,设备及模具投资比搪塑工艺少;缺点是对产品设计有一定约束要求,倒扣不能太深,模具一旦损坏后修复成本较高。

而本文主要探讨的是另一种IMG-S工艺,IMG-S阴模真空成型工艺流程是将开卷后的TPO材质表皮在裁剪区按产品尺寸进行裁切;裁切完成后,由夹紧框将表皮夹紧拖入加热区域进行表皮加热;加热完成,将表皮拖入成型區域,上下模进行合模。最终在模具内通过抽真空的方式生产出有纹理及形状的表皮,具体工艺流程如图2所示。

IMG-S模具产品设计及制造要点

1. IMG-S真空成型产品设计要点

IMG-S阴模真空成型工艺由于其成型工艺及模具的特殊性,对于仪表板的产品设计也会有一定的约束要求,否则表皮在成型时会产生褶皱、尖角过薄、纹理不清晰等品质问题。本文基于过往实操经验,针对IMG-S阴模真空成型工艺的产品设计提出了以下几项建议:

1)产品设计需将产品(见图3)脱模斜度设计>5°,当H<10mm,需要C≥5°;当10<H<50mm,需要C≥7°;当50<H<80mm,需要C≥9°;当H>80mm,需要C≥12°。随着产品落差H增大,脱模斜度C也会增大,更有利于产品脱模成型。

2)产品R角(见图4)设计半径:外角建议R2.5,内角R1,端头三面相交处R角>R5。

(3)表皮拉伸率是指表皮在成型时被拉伸后的长度与原表皮长度的比例。产品大面平均拉伸率(见图5)建议130%~140%,局部端头拉伸较大区域建议<180%。

(4)骨架翻边尺寸会影响产品拉伸成型,需将宽度控制在合理范围(见图6)内:建议将A面窄边宽度a>10mm,侧边翻边深度b在10~15mm,凹槽底部宽度c≥15mm。

(5)真空成型可以做出假缝线,但缝线直径过小,会导致缝线处纹理不清晰,建议缝线(见图7)直径≥0.8mm(12股)。

以上是经过IMG-S阴模真空成型实操得出的产品设计建议,可在仪表板上本体产品设计阶段进行参考。

2. IMG-S真空成型模具制造流程

IMG-S阴模真空成型工艺关键点也在真空成型模具的设计和制造上,IMG-S真空成型的模具制造也对最终表皮成型品质起到了至关重要的作用。

本文主要简述传统IMG-S真空成型模具的制造流程及要点。首先简述IMG-S真空成型模具的结构组成(见图8)。

IMG-S真空成型模具由上下模具组成,其中上模主要由温控系统、水路及滑块组成,上模主要起到的作用为吹气辅助成型、个别位置倒扣辅助成型及模具腔内温度控制等。下模主要由镍壳、温控系统及主框架组成,下模主要辅助表皮成型纹理的吸附成型。其中最为关键的核心是镍壳的加工制造,镍壳的设计和制造精度都最终决定了表皮最终的纹理效果。

传统的真空成型模具制造流程主要为备料铣削后,先进行木模加工。木模是为了将产品形状做出大致形状,为后续主模型做参考。木模的加工需选择受外界温度影响较小的代木材料,如5120聚氨酯代木。当模具厂家拥有自身成熟代木材料时,应保证其代木材料性能不低于5120,并保证木模加工精度达成公差±0.2mm,木模如图9所示。

木模加工完成,确认各位置形状结构完整后,开始进行包覆模的加工。包覆模的加工主要是对已选定好纹理的表皮母皮进行提取复制。包覆模主要的两个关键点在于包覆方向和拼接缝位置的纹理效果确认。通常包覆方向是选择从主驾驶位置或副驾驶位置的目视效果,包覆方向要直接确认后方可开始后续加工。另外对于包覆模的加工中,需要根据包覆卷材幅宽的大小判断,尽可能减少拼接缝的产生。包覆模的拼接缝位置的效果也需要着重确认。拉伸会导致母皮的厚度变化以及纹理颗粒变形,因此包覆模很难完全消除拼接缝。因此拼接缝的位置必须避开大面目视区域,尽量布置在R角下沿位置。拼接缝两侧的母皮必须衔接平顺、无断差。拼接的纹理颗粒形状、大小、密集程度等与母皮纹理单元基本一致。

包覆模完成后,开始主模型的制作。主模型的设计加工是真空成型模具的最重要环节之一。主模型直接决定了镍壳硬模的纹理及尺寸精度。主模型是以包覆模为基础,采用环氧树脂制作的凸模。针对主模型进行全区域的纹理评审,重点确认大面目视区域以及拼接缝位置;对纹理颗粒有瑕疵部分,在主模型上进行修复并再次评审。

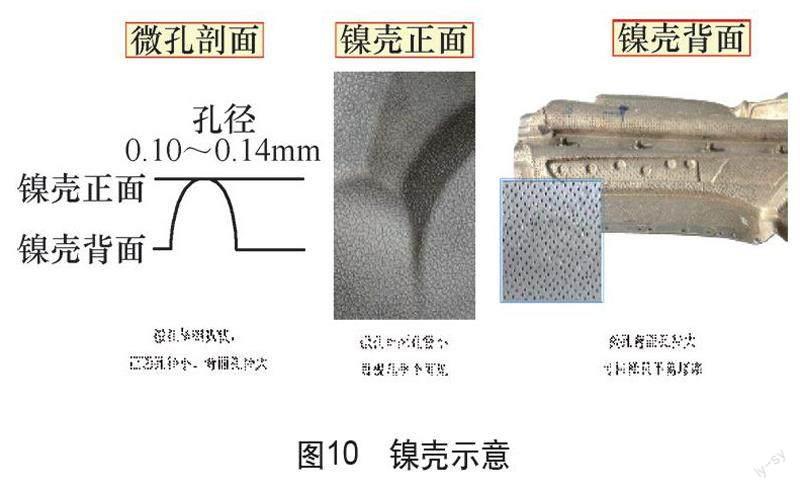

主模型确认无误后,就到了真空成型模具技术含量最高的镍壳的制作(见图10)。镍壳的制作是以主模型复制出电铸型芯模(俗称:淋模),然后以电铸型芯模入槽电铸加工。利用金属离子阴极点沉积原理,电铸溶液中的镍离子在阴极导电的芯模上还原成镍金属,沉积于芯模表面。同时,阳极保持离子溶解到电铸液中,使浓度保持不变。当电铸层厚度达到时,与芯模分离,获得镍壳。为保证镍壳品质,电铸加工时间不得少于30天。

镍壳一般为厚度2.5~4mm,洛氏硬度≥40HRC,且纹理完整,无针刺、沙眼等不良问题。真空成型模具的技术难点在于让电铸镍壳保留真空微孔。一般情况下,纹理区域:真空孔直径为0.10~0.14mm,要求每平方厘米4~6个;非纹理区域:真空孔直径为0.18~0.20mm,要求每平方厘米1~2个;在凹形面需多增加真空孔设计。

为保证镍壳表面温度均匀,对镍壳水路也需要提出设计要求,水管直径16mm,材质采用铜管,铜管间距按30~40mm进行布置;镍壳不同区域的温度应控制在±2℃;每个腔体均需配置PT100温度传感器。

由于镍壳厚度较薄,下框架(见图11)的材料也需要采用S45C进行支撑及定位作用。

以上制造流程完成后,最后进行整体模具的装配工作。由此可见,IMG-S阴模真空成型模具的技术难点在于镍壳的制作,在日常生产工作中,也需要对镍壳进行定时清理及保养维护,方能稳定、连续生产出高品质的表皮。

结语

本文主要讲述了仪表板上本体IMG-S阴模真空成型的产品设计及模具制造工艺流程。由于IMG阴模真空成型工艺所需的设备、模具及材料等核心技术大部分均由国外供应商掌握,所以关于IMG阴模成型的相关文献资料较少。本文僅根据实操经验对仪表板采用IMG-S真空成型工艺时的产品设计及模具制造流程进行要点总结。软质仪表板作为仪表板行业的未来发展趋势,IMG-S真空成型工艺带来的软质触感、真缝线设计及丰富的纹理选择都给汽车制造带来了更多选择。我们未来应当加强对IMG真空成型工艺的研究,进一步提升软质仪表板的品质。