基于主断面分析法的轻薄体量仪表板工程可行性研究

李兆雷

广州汽车集团股份有限公司汽车工程研究院,广东广州 511434

0 引言

随着我国经济的发展,汽车走进了千家万户。在消费者购车的过程中,汽车造型已成为重要的考量因素之一。对于内造型来说, 仪表板对内造型主题风格的塑造起着决定性的作用,其他内饰部件,如副仪表板、门板等作为仪表板造型主题风格的延伸,辅助仪表板将内造型的主题风格塑造完整。

伴随着汽车电动化、智能化的浪潮,简洁化、轻薄化逐渐成为目前汽车内造型的设计趋势。但主机厂推出的概念车仪表板体量很轻薄,当量产车推出后,因集成各种功能部件及匹配其工程约束后,仪表板的体量依然比较厚重,致使轻薄简洁的主题感染力减弱了很多。因此,实现仪表板轻薄体量的工程可行性,对内造型的设计发展很重要。

1 影响仪表板体量的因素

1.1 常见仪表板体量厚度尺寸

虽然不同品牌的仪表板造型各不相同,但体量厚度差异不大,因仪表板中集成的功能大体相同,而每个功能部件所需的布置空间及工程约束基本相同,仪表板最终呈现的状态是造型主题与工程约束相互融合的结果。图1为某仪表板的体量厚度示意。

图1 某仪表板的体量厚度示意

1.2 仪表板体量工程约束

1.2.1 人机约束

1.2.1.1 前下视野

人机约束中的前下视野确定了仪表板前沿高度的上限,如图2所示。

图2 仪表板与前风挡匹配处断面

通常乘用车的前下视野为5.5°~6.5°,待前下视野的角度确定后,根据前风挡全黑边界到仪表板前沿的落差可确定仪表板前沿的高度。前风挡黑边用于包容周圈零件因制造及安装导致的公差,同时保证发罩内部结构不被前排乘员看到。

1.2.1.2 前排脚部空间

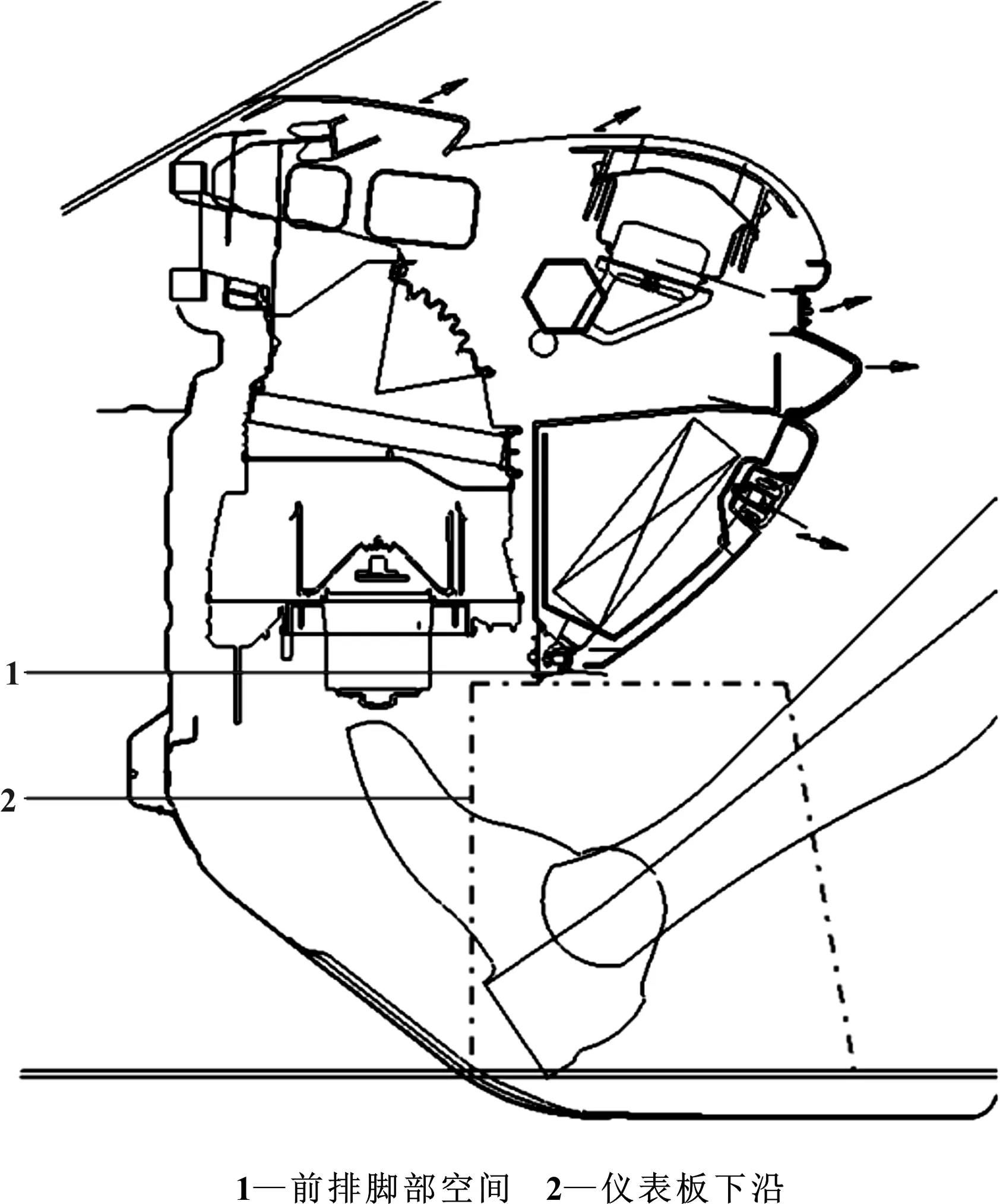

人机约束中前排脚部空间确定了仪表板下沿高度的下限,如图3所示。

图3 仪表板与脚部关系断面

通常乘用车前排脚部空间向的高度(仪表板下沿到地毯的高度)在280 mm以上,仪表板的体量可根据需求,保证仪表板的下沿到地毯的高度大于280 mm。

1.2.1.3 前排进出性

人机约束中的前排进出性确定了仪表板可向车后方向做到的最后凸位置,如图4所示。

图4 仪表板进出性校核断面

通常前排进出性由人机输入的约束点来限制门洞开口的轮廓,不考虑仪表板对进出性的影响。但目前仪表板的造型越来越多变,有的仪表板会向车后方向凸出很多,影响到前排进出性。校核仪表板对前排进出性的影响,需要过假人(95百分位)点做一个半径为637 mm的圆柱,如果仪表板没有侵入到该圆柱中,则认为进出性无问题。所以,可将过该圆柱面作为仪表板可向车后方向凸出的极限位置。

1.2.1.4 手触及性

人机约束中的手触及性约束面,确定了仪表板向车前方向的前极限位置(无手动风口及独立按键面板的仪表板除外),如图5所示。

图5 手触及区示意

通常布置在仪表板上的按键及手动出风口等需经常使用的功能要满足操作的便利性。按键等需单指操作的功能,要布置在单指触及区以内(图5中单指触及区右侧)。出风口等需三指操作的功能,要布置在三指触及区以内(图5中三指触及区右侧)。所以,按键及出风口等为满足操作便捷性,仪表板的体量不能太靠车前,人机中的手触及区域约束可作为仪表板体量向车前方向的前极限位置。

1.2.1.5 前排腿部及膝部空间

人机约束中的腿部及膝部空间约束,确定了下仪表板(仪表板上下分界线以下的区域)体量向后下方向的极限位置,如图6所示。

图6 仪表板与腿部或膝部空间的断面

通常乘用车的仪表板到腿部和膝部(95百分位)的距离在120 mm以上,以保证腿部有舒适的活动空间及在碰撞时有足够的滑移空间。所以,用腿部及膝部向车前法向偏移120 mm得到的线或用该线向拉伸得到的面,作为下仪表板向车后方向的极限位置。

1.2.2 布置约束

1.2.2.1 抬头显示系统(head up display,HUD)的布置

HUD(包括AR-HUD)作为近年来各大主机厂推出的亮点配置,虽给消费者提供了虚实结合的科技体验,但它的布置却给仪表板体量带来了更大的挑战。HUD布置关系断面如图7所示。

图7 HUD布置关系断面

HUD的布置原理为在平面内以驾驶员眼点为起点做水平向下2.5°~3.0°的直线,该线与前风挡玻璃相交后,过交点做该线通过前风挡的空间反射线,将HUD光束中心线与该反射线重叠,HUD可沿该反射线移动到合适位置。

为防止车外杂散光线通过HUD的LENS反射到人眼,影响驾驶员的驾驶安全。需将HUD护罩的前沿做高遮挡杂散光,护罩最高点到HUD的LENS的向最小距离需大于75 mm。

满足HUD以上布置要求后,HUD基本会将驾驶员侧仪表板内部空间占满,仪表板造型方案需有足够的体量包住HUD。

1.2.2.2 转向管柱的布置

转向管柱的布置主要由匹配方向盘的位置来确定,方向盘的布置位置和角度确定后,转向管柱的位置和角度随之确定。转向管柱布置位置与仪表板体量关系断面如图8所示。

图8 转向管柱布置位置与仪表板体量关系断面

转向管柱根据方向盘确定布置位置和角度后,如开发的项目有HUD配置,那么左侧窗除霜风道、仪表板线束、左吹面风口风道3个部件,从仪表板右侧越过转向管柱穿到左侧的空间通道,仅能使用图中虚线框区域,该区域由HUD、仪表板横梁、仪表板上部护板合围而成。在转向管柱及HUD布置位置确定后,该区域的空间取决于仪表板上表面的位置,左侧窗除霜风道的截面积在900 mm以上,左吹面风口风道的截面积在2 000 mm以上,仪表板线束的直径在30 mm以上。这3个部件的需求的布置空间,确定了驾驶员侧仪表板上表面的最低位置。

车辆发生碰撞时,方向盘沿转向管柱轴线方向溃缩,通常乘用车的方向盘溃缩量保证在70 mm以上,即认为满足对乘员的合理伤害值。所以,仪表板不能与转向管柱护罩沿轴线下移70 mm后的包络发生干涉。

仪表板的下边缘需包住转向管柱电机等内部零件,用前排和后排的眼椭圆作视野校核,转向管柱电机等零件不可见。该要求可作为主驾驶侧仪表板下沿的最高位置限制,如图9所示。

图9 主驾驶侧仪表板内部部件可视性校核

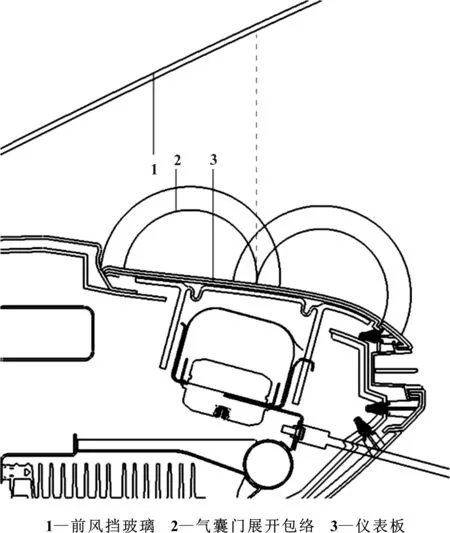

1.2.2.3 空调主机的布置

空调主机作为仪表板内布置的体积最大的零件,占用了仪表板宽度方向接近2/3的空间,对仪表板的体量有非常大的影响。空调主机的布置要求如图10所示。

图10 空调主机的布置要求

传统空调主机布置位置在和转向管柱向错开后,几乎占据了仪表板的和副驾驶侧空间。副驾驶侧仪表板包住空调主机及风道等所需的空间可作为副驾驶侧体量的最小厚度限制。副驾驶侧仪表板在包住空调主机后,需用前排和后排(如有三排乘员,三排乘员做同样校核)的眼椭圆做视野校核,空调主机等零件不可见,该要求可作为副驾驶侧仪表板下沿的最高位置限制,如图11所示。

图11 副驾驶侧仪表板内部部件可视性校核

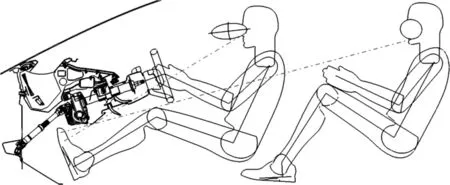

1.2.2.4 副驾驶气囊(passenger air bag,PAB)的布置

PAB是目前乘用车中不可缺少的被动安全配置,PAB的布置需满足布置角度和与周边零件的距离要求,才能发挥最佳的性能,给乘员提供最优的安全保障。PAB布置要求如图12所示。

图12 PAB布置要求

PAB的布置要求为:PAB中心点到前风挡的向距离在180~250 mm,PAB底面到横梁的距离大于25 mm,PAB到仪表板上表面在向的落差小于20 mm,PAB到仪表板上表面在向的落差小于10 mm,PAB中心线与前风挡的夹角小于45°。PAB气囊门在旋转的过程中和前风挡距离大于25 mm。在确定PAB的位置后,仪表板的上表面匹配调整。

1.2.3 总装工艺约束

1.2.3.1 仪表板总装装配性

在进行仪表板方案设计时,不仅要考虑人机约束、零件布置、制造工艺,还要考虑仪表板总成在总装生产线上的可装配性。

总装线一般共线生产多个不同车型,为保证总装吊具的共用性,开发的仪表板在做总装装配性校核时,需匹配现有的总装吊具。

对DMU装配性进行校核时,用现有总装吊具夹持仪表板后,从左前门门洞装入乘员舱,在装入的过程中,可上下前后移动和翻转仪表板,找到合理的装入路径,并保证路径包络(含仪表板和总装吊具)与门洞间隙在25 mm以上。总装装配性校核确定了仪表板整体体量的最大边界。

1.2.3.2 总装吊具夹持头空间

第1.2.3.1节论述了总装吊具对仪表板整体体量的约束,同时仪表板还要满足总装吊具的夹持头有足够的夹持空间,总装吊具夹持头与仪表板的匹配关系,如图13所示。

图13 夹持头与仪表板夹持孔对应关系

总装吊具通过将夹持头插入仪表板横梁上对应的夹持孔吊起仪表板。以图13所示为例,总装吊具采用的是双夹持头方案,仪表板横梁做好对应的夹持孔后,仪表板需有足够的体量包住仪表板横梁夹持孔,并留足结构及安全间隙空间。所以,总装吊具夹持头确定了仪表板凸出门洞区域的向和向的最小体量。

1.3 各工程约束之间的关系

通过上节的归纳基本明确了影响仪表板体量的各个工程约束点。对于仪表板的某一边界来说,会有多个不同维度的工程约束,不同维度的工程约束对边界的要求也会不同。

如果几个不同工程约束对仪表板同一边界约束方向相同,则应满足几个约束的合集。例如,第1.2.2.3中仪表板的厚度需包住空调主机的要求和第1.2.3.1中仪表板的厚度需包住仪表板横梁夹持孔的要求,都是对于仪表板最小厚度的约束。比如某车型包住空调主机需要的仪表板厚度为420 mm,而包住横梁上的夹持孔需要的厚度为220 mm,则仪表板的厚度应大于420 mm,满足两相同方向约束的合集,才能满足工程可行性。

如果几个不同工程约束对仪表板同一边界约束方向相反,则应满足几个约束的交集。例如,第1.2.1.2中脚部空间的需求是对仪表板下沿最低位置的约束,第1.2.2.2中仪表板内部零件不可见的视野校核是对仪表板下沿最高位置的约束,仪表板的下沿应在两约束之间。比如某车型仪表板下沿到地毯的高度满足内部零件不可视需低于305 mm,同时满足脚部空间该值需大于280 mm,所以,仪表板下沿的高度需在280~305 mm,满足两不同方向约束的交集,才能满足工程可行性。

2 主断面分析法分析轻薄化体量工程可行性

主断面分析法通常用于零件在做结构数据前的方案分析,通过选取零件的典型位置做主断面,即可全面分析出零件的结构形式、空间布置、运动包络、工艺成型、零件匹配等信息,保证零件方案的工程可行性。引入主断面分析法来分析仪表板轻薄化体量的工程可行性,根据仪表板的人机约束和内部布置,选取过驾驶员点的纵向断面、纵向断面、过副驾驶员点的纵向断面作为主断面,分析找到影响仪表板轻薄化体量的工程限制因素。

2.1 过驾驶员点H纵向主断面

从过驾驶员点纵向主断面中,可以看到转向管柱的布置位置作为硬点,将仪表板分成上下两个区域,上部区域(图14中框区1)布置侧除霜风道、侧吹面风道、仪表板横梁、仪表板线束、ARHUD(如有)等。实现仪表板轻薄的体量,需尽可能降低仪表板的上表面,需合理布置红框区域的零部件,充分利用该区域的空间。下部区域(图14中框区2)布置转向管柱的助力电机、收纳转向管柱护罩扩缩的包络等。实现仪表板轻薄的体量,需尽可能抬高仪表板的下沿,调整电机的布置位置,如有的车型将该电机由转向管柱下方布置在了转向管柱侧方。优化转向管柱护罩扩缩包络。通过以上两个方面的优化,可以将主驾驶侧仪表板的厚度体量减薄,如图14所示。

图14 驾驶员点H主断面

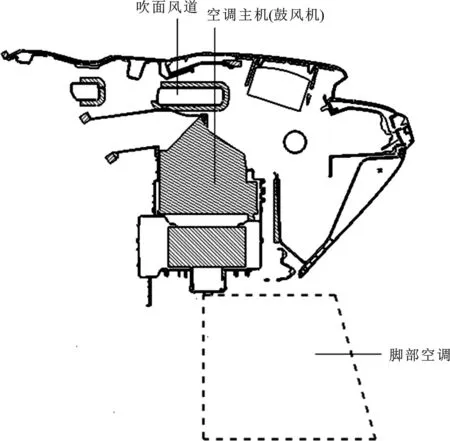

2.2 Y0纵向主断面

从纵向主断面中,可以看到空调主机占据了仪表板内部的大部分区域,在空调主机上部区域(图15中框区1)布置了除霜风道、吹面风道等,空调下部区域(图15中框区2)为空调主机与地板中通道之间的悬空区。如果空调主机可以降低布置位置,占用该悬空区的话,框区1在满足风道的布置空间时,可以实现仪表板上表面的降低,有利于仪表板实现轻薄化的体量。但由于常规空调的结构布局比较大,不仅布置在仪表板中间区域,也布置在仪表板副驾侧区域,如果区域的空调布置位置降低,因空调为一个整体,副驾驶侧的空调布置位置也会同步降低,因此跨仪表板中间和副驾两大区域布置的空调,将仪表板两区域的体量关联在一起。在下节过副驾驶侧点主断面中分析副驾侧空调布置位置降低的工程可行性。

图15 Y0纵向主断面

2.3 过副驾驶员点H纵向主断面

从过副驾驶员点纵向主断面中,可以看到空调主机(鼓风机)上部布置了除霜风道、吹面风道、PAB等,下部为副驾驶员侧的脚部空间约束,如图16所示。按通常乘用车前排乘员的人机参数可知,前排乘员的坐高(H30)通常在210~320 mm,在该范围的人体姿态下,前下视野为5.5°左右,在保证副驾驶侧空调与仪表板上部大面之间有足够的空间布置风道及PAB等零件时,布置的空调与到地毯的高度一般在320 mm左右,基本满足副驾驶员的脚部空间。如果将空调的布置位置降低,会不满足脚部的向空间要求,因此副驾驶侧布置的空调不能降低,作为整体的布置在仪表板中间位置的空调也不能降低,导致第2.2节中仪表板厚度体量不能减薄。

图16 副驾驶员点H主断面

副驾驶侧仪表板要实现体量的轻薄化,即降低该处仪表板上表面,并抬高该处仪表板的下沿。副驾驶侧布置的空调位置不变时,降低仪表板上表面,只能通过优化空调和仪表板上表面之间布置的零件所占用的空间,该方法的调整量很小,如果抬高仪表板下沿,仪表板将包不住空调,导致空调主机外露被乘员可见,如图11副驾侧内部零件可视性校核所示。

经过以上主断面分析法的分析,可知影响仪表板轻薄化体量的最主要工程约束为传统形式的空调主机。该空调由于结构形式需横跨仪表板中间和副驾两大区域来布置,将对两区域的体量影响关联在一起,因副驾脚部空间的需求,致使空调布置位置不能降低,反过来影响仪表板区域,不能合理利用区域空调和中控道之间的向空间。只有打断仪表板区域和副驾区域的关联工程约束,才能实现各自区域轻薄体量的工程可行性,即选择不横跨两区域布置的空调。在项目前期开发时,可以选择中置式空调,该空调的结构与传统空调架构布局不同,向尺寸在320 mm左右,比起传统空调向尺寸680 mm要小很多,只需布置在区域,不占用副驾驶侧区域。布置在的中置空调可以合理利用它和地板中通道之间的向空间,将布置位置降低,从而可以实现将处的仪表板上表面降低的目的。不同形式空调与仪表板的匹配关系如图17所示。

图17 不同形式空调与仪表板的匹配关系

副驾驶侧因没有传统空调布置约束后,仪表板体量只需要包住PAB、侧除霜风道、侧吹面风道、仪表板主线束、仪表板横梁(含匹配总装吊具的夹持孔)、娱乐主机等,可通过把副驾驶侧的仪表板上表面降低和仪表板下沿抬高,将副驾驶侧做到轻薄的体量,如图18所示。

图18 副驾侧仪表板体量

3 结束语

通过主断面分析法,分析明确影响仪表板轻薄体量的根本影响因素为传统空调,从而选择中置式空调来替换传统空调,打断了传统空调对仪表板体量影响的关联关系,实现了仪表板轻薄体量的工程可行性。