应用动力吸振器的商用车方向盘怠速抖动控制研究

展 新,叶明松,冯 哲,何水龙,2

(1.东风柳州汽车有限公司,广西 柳州 544005;2.桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

汽车方向盘同驾驶员直接接触,高强度振动会增加驾驶员不适感,亦会加速驾驶疲劳、降低行车安全性[1-2]。同时随着汽车工业技术迅速发展及经济条件大幅提高,驾乘人员对汽车驾驶舒适性要求也逐渐增加。为提升车辆性能、增加行业竞争力有必要对方向盘抖动进行有效控制。

鉴于方向盘振动控制之重要性,诸多研究为降低方向盘振动、提升驾驶舒适性已分别提出不同应用方法。应用结构模态计算方法,文献[3]建立方向盘有限元模型并进行模态计算,通过对转向系统支架进行灵敏度分析及尺寸优化方法达到避免共振目的。文献[4]通过有限元模态分析确认出方向盘系统固有频率与发动机激励接近的共振原因,对管梁支架部件刚度进行改进以抑制振动输出。文献[5]利用振动测试与模态分析方法发现方向盘约束模态频率与冷却风扇激励频率相近引起方向盘共振并进行零部件结构改进。进一步,基于传递路径识别理论,文献[6]采用试验分析方法进行主要贡献路径识别,改进后悬置横梁使方向盘振动得以有效控制。文献[7]通过研究发现制动抖动传递至方向盘,且方向盘位置振动强度明显高于制动踏板和车身地板,并以方向盘Y向振动强度为分析指标研究制动盘关键影响因素。文献[8]通过启发式模型仿真和刚柔耦合仿真技术解决转向架结构卡滞缺陷。文献[9]通过建立的四分之一转向架系统闭环耦合动力学模型分析摩擦颤振问题。

综上所述,现有方向盘抖动研究多从结构改进角度对其进行控制,鲜有文献采用主动吸振方案解决方向盘怠速抖动问题,缺少方向盘怠速振动控制模型及其机理分析。同时限于实车激励源较多,针对单一激励源进行结构改进以调整模态避免共振之有效性有待商榷。基于此,针对目标商用车方向盘怠速振动问题,研究应用动力吸振器的方向盘怠速抖动问题解决方案,探索动力吸振器工作机理及设计方法:通过怠速试验及转向系统模态测试确定出抖动原因,结合动力吸振特性设计动力吸振器参数,进一步利用转向系统柔性化的整车模型及怠速虚拟特征激励、实车试验对吸振器效果进行验证,最终实现对目标商用车方向盘怠速振动问题控制。

2 动力吸振器基本原理

动力吸振器通过在发生振动的主系统上附加合适的副系统(吸振器),使主系统振动转移到副系统,从而达到控制主系统振动水平之目的。虽然动力吸振器已从单自由度被动吸振发展到多自由度、连续系统、半主动及主动吸振程度,但因单自由度被动吸振器具有结构简单、实施方便等优势,同时受到应用于方向盘的安装位置及空间限制,目前其仍是工程领域解决单频激励所造成振动问题的首选。

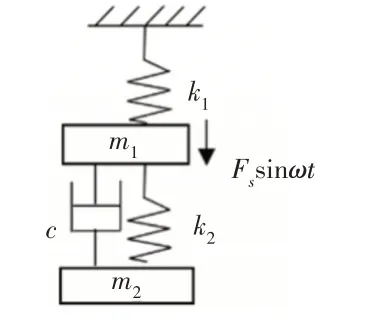

有阻尼吸振器原理,如图1所示。其中方向盘为主系统(质量为m1、位移为x1),附加有阻尼动力吸振器为副系统(质量为m2、位移为x1、阻尼为c)。

图1 有阻尼吸振器结构原理图Fig.1 Structural Schematic of Damped Vibration Absorber

有阻尼吸振器系统的振动微分方程可表示为:

设主副系统的位移分别为:

式中:X1、X2—主、副系统位移幅值,将式(2)代入式(1)可得两级系统的位移响应关系:

其中,系统固有频率比γ=;强迫振动频率比λ=ω/ω1;动力吸振器阻尼比ξ=;质量比μ=m2m1;主振动系统的静变形Xm=F k1;主系统固有频率ω1=;动力吸振器固有频率ω2=。

分析式(3)可知:当振动激励频率ω和动力吸振器固有频率ω2相等时,方向盘振动位移可实现最小,从而通过将方向盘振动转移到吸振器,实现对方向盘的减振控制目标。

3 整车怠速试验

设计发动机扫频范围为(600~1200)r/min,选择方向盘12点位置为测点,试验每步增加转速50r/min并保持5s稳定运行时间,研究动力吸振器安装前后方向盘振动水平。部分测点位置及试验设备,如图2所示。

图2 部分测点和采集设备Fig.2 Measuring Point Location and Acquisition Equipment

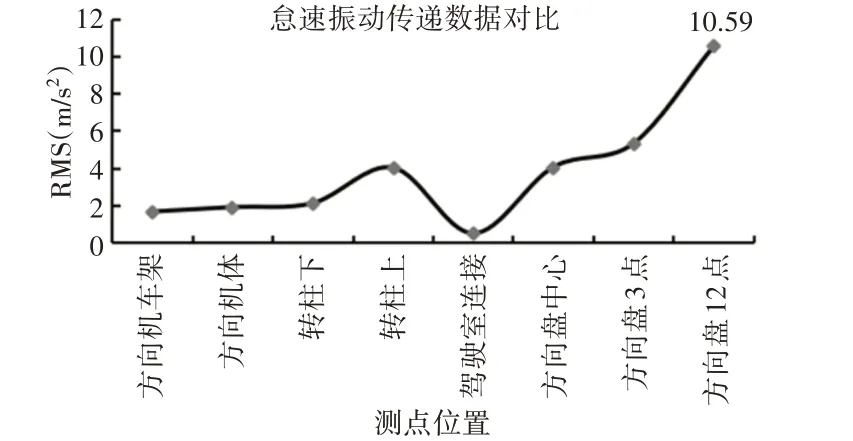

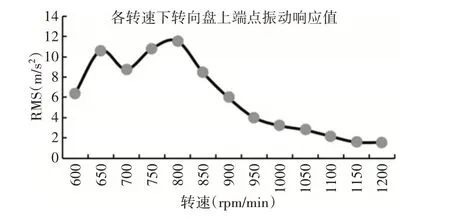

650r/min转速下各传递路径位置振动响应,如图3所示。各转速下方向盘12点位置振动响应,如图4所示。据图3、图4数据易知:在(600~900)r/min转速范围内方向盘振动水平较高。后文将进一步分析该振动原因。

图3 传递路径测点振动加速度Fig.3 Vibration Acceleration of Transfer Path Measuring Points

图4 方向盘12点位置振动响应Fig.4 Vibration Response of the Steering Wheel at 12 O’clock

4 方向盘模态测试分析

转向系统固有频率常因接近发动机点火激励频率而引起共振问题。发动机点火频率可表示为[10]:

式中:n—发动机曲轴转速;i—发动机缸数(i=4);τ—发动机冲程数(τ=4)。

进一步可计算出振动水平较高转速所对应的发动机点火频率范围为:(20~30)Hz。

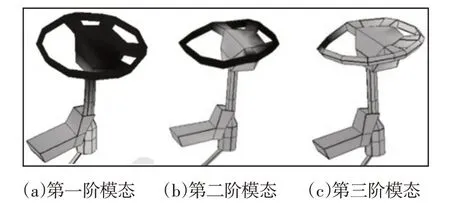

转向系统模态试验结构,如图5所示。应用锤击法激励转向系统模态,采用力锤间歇性锤击转向支架下支点,测得转向系统响应,如图6所示。模态频率及振型,如表1所示。

表1 转向系统模态Tab.1 Modals of Steering System

图5 转向系统模态试验Fig.5 Modal Experiment of Steering System

图6 转向系统模态振型Fig.6 Modal Shapes of Steering System

转向系统1阶模态频率为21.55Hz,接近发动机转速为650rpm时点火激励频率21.7Hz,可推测目标车辆方向盘异常抖动源于方向盘固有频率同发动机激励频率耦合而引发的共振。鉴于目标车辆转向系统模态频率不易调整,为控制方向盘振动水平,可应用有阻尼吸振器方向盘的振动进行控制。

5 动力吸振器参数设计

为解决方向盘异常抖动问题,利用实车参数,在多体动力学软件Adams中建立整车怠速振动模型,如图7所示。

图7 整车模型Fig.7 Full Vehicle Model

在建模过程中,为提升模型准确性和精度,分别对“激励源-中间传递路径-响应”振动传递路径各环节进行分析。

(1)从激励源角度,考虑到发动机初始转速650r/min点火激励频率为21.6Hz,接近转向系统1阶模态频率,为拟合该共振激励特征,建造等效怠速激励源,如图8所示。分别对三悬置衬套中心点位置施加对应位移驱动函数,位移嵌套函数表达式为10*sin(2*pi*20*time),以表示在衬套上沿局部坐标Y轴施加幅值为10mm(参考实车响应限值量程),激励频率为20Hz(参考怠速转速为650r/min点火频率)的位移激励。

图8 怠速虚拟特征激励源Fig.8 Excitation Source of Idle Speed Virtual Characteristic

(2)在中间传递路径上,考虑到刚性体无变形,系统敏感度低的缺陷,分别对车架和转向系统等大型刚性件进行柔性化处理,得到响应更加敏感和精确的刚柔耦合整车模型。

(3)在方向盘的响应上,结合有阻尼的动力吸振系统分析,在原有转向模型基础上增加橡胶吸振体,如图9所示。

图9 转向系统模型Fig.9 Comparison of Steering System Model

通过在方向盘与转柱连接点位置添加弹簧阻尼元件,使其Y向与橡胶部件进行连接,并对弹簧阻尼元件参数进行匹配设计。方向盘主系统的振幅曲线[11],如图10所示。

主系统振动幅值曲线上点S和T的幅值与阻尼无关,即不同阻尼系统幅值响应曲线都通过此两点,称为定点现象。利用定点现象,可对动力吸振器参数进行设计:(1)调节频率比使两定点等高,此时频率比为最优频率比。根据最优频率比可计算出吸振器最优刚度;(2)通过调节阻尼使两定点为系统振幅曲线的两个峰值,此时主系统响应峰值为最小,对应阻尼为最优阻尼;(3)调节质量比则可改变两定点的间距即吸振器的工作带宽,质量比可据经验和实际结构尺寸要求决定。

结合图10,动力吸振器参数设计公式如下:

(1)动力吸振器质量

(2)弹簧刚度

(3)阻尼系数

受到转向系统安装空间和平稳性因素限制,质量比例因子μ大小设定为0.05,方向盘主系统质量为10kg,则选用吸振器质量为0.5kg,通过有限元仿真可得转向管柱支架左右摆刚度接近k1=600N/mm,结合式(5)~式(7)可知,为使得橡胶动力吸振体的固有频率和激励频率相同,进而吸收方向盘上的振动响应,吸振器弹簧的连接刚度应为k2=27.2N/mm,同时获得较好的缓冲性能,阻尼则为c=0.98N·s/mm。

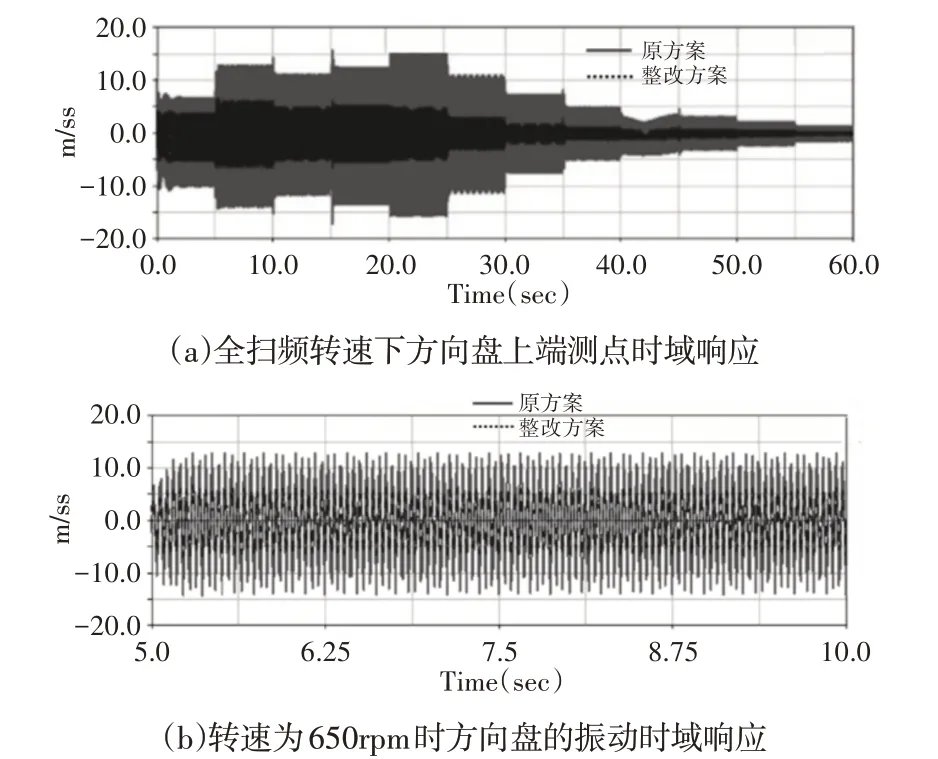

按照已有的设计参数,结合怠速仿真模型。进行转速为650r/min 下怠速仿真计算,获得应用吸振器前后方向盘振动响应,如图11所示。对比易知,加装橡胶动力吸振器后的扫频转速下方向盘振动响应特征一致,同时振动响应明显降低,说明动力吸振器参数设计是有效的。为检验动力吸振器在实车上的减振效果,对整改方案进行实车验证实验。

图11 方向盘振动加速度Fig.11 Vibration Acceleration of Steering Wheel

6 实车验证

安装动力吸振器的目标车辆方向盘,如图12所示。按前文所述方法进行整车怠速验证,采集方向盘12点位置振动数据并进行根据式(8)计算频率加权均方根值。各转速下原状态和加载动力吸振器条件下方向盘12点位置振动加速度RMS值对比,如图13所示。

图13 吸振器安装前后方向盘振动Fig.13 The Vibration of Steering Wheel Before and After the Shock Absorber is Installed

式中:wk—频率加权函数;T(f)—加速度时域信号进行频谱分析后的功率谱密度函数;f1、f2—频率变化的上下边界值。

依次计算得到结果。

据图13可知,在方向盘上加速度限值为4.0m/s2的条件基础上,原始方向盘振动加速度在主要怠速范围(600~800)r/min内的振动RMS值均不能满足要求,且在650r/min时振动加速度RMS值达到峰值,抖动剧烈。在安装动力吸振器后,主要怠速范围内振动加速度RMS均可满足设计需求,转速为650r/min 下振动加速度RMS值由10.6m/s2降至3.9m/s2,RMS值符合设计标准,主观感触方向盘振动大幅降低,且转速调节到700r/min附近时的振动水平最为理想,实测数据与仿真结果一致,方向盘振动水平得到明显改善,同时说明应用内嵌橡胶块的有阻尼动力吸振器对方向盘抖动控制是有效的。

7 结论

针对目标车辆方向盘怠速抖动问题,提出应用动力阻尼吸振器对方向盘抖动进行控制的方法。研究基于整车怠速试验及转向系统模态测试确定出目标商用车怠速抖动原因;利用虚拟仿真激励分析方法结合怠速振动模型对动力吸振器动力参数进行设计,通过仿真数据和实车试验验证应用动力吸振器的振动控制效果,结果表明:使用所设计动力吸振器后的目标车辆方向盘抖动降低明显,证明安装动力吸振器方案有效,可以为解决同类振动问题提供参考。