FGH96/IN718 惯性摩擦焊接头高温拉伸断裂特征

梁武,周军,张春波,张露,乌彦全,李运雷

(1.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028;2.黑龙江省先进摩擦焊接技术与装备重点实验室,哈尔滨,150028;3.中国航发商用航空发动机有限责任公司,上海,200241)

0 序言

断涡轮盘轴作为航空发动机中最关键的热端部件之一,承受着高温、高压等复杂热—机械载荷和腐蚀性介质作用,工作环境极其恶劣,对发动机涡轮盘用材的抗氧化、抗热腐蚀、抗低/高周疲劳性能以及高温条件下的长期组织稳定性提出了严苛的要求[1-2].相比于传统铸造和锻造高温合金,采用粉末冶金方法制备的粉末高温合金很好的解决了成分偏析、组织不均匀、热加工性能差等一系列问题,已成为推重比8 以上高性能发动机涡轮盘的首选材料[3-5].

FGH96 作为国内第二代损伤容限型粉末高温合金,材料最高使用温度为750 ℃,γ′ 强化相含量占总体积的35%左右,综合性能优异,具有耐高温、高强韧性和低裂纹扩展速率等优点[6],是涡轮盘的首选材料,IN718 作为一种沉淀强化型变形高温合金,通常是涡轮后轴的首选材料.由于IN718和FGH96 两种合金材料的合金化程度高,化学成分、强化机理相差较大[7],因此实现粉末高温合金FGH96 与变形高温合金IN718 高性能、高可靠连接是提升航空发动机综合性能和保障航空发动机安全可靠运行的关键.

惯性摩擦焊作为一种固相焊接工艺方法,因其绿色、优质、高效的技术优势,已成为国外航空发动机转子组件制造的主导工艺方法[8-9],广泛应用于国内外先进航空发动机转子组件制造中.王彬等人[10-11]研究了转速、压力等典型工艺参数对FGH96和IN718 异质材料惯性摩擦焊接头组织及室温性能的影响规律;何胜春等人[12-13]对粉末高温合金FGH96 惯性摩擦焊接头常温力学性能以及室温疲劳裂纹扩展速率进行了测试分析;王晓峰等人[14]对FGH96 合金惯性摩擦焊接头微观组织进行了表征分析.结果表明,FGH96 同质或FGH96和IN718 异质材料惯性摩擦焊接头具有良好的常温力学性能和组织稳定性,但针对高温力学性能的研究较少,关于FGH96 和IN718 异质高温合金惯性摩擦焊接头高温条件下断裂行为研究更是鲜有报道.

以航空发动机涡轮盘与涡轮轴的可靠连接为应用背景,采用惯性摩擦焊工艺方法实现了FGH96和IN718 异质材料的连接,研究了FGH96 和IN718异质高温合金惯性摩擦焊接头高温拉伸断裂行为及特征,为航空发动机关键部件安全评价及寿命预测提供基础数据及理论支持,保障航空发动机安全稳定运行.

1 试验方法

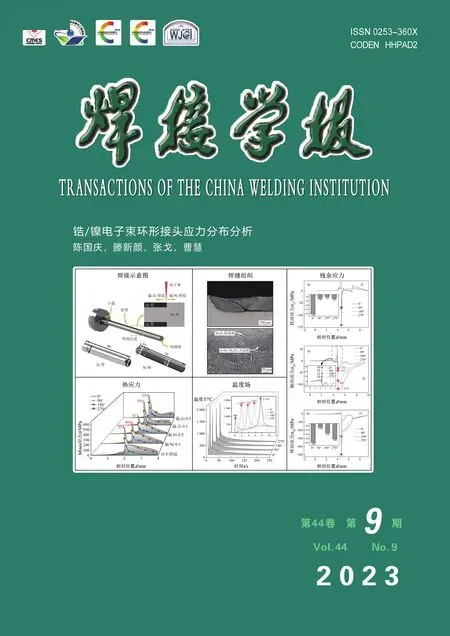

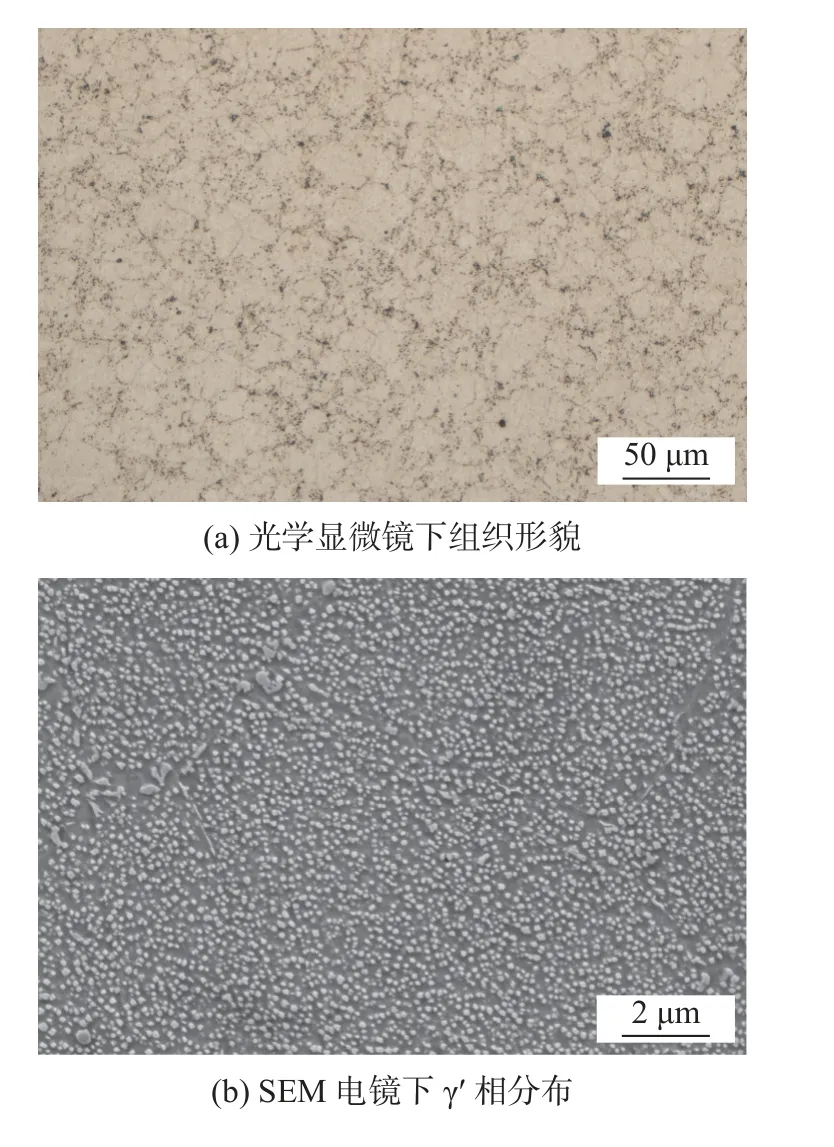

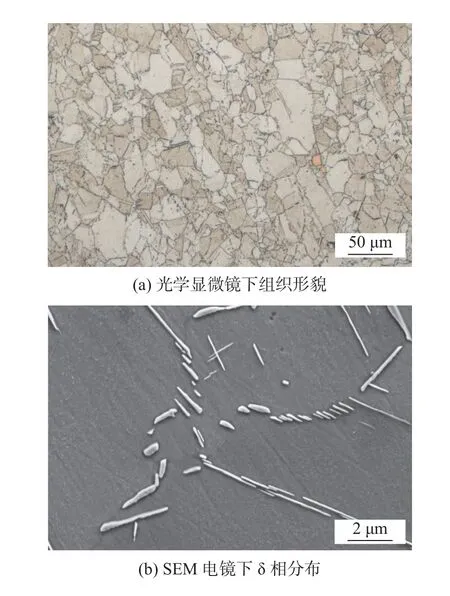

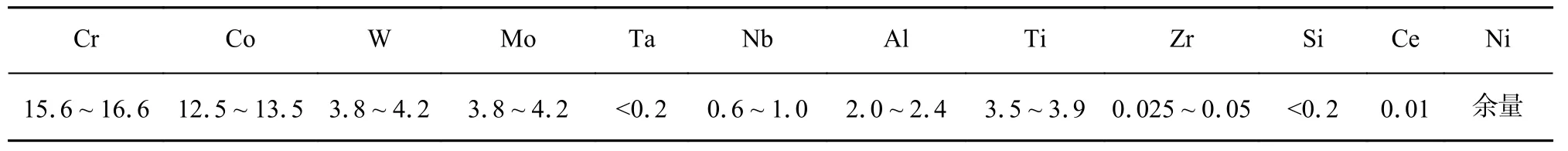

选用的试验材料分别为粉末冶金高温合金FGH96 和镍基变形高温合金IN718 管材,焊前均为固溶+时效态,化学成分如表1 和表2 所示.FGH96 母材组织如图1 所示,主要由γ 基体+γ′ 强化相组成,呈典型等轴晶形貌,γ′ 强化相在晶界及晶内弥散析出;IN718 母材组织如图2 所示,主要由γ 基体+δ 相强化相组成,晶粒尺寸大小不一,δ 强化相呈短棒状和椭球状,主要分布在晶界处,但晶内也有少量分布.

图1 粉末高温合金FGH96 母材组织Fig.1 Structure of FGH96 base metal of powder superalloy.(a) microstructure under optical microscope;(b) γ' phase distribution under SEM

图2 变形高温合金IN718 母材组织Fig.2 Structure of the base material of deformed superalloy IN718.(a) microstructure under optical microscope;(b) δ phase distribution under SEM

表1 FGH96 合金化学成分(质量分数,%)Table1 Composition of FGH96 alloy

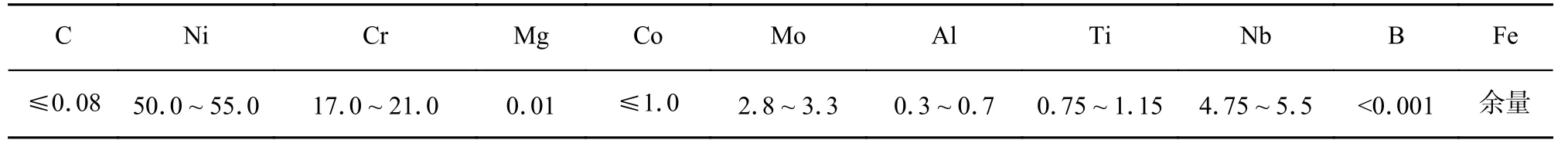

表2 IN718 合金化学成分(质量分数,%)Table2 composition of IN718 alloy

试验设备选用哈尔滨焊接研究所有限公司自主研发HWI-IFW-600 型号惯性摩擦焊机,最大焊接力600 t.焊前用酒精擦拭焊接表面,去除油污和杂质.图3 为IN718/FGH96 异质高温合金惯性摩擦焊接头宏观形貌,从图3 可知,IN718 和FGH96侧均形成了光滑卷曲的飞边,但IN718 侧飞边明显大于FGH96 侧,并在两侧飞边中间存在薄片状氧化物.为了更加系统的研究IN718/FGH96 异质高温合金惯性摩擦焊接头高温拉伸的断裂特征,首先对焊接接头显微组织形貌进行了分析,然后对拉伸试样分别进行了断口分析和断裂位置研究,对拉断后试样FGH96 侧沿垂直断裂面方向进行纵抛,观察横截面上试样具体的断裂位置;对拉断后试样IN718侧进行扫描电镜观察,分析断口形貌及断裂特征.

图3 IN718/FGH96 异质高温合金惯性摩擦焊接头宏观形貌Fig.3 Macro morphology of IN718/FGH96 heteroalloy inertial friction welding joint

2 结果与讨论

2.1 惯性摩擦焊接头显微组织

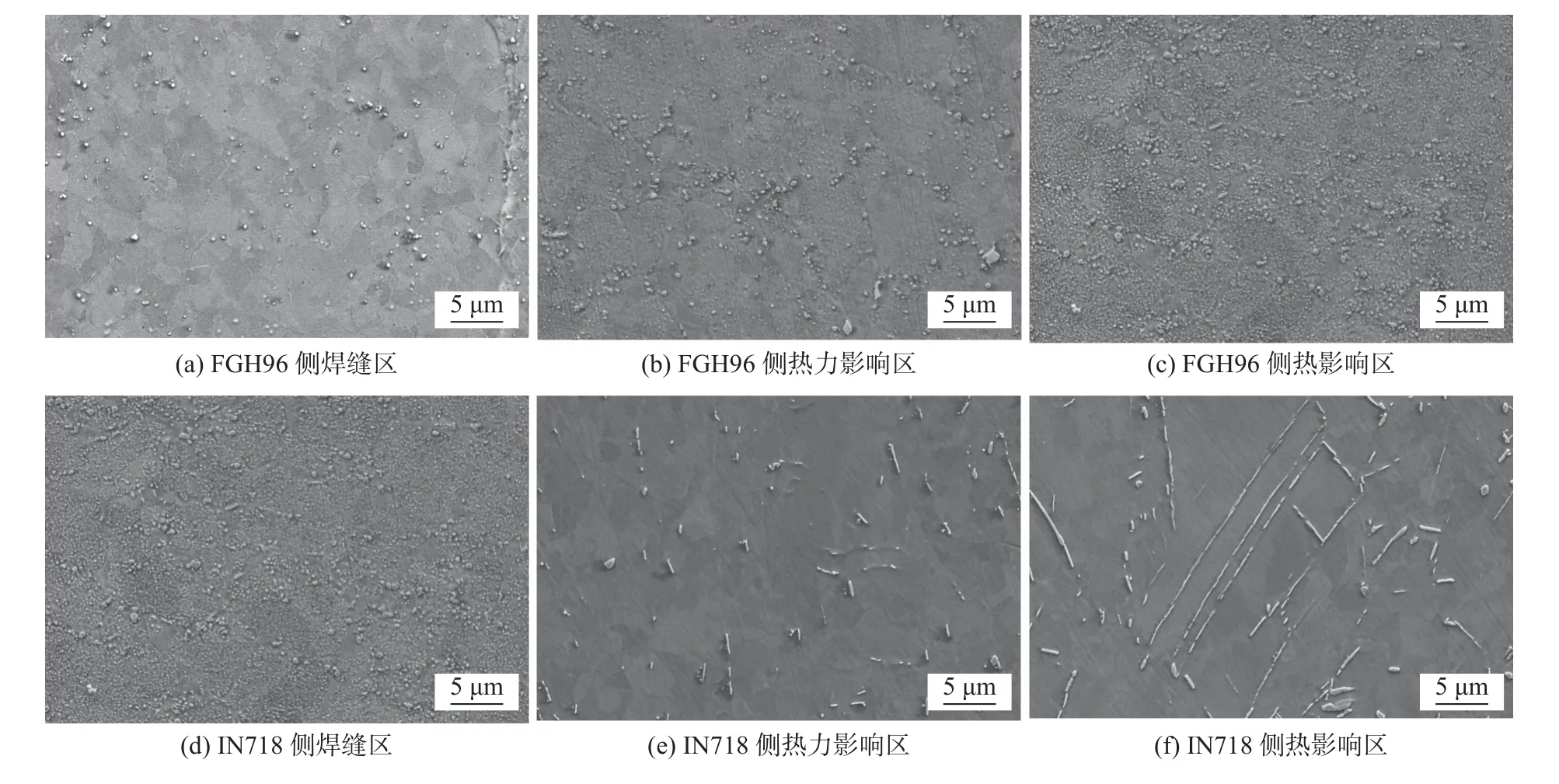

采用扫描电子显微镜对IN718/FGH96 异质高温合金惯性摩擦焊接头显微组织进行分析,图4 为IN718/FGH96 异质高温合金惯性摩擦焊接头显微组织.由图可以看到,在惯性摩擦焊接过程强热力耦合作用下,焊缝区发生动态再结晶,形成了细小而均匀的等轴晶粒,晶粒尺寸约2 μm,FGH96 侧原始弥散分布的细小γ′ 强化相和IN718 侧原始短棒状δ 强化相在焊缝区基本全部溶解,FGH96 侧在焊后冷却过程中仅在晶界处析出少量γ′ 强化相,IN718侧焊缝区强化相全部消失,焊缝区显微组织分别如图4a,4d 所示.相比于焊缝区,热力影响区受到的力和热的综合作用较小,相比于焊缝区晶粒变形较小,仅有部分变形晶粒在焊接热的作用下发生再结晶,再结晶程度远小于焊缝区,因此该区域呈粗晶与细晶共存特征,显微组织如图4b,4e 所示,从图中可以看到FGH96 侧晶内γ′ 强化相基本全部溶解,晶界处γ′ 强化相分布较多,IN718 侧δ 强化相仍发生部分溶解,短棒状形貌消失.热影响区由于只经受了焊接热过程作用,显微组织特征基本与母材区相似,只是γ′ 强化相和δ 强化相开始发生溶解,尺寸逐渐变小.

图4 IN718/FGH96 异质高温合金惯性摩擦焊接头显微组织Fig.4 Microstructure of IN718/FGH96 heterogeneous superalloy inertial friction welding joint.(a) weld zone on FGH96 side;(b) thermal influence zone on FGH96 side;(c) heat affected zone on FGH96 side;(d) weld zone on IN718 side;(e) thermal affected zone on the IN718 side;(f) thermal affected zone on the IN718 side

2.2 高温拉伸性能测试分析

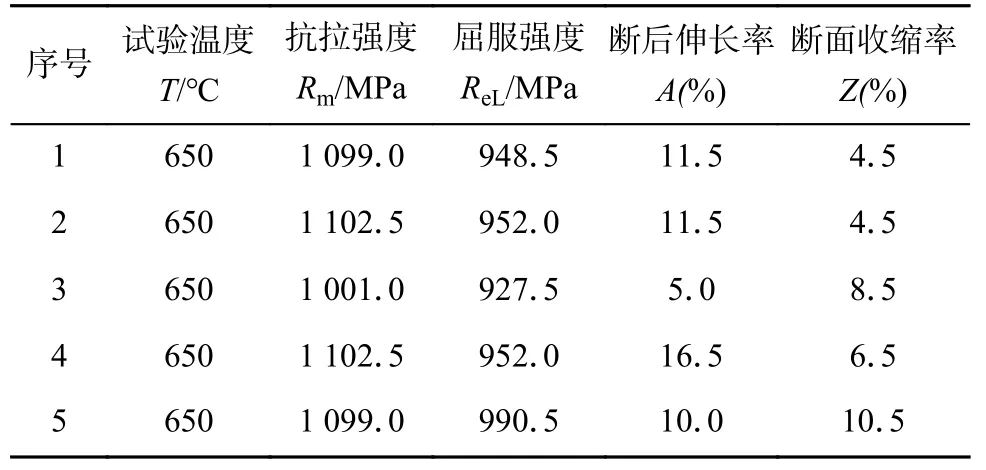

按照ASTM E21-20 航空标准对IN718/FGH96异质高温合金惯性摩擦焊接头进行650 ℃高温拉伸性能测试,高温拉伸试验数据和拉伸试样如表3和图5 所示.从图中可知高温拉伸试样破坏位置主要位于焊缝区,究其原因是由于惯性摩擦焊过程中焊缝区温度可达1 200 ℃,超过了γ′强化相和δ 强化相的固溶温度,焊缝区的γ′强化相和δ 强化相基本全部溶于基体,使γ′相和δ 相在FGH96 和IN718合金中的沉淀强化作用消失,焊缝区强度降低,成为拉伸试样中的性能薄弱区域.从表3 中可知,虽然拉伸试样均断裂于焊缝区,但接头平均抗拉强度为1 080.8 MPa,基本与IN718 母材等强,并且从图5a 中可以发现,除3 号试样外,1 号、2 号、4 号和5 号拉伸试样IN718 侧均发生了明显的塑性变形,进一步说明焊缝区强度基本与IN718 母材等强,而造成这一现象的主要原因可能是由于焊缝区细小等轴晶组织的细晶强化作用,使焊缝区强度得到一定程度的提升.

图5 IN718/FGH96 异质高温合金惯性摩擦焊接头高温拉伸试样及宏观断口形貌Fig.5 High temperature tensile specimen and macro fracture morphology of IN718/FGH96 heterogeneous superalloy inertial friction welding joint.(a)high-temperature tensile specimens;(b) high temperature tensile fracture macroscopic morphology

表3 IN718/FGH96 异质高温合金惯性摩擦焊接头高温拉伸性能Table 3 High temperature tensile test data of IN718/FGH96 heterogeneous superalloy inertial friction welding joint

图5b 为接头高温拉伸宏观断口形貌,从图中可以发现高温拉伸断口边缘区域均存在一定程度的蓝紫色氧化区,并且拉伸断口存在两种不同的断裂特征,1 号、2 号、4 号拉伸试样宏观断口为“平面+凹坑”状形貌,3 号和5 号拉伸试样宏观断口为“平面+剪切”状形貌.

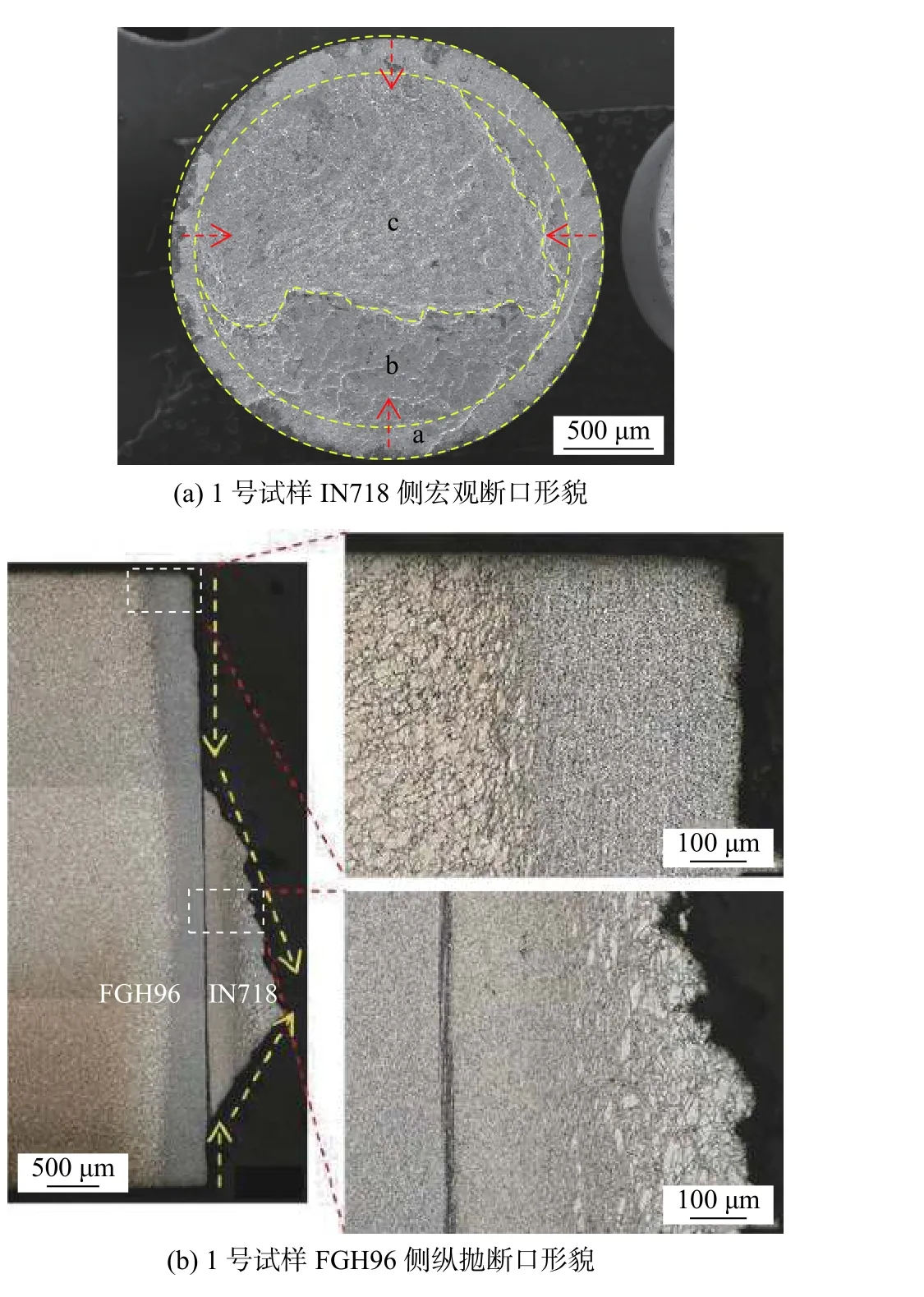

2.3 高温拉伸断裂特征

针对图5 中存在的两种典型断口特征,分别选取1 号、4 号试样和3 号、5 号试样进行断口分析.图6 为FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸1 号试样的IN718 侧断口宏观形貌和FGH96 侧纵抛金相形貌.从图6a 中可以观察到,1 号试样高温拉伸断口存在a,b,c 3 种典型区域,a 区域位于拉伸断口边缘,在此区域内存在较多呈黑色片状形貌,结合图5b 中拉伸断口宏观形貌可知,黑色片状形貌为高温拉伸断口边缘位置存在的高温氧化区域,究其原因主要是由于在高温拉伸试验中拉伸试样边缘局部区域首先发生了开裂,高温下暴露时间较长,发生了氧化导致颜色较深;随着裂纹的从边缘位置向内部扩展,逐渐形成了图6a中的b 区域所示的阶梯状平台相貌,从图中可以发现b 区域较为平整,说明在此过程中裂纹扩展速度较快;最终由于裂纹扩展面积较大,无法继续承受较大的轴向拉力,在轴向拉力的作用下试样发生断裂,形成了c 区域所示的凹坑形貌;从图6b 中也可以发现,FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸过程中裂纹从试样边缘沿焊缝熔合线由四周向中心扩展,在试样中心区域由于IN718 侧强度较低,在轴向拉伸作用下发生撕裂,形成凹坑状形貌.

图6 1 号试样拉伸断口显微组织和金相形貌Fig.6 Microscopic appearance and metallographic photos of the tensile fracture of specimen No.1.(a) macro fracture morphology of IN718 side of sample No.1;(b) side throw fracture morphology of sample No.1 FGH96

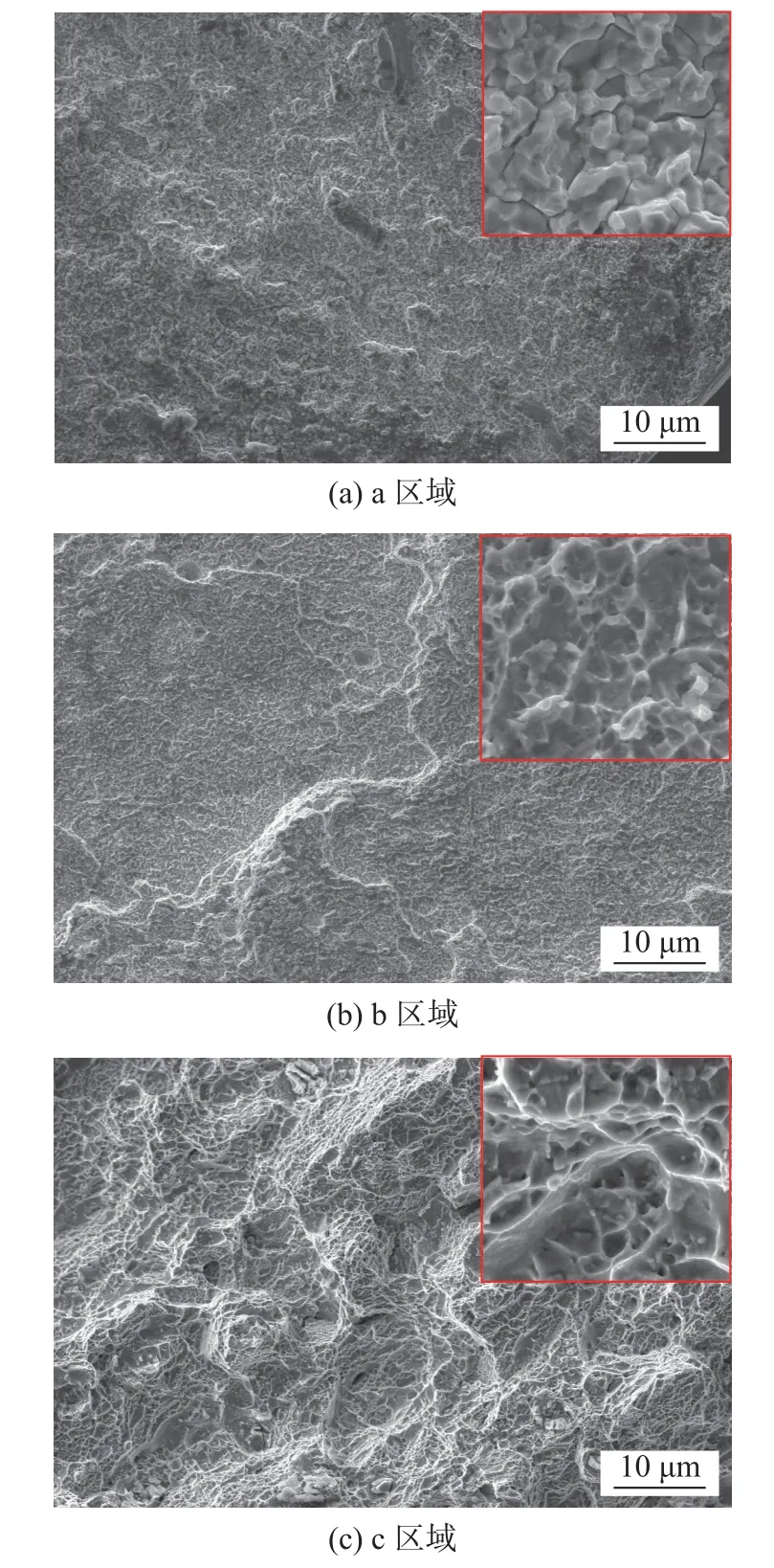

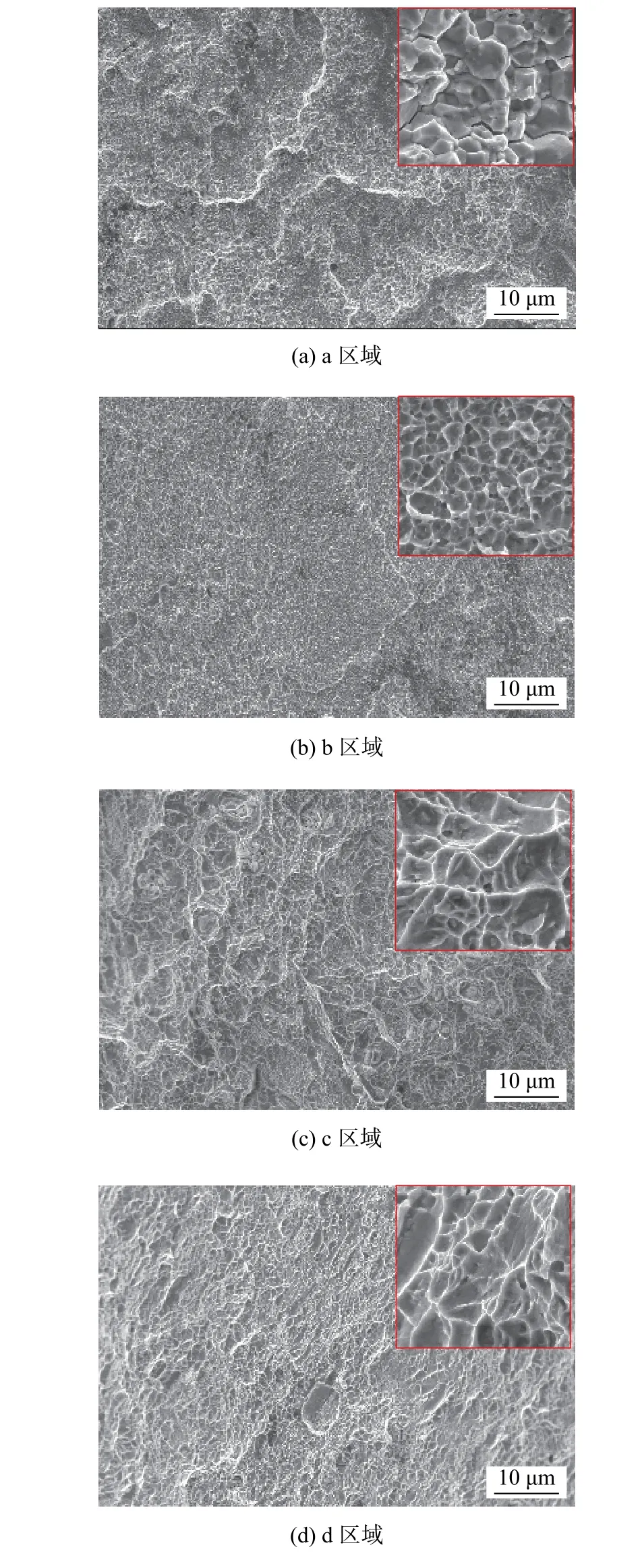

图7 为图6a 中a,b,c 3 个典型区域电镜下高倍显微形貌.从图7a 中可知,a 区域微观形貌呈“结晶状”,有金属光泽,并存在较明显的氧化区域,高倍下断口为细小等轴晶粒形貌,微观裂纹沿着晶界进行扩展,断裂形式为脆性断裂;b 区域断口形貌较为平整,显微形貌呈非常细小的韧窝,说明裂纹在该区域扩展时基本没有发生塑性变形,扩展速度较快;c 区域呈明显撕裂状特征,显微形貌多为撕裂状的韧窝.

图7 1 号试样IN718 侧断口典型区域显微形貌Fig.7 Micromorphology of typical fracture area on IN718 side of specimen No.1.(a) zone a;(b)zone b;(c) zone c

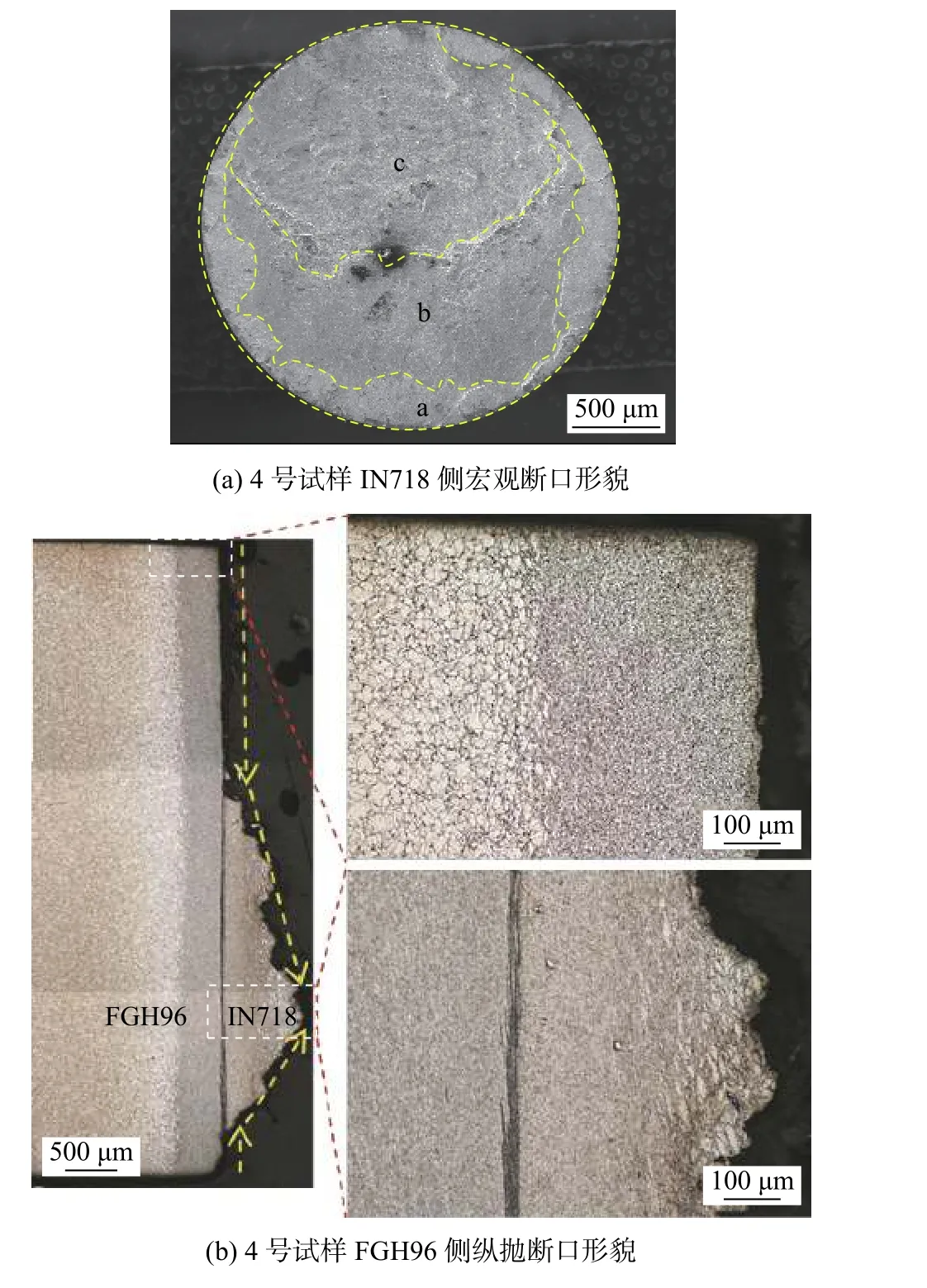

图8 为FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸4 号试样的IN718 侧断口宏观形貌和FGH96 侧纵抛金相形貌.从图8 可以看出,不论是电镜下IN718 侧宏观断口形貌还是FGH96 侧纵抛金相形貌,均和1 号试样断口形貌极其相似,宏观断口均存在a,b,c 3 个典型区域,裂纹均由四周向中心区域扩展,并在试样内部发生断裂,形成锯齿状撕裂形貌.图9 为4 号试样宏观断口中a,b,c 3 个典型区域电镜下高倍显微形貌,从图中也可以观察到4 号试样a,b,c 3 个区域高倍形貌与1 号试样高倍形貌基本一致,说明图5 中体现的FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸断口中“平台+凹坑”状特征形貌并非个例,而是具有普遍性和一致性.

图8 4 号试样拉伸断口显微组织和金相形貌Fig.8 Microscopic appearance and metallographic photos of the tensile fracture of specimen No.4.(a) macro fracture morphology of IN718 side of sample No.4;(b) side throw fracture morphology of sample No.4 FGH96

图9 4 号试样IN718 侧断口典型区域显微形貌Fig.9 Micromorphology of typical fracture area on IN718 side of specimen No.4.(a) zone a;(b)zone b;(c) zone c

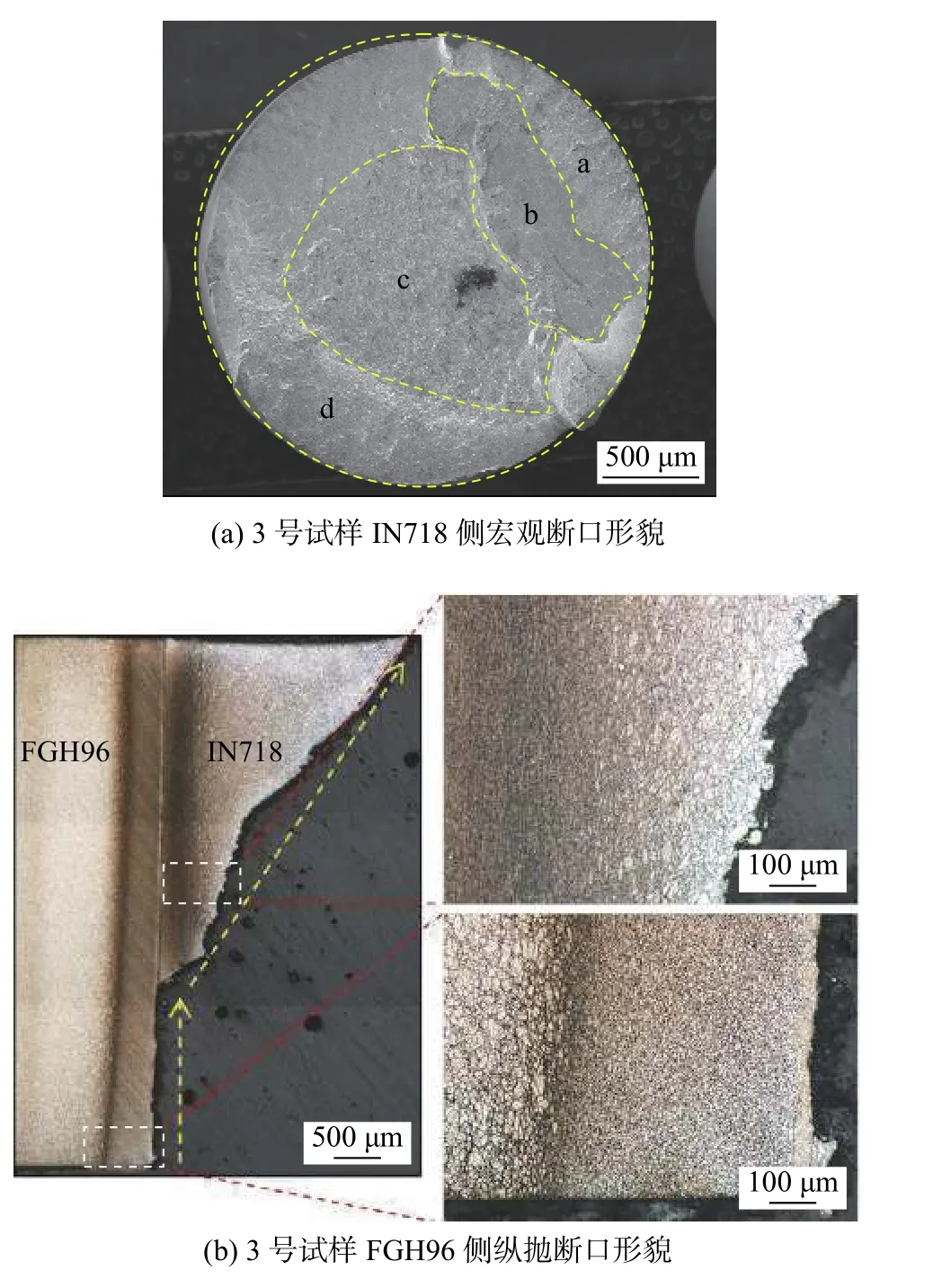

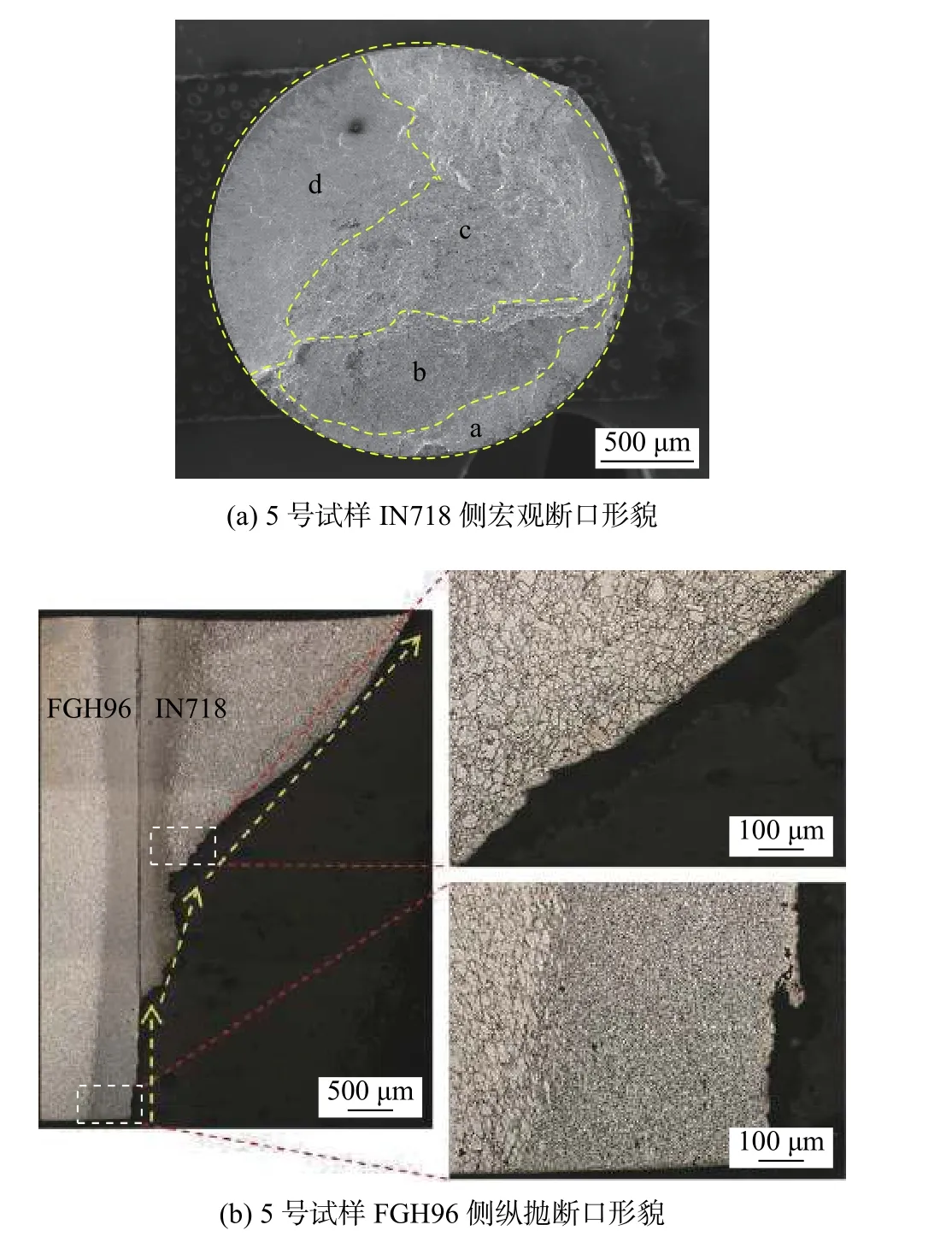

图10 为FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸3 号试样的IN718 侧断口宏观形貌和FGH96 侧纵抛金相形貌.结合图5 中3 号试样断口特征,从图10a 中可以观察到3 号试样断口可以分为a,b,c 和d 4 个典型区域,a 和b 区域为裂纹扩展形成的平面,垂直于轴向应力方向,c 和d 区域为试样发生剪切断裂而形成的与轴向接近45°的剪切断口形貌;从图10b 中拉伸断口纵抛面也可以看到,裂纹从试样边缘位置沿焊缝熔合线向试样内部扩展,扩展一定距离后,试样断裂面受力不均匀,并且由于IN718 侧强度较低,在轴向拉力的作用下IN718 侧发生剪切断裂,形成如图10b 所示的典型剪切状形貌.

图10 3 号试样拉伸断口显微组织和金相形貌Fig.10 Microscopic appearance and metallographic photos of the tensile fracture of specimen No.3.(a) macro fracture morphology of IN718 side of sample No.3;(b) side throw fracture morphology of sample No.3 FGH96

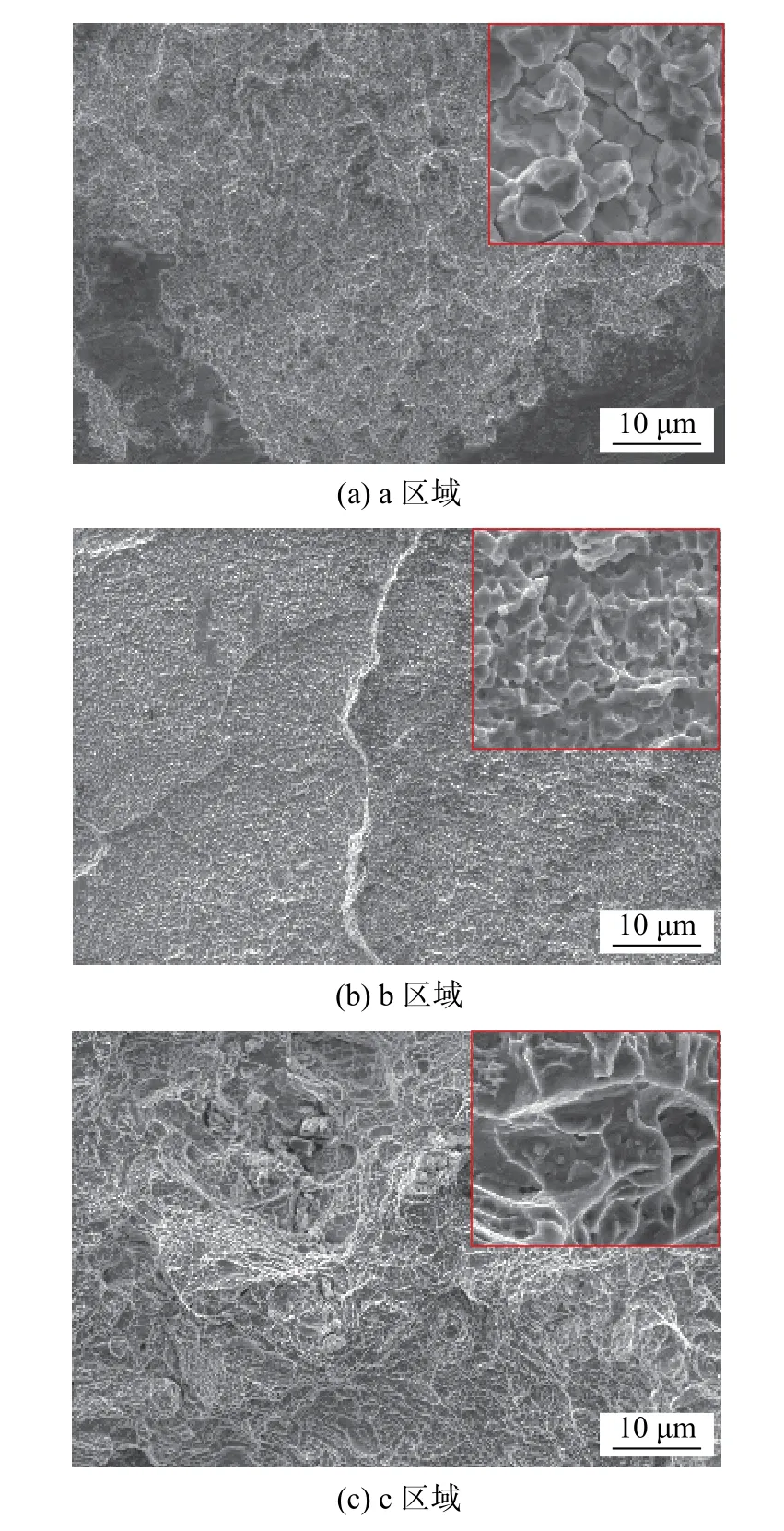

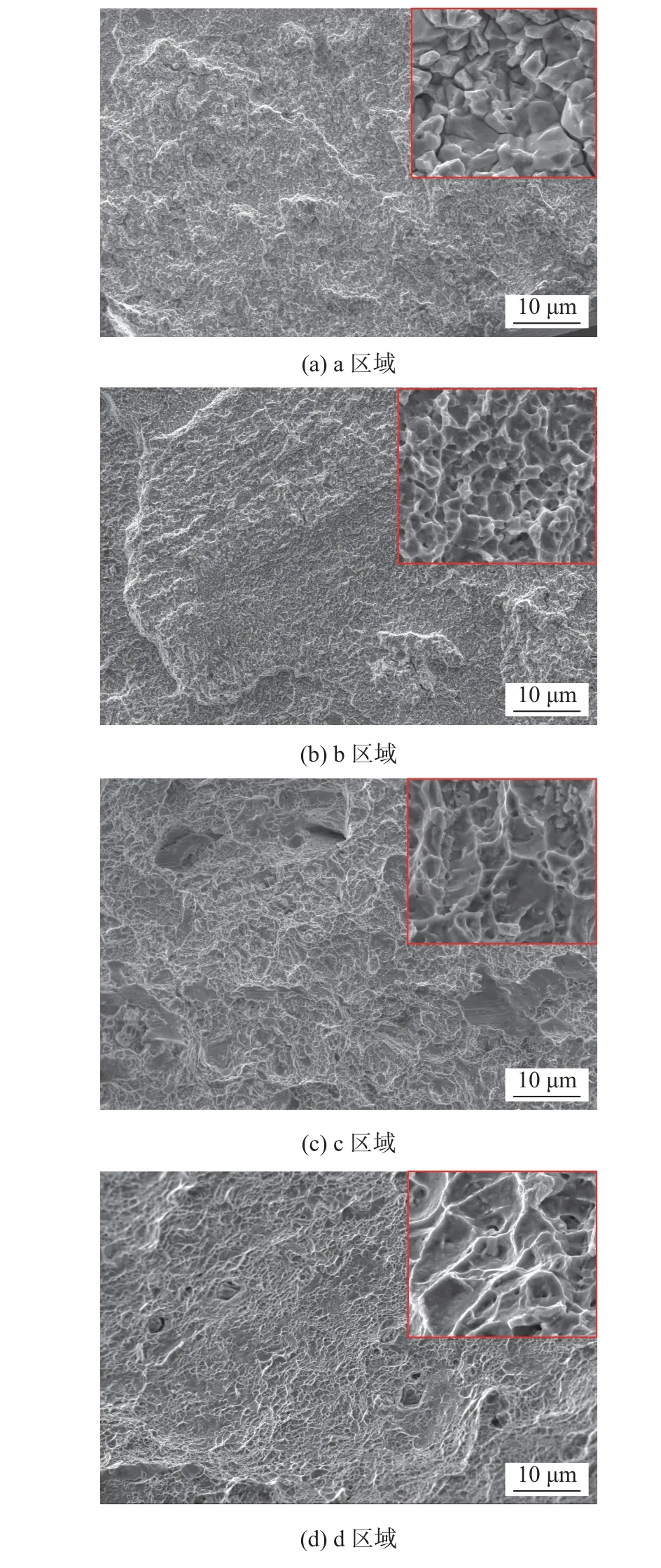

图11 为3 号试样拉伸断口a,b,c 和d 4 个典型区域的高倍显微形貌,a 区域高倍下断口为细小等轴晶粒形貌,微观裂纹沿着晶界进行扩展,断裂形式为脆性断裂;b 区域断口较为平整,显微形貌呈非常细小的韧窝;c 区域呈明显撕裂状特征,显微形貌多为撕裂状的韧窝;d 区域显微形貌为与轴向呈45°的拉长韧窝,属于典型剪切断裂特征.

图11 3 号试样IN718 侧断口典型区域显微形貌Fig.11 Micromorphology of typical fracture area on IN718 side of specimen No.3.(a) zone a;(b)zone b;(c) zone c;(d) zone d

图12 为FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸5 号试样的IN718 侧断口宏观形貌和FGH96 侧纵抛金相形貌.从图中可以观察到,5 号试样断口形貌与3 号试样基本一致,裂纹均由试样边缘区域产生后沿焊缝中心熔合线逐渐向内部扩展,形成由a 和b 区域所组成的平台区,裂纹扩展到一定程度后在轴向拉力作用下沿IN718 侧发生剪切断裂,形成“平台+剪切”状特征的断口形貌.图13 为5 号试样拉伸断口a,b,c 和d 4 个典型区域的高倍显微形貌,与3 号试样拉伸断口高倍显微组织形貌基本一致.

图12 5 号试样拉伸断口显微组织和金相形貌Fig.12 Microscopic appearance and metallographic photos of the tensile fracture of specimen No.5.(a) macro fracture morphology of IN718 side of sample No.5;(b) side throw fracture morphology of sample No.5 FGH96

图13 5 号试样IN718 侧断口典型区域显微形貌Fig.13 Micromorphology of typical fracture area on IN718 side of specimen No.5.(a) zone a;(b)zone b;(c) zone c;(d) zone d

通过对FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸试验1 号、4 号试样和3 号、5 号试样进行对比分析后发现,不论是“平台+凹坑”状断口还是“平台+剪切”状断口,焊接接头高温拉伸试样起裂位置、裂纹扩展途径基本一致,主要由于焊缝区γ′和δ 强化相溶解,强度降低,裂纹最先产生于拉伸试样边缘区域的焊缝处,随后裂纹沿焊缝中心细小等轴晶界向试样内部扩展,最终在轴向拉力的作用下发生瞬时断裂,而形成“平台+凹坑”形貌和“平台+剪切”状形貌,两类断口特征的主要原因是初始裂纹产生的位置不同,当初始裂纹在拉伸试样边缘焊缝区四周均产生时,裂纹从试样四周沿焊缝向内部扩展形成“平台+凹坑”状断口特征;当初始裂纹仅在拉伸试样边缘焊缝区局部区域出现时,随着裂纹沿焊缝向内部扩展,便形成“平台+剪切”状断口特征.

3 结论

(1)由于焊接过程强烈热力耦合作用,焊缝区经过再结晶形成典型等轴晶组织,晶粒尺寸约2 μm,FGH96 侧仅在晶界处析出少量γ′ 强化相,IN718 侧δ 强化相全部溶解消失;热力影响区呈粗晶与细晶共存特征,FGH96 侧晶内γ′强化相基本全部溶解,晶界处γ′ 强化相分布较多,IN718 侧δ 强化相发生部分溶解,短棒状形貌消失;热影响区显微组织特征基本与母材区相似,只是γ′ 和δ 强化相开始发生溶解,尺寸逐渐变小.

(2) FGH96/IN718 异种高温合金惯性摩擦焊接头650 ℃高温拉伸虽然断裂在焊缝区,但平均抗拉强度可达1 080.8 MPa,与IN718 母材等强,究其原因主要是由于焊缝区γ′和δ 强化相溶解,固溶强化效果消失,导致焊缝区强度降低,而焊缝区再结晶形成的等轴组织细晶强化作用使焊缝区强度得到一定程度提升,二者综合作用导致焊接接头虽然断裂在焊缝区,但抗拉强度与IN718 母材等强.

(3) FGH96/IN718 异种高温合金惯性摩擦焊接头高温拉伸形成“平台+凹坑”形貌和“平台+剪切”状形貌两类断口特征的主要原因是初始裂纹产生的位置不同.当初始裂纹在拉伸试样边缘焊缝区四周均产生时,裂纹从试样四周沿焊缝向内部扩展形成“平台+凹坑”状断口特征;当初始裂纹仅在拉伸试样边缘焊缝局部区域出现时,随着裂纹沿焊缝向内部扩展,便形成“平台+剪切”状断口特征.