真空冷冻干燥草莓生产过程中HACCP 体系的建立

韩瑞超

(青岛民航食品有限公司,山东青岛 266300)

草莓(Fragariach xananassaDuch.)属蔷薇科(Rosaceae)草莓属(Fragaria)浆果类多年生草本植物[1],其果实香味浓郁、口感酸甜,受到消费者的广泛喜爱。草莓不仅美味可口,并且营养丰富。但草莓果皮薄软、含水量高,采后极易破损而腐烂变质,非常不利于储存和运输。草莓经过真空冷冻干燥技术(也称为冻干技术)加工处理后,可以最大程度上保持原有的色、香、味、形,并且贮存稳定性显著提高,不仅解决了储存和运输的问题,又能拓展出多种规格尺寸的草莓制品(丁、片、瓣、整颗),大大提高了草莓的附加值。

危害分析与关键控制点(Hazard Analysis and Critical Control Point,HACCP)体系是近年来在国际食品行业中广泛应用的一种有效的控制食品安全危害的预防性质量控制体系[2],通过对各加工环节进行危害分析,对可能发生危害的环节进行控制,建立一整套的监控体系防止危害的发生[3-4]。本研究通过在真空冷冻干燥草莓生产过程中建立HACCP 体系,采用预防性的质量管理方法,为冻干草莓的生产提供可靠的质量保证,向消费者提供安全优质的产品,同时也为其他冻干产品的质量管理提供参考。

1 冻干草莓的生产过程危害分析

1.1 冻干草莓生产工艺流程

冻干草莓生产工艺流程为原料验收→挑选→去蒂→清洗→浸泡消毒→二次清洗→沥水→速冻→缓解冻→切型→装盘→速冻→真空冷冻干燥→出炉卸料→过筛→挑选→金属探测→X光机探测→包装→入库储存。

1.2 冻干草莓生产过程危害分析

危害指的是食品中可能对健康造成不利影响的生物、化学或物理因素。①物理危害。土壤中的陶瓷、玻璃、金属碎片等异物有可能在草莓采摘、装运过程中黏附在草莓果实上,在加工过程中,设备及加工器具也有可能产生金属碎片并混入产品中,从而对消费者造成伤害。②化学危害。滥用农药和违规使用农药会导致草莓果实中可能会有农药残留。而种植基地的土壤和灌溉水如果被重金属污染,最终也会被草莓吸收,从而引起草莓重金属超标。食用农药残留或重金属超标的草莓将会严重伤害身体健康。③生物危害。草莓种植及收获过程中,有可能受到土壤、灌溉水和空气中的致病菌的污染,而在加工过程中也有可能受到人员、设备器具、环境等的二次、污染。

根据上述可能产生的危害,对冻干草莓的各加工步骤进行危害分析,通过风险评估判断是否为显著性危害,同时提出控制显著性危害的预防措施,并制定出冻干草莓的危害分析工作单,见表1。

表1 真空冷冻干燥草莓生产过程危害分析工作单

2 关键控制点的确定

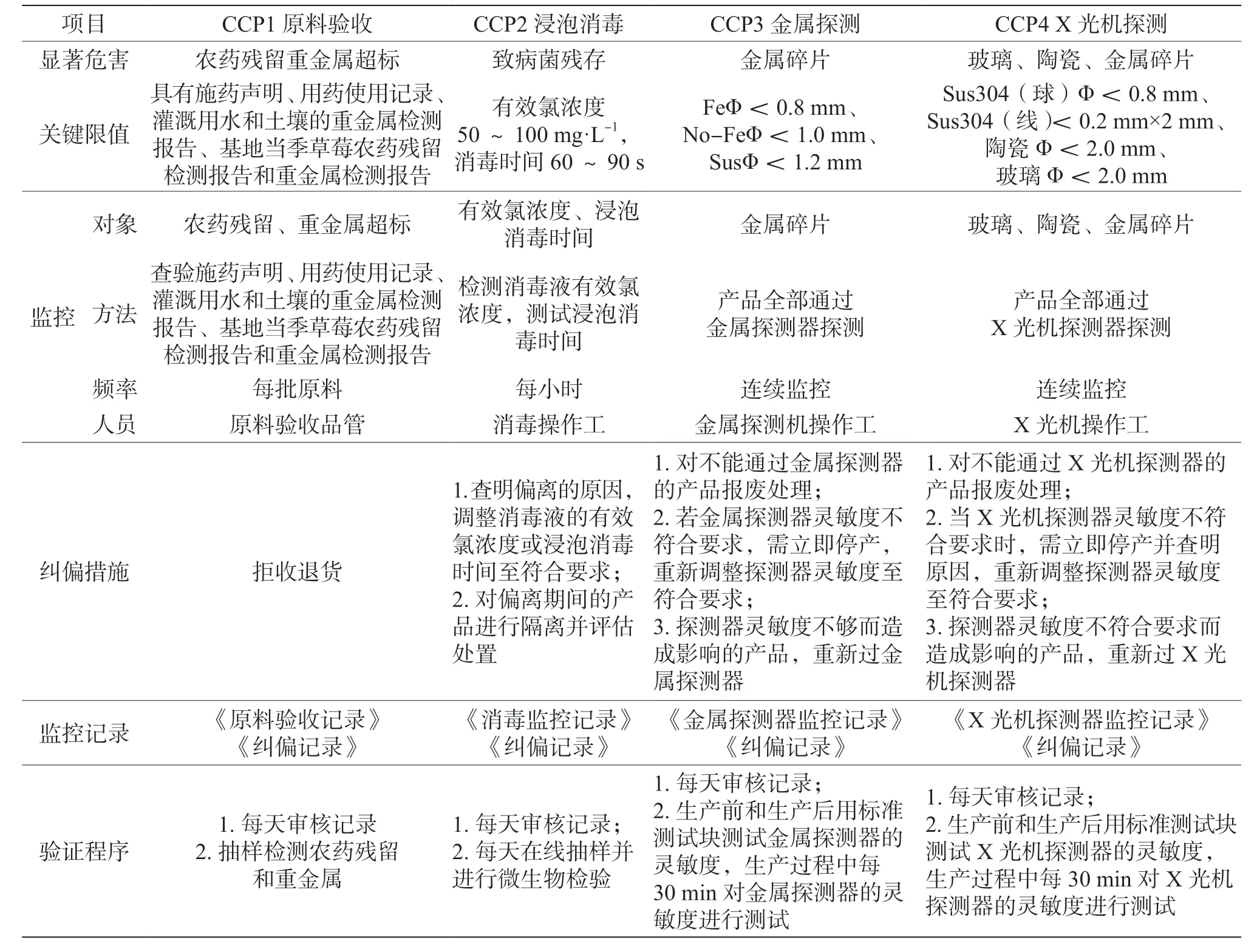

参照关键危害点(Critical Control Point,CCP)判断树并结合上述危害分析,得出冻干草莓生产过程中共有4个关键控制点:原料验收、浸泡消毒、金属探测、X 光机探测。同时,确定关键限值并建立监控程序,当监控对象不符合关键限值时,应采取纠偏措施。冻干草莓HACCP 计划表见表2。

表2 真空冷冻干燥草莓生产HACCP 工作表

2.1 原料验收CCP1

草莓原料中的化学危害,如农药残留、重金属超标,在此后加工工序中会有所降低(如清洗、冷冻),但无法进行量化控制,且可能会直接对人体造成伤害,所以对原料中化学危害的防治及控制是第一道工序的核心,是关键控制点[5]。根据《食品安全国家标准 食品中农药最大残留限量》(GB 2763—2021)、《食品安全国家标准 食品中污染物限量》(GB 2762—2022)的要求来确定关键限值,草莓原料必须来自中国出入境检验检疫(China Entry-Exit Inspection and Quarantine,CIQ)备案的种植基地,具有供方施药声明和用药使用记录,并具有灌溉用水和土壤的重金属检测报告和本基地当季草莓的农药残留、重金属检测报告。对于不符合关键限值的原料拒收退货。

2.2 浸泡消毒CCP2

草莓经热烫处理会软烂流汁且颜色改变、味道损失,商品价值大大降低,因此热处理并不适合作为控制草莓微生物污染的手段。目前业内加工企业常采用次氯酸钠消毒剂来控制产品的微生物。有研究表明,次氯酸钠对细菌繁殖体、真菌和细菌芽孢均有较好的杀灭效果[6]。根据企业以往的经验以及专家咨询结果,确定关键限值为消毒液有效氯浓度50 ~100 mg·L-1,消毒时间60 ~90 s。

2.3 金属探测CCP3

金属探测器可以探测出产品中可能混入的金属碎片,使得金属异物得到完全控制,从而避免被消费者食用造成伤害。参照美国食品与药物管理局(Food and Drug Administration,FDA)健康评估的规定:对存在长度为7 ~25 mm 的硬或尖的异物应采取相应措施。确定关键限值为FeΦ <0.8 mm、No-FeΦ<1.0 mm、SusΦ <1.2 mm。

2.4 X 光机探测CCP4

X 光机探测作为关键控制点,可以完全控制产品中的玻璃、陶瓷、金属碎片等异物。参照美国食品与药物管理局(FDA)健康评估的部规定:对存在长度为7 ~25 mm 的硬或尖的异物应采取相应措施[7]。确定关键限值为Sus304(球)Φ<0.8 mm、Sus304(线)<0.2 mm×2 mm、陶瓷Φ<2.0 mm、玻璃Φ<2.0 mm。

3 结论

本研究在真空冷冻干燥草莓生产过程中建立HACCP 体系,针对冻干草莓的工艺和产品特点,对生产过程中各工序进行危害分析和关键控制点的判断,确定原料验收、浸泡消毒、金属探测、X 光机探测工序为关键控制点。通过制定HACCP 计划表对每个关键控制点设定关键限值,建立监督程序和相应的纠偏措施,并严格执行验证程序,以检验HACCP计划是否有效并被正确执行。

HACCP 体系是一种预防性、系统性的食品安全保障体系,必须建立在良好生产卫生规范(Good Manufacturing Practice,GMP)和卫生标准操作程序基础上才能使其达到效果。实践证明,HACCP 体系在真空冷冻干燥草莓的生产过程中的应用,对于提高冻干草莓的产品品质及食用安全性具有重要意义。本研究也为其他真空冷冻干燥产品的质量管理提供了借鉴。