超临界CO2环境下典型汽轮机关键部件用材腐蚀行为研究

李全德,龚显龙,倪 荣,廖健鑫,田瑞青,隆 彬,巩秀芳,郭亭山,梁志远,赵钦新

(1.清洁高效透平动力装备全国重点实验室,四川 德阳 618000;2.东方汽轮机有限公司,四川 德阳 618000;3.西安交通大学 能源与动力工程学院,陕西 西安 710049)

超临界CO2动力循环系统具有能量转化效率高、关键部件和系统所占空间小和经济性显著等优点[1-3]。相对于传统蒸汽工质的朗肯循环,超临界CO2动力循环技术优势显著,是新兴能源领域最具应用前景的能量转换系统之一,该技术在第四代核电、火力发电以及太阳能发电等方面应用前景广阔[4-7]。清华大学、中国科学院工程热物理研究所、上海发电设备成套设计院有限公司、西安热工研究院有限公司、西安交通大学和华北电力大学开展了超临界CO2布雷顿循环发电系统设计及其优化和关键部件材料选型研究[8-12]。截止2021年12月8日,我国自主设计研发的超临界CO2布雷顿动力循环试验机组成功试运行72 h[13]。核反应堆超临界CO2动力循环系统及气冷系统的高效安全运行依赖于工质与材料之间的相容性,而超临界CO2工质与包壳及换热器等关键高温部件直接接触增加了核动力循环系统长期服役的潜在风险,因此研究超临界CO2环境中典型耐热材料腐蚀行为可为核动力系统运行参数的制定和材料选型提供重要数据支撑[14-15]。

与超临界蒸汽朗肯循环中的材料蒸汽氧化相比,超临界CO2环境中的耐热材料会发生渗碳,其腐蚀机理由传统的氧化机制转变为氧化-渗碳耦合机制,同时由于氧离子半径远大于碳离子半径,因此其离子的扩散途径及速率不同,而渗入基体的C与抗腐蚀性能元素Cr结合形成碳化物,降低可移动Cr的含量,因此腐蚀机制更复杂[16-17]。耐热材料渗碳优先发生于晶界处,会形成大量的碳化物,增加耐热材料的应力腐蚀倾向。同时耐热材料渗碳行为会削弱表面腐蚀层的附着力,并增加腐蚀层的脆性,加剧腐蚀层的剥落[18]。

超临界CO2中金属表面腐蚀层的剥落与温度和压力密切相关,但压力对耐热材料腐蚀影响较小[19-22]。H2O和O2杂质气体的存在会加剧耐热材料在超临界CO2环境中的腐蚀程度,O2会促使Cr离子迅速向外扩散,从而形成较大的结节状氧化物、空洞和贫Cr区,较大的结节状氧化物和空洞会诱导氧化皮发生剥落[23]。杂质气体SO2中的S会进入奥氏体耐热钢的富Cr氧化层和基体中,破坏Cr2O3层的连续性,促使Fe3O4形成[24]。耐热钢中的合金元素对其在超临界CO2中的抗腐蚀能力具有较为明显的影响。随着Cr和Ni含量的增加,铁素体耐热钢形成外侧Fe3O4层、内侧FeCr尖晶石层的双层氧化膜结构,奥氏体耐热钢形成连续或非连续的Cr2O3层及结节状FeCr氧化物[25-28]。Mn和Si元素通过形成连续保护膜降低离子扩散速率从而提高材料的抗腐蚀性能[29-30]。

综上所述,关于核反应堆包壳及换热器用的铁素体和奥氏体耐热钢在超临界CO2环境中腐蚀行为的研究颇多,并且对其腐蚀和渗碳行为已具备初步认知。但针对汽轮机关键高温部件材料体系腐蚀的研究较少,而汽轮机系统是动力循环或发电系统不可或缺的组成部分,其高温部件选材安全直接影响整个动力循环或发电系统的长周期安全运行。耐热钢Co3W3和1Cr10Mo1NiWVNbN(简称1Cr10Mo)是蒸汽工质发电系统汽轮机转子与叶片候选材料,而IN718为高温镍基合金,是较高工质参数下汽轮机叶片的候选材料。为确保以上耐热钢及合金能用于建造汽轮机关键部件,需研究超临界CO2环境下耐热钢及合金的腐蚀行为。

1 方法

1.1 主要实验材料

耐热钢1Cr10Mo、Co3W3与高温镍基合金IN718的化学成分如表1所列。取3种材料对其进行线切割,加工成尺寸为12 mm×12 mm×2.0 mm的块状样品,并在样品边缘处加工用于悬挂样品的直径为2 mm的圆形小孔。所有样品依次经过240#、400#、800#和1000#水砂纸打磨后浸泡于丙醇溶液中超声清洗15 min,低温吹干并采用精度为10-5g的MS105DU电子天平称重。

表1 3种材料的化学成分

1.2 超临界CO2腐蚀实验

超临界CO2腐蚀实验系统如图1所示。该系统由集成控制部分、气体控制部分、制冷压缩部分、超临界CO2发生部分、高温高压反应部分、冷凝部分、控压部分以及排气部分等组成[31]。实验设备包括CO2高压储气瓶、CO2高压减压阀、超临界流体泵、超临界CO2发生器、高温高压反应釜、循环冷却水箱、冷凝器、背压阀、三通阀、单向阀等。

图1 超临界CO2腐蚀实验系统[31]

高压储气瓶中的CO2流经超临界流体泵后压力升高,流体由气态变为液态。液态CO2流过超临界CO2发生器后温度升高,流体由液态变为超临界状态。超临界CO2进入高温高压反应釜主加热区,与实验样品充分接触后流经冷凝器和背压阀,冷却至室温并控制在20 MPa。实验系统压力由背压阀控制,冷凝器采用循环冷却水对流换热。实验段压力维持在(20.0±0.1) MPa,主加热区温度为600 ℃,超临界流体泵流量为8 mL/min,CO2质量分数为99.999%,其余主要为H2O(低于2 mg/m3)、N2(低于6 mg/m3)、O2与CO(低于2 mg/m3)。

1.3 表征

采用6100型X射线衍射仪(XRD)对腐蚀后的试样进行微观表征,获得表面腐蚀产物成分及物相;采用带能谱分析仪(EDS)的GeminiSEM 500型的场发射扫描电子显微镜(FE-SEM)观察腐蚀试样表面和断面形貌以及元素分布。采用金相手段制备用于FE-SEM微观表征的样品。

2 结果与讨论

2.1 材料腐蚀动力学与腐蚀产物表征

600 ℃、20 MPa超临界CO2环境下IN718、Co3W3与1Cr10Mo 3种材料腐蚀500、1 000、1 500、2 000、2 500、3 000 h后的增重曲线示于图2。耐热钢Co3W3和1Cr10Mo的腐蚀增重远高于镍基合金IN718,该结果与超临界CO2环境中热交换器材料腐蚀增重结果[31]一致,说明超临界CO2腐蚀过程中Cr元素是材料抗腐蚀性的关键元素之一。从图2可见,Co3W3和1Cr10Mo的腐蚀动力学曲线均符合抛物线型的腐蚀动力学规律,说明腐蚀过程受离子扩散控制[25]。而IN718腐蚀增重极小,说明合金表面形成的薄氧化膜提供了优越的抗腐蚀作用,腐蚀过程受表面金属与CO2反应所控制。

超临界CO2环境下3种材料腐蚀1 000 h和3 000 h的表面形貌如图3所示。由图3可见,耐热钢Co3W3和1Cr10Mo表面由少量絮状氧化物和颗粒状氧化物构成,高温镍基合金IN718表面则由细小氧化物构成。

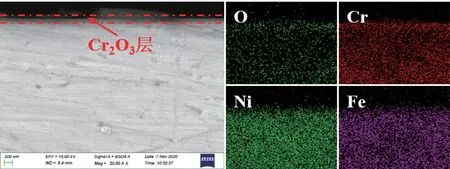

3种材料在600 ℃超临界CO2中腐蚀3 000 h的断面EDS分析结果如图4~6所示。由图4~6可见,耐热钢Co3W3和1Cr10Mo表面形成的层状腐蚀产物较厚,而高温镍基合金IN718表面形成的腐蚀产物非常薄,几乎观察不到。对比腐蚀产物厚度可发现,超临界CO2对高温合金腐蚀较轻,与图2中3种材料腐蚀增重曲线结果一致,结合材料成分可知高温合金中高Cr含量对材料抗腐蚀性能起到至关重要的作用。

图4 耐热钢1Cr10Mo在600 ℃超临界CO2中腐蚀3 000 h的断面EDS分析

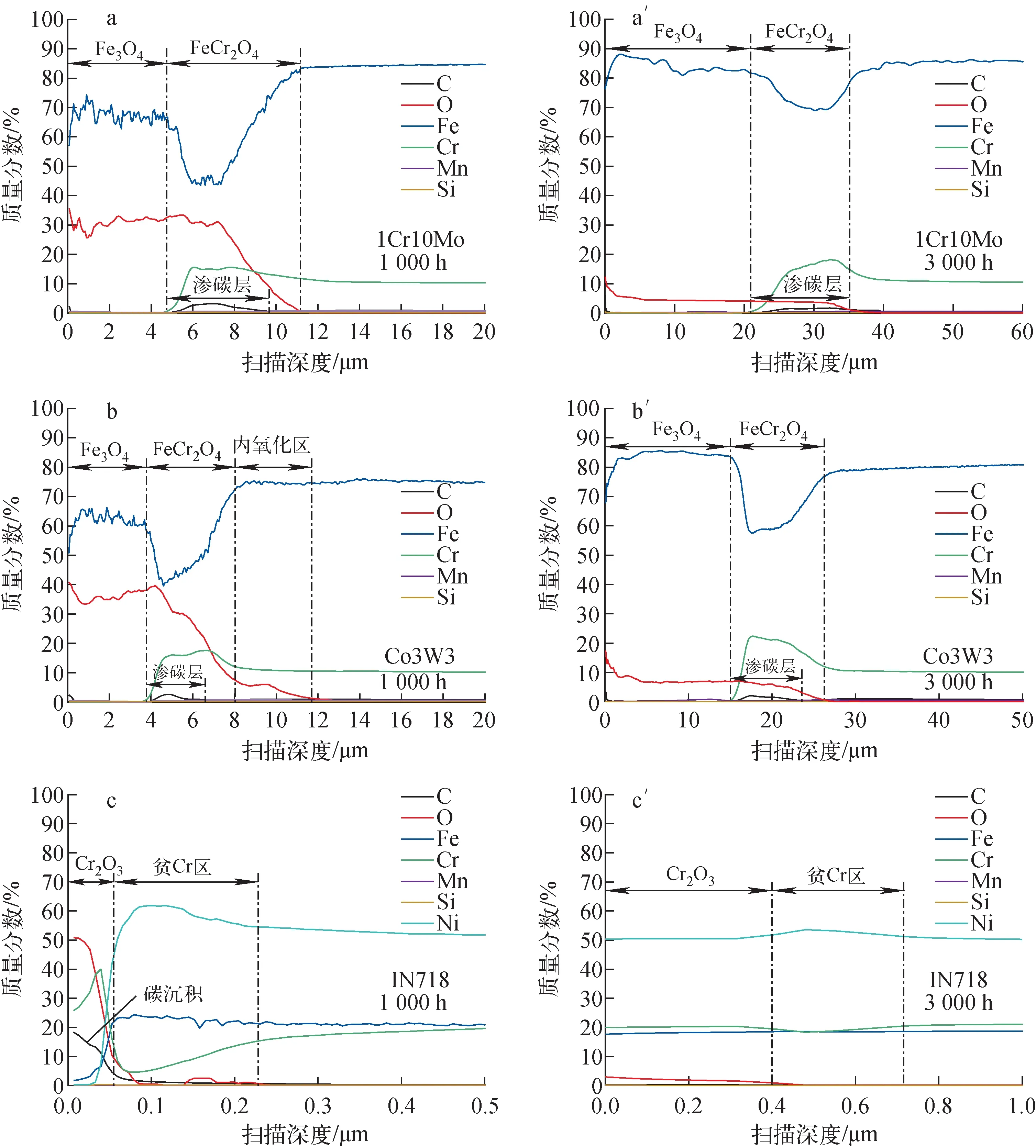

因为能谱分析仪对轻元素测定误差较大,尤其是轻元素C,因此本文对3种材料的腐蚀产物进行了辉光放电光谱分析,以获得腐蚀产物沿深度方向的元素分布规律,结果如图7所示。3种材料在600 ℃超临界CO2中腐蚀1 000 h和3 000 h的XRD谱如图8所示。

图7a、a′显示,1 000 h和3 000 h后,耐热钢1Cr10Mo表面腐蚀产物主要由Fe、O和Cr组成,腐蚀层厚度约为11 μm和35 μm。腐蚀产物从气固界面到耐热钢基体主要为Fe的氧化物、Fe-Cr氧化物和部分碳化物。结合图8材料的XRD谱和图4元素分布,判定耐热钢1Cr10Mo表面腐蚀产物从CO2/氧化物界面到基体依次为Fe3O4、(Fe,Cr)3O4和弥散于基体的碳化物。图7b、b′显示1 000 h和3 000 h后,耐热钢Co3W3表面腐蚀产物主要由Fe、O和Cr组成,腐蚀层厚度约为7 μm和27 μm。腐蚀产物从气固界面到耐热钢基体主要为Fe的氧化物、Fe-Cr氧化物和部分碳化物。结合图8材料的XRD谱和图5的元素分布,判定耐热钢Co3W3表面腐蚀产物从CO2/氧化物界面到基体依次为Fe3O4、(Fe,Cr)3O4和弥散于基体的碳化物。图7c、c′显示1 000 h和3 000 h后,高温镍基合金IN718表面腐蚀产物主要为Cr、O、C和Fe等元素,腐蚀层厚度约为0.07 μm和0.4 μm。腐蚀产物从气固界面到高温合金基体主要为Cr的氧化物和碳化物。但由于腐蚀产物非常薄,X射线衍射无法检测到除Cr2O3以外的其他氧化物。结合图6中元素分布推测高温镍基合金IN718腐蚀产物从CO2/氧化物界面到基体依次为Cr2O3和部分碳化物。

图5 耐热钢Co3W3在600 ℃超临界CO2中腐蚀3000 h的断面EDS分析

图6 高温镍基合金IN718在600 ℃超临界CO2中腐蚀3 000 h的断面EDS分析

图7 材料在600 ℃超临界CO2中腐蚀1 000 h和3 000 h的断面辉光放电光谱

2.2 腐蚀机理分析

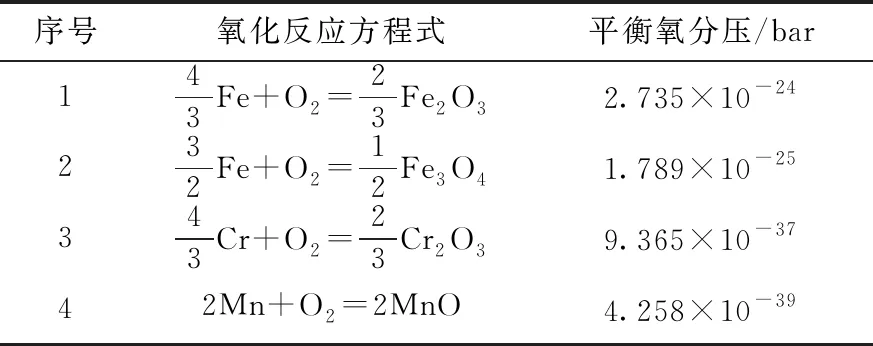

为弥补实验与表征无法验证腐蚀演变的不足,采用Factsage对腐蚀过程中的平衡氧分压和化学反应的吉布斯自由能与进行了计算,结果如表2、3所列。不同温度下的氧分压如图9所示。实验结果表明3种材料表面的腐蚀产物主要是Fe2O3、Fe3O4、Cr2O3和少量的碳化物。通过对比表2中典型腐蚀产物在该温度下的平衡氧分压与图9中超临界CO2环境中的氧分压,发现腐蚀产物的平衡氧分压远高于环境中的氧分压,说明在超临界CO2环境中耐热材料表面能够自发进行表2中的反应,形成Fe2O3、Fe3O4和Cr2O3,也解释了3种材料在超临界CO2环境中会发生腐蚀[32-33]。

图9 不同温度超临界CO2中的氧分压[32]

表2 600 ℃下金属氧化反应所需平衡氧分压

运用吉布斯自由能和平衡氧分压计算结果可解释3种实验材料腐蚀产物的分布规律:耐热钢1Cr10Mo和Co3W3因Cr含量较低不足以形成连续致密的Cr2O3保护膜,导致Fe离子向外扩散形成富Fe氧化物。表2中化学方程式(1)、(2)和(3)反应所需氧分压依次降低,结合表3中吉布斯自由能计算结果可知,上述3个反应均能自发进行。所以两种耐热钢的氧化层结构分布由气体侧到基体侧依次为Fe2O3层、Fe3O4层和FeCr2O4层。高温镍基合金IN718中Cr含量较高,足以形成连续致密的Cr2O3保护膜,所以IN718表面腐蚀产物为Cr2O3层。

表3 600 ℃下化学反应吉布斯自由能

图2中耐热钢增重曲线遵循抛物线型腐蚀规律,说明整个腐蚀过程受离子扩散控制,其扩散驱动力主要为化学物质或成分浓度差。结合早期腐蚀产物的结构与扩散物质的大小,腐蚀过程中不同离子的扩散速率不同,从而形成了典型的分层结构,如图4~6所示。腐蚀早期,由于Cr与O的亲和力高于Fe与O的亲和力,耐热钢表面优先形成富Cr氧化物,但是受限于耐热钢中Cr含量低,无法提供充足的Cr用于富Cr氧化物的生长,导致无法形成稳定、连续的富Cr氧化膜。文献[34]的XPS深度分析结果表明,9Cr耐热钢表面形成的富Cr保护膜非常薄,氧化物尺寸约100~200 nm。一旦富Cr氧化膜破裂,Fe离子迅速在破裂处向外扩散,形成Fe的氧化物。由于富Cr保护膜较薄,对腐蚀过程中离子扩散影响较小,同时离子在Fe氧化物表面处扩散速度远大于富Cr保护膜,因此最终形成了层状的均匀氧化膜,如图5所示,这也说明了图7和图8中形成Fe氧化物和Fe-Cr氧化物的原因。

超临界CO2腐蚀过程中元素C扮演着非常重要的角色,从图7中元素C在不同腐蚀时间下沿腐蚀产物深度方向的分布可看出,耐热钢腐蚀产物表面出现元素C的富集,这归结于腐蚀过程中流体首先吸附于耐热钢表面,之后分解为离子,其中O离子优先与金属离子结合形成氧化物,或CO2直接与金属发生反应形成C(表3中方程式(5))。一部分C离子向金属基体方向扩散,主要扩散途径为氧化物之间的界面[35]。Fe3O4颗粒较大,约为数微米,而(Fe,Cr)3O4氧化物颗粒较小,约为数十纳米,导致元素C在Fe3O4与(Fe,Cr)3O4界面和(Fe,Cr)3O4氧化物间的堆积。元素C的富集将削弱氧化膜Fe3O4与(Fe,Cr)3O4之间的结合力,加剧氧化膜Fe3O4剥落。

部分C透过氧化膜扩散至耐热钢基体,如图7a、b中氧化膜层下的元素C含量高于耐热钢基体,元素C与金属Cr和Fe反应形成了第二相碳化物,碳化物在腐蚀过程中不断形核、长大,甚至聚集在一起,形成微裂纹和空洞。在实际服役过程中可能会诱发腐蚀开裂[36],造成泄漏、爆管等突发事故。此外,C与Cr的结合减少了Cr离子的向外扩散量,进一步降低了Fe-Cr氧化膜的保护性,从而降低了耐热钢在超临界CO2中的抗腐蚀性能。而高温镍基合金IN718表面形成了富Cr保护膜,且C在镍基合金中的溶解度低,因此其抗腐蚀性能最优。因此,从材料腐蚀角度看,高温镍基合金IN718较耐热钢Co3W3与1Cr10Mo更适用于600 ℃超临界CO2环境。

3 结论

1) 超临界CO2环境下高温镍基合金IN718的腐蚀增重远低于两种耐热钢的腐蚀增重,3 000 h后IN718腐蚀增重低于0.1 mg/cm2,而耐热钢的增重为3~4 mg/cm2。两种耐热钢腐蚀增重曲线符合抛物线型腐蚀规律,说明腐蚀过程受离子扩散控制。

2) 3种材料在超临界CO2环境中同时发生氧化和碳化反应,高温镍基合金IN718表面腐蚀产物主要由Cr2O3构成,而耐热钢表面腐蚀产物为Fe2O3、Fe3O4和(Fe,Cr)3O4。IN718碳化反应较少,而耐热钢碳化反应严重,形成渗碳区域,主要产物为Fe与Cr的碳化物。

3) 基于腐蚀增重、腐蚀产物和碳化产物厚度,在超临界CO2环境下3种材料的抗腐蚀性能依次为:IN718>Co3W3>1Cr10Mo。