CFD模拟在城市污水处理厂臭气收集及工况优化中的应用

鞠庆玲

(西原环保<上海>股份有限公司,上海 201204)

随着城镇化进程加速,污水收集与处理率显著增加,污水处理生化池中产生的臭气问题也日益突出[1-2]。虽然臭气处理技术较为成熟(包括生物处理法、吸附法、化学吸收法、热力学法等)[3-4],但收集系统还存在管道布设不规范、臭气收集效率不高、臭气外溢等问题。除臭效果低不仅会导致工程建设和运维管理成本增高[4-5],还会引起污水处理设备腐蚀等一系列问题。因此,臭气收集系统的气流组织设计优化将是污水处理厂设计中的一个新重点。

计算流体动力学(computational fluid dynamics, CFD)是进行传热、传质、动量传递及多相流研究的核心与重要技术[6],已在多行业实现了应用,如加热通风和空调、航空航天、车辆空气动力和建筑设计。CFD可预测流量及压力变化、噪声生成及温度变化[7],是一款能够良好模拟高、大空间建筑室内通风系统运行时形成的温度场、湿度场、压力和速度场等空气流场的软件。在污水处理厂除臭设备中,利用CFD模拟计算、调整通风口位置及尺寸,并以流线的形式展示出室内气流组织的分布情况[8],进而直观地发现通风系统设计的不足之处,进行提前修正,在源头上就降低了设计、建设和运维的成本[9]。

在污水处理厂除臭工程中,仍延续着利用广泛分布的吸风口实现臭气收集功能的设计习惯。考虑到气体收集与污水处理工艺流程、构筑物结构和布局之间的功能协调性,这种方法很难高效实现臭气的收集,同时,也可能产生工程改造过程艰难、工程造价过高等问题。研究CFD在污水处理厂除臭工程中的应用,有助于完善污水处理系统的工艺设计方法。

香港最大污水处理厂——昂船洲污水处理厂(处理规模为176万m3/d)的除臭工程中,本研究团队已尝试利用CFD对臭气收集的流态进行模拟,并成功优化了管道布局和补风位置,极大程度地减少了外部收集管道的布设。这使得臭气收集管道设计简洁且精准、气体流场分布均匀、空气流动阻力小。该除臭工程中臭气收集量为10万m3/h,除臭效率达到99%,污水处理厂硫化氢质量浓度维持在不高于0.2 mg/m3的水平,最大程度地避免了污水处理厂臭气对居民的生活影响。

本文以某50万m3/d生活污水处理厂的除臭工程管道优化工程为研究对象,利用CFD模拟好氧区、缺氧区和厌氧区的气流组织,详细分析模型应用过程数据,并总结CFD在污水处理厂臭气收集系统设计中的应用价值。

1 模拟对象

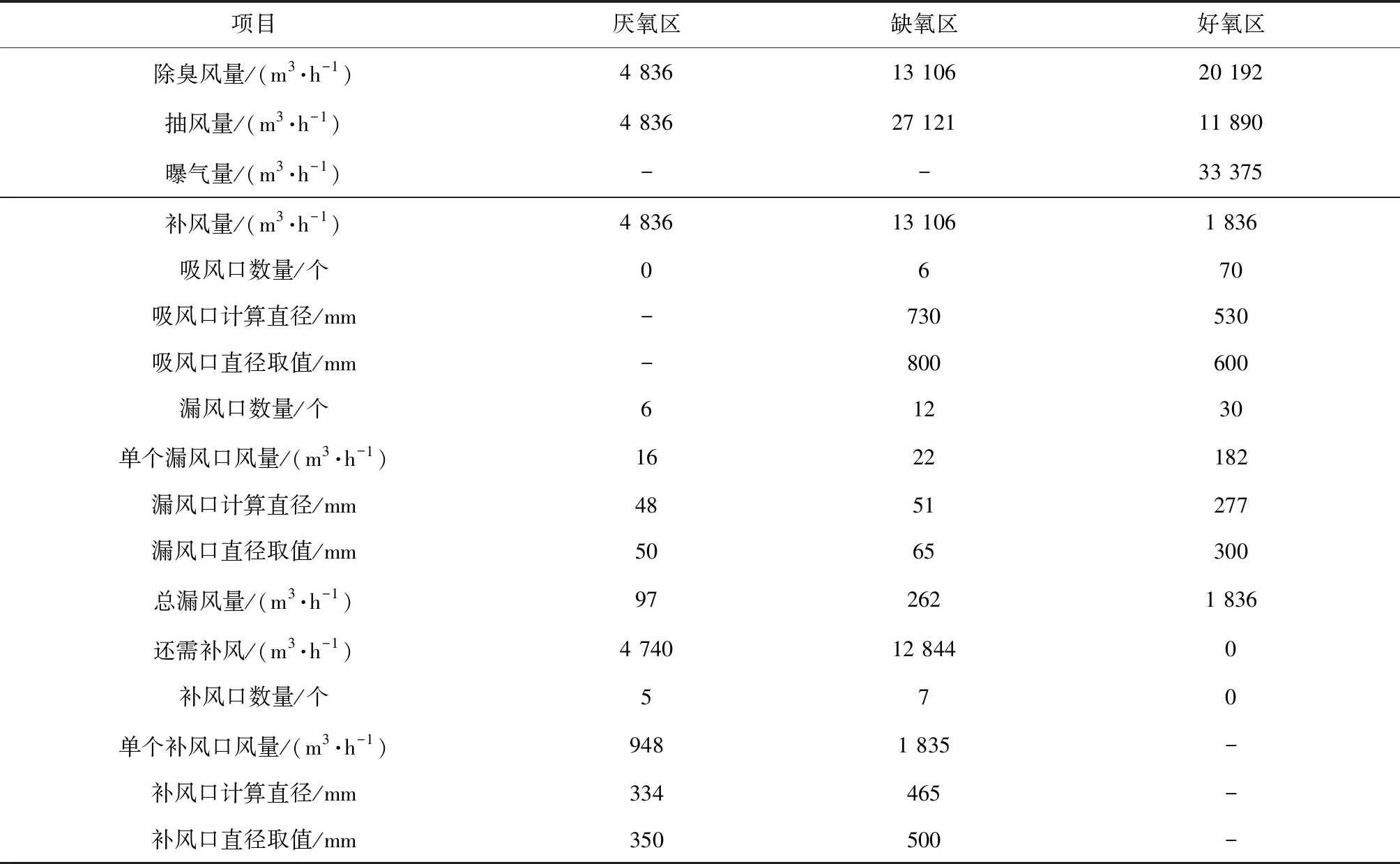

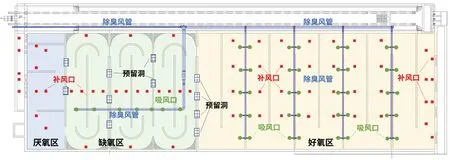

本研究模拟对象为一组生物反应池,工艺采用厌氧-缺氧-好氧(AAO)水处理工艺,厌氧区面积为1 092 m2,缺氧区面积为3 318 m2,好氧区面积为6 174 m2,曝气量为33 375 m3/h。研究时,生化池的现状补风口与除臭风管的布置如图1所示。本研究除臭风量计算、水处理工艺的漏风点及漏风量估算、补风点设置、抽风点负压设置情况如表1所示。

表1 生化池臭气收集工艺计算Tab.1 Calculation of Odor Collection Process in Biochemical Pool

图1 生化池补风口与除臭风管布置Fig.1 Air-Supplement Vent and Deodorization Pipes on Biochemical Pool

2 数学模型和控制方程

CFD建模常见的商业软件包括Ansys-Fluent、Ansys-CFX、Phoenics、CFD2000 和Star-CFD[10]。控制方程包括质量守恒、动量守恒和能量守恒[11]。在进行模拟时,优化目标的第一步是“定义和假设”以简化模拟,第二步是准备系统的“几何模型”分析流体行为。系统的几何模型准备完成后,网格生成将模型细分为n数口袋。网格生成是设置单元格区和边界条件的必要条件,以便解算器能够运行,从而预测系统中每个点之间的流量条件。

模型根据Revit模型以及计算机辅助设计(CAD)平面图纸在CAD软件以及scStream前处理Preprocessor中进行几何模型建立,并进行网格划分以及相关边界条件设置。

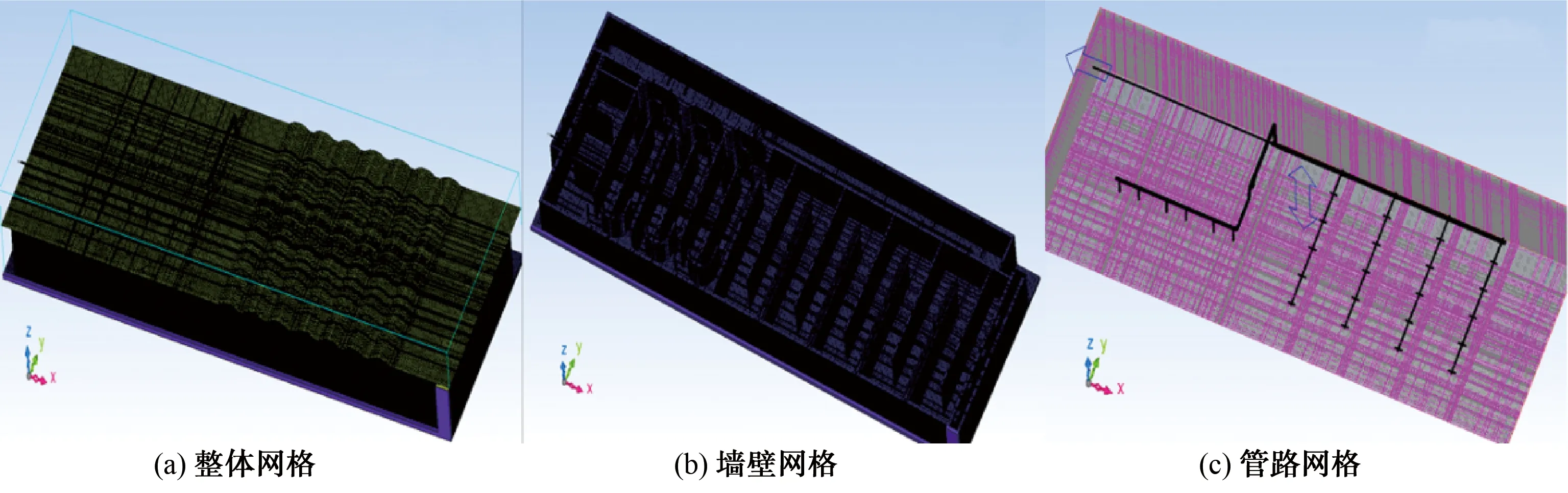

2.1 网格划分与求解计算

网格划分的质量或者体网格的总数会影响结果的收敛情况,对计算结果的真实性产生较大影响[12-13]。目前,scStream前处理Preprocessor网格主要以结构化六面体网格为主,故本研究模型结构规整以六面体网格进行划分。

本研究对象计算空间相对风口较大,因此,局部加密风口处的网格,最小网格尺寸为5 mm,最小离子风管的单个风孔在8个网格左右。模型总网格数量为3 000多万个,如图2所示。

图2 工艺间的整体、墙壁及管路的网格划分Fig.2 Grids Division of Whole Process Room, Walls and Pipelines

使用scStream求解器Solver进行计算模拟[14],计算使用的电脑为24核并行小型服务器,计算迭代步长为1 000步,收敛曲线总体达到较为平稳状态,计算时间为28 h。

2.2 CFD控制方程

基于质量保护原则的方程称为连续性方程[15-17]。对于任何流体的连续流动,它必须满足连续性方程。本次气流组织模拟采用黏性不可压缩Navier-Stokes的方程,流体域的连续和动量相关方程如式(1)~式(3)。本研究中的臭气收集过程是强制对流,因此,忽略能量方程和湿度扩散。

(1)

(2)

μeff=μ+μt

(3)

其中:u——速度,m/s;

ρ——为密度,mg/m3;

t——时间,s;

P——压力,Pa;

μeff——有效湍流黏性系数,Pa/s;

μ——黏性系数,Pa/s;

μt——湍流附加黏性系数,Pa/s。

2.3 湍流模型

CFD中提供不同的湍流模型,以模拟生化池中气体的机械混合,如标准k-ε模型、RNGk-ε模型、可实现的k-ε模型、SSTk-ε模型和雷诺兹应力模型[18]。标准k-ε模型是由Launder等[19]提出,模型本身具有的稳定性、经济性、较高的计算精度使之成为湍流模型中应用范围最广,也最为人熟知的一个模型[20]。因此,本研究湍流模型采用标准k-ε模型,通过求解湍流动能k和湍流耗散率ε方程,得到k和ε的解,然后再用k和ε的值计算湍流黏度,最终通过Boussinesq假设得到雷诺应力的解。

3 模拟与修正

3.1 模拟结果与讨论

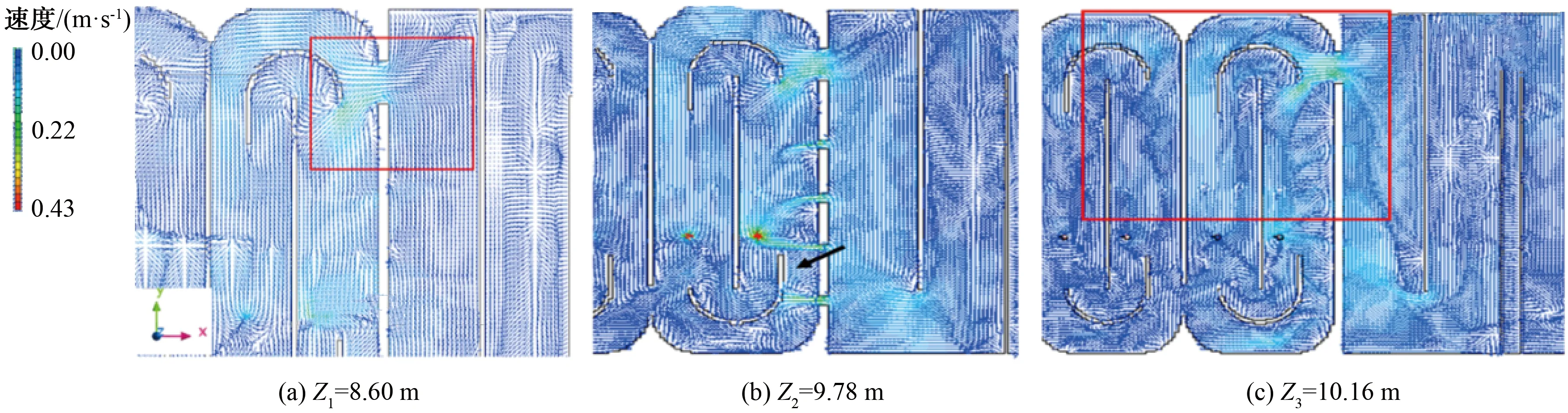

本研究选取高程Z1=8.60 m(水面以上较低处)、Z2=9.78 m(吸风口截面)和Z3=10.16 m(靠近补风口并远离水位)。多方向选取截面,对各高度的水平面进行CFD仿真风场分析,以利于更好地观察风场气流的分布情况。

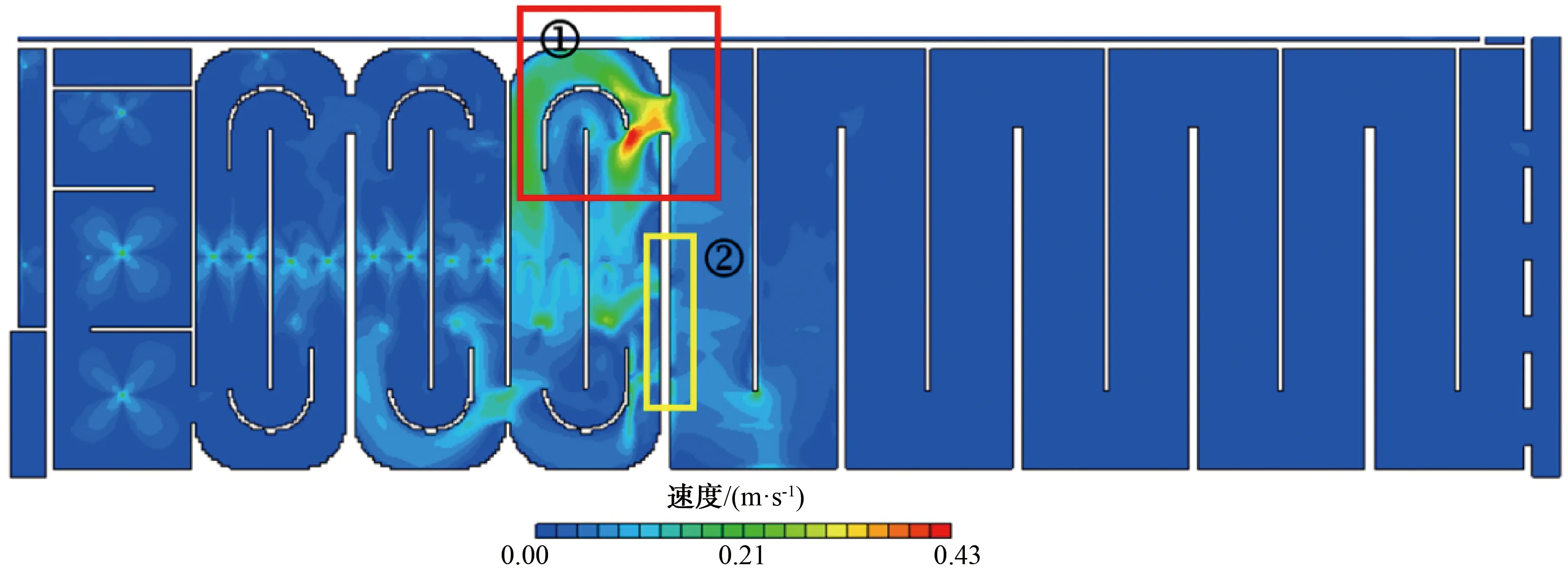

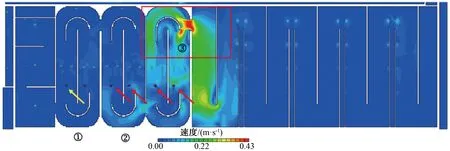

由图3可知,当Z1=8.60 m时,厌氧区和好氧区内的风场较为均匀,但流速随通道口方向距离增加而增加。两者之间的通道口(区域 ①红色框内)流速最大可达0.43 m/s。通风口较小,入风口风速增加,整体空间风量分布不均,进而造成污水处理厂的除臭效率较低[21]。此外,平面矢量图如图4所示,通风口下方的气流速度相对较大,最大可达0.2 m/s,而远离补风口位置的气流流速较小,通风效果不断减弱,导致存在较大的死角[22]。模拟结果表明,生化池内的气流动力学受垂直气体羽流和水平流相互竞争的控制[23]。因此,在没有水平气流体运动的情况下,扩散器释放的气体羽流之间的相互作用产生垂直的、巨大的气流循环,即螺旋流,产生低气体阻塞[24]。建议将此通风口径增大,或将开口下移,或在区域 ②黄色部分内增设通风口,预期可以很好地降低气体运动过程的速度降,气体流场更加均匀。通风口的尺寸和位置的修正参数,同样也可以先通过CFD验证后再进行实际工程建设。

图3 平面气流云(Z1=8.60 m)Fig.3 Plane Airflow Cloud (Z1=8.60 m)

图4 平面气流矢量图(Z1=8.60 m)Fig.4 Vector Diagram of Plane Airflow(Z1=8.60 m)

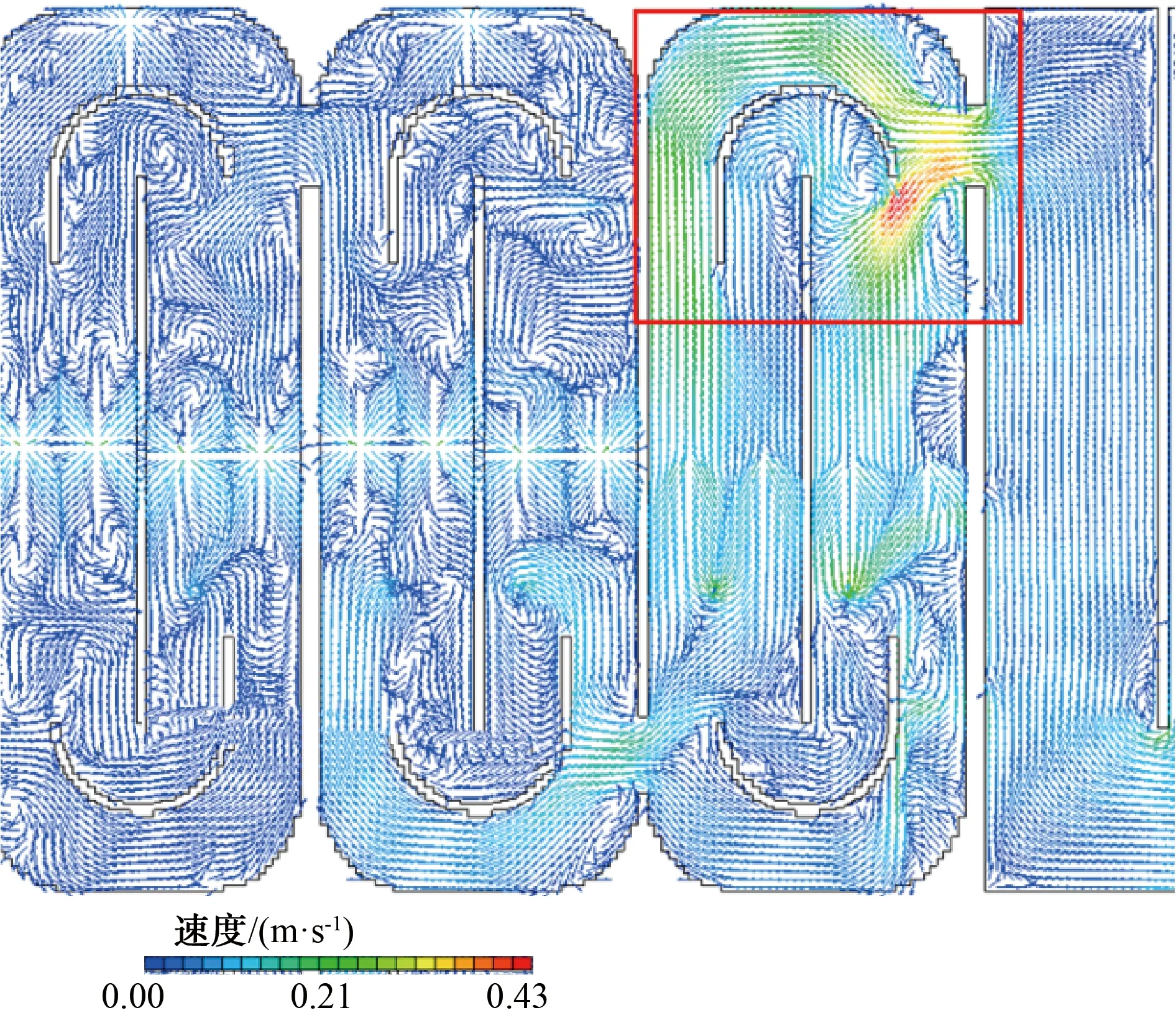

对Z2=9.78 m处内墙通气孔处的气流进行模拟,平面气流矢量图(图5)结果显示,风管内风速较大,最大风速为2.76 m/s,而风管外区域风速较小,为1 m/s。同样,在缺氧区和好氧区的墙壁通风口附近风速较大,分布极不均匀。现实中,污水处理厂缺氧与好氧区之前的墙壁通风口只有一排,这是该处风速增大,气场分布不均的主要原因。然而,污水处理工艺设计与气体收集处理工艺设计通常并不统一考虑,所以,通气口的尺寸以及其对流场的影响未在常规生化池设计工作中得到足够的重视。因此,将CFD加入污水处理厂生化池的设计中,对于生化池加盖臭气收集很有必要且意义重大。本案例中,建议内墙在Z轴方向上多开设几个通风口,以减缓气流速度,均匀气流场。同样,Z轴方向通风口的位置、尺寸也需要在CFD中验证后再进行实际工程建设。

图5 平面气流矢量图(Z2=9.78 m)Fig.5 Vector Diagram of Plane Airflow(Z2=9.78 m)

如图5所示(黄色框内区域 ②),由于气流组织的影响,箭头指向的管道口风速最大,沿着X轴负方向,管道风口的风量逐渐减小,是风管通风不均匀的体现,建议改善厌氧区和好氧区的墙壁通风口的布置。风场速度分布不均匀,将导致吸风口的吸风主要集中在黄框内的吸风口。因此,建议修改缺氧区和好氧区的通风口。

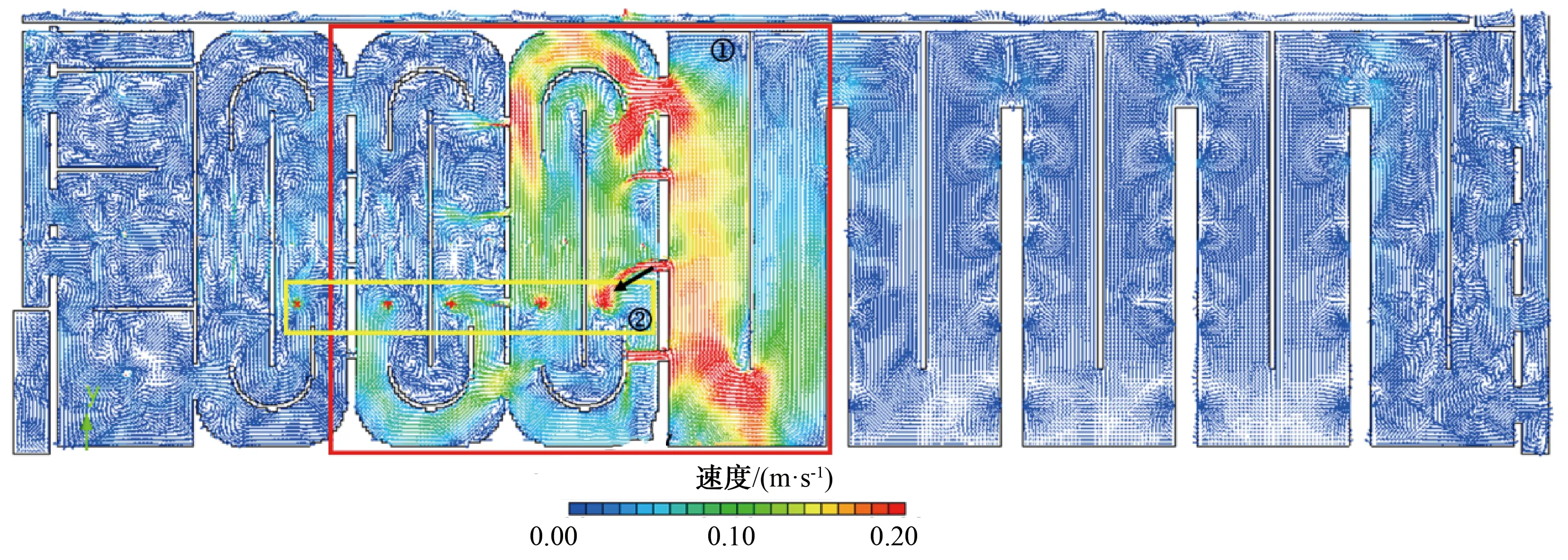

Z3=10.16 m处的平面气流云(图6)显示好氧区和厌氧区通道内速度分布不均匀。由于气流组织造成吸风口的吸风主要集中区域 ②红色箭头处,区域 ①黄色箭头处吸风不明显。通风口(区域 ③红色框线处)并没有引起太大的气流不均匀性。因此,建议改进好氧区和缺氧区通道。

图6 平面气流云(Z3=10.16 m)Fig.6 Plane Airflow Cloud (Z3=10.16 m)

3.2 模型修正

不同高度气体流程的模拟分析结果表明,传统污水处理工艺设计在气体收集流场方面的内容缺失。利用CFD对生化池收集气场的模拟,符合生化池臭气收集工程设计的现实需求,可以根据可视化模型图,总结修正方案,使工程方案设计更加具有针对性。

本研究中,根据不同Z轴方向的气流模拟分析,本研究对修正后的气流分布再次进行模拟,如图7所示。在Z1=8.60 m、Z2=9.78 m和Z3=10.16 m的气流速度场相比修正之前有明显变化,整体来看气流分布较为均匀,尤其是在通风口的高强气流速度下降,厌氧室的气体分布越加均匀,风速也逐渐平稳。此外,气体可以送到室内各个角落且能够让新风更加均匀地送出,有效地改善室内涡流现象,降低除臭气体总量。

图7 修正后的不同高度平气流矢量图Fig.7 Revised Vector Diagram of Flat Airflow at Different Heights

4 结论与建议

根据CFD研究结果及香港昂船洲污水处理厂的工程应用经验,对于整体密封的污水处理池,本研究建议通过池内液面上空间联通的方式使气相相连,进行臭气收集,并且总结出以下建议。

(1)收集方式。充分利用原工艺上原有的“风源”进行臭气输送。比如,将好氧区的曝气和有组织的补风作为风源。好氧区产生的臭气以大风量、较高流速在连通的气相空间以扫过的方式单向流动,所有臭气均从厌/缺氧区收集。臭气收集方向和污水流方向相逆,臭气由低浓度区域向高浓度区域流动,使生化池除臭收集区的实际换风量增大,风速变大,浓度降低,臭气的收集和处理效率都得到了提高。此外,池内气相负压方面,好氧区出水部位最小,污水入池的首个厌氧区负压最大。如此,大大增加了“厌/缺氧区”换气次数,从而降低了池内的爆炸和毒性风险,也减缓了臭气对收集管道的腐蚀。

(2)收集效率。传统设计中会在收集系统中布置较多的吸风口,这可能会在远端的角落形成死角,导致臭气聚集而得不到收集,存在爆炸和毒性的危险,也会加重对池壁的腐蚀。本研究对池内设计的收集方式是扫过的流场,可以带走全部的污染物。而且利用CFD模拟,优化流场分布,可以减少整体的除臭风量,可较大幅度减少风管工程量,同时也提高了臭气收集效率。

(3)结构设计。对于生化池上方加盖的密封,需尽量封死,并根据CFD模拟结果,在合理位置进行有序单向补风。建议采用压力可调节的余压阀进行单向补风,以确保较高的臭气收集效率。

(4)投资费用。本研究的臭气收集方式,实际意义是利用好氧池的低浓度气体扫过“厌/缺氧区”并带走臭气物质,如控制得当,可以减少甚至取消“厌/缺氧区”的臭气计算风量,从而减小除臭系统的规模,节省投资和运行费用。

(5)节能降耗。按照本研究提出的臭气收集方式,可以省去池顶诸多的收集风管,且整个收集系统的流速远低于风管内的流速,从而降低了收集系统的阻力,整个除臭系统更节能。