压缩式胶筒结构优化及裸眼密封性能分析

钟功祥,钟升级,程柯文

(西南石油大学 石油天然气装备教育部重点实验室,成都 610500)

封隔器作为油气田生产开发的重要井下工具,由于其独特的作用,为油气田正常生产和各种井下工艺的顺利进行提供了有效机械手段。因此,封隔器被认为是实现油气田合理开采的战略性武器[1]。目前,针对于封隔器的密封准则以接触应力的大小为主,但在实际工作中,封隔器的密封性能与接触应力、肩突值[2]都有关。

现场使用中,封隔器胶筒组密封失效和肩突问题较为突出。杨秀娟等[3]采用罚函数方法,结合密封橡胶的非线性变形过程,研究摩擦因素与接触应力之间的关系,指出摩擦因数的变化对封隔器胶筒的接触应力有比较明显的影响。张丽娟等研发出适用于直径152.4 mm裸眼井眼的压缩式裸眼封隔器[4],该封隔器能够在坐封时保护胶筒防止发生“肩突”现象,提高了封隔器承压能力。李强开展了对新型密封结构密封性能的研究[5],与常规三胶筒密封结构相比,密封胶筒组与井壁之间的最大接触压力和平均接触压力均有较大提高,有效解决了封隔器胶筒组与井壁和胶筒组与中心管之间密封性能差的问题。Polonsky 等[6]分析了封隔器坐封过程中胶管的工作状态,提出了高压密封和防突结构的封隔器坐封方案。上述研究主要集中于新型封隔器的设计,也涉及坐封方案的改进,但现有常规胶筒封隔器结构简单,密封性能较差,又由于深井、超深井的地质条件复杂、埋藏深度过大,高压压裂易导致胶筒台肩突出、撕裂和压碎等问题[7],故其难以满足密封问题建设。

针对上述问题,建立封隔器密封性能指标,并根据Mooney-Rivlin[8]超弹模型、胶管变形及接触非线性理论[9],构建压缩式封隔器胶筒组在实际工作条件下的有限元计算模型,对压缩式胶筒组的关键结构进行优化,并对其裸眼密封性能进行分析。

1 压缩式胶筒密封性能评价指标及本构模型的建立

封隔器的密封性能指标是封隔器最为重要的工作参数,直接决定了封隔器的工作性能的优劣。目前,针对于封隔器的密封准则是以接触应力的大小为主,但在实际使用过程中,封隔器的密封性能与接触应力、接触长度、肩突值都有关。因此针对于压缩式胶筒的密封性能评价指标要从多个方面综合考量。

1)接触应力P。接触应力为传统评价密封性能好坏的指标,其中接触面上的最大接触应力更是评判最大密封性能的指标。接触应力越大,胶筒密封性能越好,抗泄漏能力越强。

2)密封性能系数K。密封性能系数K[10]代表了接触应力曲线在沿轴向距离上围成的面积,该指标既考虑了胶筒的接触应力,也考虑了胶筒的接触长度。对于胶筒的承压、密封能力方面的评价更加全面。密封性能系数越大,密封性能越好。

式中:Cp为胶筒与井壁接触应力,MPa;CL为胶筒与井壁接触长度,mm;K为密封性能系数,MPa·mm。

3)肩突值J。肩突值的定义是胶筒压缩后压入到隔环与井壁环形空间轴向长度,如图1所示。它是胶筒密封可靠性的评价标准,肩突值越大,胶筒就越容易发生破坏。

图1 肩突值定义Fig.1 Definition of shoulder protrusion value

由于橡胶材料为高度非线性的材料,在很大的应变值下仍然能够保持原有弹性,所以不能通过杨氏模量和泊松比对其进行定义。Mooney-Rivlin 模型是完全多项式中比较简单的超弹模型,在材料的精确参数未知时常使用这种模型,同时该模型能够很好的拟合不可压缩橡胶材料的中等变形情况下的力学行为,因此采用两参数的Mooney-Rivlin 模型作为胶筒的本构模型。

橡胶所用的聚氨酯材料的材料系数比值[11]C01/C10=0.05时的拟合曲线与试验曲线重合性好,常用胶筒材料的本构模型力学性能常数[12]如表1所示。

表1 橡胶材料本构模型力学性能常数Tab.1 Mechanical performance constants for rubber material constitutive models

2 压缩式胶筒组建模及边界条件设置

在ABAQUS 软件中对压缩式胶筒建模,其结构参数如图2所示。

图2 压缩式胶筒组结构参数Fig.2 The structural parameters of the compression-type rubber cylinder assembly

中心管材料为45CrNiMoV;隔环材料为金属即高强度铝镁合金;井壁材料为45钢;胶筒1、胶筒2及胶筒3材料为橡胶,橡胶硬度分别为75 HA、80 HA、80 HA。

在边界条件设置中,胶筒与中心管设置为表面与表面接触,摩擦因数为0.3;隔环和中心管之间摩擦因数为0.1;胶筒与隔环的摩擦因数为0.3;胶筒与井壁的摩擦因数为0.5[13];中心管与井壁设置为完全固定,限制隔环X方向固定、下隔环完全固定;同时在上隔环施加压缩载荷20 MPa。

3 压缩式胶筒组单因素分析

3.1 压缩式胶筒组数值分析结果

常规压缩式胶筒组Mises 应力云图如图3所示。

图3 压缩式胶筒组Mises 应力云图Fig.3 Mises stress cloud map of compression-type rubber cylinder assembly

从图3中可以看出:胶筒1并没有完全压缩,胶筒内壁与中心管没有完全接触且存在缝隙,说明受限于单向施加载荷的影响导致远离载荷的胶筒难以产生足够的变形,胶筒有产生肩突的现象但不明显;胶筒2作为中间胶筒受载较胶筒1明显改善,胶筒与中心管和井壁完全贴合,有一定的肩突现象;胶筒3离受载荷端最近,胶筒过度压缩产生了明显的肩突现象,上端肩突值比下端肩突值更加明显且应力更加集中。

从胶筒的应力分析可以看出,每个胶筒应力的最大位置都处于受载一端即隔环挤压胶筒发生肩突的区域,胶筒3的Mises 应力值最大为22.3 MPa,肩突值为5.8 mm。

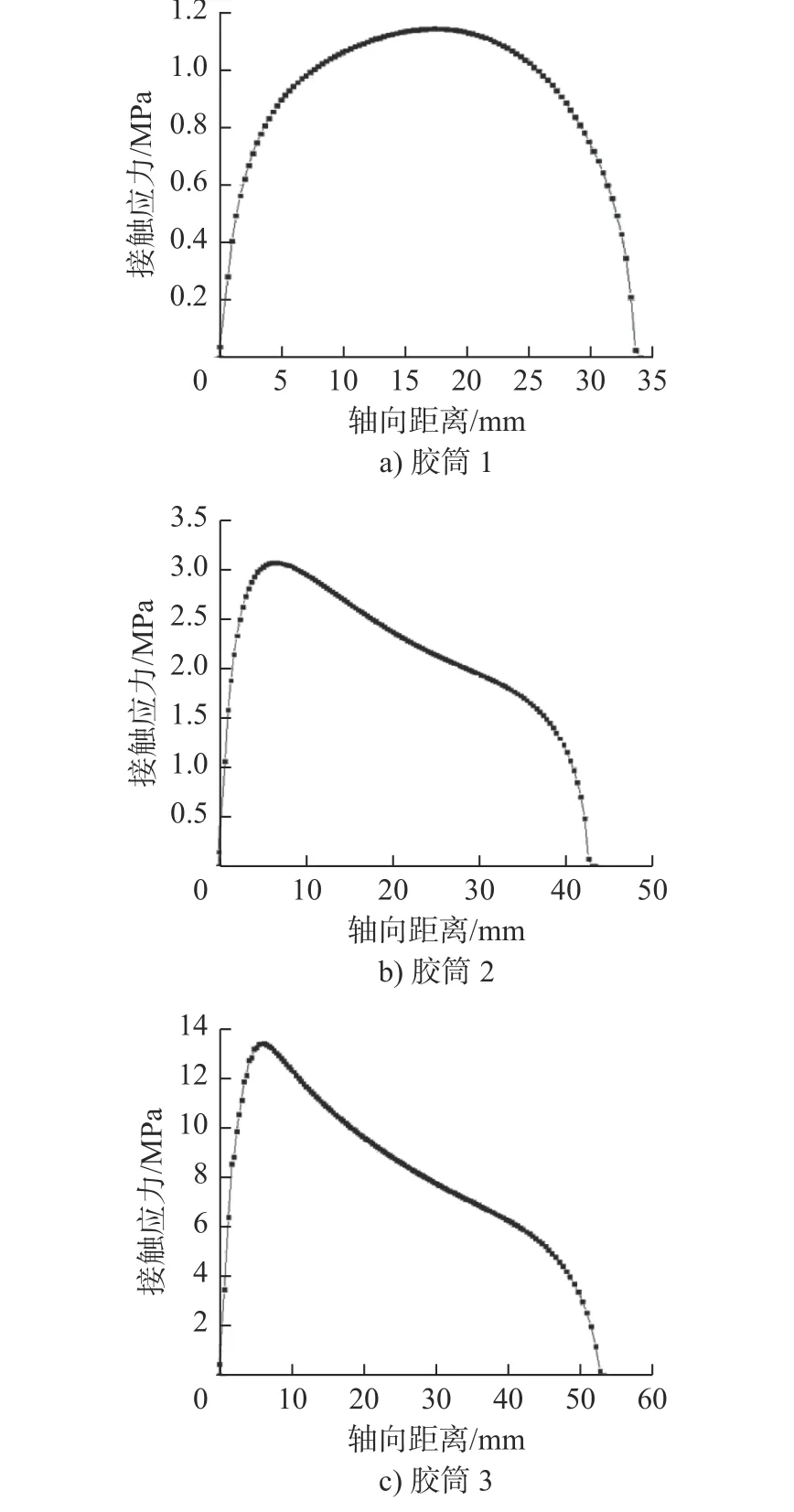

胶筒组沿轴向距离的接触应力曲线如图4所示。

图4 胶筒组沿轴向距离的接触应力曲线Fig.4 The contact stress curve along the axial distance of the cylinder assembly

从图4可以看出:胶筒1的最大值为1.1 MPa,密封性能系数K=31 MPa·mm;胶筒2的最大接触应力为3.1 MPa,密封性能系数K为94.4 MPa·mm;胶筒3的最大接触应力为13.4 MPa,密封性能系数K=429.5 MPa·mm。由于胶筒1和胶筒2的密封性能系数以及整体接触应力相较于胶筒3差距较大,表明胶筒3是胶筒组中的主要密封部分,很大程度上决定了压缩式胶筒组的密封性能。

3.2 内衬套结构对压缩胶筒密封性能的影响

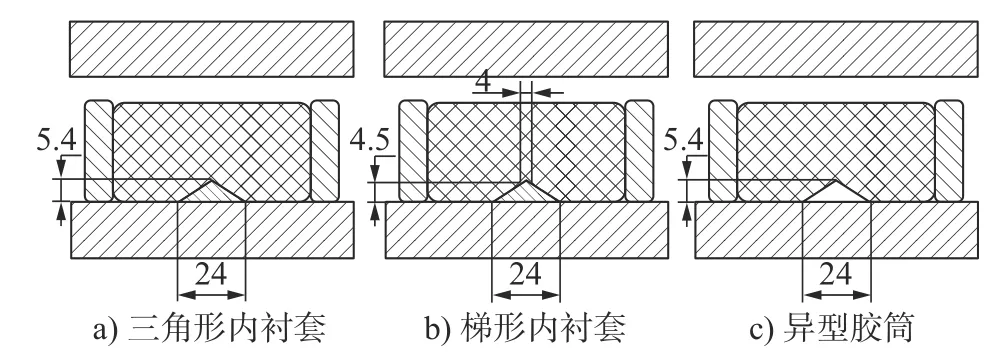

压缩式胶筒在坐封时,胶筒1和胶筒2由于离载荷端较远,坐封不完全,最终导致接触应力与密封性能系数都较低。如图5所示,通过在胶筒内壁与中心管之间添加不同形状的内衬套结构和考虑无内衬套的异型胶筒结构,分析胶筒组在轴向载荷下的变形情况以及胶筒组与井壁之间接触压力的变化[14]。

图5 3种内衬套结构参数Fig.5 Structural parameters of three types of inner liner

不同内衬套结构胶筒组的接触应力曲线如图6所示。从图6中可以看出:横坐标为实际应力产生的位置,虽然内衬套结构对应力位置会产生一定的影响,但差别不大,3种结构最大应力都出现在胶筒3与上隔环接触位置[15]。胶筒组整体应力情况沿加载端轴向减小,最大接触应力分别为三角形14 MPa、梯形14.2 MPa、异型胶筒14.3 MPa,相较于常规胶筒的13.4 MPa 均有一定提升;整体接触应力三角形和梯形内衬套提升明显,异型胶筒在沿着轴向距离的接触应力下降较快。

图6 不同内衬套结构胶筒组的接触应力曲线Fig.6 Contact stress curves of cylinder assemblies with different inner liner structures

不同内衬套结构胶筒组的密封性能系数曲线如图7所示。从图7中可以看出:胶筒组和单个胶筒的变化趋势一致;异型胶筒的K值相比于常规胶筒有一定减少,仅为552.1 MPa·mm;三角形内衬套和梯形内衬套对于胶筒的密封性能均有提升,其中三角形内衬套提升最大,相较于常规胶筒K值提升了16.1%,达到644.2 MPa·mm。相反,异型胶筒的K值相比于常规胶筒在一定程度上有所减少。

图7 不同内衬套结构胶筒组的密封性能系数曲线Fig.7 Coefficient of sealing performance curves for cylinder assemblies with different inner liner structures

不同内衬套结构的肩突值曲线图、压缩距柱状图、胶筒变形图如图8所示。从图8中可以看出:异型胶筒的中间留有凹槽易压缩,其压缩距最大为53.4 mm,其余两种结构的压缩距均为51 mm 左右,无明显变化;异型胶筒的肩突值最大为6.2 mm,三角形结构较常规胶筒提升约5.2%为6.06 mm;整体变形情况,三角形结构坐封后空隙少,压缩效果好,其次是梯形结构,而异型胶筒空隙大、效果最差。

图8 不同内衬套结构肩突曲线、压缩距柱状及胶筒变形图Fig.8 Shoulder protrusion curves,compressed distance cylinder charts,and cylinder deformation maps for cylinder assemblies with different inner liner structures

综上所述:内衬套结构能够增强胶筒组的密封性能,其中三角形内衬套的效果最好,压缩相对更加完全,且对于肩突值的影响较小,不会增加肩突风险;异型胶筒虽然在最大接触应力方面效果更好,但其接触应力趋势下降太快,密封性能系数低。

3.3 防突结构对压缩胶筒密封性能的影响

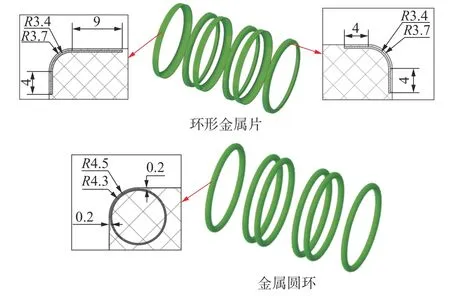

在实际工作条件下,肩突是导致胶筒破坏的主要原因[16],所以需要对密封胶筒进行防突结构的设计与分析。这里提出两种防突结构:金属圆环和环形金属片,结构参数如图9所示。

图9 两种防突结构结构参数Fig.9 Structural parameters of two types of anti-protrusion structures

添加防突结构后,3种胶筒组的接触应力曲线如图10所示。从图10中可以看出:3种结构最大应力都在胶筒3与上隔环接触位置,且位置几乎相同。添加环形金属片后,胶筒2和胶筒3都出现了接触应力陡然升高随后回落,其接触应力的最大值分别为8.4 MPa、13.6 MPa,分析认为这是由于钢片变形后产生的回弹力引起的应力畸变;而添加金属圆环后,最大接触应力值为12.7 MPa,相较于常规胶筒减少了5.2%。通过常规与金属圆环的接触应力曲线发现:常规胶筒的最大接触应力发生在胶筒3的端部;由于金属圆环结构增强了胶筒端部的刚度,在同样载荷下金属圆环胶筒端部变形相较于常规胶筒变形程度较低,这就会降低胶筒组的最大接触应力,胶筒1和胶筒2处金属圆环产生的最大接触应力分别为1.7 MPa 和4.4 MPa,相较于常规胶筒分别提高了54.5%和41.9%。从接触长度方面看,常规胶筒的接触长度包括由于肩突而产生的接触面,所以环形金属片和金属圆环的接触长度相较于常规胶筒有所缩短。

图10 3种结构胶筒组的接触应力曲线Fig.10 Contact stress curves for three types of cylinder assemblies with different structures

3种结构胶筒组的密封性能系数曲线如图11所示,从图中可以看出:添加环形金属片胶筒组的密封性能系数K值相较于常规胶筒组减少了39%,为338.53 MPa·mm,其中胶筒3的K值减少了近一半;而添加金属圆环后,胶筒1和胶筒2的K值较常规胶筒均有提升,胶筒3的K值有所减少,胶筒组整体K值提升了14.1 MPa·mm。总体来说,加入环形金属片后,胶筒组的密封性能系数降低明显,而加入金属圆环后,胶筒组的密封性能系数小幅提高。

图11 3种结构胶筒组的密封性能系数曲线Fig.11 Coefficient of sealing performance curves for three types of cylinder assemblies with different structures

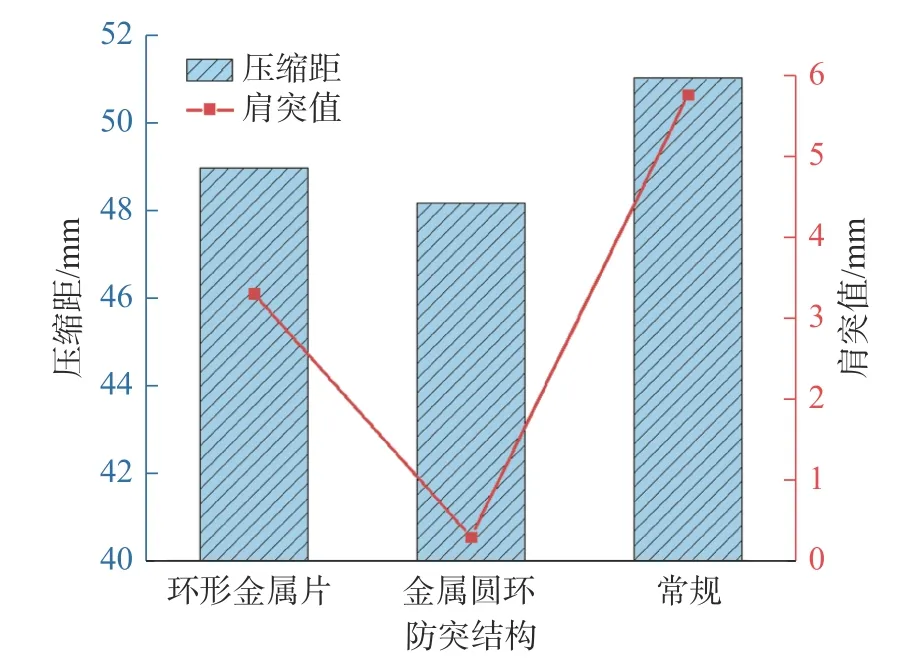

3种结构胶筒的肩突值曲线图、压缩距柱状图如图12所示。

图12 3种结构胶筒的肩突值曲线图、压缩距柱状图Fig.12 Shoulder protrusion value curves and compressed distance cylinder charts for three types of cylinder assemblies with different structures

从肩突值曲线可以看出:防突结构对肩突现象的控制均有效果,添加环形金属片后胶筒组的肩突值降低了42.7%,为3.3 mm;添加金属圆环后,肩突值降低了94.8%,为0.3 mm。

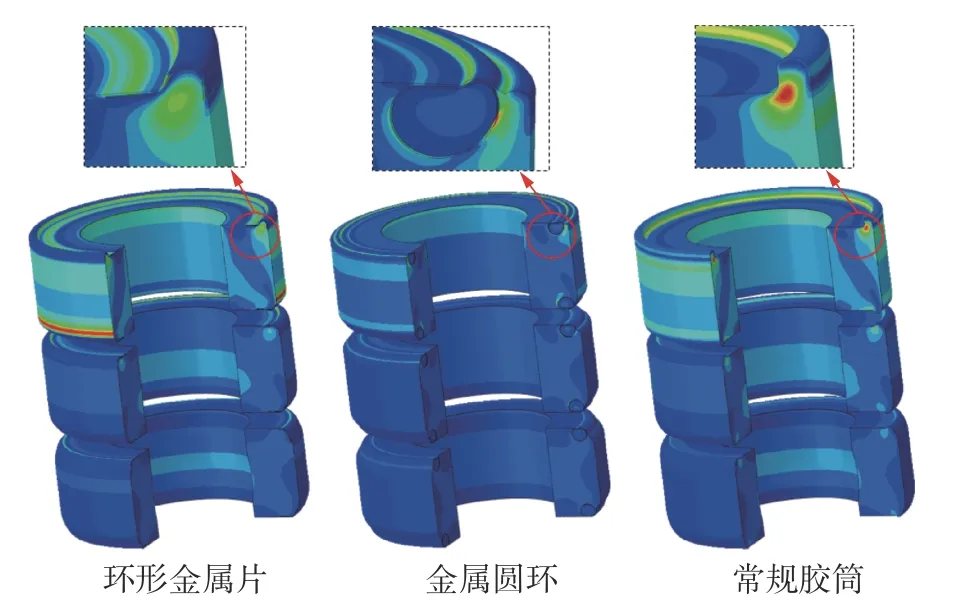

3种结构胶筒组最终变形情况如图13所示,环形金属片和金属圆环的肩突抑制效果明显。分析认为,防突结构增加了局部胶筒的刚度,导致胶筒变形减小,压缩距减少。

图13 3种结构胶筒变形图Fig.13 Deformation maps of three types of cylinder assemblies with different structures

综上所述:两种金属防突结构中金属圆环的防突能力更强,密封性能更好、整体性能更符合要求。由于防突结构的限制,两种添加金属防突结构的胶筒接触长度均有所缩短。且添加了金属圆环结构的胶筒组,因其接触应力的提高以及均匀性,使得密封性能较常规胶筒组更强。

3.4 关键结构优化前后整体性能对比

通过增加内衬套和防突结构对压缩式胶筒组的结构参数进行优化,并与优化前的情况进行对比分析,得到胶筒组的变形对比图和胶筒组接触应力对比曲线,如图14和图15所示。

图14 优化前后胶筒变形位移对比图Fig.14 Comparison of cylinder deformation displacement before and after optimization

图15 优化前后胶筒接触应力对比曲线Fig.15 Comparison of cylinder contact stress curves before and after optimization

从图4可以看出:优化后胶筒组的肩突现象得到抑制;优化后胶筒1的压缩程度完全没有空隙,而优化前胶筒1压缩不完全。

从接触应力对比曲线可以看出:优化后胶筒3的曲线更加平稳,胶筒2的最大接触应力提升了83.9%,为5.7 MPa,胶筒3的最大接触应力提升了209.1%,为3.4 MPa。

优化前后的最大接触应力、密封性能系数和肩突值如表2所示。从表2中可以看出:结构优化前后的最大接触应力值变化不大,最大接触应力优化后降低3.7%,密封性能系数提高32.1%,肩突值降低77.9%,优化后整体性能提升较明显。

表2 优化前后值与优化预测值分析表Tab.2 Analysis of values before and after optimization and predicted optimization values

综上所述:通过内衬套结构与防突结构的结合,其中防突结构能够抑制胶筒产生的肩突现象,内衬套结构能够提高胶筒整体的接触应力,优化后整体密封性能显著提高。

4 压缩式胶筒组优化后裸眼密封性能分析

4.1 裸眼井壁模型的建立

封隔器工作环境为裸眼井壁。为探究压缩式胶筒组在不规则井壁中的密封情况,通过SolidWorks三维建模软件,以两条边界线为界,在两条边界线之间随机取点所生成的曲线定为裸眼井壁曲线。使用扫描特征沿闭合路径通过扫描闭合轮廓来生成三维裸眼井壁[17]如图16所示。

4.2 压缩式胶筒组在不规则井壁中的密封性能分析

将裸眼井壁模型导入ABAQUS 仿真软件中,对压缩式胶筒组在不规则井壁中密封性能进行仿真分析,并对其在平滑井壁和不规则井壁中的密封性能进行对比。胶筒组在裸眼井壁的接触应力云图如图17所示。

图17 压缩式胶筒组在裸眼井壁的接触应力云图Fig.17 Contact stress cloud map of compression-type rubber cylinder assembly on an open hole well wall

从图17中可以看出:由于裸眼井壁的凹凸不平,胶筒组的接触应力也出现了分布不均的现象;胶筒3的最大接触应力最大为15.3 MPa,相较于平滑井壁的12.9 MPa 增大了2.4 MPa。分析认为,不规则的井壁导致胶筒出现应力集中,最大接触应力增加。

为进一步探究该封隔器在不规则井壁中的密封能力,分别从周向和轴向对胶筒的接触应力和密封性能系数进行研究,重点分析胶筒3的接触应力。

图18为胶筒3中部的周向接触应力曲线图。从图18中可以看出:井壁截面曲线半径与接触应力曲线成反比关系,井壁截面曲线半径增大,接触应力减小;从仿真结果可以得出:胶筒在不规则井壁中的接触应力大于在平滑井壁中接触应力,肩突值也由1.28 mm 增加至1.65 mm。

图18 周向接触应力曲线Fig.18 Circumferential contact stress curve

图19为胶筒3轴向接触应力对比图。从图19中可以看出:通过与平滑井壁接触应力曲线的对比可以看出井壁半径的变化对胶筒轴向接触应力变化的趋势影响不大,在轴向距离为10~20 mm 时,井壁截面曲线半径出现峰值,接触应力出现小幅下降随后回升。不规则井壁密封性能系数为480.4 MPa·mm,大于平滑井壁密封性能系数446.6 MPa·mm,相差7.5%。

图19 轴向接触应力曲线Fig.19 Axial contact stress curve

通过分析压缩式胶筒组在裸眼井壁中的密封性可以得出:不规则井壁对于胶筒组的密封性能有较大的影响,井壁的变化造成了接触应力的提高和降低。分析认为,由于井壁的不规则变化,导致井壁出现了凹陷,胶筒组在受到挤压发生径向变形,凹陷周围的井壁限制了胶筒进一步的变化,因此胶筒在凹陷处的接触应力较小;而在井壁突起处,胶筒组产生应力集中,接触应力较大。另一方面,密封性能系数、接触应力和肩突值均增大的原因在于不规则裸眼井壁的建模时考虑了井壁的扩径率,导致胶筒组压缩距离更大,胶筒变形越大,使胶筒组的接触应力越大,肩突值增加,密封性能系数提高。

综上所述,压缩式胶筒组在不规则井壁中的接触应力曲线整体高于在平滑井壁中的接触应力的曲线,但不显著。分析认为,这是由于压缩式胶筒组坐封时需要迫使胶筒径向变形密封,因此井壁半径变大,压缩距增大,接触应力增大,从而对于密封性能影响较大。

5 结论

1)基于封隔器的密封准则建立了封隔器密封性能评价指标。

2)对压缩式胶筒的关键结构进行单因素优化,并对其密封性能进行分析对比。通过分析得出:常规胶筒添加三角形内衬套结构和胶筒金属圆环防突结构能够显著增加其密封性能。

3)在胶筒组上添加内衬套结构与防突结构后,通过ABAQUS 仿真对比得出:优化后的胶筒组密封性能系数提高了32.1%,肩突值降低了77.9%。

4)开展了压缩式封隔器胶筒在不规则井壁中的密封性能分析,结果表明:井壁的不规则会使胶筒产生应力集中,接触应力相较于平滑井壁时会发生上下波动。总体来说,若井壁的不规则度控制在一定范围之内,则裸眼井壁对封隔器的密封性能影响不大。