多载荷历程作用下螺栓结合部特性实验及分析

卢世坤,华灯鑫,李鹏阳

(西安理工大学 机械与精密仪器学院,西安 710048)

高档数控机床、航天航空设备等成为中国制造业重要的战略必争领域[1],其意义在于锚定我国装备制造业全球竞争的地位。这些设备是复杂的机械结构系统,由众多零件相互连接构成。因螺栓连接具有方便、易拆卸、易更换等优点,被广泛应用,而螺栓连接的强度、精度等直接影响着设备的性能[2],特别是精密机械中对螺栓连接要求更高,因此不能忽视螺栓连接特性对设备的静、动态特性影响[3-4]。螺栓连接对设备刚度特性[5-8]的影响,表现为螺栓连接刚度对设备性能的影响,螺栓连接刚度是指包括螺栓、被连接件在内的螺栓结构整体刚度[9-11]。刚度特性直接影响着动态特性[12],影响着设备的工作精度、加工效率,甚至对智能化发展造成障碍。螺栓连接刚度既和螺栓几何参数、材料特性等有关,也和被连接件的几何参数、材料特性有关,掌握这些几何参数及材料特性参数对螺栓连接刚度特性的影响规律,对指导螺栓连接的结构设计和材料选择,对设计优质高档、高精密设备具有重要的意义[13]。螺栓连接结合面刚度特性主要包括[13-16]静态法向刚度特性[17]、静态切向刚度特性[18]等,这些特性与结合面表面微观形貌、材料、表面层物理化学特性有关,还与零件表面车、铣、刨、磨、镗等加工方式以及淬火、渗碳、发黑、发蓝等表面处理方式有关,这些表面加工方式形成的表面粗糙度大小等因素对结合面特性都有影响[19-22]。通过研究获得结合面特性,以及寻找相关规律,根据表面加工、表面处理、材料特性、粗糙度等情况,来预测不易测得表面结合面的特性,指导科学技术人员的研究、开发与设计。

螺栓结合部(结合部包括螺母、被连接件、螺栓头等及其它们之间的结合面)的刚度特性对设备刚度特性的影响很大。目前相关结合部刚度特性的研究,主要集中在不同粗糙度结合部的横向对比。为保证高档智能机床、航空器等装备处于良好工作状态,一般要对它们进行定期维修。但现有研究忽视了同一结合部多次循环历程加载前后刚度特性的纵向对比,忽视了多次循环历程加载前后表面部分微凸体高度变化的纵向对比。针对这一问题,基于实验研究了粗糙表面单元螺栓结合部刚度特性及表面部分微凸体高度在循环载荷历程作用下的变化。

1 实验原理

1.1 单元螺栓结合部载荷特性实验原理

由于金属是弹塑性材料,其表面微凸体在载荷作用下易发生弹性、塑性变形[23-25],螺栓连接在预紧力的作用下,结合面上的微凸体易发生塑性变形,这势必对螺栓结合部静动态特性产生影响,为了准确掌握预紧力作用下的表面微凸体随预紧载荷的变化,有必要进行深入研究。

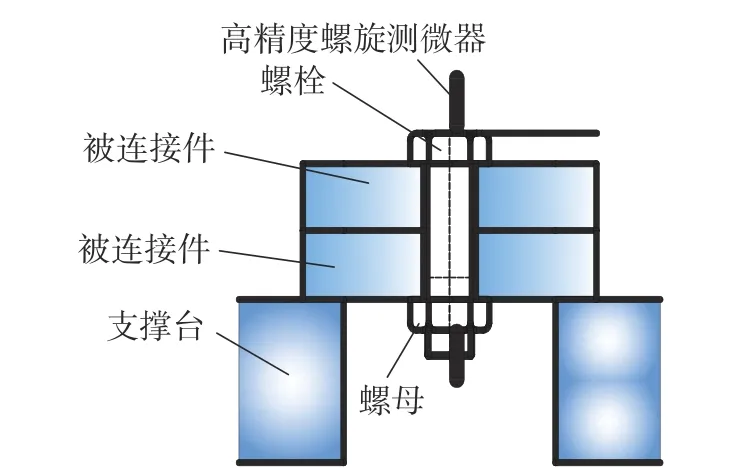

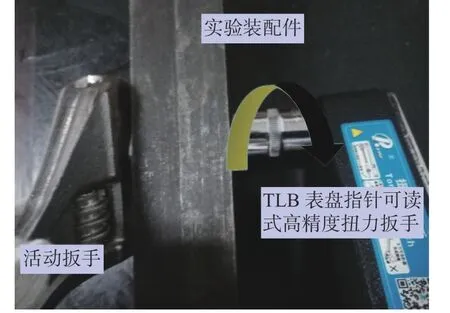

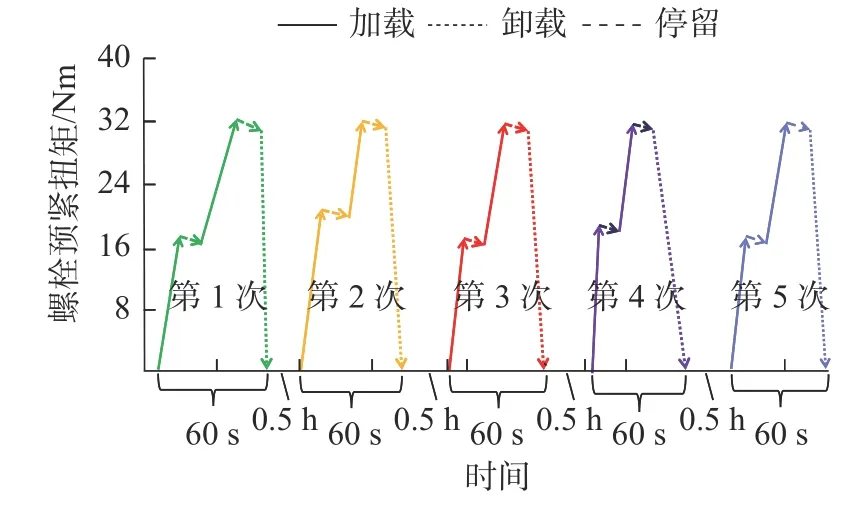

为研究螺栓结合部静态特性及其结合面表面微凸体的变化,设计了单元螺栓装配体刚度实验装置,实验原理如图1所示。采用读数式扭矩扳手加载预紧力,预紧力的施加如图2所示。图3为预紧力加载试验加载方案图,每次加载预紧力矩和力矩作用时间相等,卸载载荷时间也相等。

图1 实验原理图Fig.1 Schematic diagram of the experiment

图2 螺栓预紧扭矩施加图Fig.2 Application of bolt preload torque

图3 预紧力矩施加方案Fig.3 Application scheme of the pretension torque

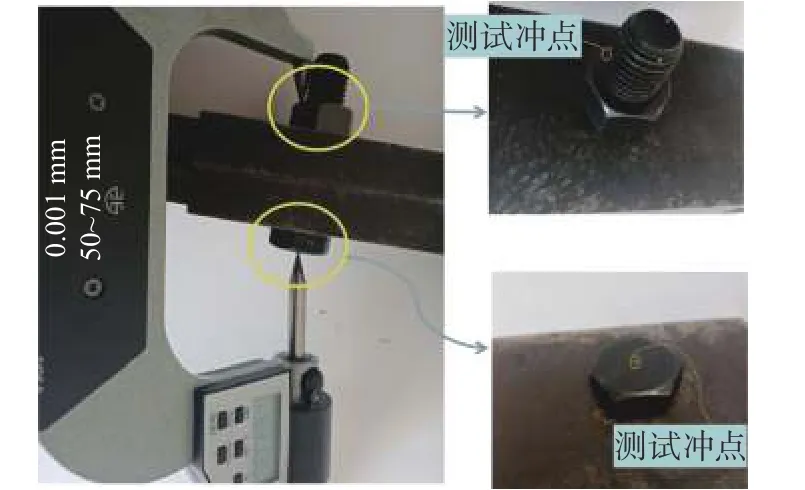

用高精度螺旋测微器测量被连接件及螺栓头的变形,螺旋测微器的精度为0.001 mm。

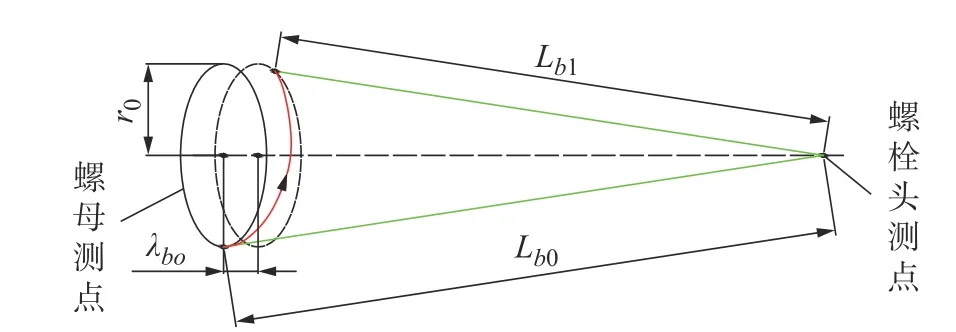

螺栓被连接件变形检测实验现场如图4所示。实验测试变形计算原理如图5所示。

图4 测试现场图及测点细节Fig.4 Test site and test details

图5 螺栓被连接件变形测试原理图Fig.5 Deformation measuring principle diagram of the connected parts

因被测两点之间所在直线并不垂直于结合面表面,因此,需要建立两点之间距离与结合部变形之间的关系式。根据几何关系,图5中变量之间的关系,每一次螺栓预紧扭矩作用前的结合部两点间的距离Lb0及每一次螺栓预紧扭矩作用后结合部两点间的距离Lb1,可以通过螺栓测微器直接测量得到,又半径r0为已知量,因此可以计算得到λbo的值。为了减小测量误差,采用定点测量,首先在螺栓头、螺母外侧圆心处用冲头做测量位置标记如图4所示,以保证每次测量时螺栓测微器尖头在同一位置。

1.2 结合面表面粗糙度实验原理

1.2.1 结合面表面粗糙度实验系统

为了得到结合面表面特性,需要对结合面表面进行检测,本文采用表面粗糙度仪进行表面形貌的测量,粗糙度仪的型号为TR200,分辨率为0.001 μm,测试现场如图6所示,测试系统由高度调节架、表面粗糙度仪、测试台、数据传输线、数据显示电脑等组成。

图6 螺栓连接结合面表面特征测试现场Fig.6 Measurement of the surface characteristics of the interface

1.2.2 结合面表面实验材料

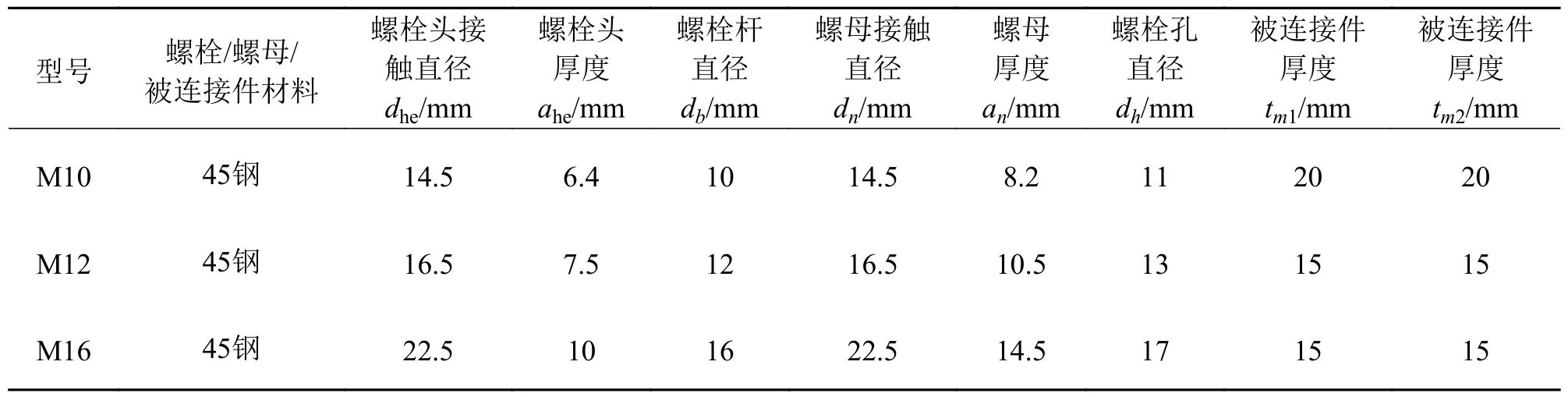

为研究螺栓装配体在预紧载荷作用下的变形规律,需要对螺栓装配体进行实验测试,被连接件用45钢制造,并表面高频淬火,采用8.8级螺栓及螺母,实验测试被连接件、螺栓及螺母的几何参数与材料参数如表1所示。实验测试的被连接件如图7所示。

表1 M10螺栓连接参数表Tab.1 M10 bolt connection parameter table

图7 实验测试的被连接件Fig.7 Bolt connected parts

2 实验结果及分析

2.1 单元螺栓结合部实验结果及分析

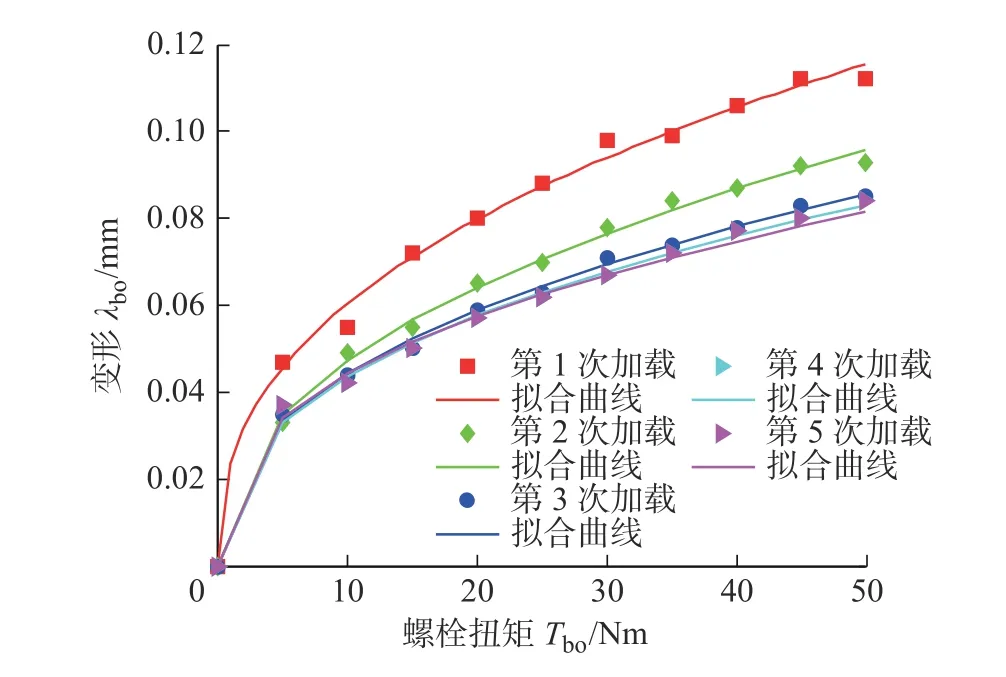

实验测试了上述螺栓规格为M10、M12、M16的3种螺栓连接件,然后对各规格单元螺栓结合部各次测量所得数据进行了拟合,拟合时使拟合曲线和实验数据之间的误差尽量小,各规格单元螺栓结合部各次测量值和拟合值对比,如图8~图10所示。

图8 M10单元螺栓结合部变形测试结果的曲线拟合Fig.8 Curve fitting of deformation test results of M10 unit bolt joint

图9 M12螺栓单元结合部变形测试结果的曲线拟合Fig.9 Curve fitting of deformation test results of M12 unit bolt joint

图10 M16螺栓单元结合部变形测试结果的曲线拟合Fig.10 Curve fitting of deformation test results of M16 unit bolt joint

从图8~图10中可以看出,实验曲线与拟合理论曲线吻合较好。拟合后所得各规格单元螺栓结合部的变形与压强之间的特性关系式分别如下:

M10单元螺栓结合部变形各次测试结果的曲线拟合为:

式中:Tbo单位为Nm,λbo单位为mm。

M12单元螺栓结合部变形各次测试结果的曲线拟合为:

M16单元螺栓结合部变形各次测试结果的曲线拟合为:

从经拟合后关系式(1)~式(15)研究发现:多结合面单元螺栓结合部载荷-位移变化规律按照幂指数变化。

纵向比较研究发现:多结合面单元螺栓结合部特性随载荷作用历程循环次数的变化而变化,即:第一次压力载荷作用历程多结合面单元结合部变形最大,以后每一次历程结合部变形逐渐减小,随着作用历程次数的增加,变形的变化逐渐趋于减小,最终相邻历程载荷作用时,变形的变化几乎不变。因螺栓规格越大,其结合面接触面积越大,因此从图8~图10可以看出,螺栓头接触面积越大,在预紧力作用后,单元螺栓结合部变形越小,即:刚度越大。

2.2 循环载荷作用对结合面表面影响的实验结果及分析

为了研究预紧载荷循环作用对结合面部分微凸体高度变化的影响,使用电子显微镜观察了结合面螺栓孔周围表面变形区域微观形貌(如图11所示)。

图11 电子显微镜表面塑性变形观察结果Fig.11 Results of surface plastic deformation observed by electron microscope

由图11可以看出,图中方框内有白色亮点,这是由于结合面部分微凸体发生了塑性变形,方框内白色亮点即为塑性变形点。

3 结论

1)多结合面单元螺栓结合部的单次载荷-位移变化规律也按照幂指数变化,多结合面单元螺栓结合部的多次载荷-位移特性随载荷作用历程循环次数的变化而变化,即:第一次压力载荷作用历程多结合面单元结合部变形最大,以后每一次载荷历程多结合面单元结合部变形逐渐减小,随着载荷作用历程次数的增加,变形的变化逐渐趋于减小,最终相邻历程载荷作用时,变形的变化几乎不变。

2)结合面表面部分微凸体在螺栓多次循环预紧载荷作用下有变化,即:结合面表面部分微凸体高度在螺栓多次循环预紧载荷作用下变小,经分析,这是由于金属材料的弹-塑性特性所致,微观范围内凸峰在多次压力作用下塑性变形导致高度变小。