纤维混凝土对深埋调蓄盾构隧道管片力学性能的影响

张金生 庄欠伟 李 东 张 弛

(1. 上海大学力学与工程科学学院土木工程系, 上海 200444; 2. 上海隧道工程有限公司, 上海 200032)

随着地下空间技术的快速发展, 盾构隧道因其施工周期短、对周围建筑影响小的优势被广泛应用于城市轨道交通、水工等领域[1]. 绝大多数盾构隧道由预制混凝土管片拼接组装而成[2]. 由于混凝土材料本身的脆性和较低的抗拉强度, 传统的钢筋混凝土预制管片很容易在生产、运输、使用过程中发生开裂甚至损坏, 导致隧道的安全性、抗渗性以及耐久性会因为这些裂缝的存在而受到很大的影响[3]. 目前, 主要通过在混凝土中掺入适量纤维以提高其抗裂性能, 限制混凝土裂缝的开展, 防止管片出现局部损伤, 提高管片的抗冲击性能[4-5].

现阶段在隧道中应用较多的是钢纤维. 孟龙等[6]经过试验得出钢纤维的掺入使混凝土的抗剪强度、抗弯强度、抗压强度都得到明显的提升. Abbas 等[7]发现传统钢筋笼与钢纤维共同加固的综合体系可以获得更好的结构性能. 秦拥军等[8]的研究结果表明, 钢纤维减小了混凝土表面的弹塑性变形, 抑制了试验梁裂缝的产生并提高了试验梁的承载力. 明维等[9]的试验结果表明, 高分子合成纤维可以显著提高混凝土的韧性、抗弯性能以及抗冲击性能. 杨骁等[10]的研究结果表明, 纤维增强复合材料可以有效减小梁的初始弹性挠度和蠕变稳态挠度.

相较于钢纤维混凝土在隧道工程中较为成熟的应用, 国内结构性粗合成纤维的应用还较少, 而国外在使用粗合成纤维代替钢筋网片和钢纤维, 降低材料和人工成本方面已有大量的工程案例[11]. 粗合成纤维具有接近钢纤维的结构承载能力, 可降低裂缝的宽度, 更重要的是, 粗合成纤维不会像钢纤维一样发生腐蚀. 因此, 粗合成纤维混凝土管片在抗腐蚀和耐久性上有着钢纤维所没有的优势, 适用于蓄水或土壤环境具有侵蚀性的隧道[12-13].

苏州河段深层排水调蓄管道系统工程隧道采用单层衬砌盾构隧道, 内径8~10 m, 最大覆土厚度50 m, 最大内水压0.5 MPa. 为了克服无纤维混凝土管片易开裂、安全性差, 以及钢纤维混凝土管片耐腐蚀和耐久性差的不足, 进一步推进纤维混凝土在深隧工程中的应用, 本工作采用两种新型粗合成纤维(Barchip 纤维、同维纤维) 掺入到管片混凝土中, 以期管片能在控制裂缝发展和提高安全性的同时, 达到较高的抗腐蚀性和耐久性, 满足隧道管片在高内水压以及高土压力条件下正常工作的要求.

为了验证该方案的可行性, 本工作设计并浇筑了不掺入纤维、掺入钢纤维、掺入Barchip纤维、掺入同维纤维4 组混凝土材料的管片梁试件和管片接头试件, 并分别进行压弯试验, 以获得其承载能力、刚度等力学性能, 并对相关数据进行对比从而获得其性能差异.

1 纤维混凝土材料强度

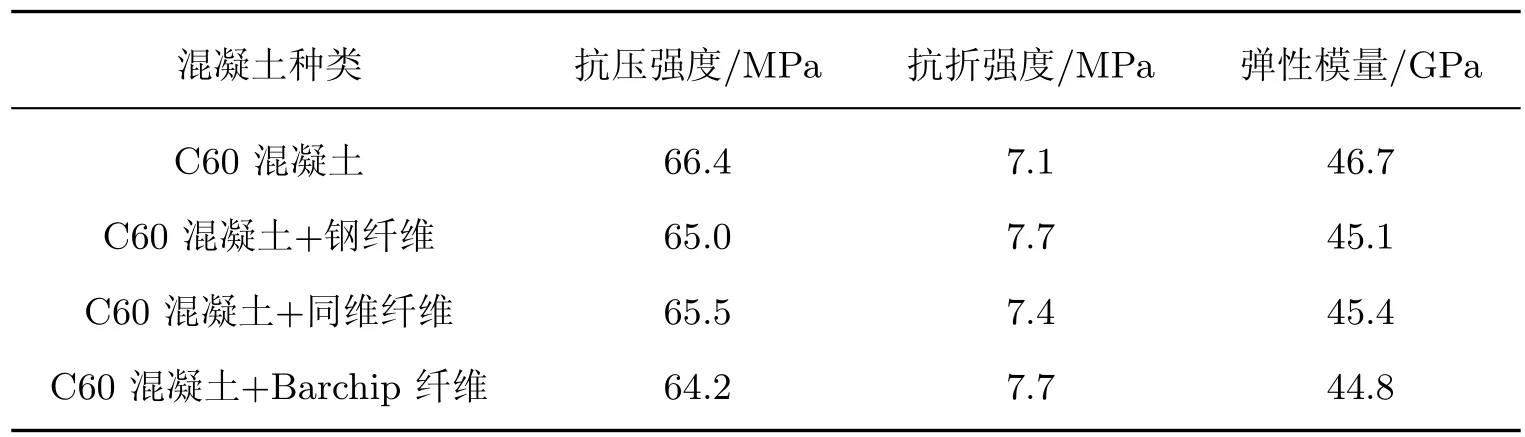

本试验共分为不掺入纤维、掺入钢纤维、掺入Barchip 纤维、掺入同维纤维4 组, 其中纤维的主要性能参数如表1 所示. 混凝土材料的抗压强度和抗折强度试验流程是相对固定和成熟的. 本试验按照《GB/T 50081—2019 普通混凝土力学性能试验标准》中的相关要求进行测定. 4 组混凝土材料的强度试验结果如表2 所示. 可以发现: 纤维的掺入使骨料的比表面积增大, 混凝土内部的密实度有所下降, 导致混凝土的抗压强度和弹性模量均有所降低; 3 组纤维的掺入通过增强混凝土的抗拉能力, 均不同程度地提高了混凝土的抗折强度, 其中Barchip 纤维和钢纤维提高了8.5%, 同维纤维提高了4.2%.

表1 不同纤维性能参数Table 1 Performance parameters of different fibers

表2 纤维混凝土力学性能Table 2 Mechanical properties of fiber reinforced concrete

2 试验设备和方法

2.1 试验试件

本试验采用1∶1 钢筋混凝土足尺试件. 试验共分为两部分: 管片梁试验和管片接头试验.由于弯接头接缝的受力和变形规律与直接头是相似的[14], 因此为了简化试件浇筑及加载, 同时保证接头部位在试验过程中受力明确, 采用平直试件代替弧形管片.

管片梁试件尺寸为3 m×1.5 m×0.65 m,混凝土标号为C60,钢筋强度等级为HRB400. 管片接头试件半块的尺寸为1.5 m×1.5 m×0.65 m, 每组由两个半块通过手孔连接, 每个手孔配有2 根螺栓. 螺栓采用10.9 级M39 直螺栓, 弹性模量为2.1×105MPa, 屈服强度为900 MPa,屈服应变为42.86×10-4ε. 图1 为管片接头试件示意图.

图1 管片接头试件示意图Fig.1 Schematic diagram of segment joint specimen

2.2 加载方式

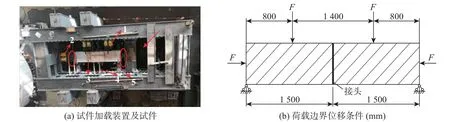

为消除重力对试验结果的影响, 通过侧向加载的试验装置(见图2(a), 其中1 为弯矩加载油缸、2 为轴力加载油缸、3 为加载试件、4 为拉杆、5 为分配梁、6 为主框架) 进行加载. 该装置通过轴向和垂向两套千斤顶对试件施加轴向荷载和垂向荷载, 向管片施加设定的弯矩和轴力. 管片底部与地面之间是配有滚珠的滚盘, 其作用是减小管片与地面之间的摩擦, 降低摩擦力对管片挠度变形的影响. 由于施加轴力较大, 因此轴力通过较宽的面荷载来施加. 为避免由于管片变形而使轴力变成偏心荷载, 影响管片实际加载弯矩, 在管片端部和千斤顶之间增加了铰接关节轴承, 使得试件端部有微小转动后轴力仍能通过均布荷载来施加, 不会产生附加弯矩. 弯矩的施加受管片变形的影响较小, 因此并没有在垂向千斤顶处布置铰接关节轴承. 试件荷载边界位移条件如图2(b) 所示.

图2 加载装置和边界条件Fig.2 Loading device and boundary conditions

2.3 测量及试件测点布置

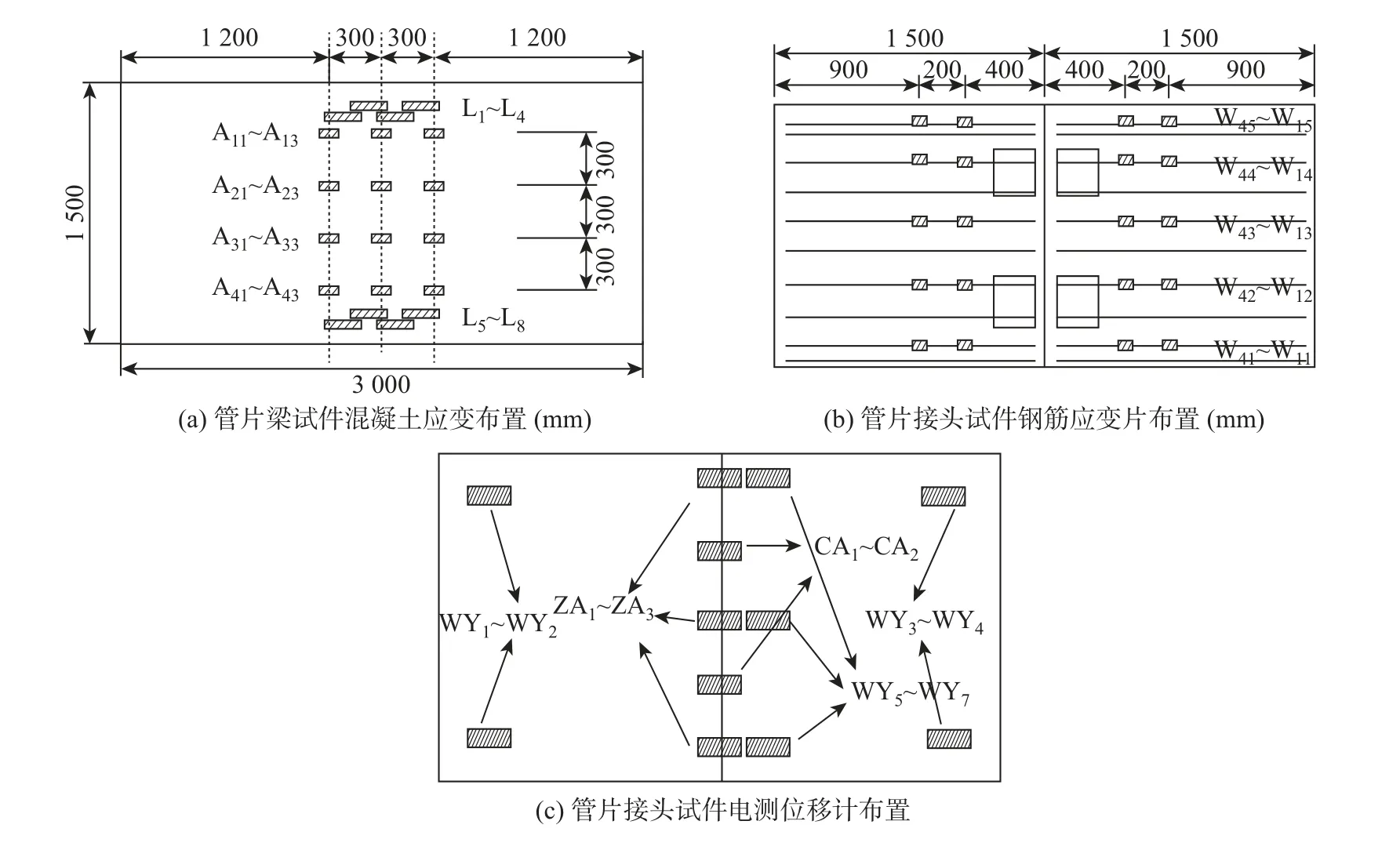

试验中直接测量的数据包括混凝土应变、钢筋应变、螺栓应变、管片垂直位移、接缝张开和错台、混凝土裂缝长度和宽度等. 按照《GB/T 50152—2012 混凝土结构试验方法标准》设计, 通过这些参数可以计算出接缝转角、接头抗弯刚度系数等. 本试验的测点布置如图3 所示,其中L 为用来捕捉裂缝出现的长应变片、W 为内弧面钢筋应变片、A 为内弧面、WY 为观测位移变形、CA 和ZA 分别为测量内弧面接缝位置处错台量和张开量的位移计.

图3 测点布置图Fig.3 Layout of the measuring points

混凝土应变采用电阻应变片B×120-50AA 测量, 直接在混凝土表面贴长标距电阻应变片.管片梁试验主要布置在内外弧面纯弯区, 分3 列布置, 间隔300 mm. 同时在内弧面纯弯区布置8 根B×120-150AA 应变片, 用以捕捉纯弯区裂缝的出现(见图3(a)). 钢筋应变采用电阻应变片B×120-5AA 测量, 在浇筑之前贴在钢筋上, 主要布置在内外弧面的主筋上(见图3(b)).螺栓应变也采用电阻应变片B×120-5AA 测量. 螺栓经过专门设计, 其螺纹表面开有凹槽, 应变片贴于其中. 管片位移通过一维位移传感器ZS1100-DT40 测量. 测量挠度变形布置在跨中和两端共10 支, 测量接头张开和错台量共布置10 支(见图3(c)).

2.4 试验工况

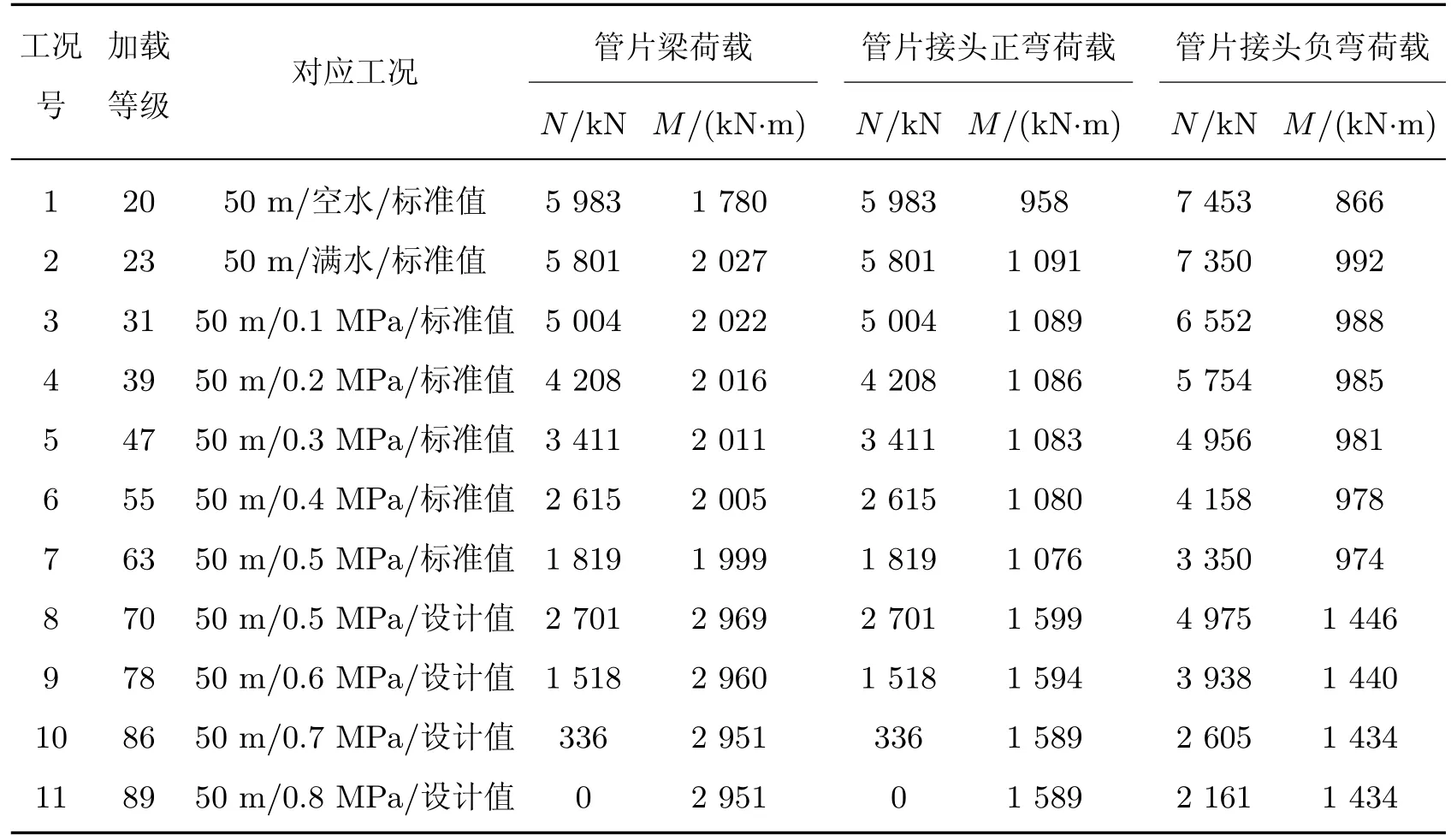

该工程隧道顶覆土最大深度约为50 m, 设计试验内径取9.0 m, 隧道拱顶处需承受最大0.5 MPa 的内水压. 由于是调蓄排洪隧道, 在使用过程中会遇到不同的工况, 例如不同的内水位, 因此在设计试验工况时应尽可能多地贴近实际工程中的情形. 综合考虑隧道埋深、内水压交替变化等特点后, 确定采用《GB 50157—2013 地铁设计规范》中的修正惯用法计算各工况下的管片接头内力. 具体计算参数如下: 土体重度为18.0 kN·m3; 静止土压力系数为0.48; 水平基床系数为9 000 kN·m3; 衬砌环刚度折减率η为0.7; 弯矩传递系数ξ为0.3[15-16].

在设计加载时, 根据不同工况计算所需施加的轴力与弯矩. 在不同工况转变之间, 设置不同数量的加载等级, 控制每级加载等级弯矩和轴力相差不大. 在计算设计值工况内力时, 根据建筑结构荷载规范, 结构重要性系数为1.1, 活载和恒载的荷载分项系数均为1.35. 具体加载工况如表3 所示, 其中50 m 表示隧道埋深; 0.1~0.8 MPa 表示拱顶内水压.

表3 试验工况Table 3 Test conditions

管片在安装时采用错缝拼装的方式, 其中管片梁荷载和管片接头正弯荷载均为拱顶位置处控制荷载, 管片接头负弯荷载为与拱顶夹角大约65°处控制荷载. 在管片梁荷载加载时, 为了考虑隧道蓄水排水的循环加载工况, 同时根据“先易后难” 的加载原则, 在加载时先按照接头正弯荷载加载至内水压0.5 MPa 标准值, 之后在不完全卸载的情况下, 继续按照管片梁试验荷载进行加载: 加载至80 级时达到工况1 对应的平板梁荷载; 达到最终工况11 时一共加载149 级.

3 试验结果

3.1 管片梁力学性能对比

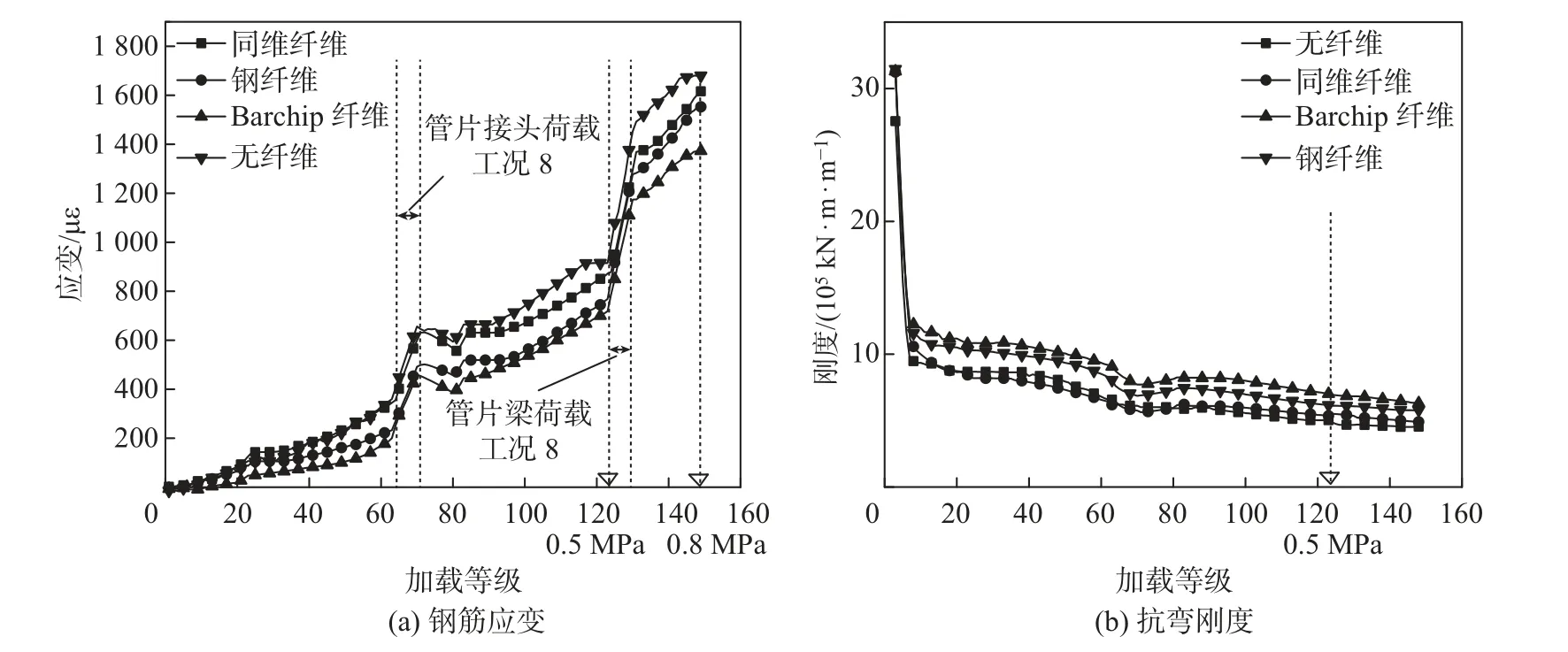

本试验从外弧面钢筋应变和抗弯刚度两方面对比了4 组混凝土材料的管片梁性能, 结果如图4 所示. 钢筋应变以位于中部的平均应变W3为例, 绘制4 组管片梁钢筋应力随加载等级的变化曲线. 从整体结果来看, 钢筋应变随着加载的进行逐渐增大, 其中在管片接头荷载和管片梁荷载的工况8 两段有迅速增长. 结合表3 可知: 这两段分别对应管片接头荷载和管片梁荷载在拱顶内水压达到0.5 MPa 时由标准值到设计值转变的加载段; 从偏心距可以看出此时弯矩较之轴力增大较快. 在从管片接头荷载工况8 至管片梁荷载工况1 的转变段(70~80 级段), 虽然弯矩也在增大, 但随着轴力的迅速增大偏心距反而减小, 钢筋应变有所下降. 相较于无纤维管片, 3 种纤维管片的钢筋应力有不同程度的降低, 即当拱顶内水压达到0.5 MPa 时,钢筋应力分别降低了8%、14%、22%. 可见, 掺入纤维加强了混凝土的抗拉能力, 从而降低了钢筋应力.

图4 不同纤维管片梁性能对比Fig.4 Performance comparisons of different fiber segment beams

对于单位宽度管片梁抗弯刚度B, 其计算公式为

式中:k为管片梁曲率;为纯弯段受压区混凝土的平均压应变;为纯弯段受拉区混凝土的平均拉应变;h为纯弯段混凝土受拉区应变片和受压区应变片的平均距离. 由于混凝土受拉区应变受裂缝出现和发展而变化混乱, 无法反应真实应变, 因此根据平截面假定, 将式(1) 转变为

式中:为钢筋平均拉应变;h0是纯弯段受拉钢筋应变片和混凝土受压区应变片的平均距离.

相较于无纤维管片, 掺入了钢纤维和Barchip 纤维的管片在抗弯承载力上有了较大的提高, 而掺入了同维纤维的管片刚度提高则较小. 从初始刚度来看, 钢纤维管片、Barchip 纤维管片、同维纤维管片相较于无纤维管片分别提高了14%、14%、6%. 当出现较多裂缝(达到0.5 MPa 内水压) 后, 钢纤维管片、Barchip 纤维管片、同维纤维管片相较于无纤维管片分别提高了40%、28%、13%.

3.2 管片接头力学性能对比

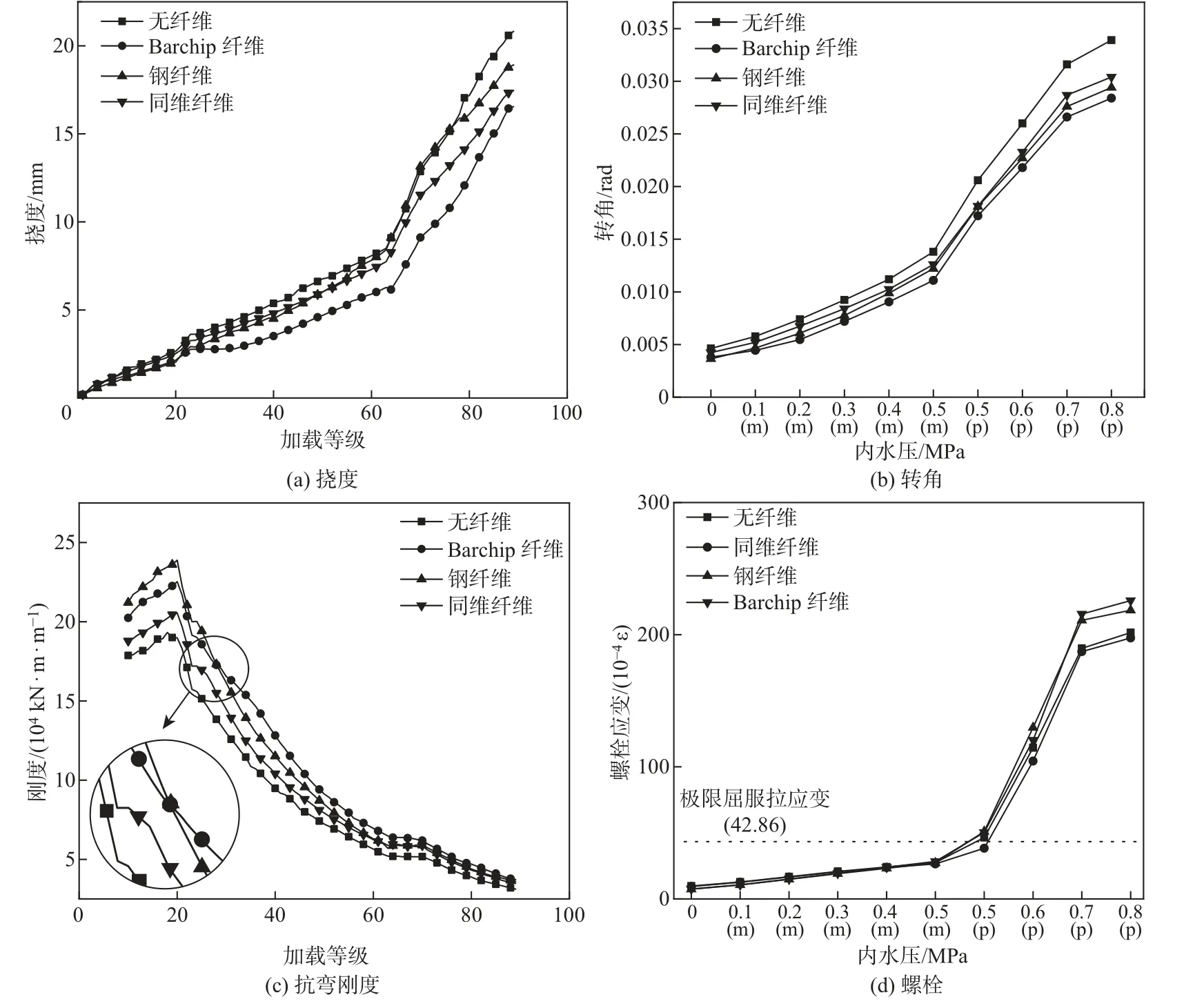

本试验通过挠度、转角、抗弯刚度以及螺栓应力4 个方面对比了4 组混凝土材料的管片接头力学性能差异, 结果如图5 所示, 其中m 表示荷载标准值、p 表示荷载设计值. 管片接头试件挠度随加载等级的变化情况如图5(a) 所示. 可以看出: 管片接头挠度随管片接头荷载的增加而增大, 并呈现一定的非线性特征; 在各个设计工况下管片接头挠度并未出现迅速增长现象, 表明管片接头并未达到承载力极限状态. 此外, 图5(a) 中的曲线明显表现出多段线性特征, 结合表3 进行分析可以看出: 挠度随着弯矩的增加而增大, 轴力的增大会抑制挠度的开展程度; 对比加载等级23~63、70~89 (加载弯矩保持不变, 轴力降低) 两段线性斜率, 发现随着弯矩的增大, 轴力在抑制挠度发展方面的作用愈加重要.

图5 不同纤维管片接头试件力学性能对比Fig.5 Comparisons of mechanical properties of different fiber segment joint specimens

4 组管片接头试件在加载试验前期的挠度变形基本一致. 这是由于当荷载较小时, 纤维并没有在其中发挥相应作用. 随着荷载的增大, 纤维抑制挠度发展的效果逐渐增强, 其中Barchip 纤维效果优于钢纤维和同维纤维, 其挠度在0.5 MPa 内水压标准值荷载下降低了26%, 在0.8 MPa 内水压设计值荷载下降低了21%.

4 组管片接头试件转角随内水压的变化情况如图5(b) 所示. 可以看出: 管片接头转角随内水压的增大而不断增大; 进入设计值工况后荷载偏心距增大; 随着荷载的增大, 受压区自嵌缝到外弧面出现不同程度的碎角, 内弧面手孔与混凝土连接处的裂缝增大, 导致管片接头刚度降低, 转角增大较快. 相较于无纤维管片, 当达到0.8 MPa 内水压设计值时, Barchip 纤维管片接头转角降低了20%, 钢纤维管片降低了12%, 同维纤维管片降低了10%.

4 组管片接头试件抗弯刚度随加载等级的变化情况如图5(c) 所示. 当加载至埋深为50 m,内水压为0 时, 随着管片接头部位嵌缝混凝土充分接触, 以及加载轴力达到最大值, 管片抗弯刚度达到最大值. 此时钢纤维管片抗弯刚度最大, Barchip 纤维管片次之, 同维纤维管片和无纤维管片略低. 之后, 随着轴力的降低或弯矩的增大, 抗弯刚度逐渐减小, 且在加载至0.1 MPa内水压之前, Barchip 纤维管片刚度超过了钢纤维管片. 在整个加载过程中, 4 组管片接头试件的抗弯刚度大小关系保持为Barchip 纤维>钢纤维>同维纤维>无纤维. 但当超过0.5 MPa内水压标准值荷载后, 不同纤维对管片接头的抗弯强度提高效果均有所降低, 且各组管片的抗弯刚度随内水压增加所产生的变化幅度较小.

4 组管片接头试件螺栓应变随内水压的变化情况如图5(d) 所示. 在达到0.5 MPa 内水压前, 螺栓应变随着荷载的增加逐渐增大, 4 组试件之间并没有明显差异. 当荷载加至0.5 MPa内水压后, 4 组试件螺栓相继进入屈服状态, 螺栓应变开始迅速增大. 虽然在整个加载过程中,螺栓并没有出现断裂, 但当加载至0.5 MPa 内水压后开始屈服, 产生了较大的变形. 这说明螺栓在相应工况下的强度储备较小. 因此, 后续试验以及相应工程应考虑增大螺栓直径或者提高螺栓强度等级来满足其工程需求.

3.3 裂缝发展特征和破坏模式

管片梁试件在加载过程中, 内弧面逐渐出现裂缝. 在比较4 组管片裂缝发展情况时, 在同一高度(距上边界300 mm 处) 取水平线, 分别对在跨中300 mm 以及整个长度所穿过的裂缝数量计数, 并通过裂缝观测仪测量裂缝宽度, 结果如表4 所示. 从裂缝发展情况来看, 加纤维管片均在一定程度上实现了裂缝由“粗而疏” 向“细而密” 的转变, 其中Barchip 纤维降低裂缝宽度的效果最佳.

表4 管片梁裂缝发展情况Table 4 Development of cracks in segment beams

在管片接头力学性能试验中, 为保证能顺利开展正负两种加载工况, 根据“先易后难” 的原则先进行负弯矩加载试验. 在无纤维管片接头负弯矩加载过程中, 自加载到20 级开始, 接头受压区侧面自嵌缝处与接缝夹角大约50°方向逐渐出现裂缝. 当加载至55 级即内水压达到0.4 MPa 标准值工况时, 裂缝明显发展成碎角. 此时为了避免试件发生严重破坏而无法开展正弯矩工况试验, 选择结束负弯矩加载试验. 为保证对比试验的一致性, 在后续3 组纤维管片接头负弯矩加载试验中, 也只进行到同样的工况. 4 组试验产生的碎角破坏情况如图6 所示.

在管片接头负弯矩加载过程中, 无纤维管片接头试件裂缝发展成碎角, 且该碎角在正弯矩加载过程中, 随着该处张开量的不断加大, 自然脱落. 钢纤维和同维纤维管片接头试件裂缝发展情况较轻, 后续正弯矩加载没有脱落. Barchip 纤维管片接头试件没有出现相似裂缝.

在正弯矩试验进程中, 布置在外弧面的电测位移计可以监测管片接头在加载过程中张开量的变化, 如图7 所示. 可以看出: 4 组管片接头试件张开量差异较小; 在标准值工况和设计值工况两段呈现较明显的两段线性特征; 结合螺栓应变结果分析可知, 在进入设计值工况后两排螺栓开始相继屈服, 之后内弧面接头张开量增大变快.

图7 管片接头张开量对比Fig.7 Comparisons of segment joint opening

图8 为管片接头试件正弯矩加载外弧面压碎情况对比. 可以看出: 侧面自嵌缝处与接缝夹角大约50°方向同样出现裂缝, 并逐渐向外弧面发展直至贯通; 外弧面在距离接缝大约300 mm 处有较多混凝土压碎隆起, 并逐渐相连, 结合上下侧面形成的碎角分析, 有整体压碎的趋势; 3 组纤维管片试件破坏程度稍弱, 无纤维管片试件受压区裂缝逐渐相连, 形成接近贯通的长裂缝.

图8 管片接头正弯矩加载试验外弧面压碎情况对比Fig.8 Comparisons of crushing of outer arc surface of segment joint specimen under positive bending moment loading

4 结束语

为满足深埋排水隧道承受高内水压和高土压力的要求, 同时克服钢纤维耐腐蚀性和耐持久性差的不足, 采用两种新型粗合成纤维掺入管片混凝土中. 本工作针对这两种新型纤维混凝土管片梁和管片接头进行了抗压弯性能试验, 并与无纤维组和钢纤维组进行了对比, 研究了管片梁和管片接头的力学性能和破坏模式, 得出以下结论.

(1) 纤维可以降低钢筋应力, 提高管片梁和管片接头的抗弯刚度, 降低试件挠度的发展.纤维可以延缓混凝土裂缝出现的时间, 并实现裂缝由“粗而疏” 向“密而细” 的转变, 其中Barchip 纤维对裂缝的控制效果优于钢纤维和同维纤维.

(2) 管片接头在加载过程中的整体破坏形式都是由螺栓屈服开始, 进而受压区面积减小,接缝端部位出现碎角破坏, 4 组试验间并没有较大差别. 但3 组纤维混凝土管片较无纤维混凝土管片在碎角出现的时间上较晚且发展程度较低.

(3) Barchip 纤维在克服钢纤维易锈蚀、耐久性不足的缺点的同时, 在控制管片裂缝、降低钢筋应力、提高接头刚度等方面均可以达到钢纤维的效果, 甚至更好. 同维纤维表现劣于钢纤维. 因此, Barchip 纤维可以作为新型结构合成纤维用以替换无法适应蓄水环境的钢纤维, 在隧道工程中发挥增强混凝土的作用.