石化行业挥发性有机物泄漏特征及控制效果研究

张钢锋

(上海市环境科学研究院,上海 200233)

我国挥发性有机物(VOCs)污染防治起步较晚[1],VOCs泄漏控制更是落后于西方[2]。2012年10月,原环境保护部、发改委和财政部联合印发《重点区域大气污染防治“十二五”规划》,首次从国家层面对石化行业提出泄漏检测与修复(LDAR)实施要求,之后GB 31570—2015《石油炼制工业污染物排放标准》等国家标准[3]也将LDAR纳入管控要求。研究聚焦我国重点区域典型石化企业,通过对VOCs泄漏检测数据的系统分析和计算,从密封点数量分布、泄漏率水平、泄漏量水平、修复情况及减排效果等维度全面探讨了石化行业VOCs泄漏特征,以期为后续相关研究和VOCs泄漏精细管控提供参考和借鉴。

1 背景情况

近年来,我国大气污染防治措施稳步推进,环境空气质量持续改善[4],但臭氧(O3)和灰霾污染形势依旧严峻[5-6]。2020年,我国以O3和细颗粒物(PM2.5)为首要污染物的超标天数分别占总超标总天数的37.1%和51%[7]。研究表明,VOCs是O3和PM2.5形成的关键前体物[8-11],持续削减VOCs是深入打好蓝天保卫战的重要举措[12-13]。

VOCs排放源包括人为源和自然源[14-15],在我国人为源排放贡献更大,其中一半以上来自工业领域[16-18]。石化行业是工业VOCs排放的重点行业[19],由于设备老化等原因,各类密封点在生产过程会发生VOCs泄漏[20-21]。针对此问题,美国早在20世纪70年代就提出LDAR计划[22-23],要求石化企业通过定期开展LDAR,持续减少VOCs泄漏。欧盟随后借鉴美国经验[24],通过法令要求成员国石化企业实施LDAR,并将其列为VOCs管控最佳可行技术(BAT)[25]。如今LDAR计划已发展成为一套成熟的技术方法体系[26-27]。根据美国EPA 发布的《泄漏检测和修复:最佳实践指南》[28],2007年美国石化企业中约有7万t VOCs和近1万t有机毒性大气污染物(OHAPs)从阀门、泵、连接件等设备密封点中泄漏。因此,有效的泄漏管控是石化行业VOCs减排的重要抓手。

2 实验部分

2.1 研究对象

选取国内6家典型石化企业作为研究对象,其中含京津冀及周边区域企业2家,长三角区域企业3家,珠三角区域企业1家,企业分布在区域上具有一定的代表性。6家企业中,既包括独立的炼油或石油化工企业,也包括炼化一体企业。各企业产品规模以及实施LDAR装置数量见表1。

表1 研究对象基本情况Table 1 Basic information of the research subjects

2.2 研究方法

研究依据《石化行业VOCs污染源排查工作指南》[29],基于受控密封点(需列入检测范围的密封点)VOCs泄漏检测结果,采用相关方程法计算已测密封点VOCs泄漏量,采用平均系数法计算不可达点(指由于位置高、毒性强或存在辐射污染等原因,无法直接实施常规检测的密封点)VOCs泄漏量,并通过数学统计方法分析相关指标特征。

相关方程法是目前针对已检测密封点VOCs泄漏量计算的经典方法[30],它先将VOCs泄漏净检测值(扣除背景浓度后的检测浓度)按照0(含)~1、1(含)~50 000以及≥50 000进行分类,分别代入对应的方程式中进行单密封点泄漏量计算,最后再进行整体加合。具体计算公式见式(1):

(1)

式中,eTOC为密封点VOCs(以TOC表征)排放速率,kg/h;SV为泄漏净检测值,μmol/mol。

平均系数法则主要适用于没有检测数据的密封点泄漏量估算。石油炼制企业和石油化工企业在计算公式上稍有差异,依次分别见式(2)和式(3):

(2)

(3)

其中,FA,i表示密封点i排放系数,kg/h;WFTOC表示流经密封点i的物料中VOCs(以TOC表征)平均质量分数;WF甲烷表示流经密封点i的物料中甲烷的平均质量分数;Ni表示密封点个数。研究根据《石化行业VOCs污染源排查工作指南》附录中给出的系数表对FA,i进行取值。

3 结果与讨论

3.1 密封点分布特征

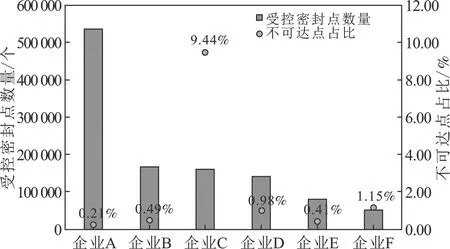

6家企业受控密封点数量分布情况见图1。

图1 企业受控密封点数量分布Fig.1 Distribution of the number of controlled sealing points in enterprises

由图1可知,企业A受控密封点数量最多,共计53.5万余个;企业B、C、D由于产能规模和装置体量接近,受控密封点数量也基本处于同一水平,在14.2万个~17.7万个之间;企业E与企业F整体规模较小,受控密封点数量分别为8.0万个和5.2万个。同时可以看出,除企业C外,其余5家企业不可达点占比在0.2%~1.2%之间,平均为0.66%。而企业C不可达点占比高达9.44%,如果按照HJ 1230—2021《工业企业挥发性有机物泄漏检测与修复技术指南》[31]中规定的“新、改、扩建装置不可达密封点数量不宜超过本生产装置密封点数量的3%”的要求衡量,企业C不可达点比例严重偏高。

不同类型受控密封点数量分布见图2。

图2 不同类型密封点数量分布Fig.2 Distribution of the number of sealing points of different types

由图2可知,法兰及其他连接件在所有密封点类型中数量最多,平均占比为77.28%;其次数量占比较高的设备类型是阀门,平均占比为20.66%。以上两种设备密封点占比合计高达97.94%,是石化企业VOCs泄漏检测对象中的绝对主体。

3.2 泄漏率特征

根据HJ 1230—2021等国家标准,将气体和轻液设备中的泄漏净检测值超过2 000 μmol/mol、重液设备中泄漏净检测值超过500 μmol/mol的情况定义为泄漏,将对应密封点认定为泄漏点,并将泄漏点数量与检测密封点总数的比值定义为泄漏率。经统计分析,各企业VOCs泄漏总体情况见图3。

图3 泄漏率及严重泄漏率情况Fig.3 Leakage rate and severity of leakage

由图3可知,6家企业的VOCs泄漏率平均为0.29%。其中,企业A泄漏率最高,为0.69%,企业E泄漏率最低,为0.03%。研究同时也分析了严重泄漏点(泄漏净检测值超过10 000 μmol/mol的泄漏点)水平现状,6家企业中严重泄漏点占泄漏点总数的比例平均为21.6%,占检测密封点总数的比例平均为0.06%。

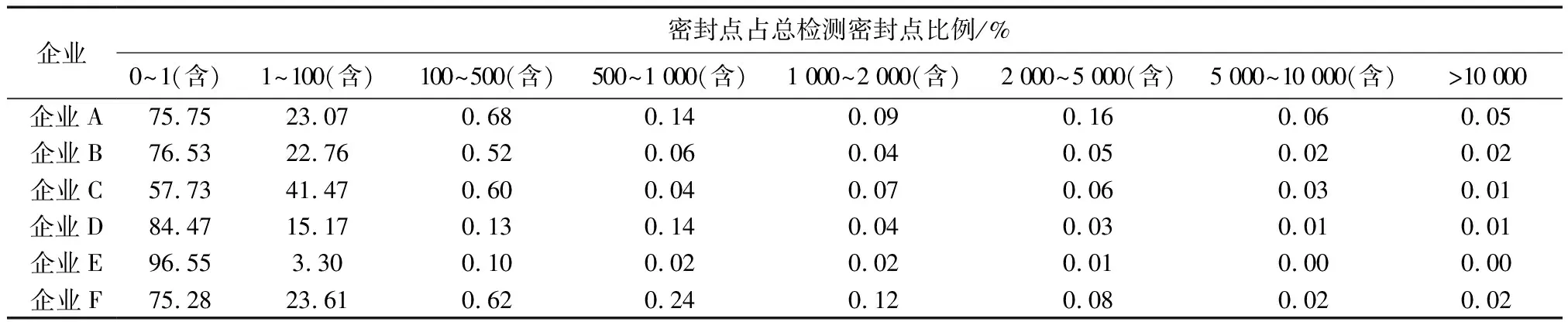

对企业密封点VOCs检测浓度的区间分布做进一步分析,结果见表2。

表2 密封点检测浓度的区间分布(μmol/mol)Table 2 Interval distribution of detection concentration at sealing points

由表2可知,检测值在0~1(含) μmol/mol、1~100(含) μmol/mol的密封点占总检测密封点的比例平均为78.2%和21.2%。换言之,检测值小于100 μmol/mol的微小泄漏点数量占比平均高达99.4%。这与美国的相关研究结果比较近似,美国石油协会(API)曾统计分析了全美各炼油厂在1991~1996年期间的1 150万组泄漏检测数据,结果显示95%的密封点VOCs检测浓度小于100 μmol/mol,相比之下,我国6家石化企业中泄漏浓度低于100 μmol/mol的微小泄漏点占比更高。同时,API的研究还表明,美国炼油厂中严重泄漏点数量占比为0.13%,大约为本研究中6家企业严重泄漏点占比的2倍。单从微小泄漏点和严重泄漏点的占比数据来看,6家石化企业的泄漏情况好于美国炼油厂。但其中也存在一定的不确定性,一是美国的数据为20世纪90年代采集,当时的工艺水平和管控现状可能不如当前;二是我国的泄漏检测工作刚刚起步,在数据质量方面尚没有严格的管控体系。但总体上讲,6家企业的相关结果和美国的对应情况有一定的可比性。

表2同时也揭示了一个问题,即LDAR工作实际上是一个相对不经济的泄漏管控手段。为了发现占比不到1%(本研究仅为0.29%)的泄漏点,需要把其余占比99%以上、对VOCs泄漏量贡献极少的密封点统统纳入检测,这无疑增加了人力、物力以及财力方面的成本。这也提醒我们今后应持续加强对泄漏检测技术的探索和创新,引入更加智慧的检漏手段,提高检测效率。

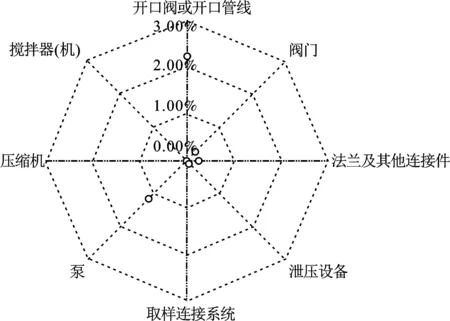

不同设备类型密封点因使用频次、机械磨损、化学腐蚀等的不同,泄漏情况也略有不同。从6家企业不同设备类型密封点的泄漏率来看(图4),开口阀或开口管线的泄漏率最高,平均为2.22%,其次依此为泵(1.14%)、阀门(0.28%)、法兰及其他连接件(为0.26%)、泄压设备(平均为0.09%),而压缩机、搅拌器(机)、取样连接系统的平均泄漏率均低于0.01%。

图4 不同设备类型密封点泄漏率情况Fig.4 Leakage rate of sealing points for different equipment types

3.3 泄漏量特征

企业A~E的VOCs年泄漏量依次分别为150.57,17.06,23.89,38.89,9.32,10.72 t(见图5)。对比图1各企业受控密封点数量信息,可知企业VOCs年泄漏量的大小和其受控密封点数量的多少并非完全一致,也和企业泄漏率以及严重泄漏点的比例等因素相关。相比绝对泄漏量数据,单个密封点的年VOCs泄漏量更能反映出企业的VOCs泄漏水平。根据计算,企业A~E的单点年泄漏量依次分别为0.28,0.10,0.15,0.11,0.06,0.11 kg/a,平均单点年泄漏量为0.13 kg/a。

图5 不同设备类型VOCs年泄漏量情况Fig.5 Annual leakage of VOCs for different equipment types

从不同类型密封点对VOCs泄漏的贡献来看,法兰及其他连接件的贡献最大,平均占73.31%,其次依次为阀门23.74%、开口管阀或开口管线1.59%、泵0.84%、泄压设备0.50%、搅拌器(机)0.02%、取样连接系统0.01%,而压缩机的贡献仅为0.003%,几乎可以忽略。通过之前的分析可知,法兰及其他连接件、阀门在所有密封点中的数量占比分别为77.28%和20.66%,虽然两者的平均泄漏率仅为0.26%和0.28%,远低于开口阀或开口管线(2.66%)和泵(1.37%)等类型,但由于数量上占有绝对优势,导致两者VOCs泄漏量贡献远大于其他类型密封点,合计占97.05%。这也明确说明,法兰及其他连接件、阀门是石化行业VOCs泄漏管控的重点对象。

3.4 修复情况及减排效果

及时修复泄漏点可有效减少企业VOCs物料损失以及健康和安全风险[32-33]。根据HJ 1230—2021,企业应在发现泄漏之日起5日内对泄漏点进行首次维修。维修后复测结果仍超过泄漏认定浓度的,应在发现泄漏之日起15日内进行更换设备等实质性修复。然而,由于各种实际原因,石化企业中部分泄漏点通常需等到装置停车后方能进行修复或更换,因此标准也允许企业将无法在15日内修复的泄漏点列入延迟修复清单,待下次停工检修结束前完成修复工作。

对企业泄漏修复情况进行分析发现(表3),6家企业的平均泄漏修复率(完成修复的密封点数与泄漏点总数的比值)为73.94%,其余的26.06%都列入了延迟修复。由此可知,企业的延迟修复率比较高,这非常不利于VOCs泄漏控制。企业应尽可能通过各种途径减少延迟修复点的数量,最大程度减少泄漏。通过表3还知,通过实施LDAR,6家企业中VOCs泄漏减排率最高为45.95%,最低仅为3.93%,平均为14.49%。而美国EPA的研究显示,当地石化企业实施LDAR后平均可减少63%的VOCs泄漏[24],由此可见,6家企业VOCs泄漏减排率远低于美国水平,LDAR实施质量和效果还有待进一步优化提升。

表3 修复情况及减排率Table 3 Restoration status and emission reduction rate

4 结论与建议

石化行业是当前我国VOCs管控的重点行业之一,而实施泄漏管控是石化行业VOCs治理的重要抓手,通过对6家石化企业设备密封点VOCs泄漏特征及减排效果的分析研究发现:

(1)法兰及其他连接、阀门是石化企业数量最多的两种密封点,数量占比分别为77.28%和20.66%,同时也是石化企业VOCs泄漏的主要贡献者,泄漏量占比分别为73.31%和23.74%。二者是泄漏检测对象的绝对主体。

(2)各类密封点平均泄漏率为0.29%,平均单点泄漏量为0.13 kg/a。其中泄漏浓度值大于10 000 μmol/mol 的严重泄漏点仅占0.02%,而99.4%的受检密封点VOCs检测浓度低于100 μmol/mol。从这一点上说,LDAR工作是一种相对不经济的泄漏管控手段。

(3)开口阀或开口管线、泵的泄漏率最高,分别为2.22%和1.14%,其他类型密封点的泄漏率均低于1%。在LDAR工作开展中尤其要重视二者的泄漏和修复情况。

(4)泄漏点延迟修复率平均为26.06%,即有1/4以上的泄漏点得不到及时修复,比例严重偏高;实施LDAR后VOCs平均减排率仅为14.49%,低于美国63%的减排水平,LDAR实施质量和效果有待进一步提升。

因此,建议今后一方面要持续加强对泄漏检测技术的探索和创新,引入更加智慧的手段提高检漏效率;另一方面应特别重视LDAR全过程质量控制,通过严控不可达点比例、延迟修复率等措施,切实保障VOCs泄漏减排效果。