DOPO/YDH171改性丙烯酸酯类煤炭阻燃抑尘剂的制备及性能研究

胡雯,来水利,高凯,赵美寒

(陕西科技大学 中国轻工业轻化工助剂重点实验室, 陕西 西安 710021)

目前我国大多数煤炭企业都采用同时喷洒阻燃剂和抑尘剂的方法来解决煤炭的自燃及扬尘问题[1-5]。常用的阻燃剂主要有铵盐阻燃剂、凝胶阻燃剂和复合阻燃剂等[6-8],但每种阻燃剂都有一定的局限性,且成本较高,而抑尘剂大多数为“硬壳型”,在受到外力作用后易碎裂,失去抑尘效果[9-10]。因此,本文利用丙烯酸酯乳液优良的粘结性、成膜柔韧性作为抑尘组分,以DOPO、YDH-171之间的协同作用赋予其优良的阻燃性能,从而制备出一种成膜柔韧、价格低廉、兼具阻燃与抑尘效果的阻燃抑尘剂,以解决煤炭在开采、储存及运输过程中出现的自燃、扬尘问题。

1 实验部分

1.1 材料与仪器

9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)、乙烯基三甲氧基硅烷(YDH-171)、甲苯、丙烯酸(AA)、辛基酚聚氧乙烯醚(OP-10)、甲基丙烯酸缩水甘油酯(GMA)、无水乙醇、甲基丙烯酸甲酯(MMA)、偶氮二异丁腈(AIBN)、丙烯酸丁酯(BA)、过硫酸钾、十二烷基硫酸钠(k12)均为分析纯;多聚磷酸铵(市售阻燃剂),化学纯。

VECTOR-22傅里叶红外光谱仪;TGA Q500热重分析仪;FEI Verios 460场发射扫描电镜;ADKS-1CO气体检测仪;ZY6243锥形量热仪。

1.2 实验方法

在三口烧瓶中加入DOPO、YDH-171和甲苯,100 ℃下搅拌溶解,将AIBN用甲苯溶解后,通过恒压滴液漏斗缓慢滴入三口烧瓶中,随后在100 ℃油浴中反应8 h,旋蒸除溶剂,得到淡黄色透明黏稠液体为阻燃剂DYD、将阻燃剂DYD,无水乙醇和去离子以1∶8∶5的比例混合后加热至50 ℃反应4 h,得到阻燃剂DYD水解产物。

在烧杯中加入全部单体、水总用量的1/3、2/3乳化剂,在室温下使用手持式均质机分散5~10 min使其乳化,然后将1/3的预乳液和水总用量1/2加入到带有搅拌器、回流冷凝器、温度计和滴液漏斗的三口烧瓶中;待温度升至60 ℃时,加入相当于总量的1/3引发剂,继续升温至聚合温度85 ℃,升温期间待温度达到 75~78 ℃,并出现蓝色荧光后,逐渐滴加剩余的预乳液,在2~3 h内滴完,同时滴加引发剂,并保证引发剂在预乳液之后滴完;加入阻燃剂DYD水解产物,然后反应升温至90 ℃恒温反应30 min,随后降温至70 ℃,保温30 min后,冷却放料,得到白色泛蓝光阻燃抑尘剂乳液。

1.3 测试与表征

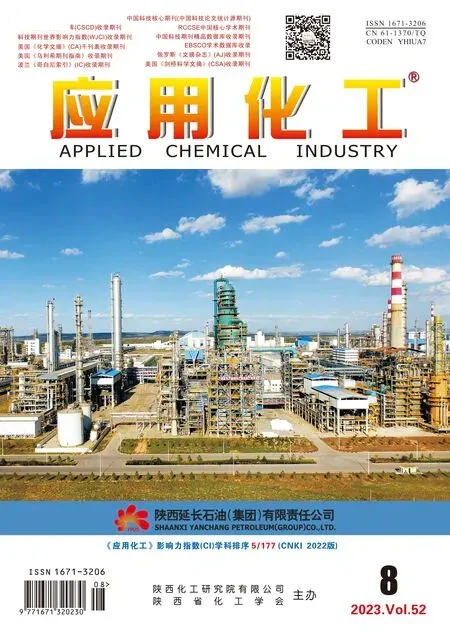

1.3.1 红外光谱(FTIR)表征 用傅里叶红外光谱仪对DOPO、阻燃剂DYD、阻燃抑尘剂进行结构表征。

1.3.2 热重(TG)分析 将阻燃抑尘剂乳液分离提纯后倒入聚四氟乙烯板中,在室温下自然干燥成膜后,采用热重分析仪进行测试。测试条件为:氮气流速20 mL/min,升温范围25~600 ℃,升温速率 10 ℃/min。

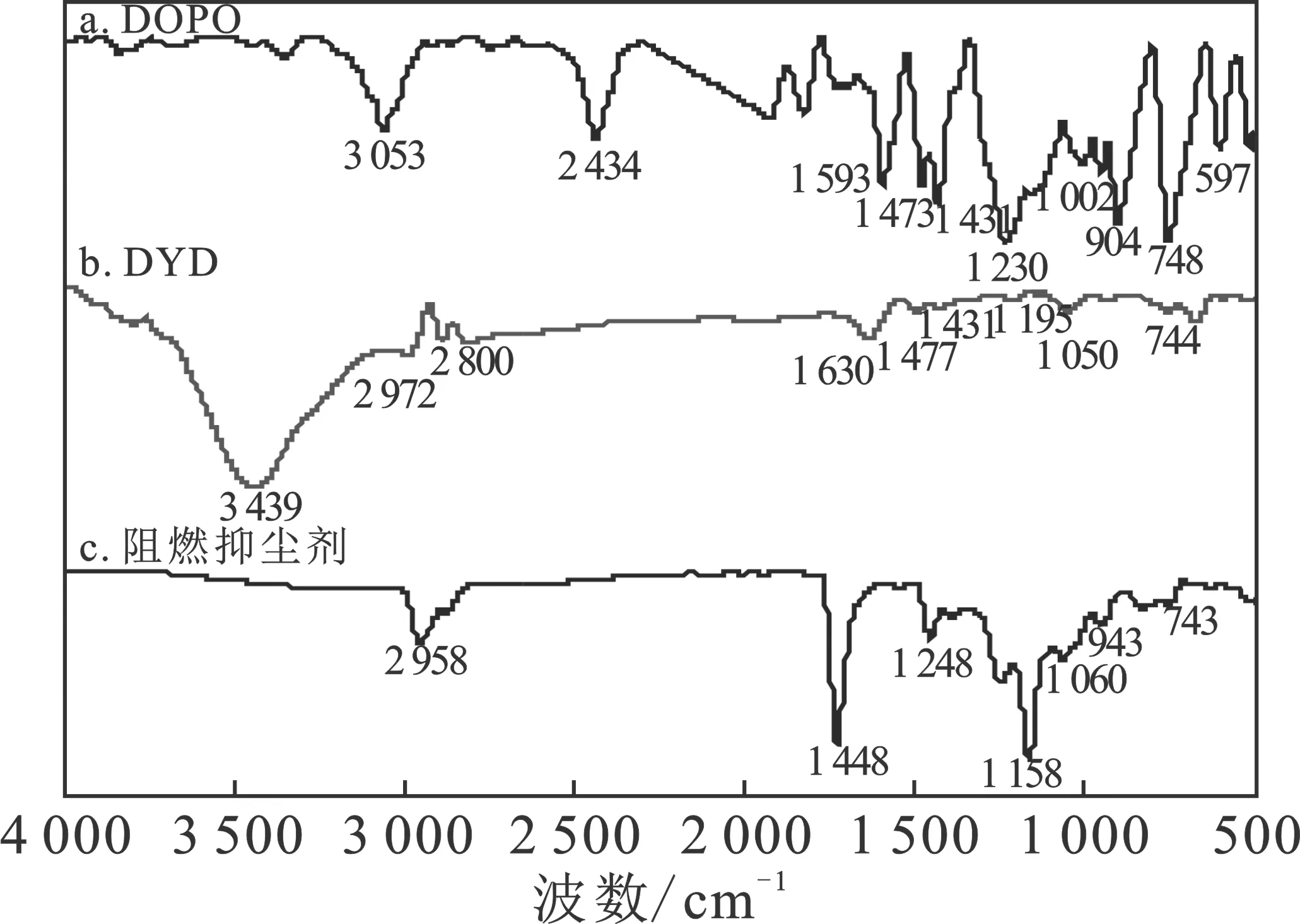

1.3.3 表面形貌观察(SEM) 将煤粉表面喷洒水和阻燃抑尘剂,干燥后进行喷金处理,采用高分辨场发射扫描电镜对其表面形貌进行观察。

1.3.4 阻燃性能测试 阻化率是评价阻燃抑尘剂阻燃性能的重要参数之一,阻化率越大,阻燃抑尘剂对煤样的自燃抑制效果越好。具体操作步骤参考文献[11]。

通过锥形量热法对样品的阻燃性能进行评价。将抑尘剂(未添加阻燃剂)、阻燃抑尘剂分离提纯后倒入聚四氟乙烯板中,干燥成膜后裁剪为100.0×100.0×3.0 mm3,依据ISO-5660标准,采用锥形量热仪进行测试。

1.3.5 抑尘性能测试 参考文献[12-14]方法分别对阻燃抑尘剂的保水性、抗风蚀性、耐雨淋及抗压能力能进行测试。

2 结果与讨论

2.1 FTIR分析

图1 DOPO、阻燃剂DYD和阻燃抑尘剂的红外光谱图Fig.1 Infrared spectrum of DOPO,flame retardant DYD and flame retardant dust suppressor

2.2 TG分析

由图2可知,该阻燃抑尘剂在200 ℃左右开始失重,表面水分逐渐挥发,说明该阻燃抑尘剂的保水性能较好,这是因为丙烯酸酯乳液中有较多的亲水基团可与水分子之间形成氢键,从而被牢固地吸附以达到保水的效果。在360 ℃左右,失重加快,最大分解温度Tmax为400 ℃,到476 ℃时,样品分解基本完成,在700 ℃时产物残炭量基本稳定在10.62%。这是因为,加入阻燃剂后,环氧键断裂,阻燃剂会与丙烯酸酯发生开环加成反应,形成交联网状结构,增加了聚合物分子间的作用力,并且阻燃剂中的磷元素能够促进炭化层的形成,硅元素在降解时所形成的层状二氧化硅能够抑制炭层氧化,提高炭层的稳定性,磷硅协同使得聚合物的热稳定性增强[15]。

图2 阻燃抑尘剂的TG、DTG曲线Fig.2 TG and DTG curves of flame retardant and dust inhibitor

2.3 SEM分析

通过SEM对分别经过水和阻燃抑尘剂处理的煤粉表面形貌进行对比,通过观察煤粉表面颗粒的粘结情况来判断阻燃抑尘剂的抑尘效果。图3为分别喷洒水(a)和喷洒阻燃抑尘剂(b)后煤粉的表面形貌。

a.喷洒水

由图3a可知,喷洒水后的煤粉颗粒排列松散,呈现出无规则块状结构,并且颗粒与颗粒之间的缝隙较大,表明几乎无粘结,易受到自然环境的影响。因此,通过洒水只能在短时间内润湿煤粉颗粒,抑制煤尘飞扬。而经过阻燃抑尘处理后的煤样(图3b),煤粉颗粒紧密的粘结在一起,在其表面形成了一层薄膜,有效地抑制了煤尘飞扬,隔绝了煤粉与外界环境的接触,起到了良好的阻燃抑尘效果。

2.4 阻燃性能测试

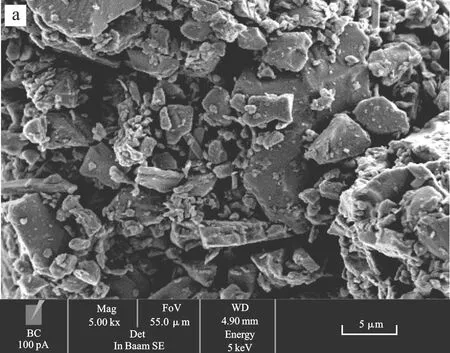

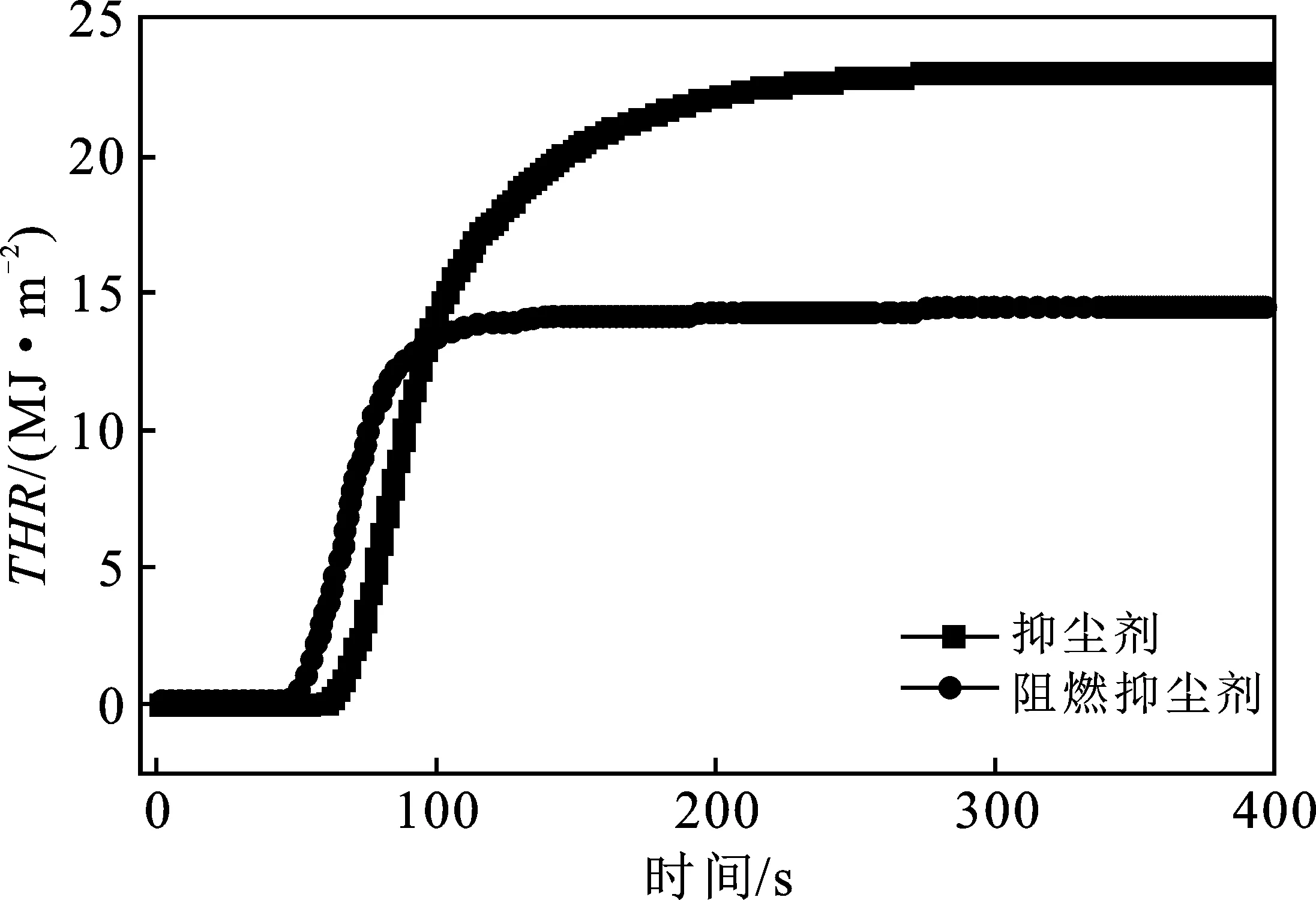

图4、图5分别为抑尘剂和阻燃抑尘剂热释放速率曲线和总释放热量曲线。

图4 热释放速率曲线Fig.4 Heat release rate curve

图5 总热释放量曲线Fig.5 Total heat release curve

由图4、图5可知,抑尘剂的pHRR和THR分别为503 kW/m2、23 MJ/m2,阻燃抑尘剂的pHRR和THR分别464 kW/m2、14 MJ/m2。可知,加入阻燃剂后,材料的热释放速率和热释放总量明显降低,起到了阻燃效果。这是因为DOPO及其衍生物在气相中能对H·进行捕获,而硅氧烷可以捕获气相中的HO· ,并且DOPO受热后能够分解产生磷酸酯类物质促使煤样表面快速脱去水分形成炭化层,炭化层在燃烧时能够减弱热量的传递,阻隔可燃气体进入气相反应区,起到隔离保护的作用[16-19]。

2.5 保水性测试

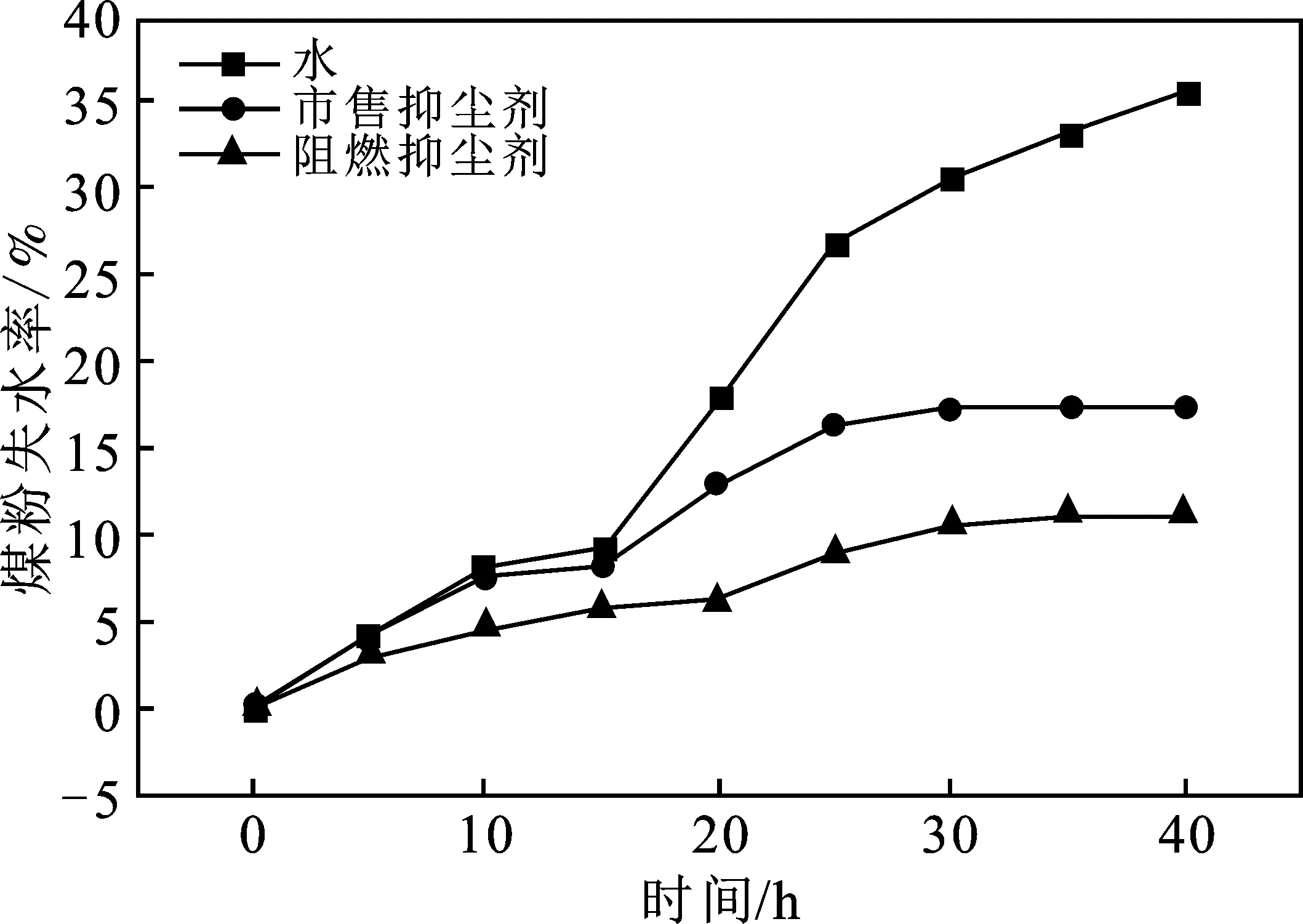

图6为煤粉在经过水、市售抑尘剂、阻燃抑尘剂处理后在室温下放置40 h失水率随时间变化曲线。失水率越小,保水性能越好。

图6 煤粉失水率随时间变化曲线Fig.6 Time varying curve of pulverized coal water loss rate

由图6可知,喷洒水的煤样在经过40 h后失水率达到了35.7%,喷洒市售抑尘剂的煤样在放置40 h 后失水率为17.5%,而经过阻燃抑尘处理的煤样失水较为缓慢,在40 h后失水率仅为11.2%,与喷洒水的煤样相比,失水率下降了68.6%,与喷洒市售抑尘剂的煤样相比,失水率下降了36%,保水率明显增大,说明该阻燃抑尘剂中的网格结构能够将水分子牢固吸附,有效减缓水分蒸发,保水性能良好。

2.6 抗风蚀性测试

图7为在经过水、市售抑尘剂、阻燃抑尘剂处理后的煤样经过连续3 h风吹蚀煤粉损失率随吹蚀时间变化曲线。

图7 风蚀率随吹蚀时间变化曲线Fig.7 Variation curve of wind erosion rate with blowing time

由图7可知,喷洒水的煤样受风蚀作用影响较大,在连续吹扫3 h后,煤粉损失率达到了43%,而喷洒市售抑尘剂和阻燃抑尘剂的煤样受风吹蚀作用影响较小,在3 h后煤粉损失率分别为2.2%,0.84%,表明喷洒阻燃抑尘剂后煤粉颗粒之间粘结紧密,煤样表面形成了一层致密的薄膜,对煤样起到了良好的保护作用。

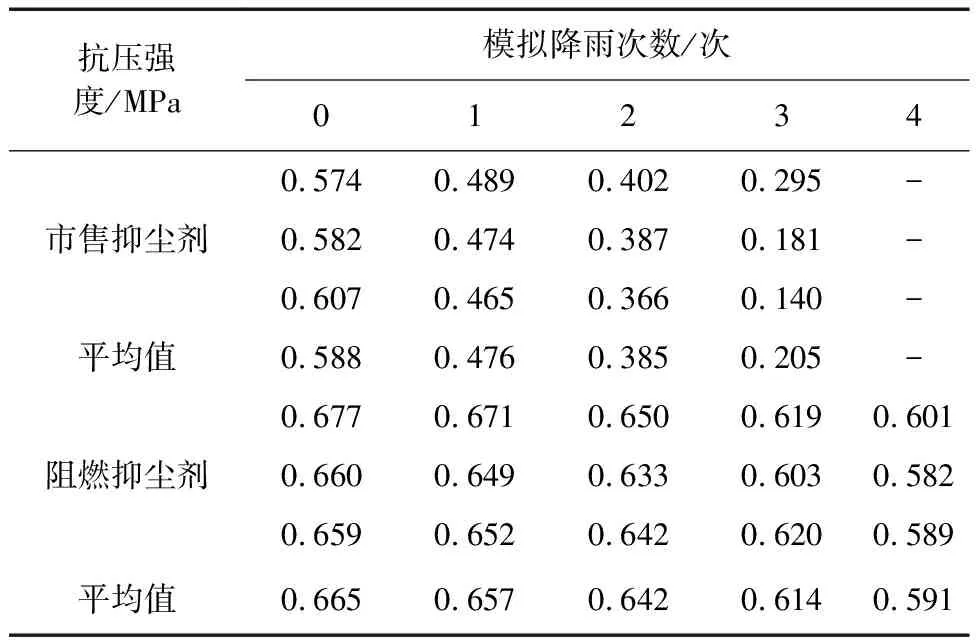

2.7 耐雨淋及抗压性测试

煤炭在储运过程中会受到雨水冲刷、振荡等外力作用,会对阻燃抑尘剂的使用造成一定的影响[20]。为评价阻燃抑尘剂的耐雨淋及抗压性能,采用模拟降雨的方法对其进行测试,所得结果见表1。

表1 模拟降雨次数对煤样固化层抗压强度的影响Table 1 Influence of simulated rainfall frequency on compressive strength of coal sample solidified layer

由表1可知,经过4次模拟降雨后,喷洒阻燃抑尘剂的煤样的抗压强度明显优于喷洒市售抑尘剂的煤样。喷洒市售抑尘剂的煤样,在进行第4次实验时,固化层已被完全破坏,而经过阻燃抑尘剂处理的煤样其抗压强度仍可达到0.591 MPa。这是因为市售抑尘剂的主要原料为纤维素类物质,易溶于水,导致其有效抑尘成分被水带走,抗压能力差[15]。而喷洒阻燃抑尘剂的煤样干燥后会在煤样表面形成一层柔韧的薄膜,其主要成分为丙烯酸酯类聚合物,难溶于水,在经过模拟降雨后,其有效成分不易流失。该阻燃抑尘剂抗雨淋及耐压性更好,能够满足实际应用需求。

3 结论

(1)利用自由基聚合法制备了丙烯酸酯类煤炭阻燃抑尘剂,通过 FTIR表明成功合成目标产物。通过对合成乳液的热重测试,乳液的热稳定性好。

(2)通过对产物阻燃性能的测试,加入阻燃剂后,材料的热释放速率和热释放总量明显降低,阻燃效果较好。

(3)通过测试阻燃抑尘剂的保水性能、抗风蚀性和耐雨淋及抗压性能,喷洒阻燃抑尘剂的煤粉的失水速率、煤粉损失率显著下降,抗压强度增强,应用性能明显提升。