废水渣脱氯生产实践

刘 宏,符思发

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

江西铜业股份有限公司贵溪冶炼厂新材料车间各工序产出的含铜酸性废液经硫化预处理后,产出废液送至硫酸车间处理,含铜废水渣送至备料返回主系统回收铜。由于各工序含铜酸性液中含氯离子,硫化后废水渣中夹带一定量的氯离子。废水渣主要成分含Cu、As、Cl、Bi。车间全年产出废水渣湿重约10072.6t,其中含氯约1.98%,全年约100t氯进入闪速炉。氯离子能破坏金属钝化膜,使管路、金属设备更容易受到腐蚀[1-2],对下游工序的设备寿命以及生产安全会产生不利影响。为减少氯元素造成的不利影响,因此对废水渣进行脱氯研究处理。

1 工艺流程

废水渣典型化学成分见表1。

表1 废水渣典型化学成分 %

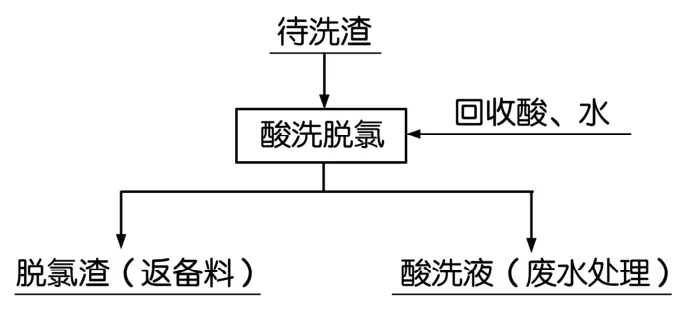

废水渣处理工艺流程图如图1所示。

图1 废水渣处理工艺流程

新材料车间开展了废水渣脱氯工业试验,对返回主系统的废水渣进行了脱氯处理,利用废水处理工序中扩散渗析产出的回收酸对废水渣开展脱氯试验,寻找最佳工艺参数,实现废水渣脱氯目标。

2 废水渣处理试验

试验原料为废水渣,通过调节反应温度、酸度、液固比及反应时间,跟踪各因素对废水渣中氯的脱除率的影响。氯的检测方法利用了碘量法原理。洗涤剂中有效氯在酸性溶液中与碘化钾起氧化作用,释放出碘,再以硫代硫酸钠标准溶液滴定碘,根据硫代硫酸钠标准溶液的消耗量计算出有效氯含量。

2.1 溶液酸度对废水渣氯的脱除率的影响

试验通过采用98%浓硫酸来调节溶液酸度,在反应时间2.5h,液固比3.5∶1,温度85℃的条件下,确认溶液酸度对废水渣中氯的脱除率的影响。溶液酸度和废水渣氯脱除率关系如图2所示。

图2 溶液酸度对氯脱除率的影响

由图2可知,当溶液酸度在60g/L以下时,氯脱除率随酸度的增大而上升,当提高溶液酸度至60 g/L以上时,对氯的脱除率的影响很小,氯的脱除率增幅不大[3]。如果继续提高酸的浓度,会造成硫酸用量的增大,增加设备的腐蚀,不利于减少经济损失[4],故脱氯过程中硫酸酸度选择60g/L。

2.2 反应温度对废水渣氯的脱除率的影响

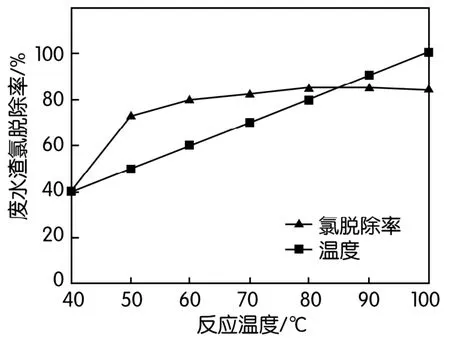

在反应时间2.5h,液固比3.5∶1,酸度60g/L的条件下,确认温度对废水渣中氯的脱除率的影响。反应温度和废水渣氯的脱除率关系如图3所示。

图3 反应温度对氯脱除率的影响

由图3可知,当溶液温度小于80℃时,随着温度的上升,氯的脱除率有较为明显的增加,提高反应温度至80℃以上时,对氯的脱除率影响不大。反应温度越高,蒸汽消耗量越大,不利于节能降耗和降低生产成本[5]。因此,反应温度确定为80℃。

2.3 反应时长对废水渣中氯的脱除率的影响

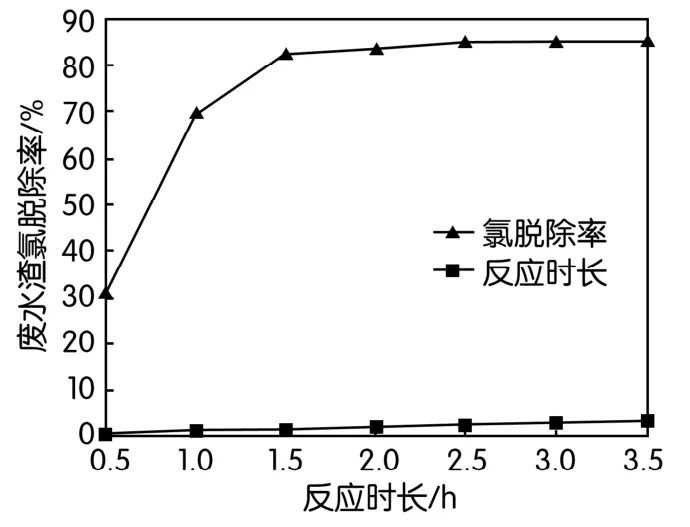

在反应温度80℃,液固比3.5∶1,酸度60g/L的条件下,确认反应时间对废水渣中氯的脱除率的影响。反应时长和废水渣氯脱除率关系如图4所示。

图4 反应时长对氯脱除率的影响

由图4可知,当反应时间在2.5h以内,反应时间越长,废水渣氯的脱除率越高,当反应时间大于2.5h后,增加反应时间,废水渣氯的脱除率增加较小。从试验图表可知,反应时间大于2.5h,废水渣中氯已基本脱除。因而,将反应时间确定为2.5h。

2.4 液固比对废水渣氯的脱除率的影响

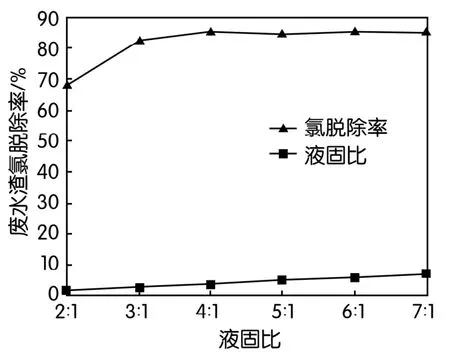

在反应温度80℃,酸度60g/L,反应时长2.5h的条件下,确认液固比对废水渣氯的脱除率的影响。液固比和废水渣氯脱除率关系如图5所示。

图5 溶液液固比对氯脱除率的影响

由图5可知,废水渣脱氯反应液固比在小于4∶1时,随着液固比的增加,废水渣氯的脱除率增大较为明显,废水渣脱氯反应液固比在4∶1~6∶1之间,提高反应液固比,废水渣氯的的脱除率增加不大。液固比过小,废水渣投入多,因溶液粘度高而不利于搅拌和压滤,液固比大,则造成浓硫酸的使用效率低,产出的废水体积增加,所以采用液固比4∶1。

所以,废水渣脱氯反应条件:控制反应酸度60 g/L,溶液液固比4∶1,温度80℃以上搅拌2.5h。

3 生产实践

根据试验,控制反应酸度60g/L,溶液液固比4∶1,温度80℃以上搅拌2.5h,开展废水渣处理生产实践,从2021年9月至2022年5月,共整理9个批次相关数据,废水渣处理生产统计情况见表2。

表2 废水渣处理生产统计表

由表2可见,经过9个批次废水渣处理生产实践,共处理废水渣50t,氯含量0.99t,产出脱氯渣48 t,氯含量0.14t,废水渣脱除率达85%。

4 结 语

1.废水渣处理最佳工艺参数为:溶液反应酸度60g/L,反应液固比4∶1,温度80℃,搅拌时间2.5 h,废水渣中氯脱除率85%。

2.此工艺实现了废水渣中氯的有效脱除[6],脱氯后的含铜物料,氯含量由原来的1.98%降低至目前的0.3%,大大减少了进入后续工序的氯离子含量,降低了对闪速炉相关设备的腐蚀。