机械化盘区上向进路充填采矿法改进生产实践

高 剑,舒 亮

(湖南宝山有色金属矿业有限责任公司,湖南 郴州 424400)

湖南宝山有色金属矿业有限责任公司(下称“宝山矿业”)隶属于湖南有色产业投资集团,拥有完整的探矿、采矿、选矿体系,目前采矿规模为45万t/a,日处理铅锌原矿能力为1500t/d。为加速推进宝山矿业机械化采矿目标的实现,进一步提高井下劳动生产率,从本质上减少井下安全事故,宝山矿业开始全面推进机械化工作。前期主要采用机械化盘区上向进路充填采矿法,但进路式回采生产效率难以保证井下生产。为此需要对该采矿方法回采工艺进行优化改进,改进后的采矿方法较之前进路式回采在生产能力、安全性、成本节约等方面有很大的提高[1-2],能够满足生产需要。

1 矿床地质与开采技术条件

1.1 矿床地质

宝山矿区矿床类型主要是岩浆期后高中温热液接触交代矽卡岩型铜钼钨铋多金属矿床和中低温热液裂隙充填交代型铅锌银矿床。现主要开采西部矿区深部矿体,宝山西部矿区深部矿体主要赋存梓门桥组白云岩、测水组砂页岩、断裂破碎带中。测水组砂页岩节理、裂隙较发育,顶底板围岩稳固性较差。梓门桥组白云岩岩层较完整,矿体顶底板围岩较稳固。宝山矿体复杂,主要为灰岩、白云岩及砂页岩三种类型,本文以白云岩矿体为研究对象。白云岩型铅锌矿,矿体成规模,厚度5~30m不等,长度30~200m不等,下盘为砂页岩,极不稳固,部分矿体上盘为断层破碎带,矿体倾角70°左右,矿床工程地质条件属中等类型。本区主要含水层为壶天群灰岩、梓门桥组白云岩裂隙岩溶水含水岩组,岩溶发育较弱,富水性中等,矿区水文地质属中等类型。

1.2 开采技术条件

本次试验矿体为西部-230中段26#矿体。该矿体赋存于梓门桥组下段白云岩与测水组碳质砂页岩接触界面中,上盘围岩为白云岩,下盘围岩为碳质砂页岩;东面为F5断层,局部矿体中泥质裂隙发育,梓门桥组上段白云岩性脆容易破碎。矿体主要呈脉状、透镜状分布,走向北东10°~20°,走向长度约90 m,厚度约3~30m不等,平均厚度为20m左右;倾向北西,倾角55°~75°,沿倾向向上延伸39m,本次回采的矿体为白云岩型矿,矿石体重3.5t/m3,普氏硬度系数f=6~8,矿石松散系数为1.5,自然安息角45°;围岩体重2.60t/m3,f=8~10,岩石松散系数为1.5~1.7,自然安息角45°。

2 机械化盘区上向进路充填采矿法应用

2.1 盘区构成要素

盘区沿矿体走向长度,盘区宽度为矿体水平厚度,中段高度40m,顶柱3m,不留底柱及间柱。分段高度10m,每个分段分为3个分层,分层高度为3.3m,进路断面规格为3.5m×3.3m。采矿方法如图1所示。

图1 机械化盘区上向进路充填采矿法示意图

2.2 采切工程布置

采用盘区脉外无轨采准方式。采切工程主要有:采区斜坡道、分段巷道、分段巷道联络道、采场联络巷、溜井、联络道、矿石溜井、充填回风井、风井联巷等。分段巷道和矿石溜井布置在矿体下盘,矿石溜井每100m布置一条,各分段之间通过采区斜坡道相联通,人员、材料、设备通过采区斜坡道和分段巷道联络道进入各分段巷道,再通过采场联络巷进入采场作业面。

2.3 回采工作

分段回采顺序为从下至上,先采下分段,逐次向最上分段推进。分层回采顺序为先采下分层,逐次向最上分层回采。分段巷道及矿石溜井施工到位后,从分段巷道施工通往采场的采场联络道,每分段采场联络道按照“下一、平一、上一”的原则进行施工,即下采一个分层、平采一个分层、上采一个分层。每分段第一层采场联络道掘进形成,从采场两翼向中央后退式进路回采,进路断面规格为3.5m×3.3 m,回采顺序为隔一采一或隔二采一,先回采一步骤进路并胶结充填后,再回采二步骤进路,每回采完一个分层,对采场联络道进行压顶,压顶高度为3m。出矿设备采用1m3铲运机,铲运机由斜坡道经脉内运输巷进入采场矿房装矿,铲取矿石后通过脉内运输巷矿石溜井放至下中段,溜井底部经振动放矿机装车后由电机车运至主溜井。每条进路回采完毕后,立即架设充填管路,采用柔性挡墙封堵,进行充填作业,充填均需接顶。

2.4 存在的问题

1.回采效率低。回采均采用掘进方式,单个采场回采效率低且成本较高,较难满足井下当前安全生产的需求,为确保回采效率需要布置多个进路同时回采,多点开花,频繁的爆破振动对充填体质量造成影响,对相邻作业点顶板边帮的管理更加不利。

2.水平进路胶结填体接顶率低,造成以下三种不利影响。一是当回采二步骤时,两边的充填体无法支撑顶板,导致局部围岩应力集中,拱形断面无法形成,极易发生局部冒顶现象;二是由于首层充填无法接顶,下分层进路掘进时,爆破振动导致两帮围岩下沉、开裂,片帮风险大;三是由于缺少原生矿柱的支撑,加上充填结顶率低,整个采场顶板连成一片处于悬空状态,暴露面积大,顶板极不稳定,顶板管理难度大。

3.充填工艺复杂。每个进路回采到位后必须及时进行封堵及充填,且充填必须接顶否则直接影响下步回采作业,封堵充填跑浆、漏浆现象频发,采矿、充填工艺间转换困难导致回采难度进一步增大。

3 机械化盘区上向宽进路充填采矿法

针对盘区上向进路式充填采矿法应用中存在回采效率低、充填工艺复杂的问题,决定对采矿方法进行优化,将盘区内采场结构参数进行调整优化,采用无轨高效采出矿设备进行作业,提高盘区生产能力[3]。

3.1 盘区构成要素

盘区沿矿体走向布置,盘区内采场垂直矿体走向布置,中段高度40m,顶柱3m,不留底柱及间柱。分段高度10m,由下而上逐层回采,分层高度为5 m,每一分层划分若干个进路,以进路为基本单位进行回采和充填;回采顺序可根据生产进度灵活安排,总体遵循由两翼向中间后退式回采原则。为避免同一分层无法接顶造成采场大面顶板处于悬空状态,分层回采过程中可将1步骤采场上采2~3个分层后,再对2步骤采场进行回采,1、2步骤进路在盘区不同高度上同时回采从而解决无法接顶造成大面积悬空的问题,采矿方法如图2所示。

图2 机械化盘区上向宽进路充填采矿法示意图

3.2 采切工程布置

采用盘区脉外无轨采准方式。采切工程主要有:采区斜坡道、分段巷道、分段巷道联络道、采场联络巷、溜井、矿石溜井、充填回风井、风井联巷等。分段巷道和矿石溜井布置在矿体下盘,矿石溜井每100 m布置一条,各分段之间通过采区斜坡道相联通,人员、材料、设备通过采区斜坡道和分段巷道联络道进入各分段巷道,再通过采场联络巷进入采场作业面。

3.3 回采工作

1.凿岩爆破。采切工程施工完毕后,盘区每个采场以分层巷道为自由面,从采场两翼向中央后退式回采进路,进路规格2.8m×2.8m,进路小断面切割巷施工到上盘砂页岩后,再施工另一个采场的进路,此时凿岩台车对刚施工完切割巷的进路进行刷扩及压顶,最后形成宽8m、高5m的宽进路。为保证顶板爆破后岩面平整,防止顶板围岩破坏开裂,增加岩壁稳定性,减少爆破对保留岩体破坏作用,巷道两帮及顶板进行光面爆破,光爆孔间距0.6m,光爆层厚度为0.6m,爆破后顶板呈微圆弧状。装药前,检撬浮石,清理工作面和炮眼,查清炮孔数目和深度,人工装药,采用卷装2号岩石乳化炸药,炸药规格为Φ32mm×300mm。塑料导爆管配起爆针起爆,毫秒延期雷管爆破,光爆层齐发起爆。

2.通风排险。新鲜风流由采区斜坡道经过分段巷道和采场联络道进入回采作业面,污风经充填回风井排到上中段,经总回风井排出地表。为加快爆破炮烟排出,采场采用局扇加强通风。通风完毕后,应对工作面进行检查,进行浮石处理。检查处理松石过程由外向内,由上而下,先易后难,先顶板后两帮的顺序作业,特别注意断层、节理、裂隙交错软硬围岩(矿)交错地带冒顶的安全隐患。难以处理的浮石采取凿岩爆破等方法处理。

3.采场支护。根据矿岩稳固性情况对分段巷道、采场联络道及进路进行支护。支护主要以锚杆支护为主,局部较不稳固地段需进行锚杆加金属网支护。锚杆采用1.8m长、直径43mm的管缝式锚杆,锚杆支护网度1m×1m。遇围岩特别破碎时采用锚索进行加固支护,锚索长度5m,排距2m,眼距2m。

4.出矿。出矿采用1m3铲运机在采场内铲矿,经采场联络道、分段巷道装入矿石溜井,经振动放矿机装入矿车经电机车牵引倒入主溜井,针对局部顶板不稳固采场,为确保矿石充分回收同时保证出矿安全将采用遥控铲车进行铲矿作业。

3.4 充填

为减小采场顶板暴露面积、缩短暴露时间,有效维护顶板稳定性,分层进路采场回采结束需及时封堵并进行充填。采场充填工艺为第一分层回采后,需在采场首分层回采结束后制作假底。

假底施工前,必须在现场空区边帮标注标高线,采场底板必须施工至设计底板并清理干净。采场底板必须平整,不超出设计底板标高±0.1m;场地平整后在表层覆盖0.2m粉矿。挂桩采用Φ30mm圆钢加工,挂桩长度1.5m;挂桩之间的连接圆钢采用Φ30mm圆钢;底部铺筋采用Φ14mm螺纹钢,螺纹钢单根长度3m;上、下盘钩筋采用Φ14mm螺纹钢,螺纹钢单根长度3m。捆扎底部铺筋的铁丝采用14#铁丝;底部铺筋敷设网度0.3m×0.3m,主副钢筋同型号,采用14#铁丝绑定;钢筋敷设时紧贴采场底板垫矿层;钢筋搭接时搭接长度不低于0.2m,搭接段全长双面焊接;底部铺筋必须与相邻充填空区预留钢筋搭接,采用搭接竖向平行搭接,长度不低于0.2m且全长双面焊接。上(下)盘挂桩间距1.0m,布置于设计底板标高上1.4m;挂桩锚入围岩部分长1.3m,外露部分长0.2m。挂桩锚入后,确保端部圆环竖直;挂桩与水平面夹角15°~20°;挂桩端部圆环作为穿孔,采用Φ30mm圆钢贯穿各个圆环,连接圆钢与挂桩端部圆环连接处采用焊接加固。钩筋用于连接Φ30mm圆钢与底部铺筋,布置间距0.5m,与底板垂直;钩筋端部套环与圆钢连接部分采用焊接加固;钩筋与底部铺筋搭接,搭接长度不低于0.2m且全长双面焊接。假底制作示意图如图3所示。

图3 假底制作示意图

其他分层充填时,先采用灰砂比1∶12胶结充填3.6m,充填料脱水后再用灰砂比1∶6的胶结充填0.4m结面。条件允许时掘进废石可铲入采场内充填。

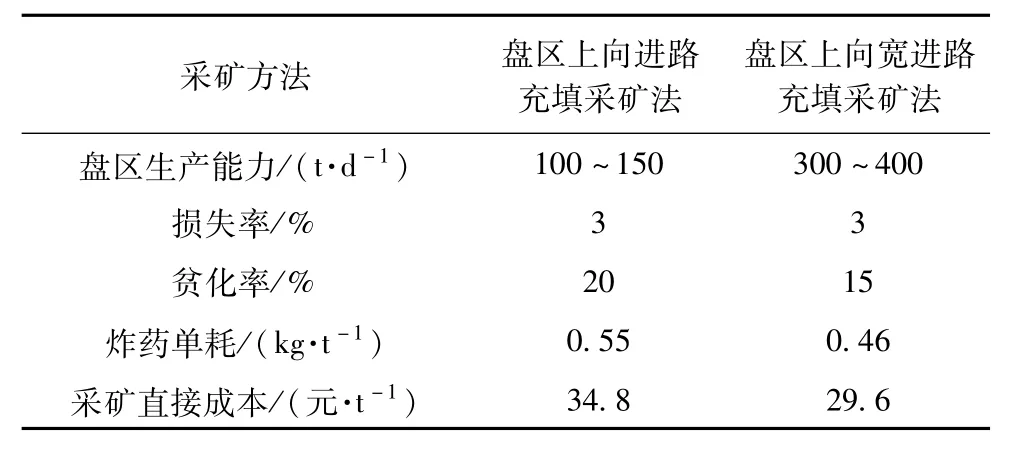

4 两方案主要技术经济指标比较

西部-230中段南西沿26#矿体原采矿方法为盘区上向进路充填采矿法,通过优化采场结构参数,经过半年的回采,现将该盘区先后采用两种采矿方法取得的主要技术经济指标进行对比,见表1。

表1 盘区进路与宽进路主要技术指标

优化后的采矿工艺不但提高了生产能力,通过加大单个采场的回采高度与宽度同时减小了膏体充填采矿与充填转换之间的影响,减小了封堵工作量,采场直接成本也有所降低,对宝山矿业大力推广机械化采矿创造了较大的经济效益。

5 结 论

机械化盘区上向宽进路充填采矿法的应用较上向进路充填采矿法体现以下几方面优点:

1.机械化程度更高。加大了凿岩台车及铲车的作业空间,便于设备在采场内转场与作业,进一步提高了盘区机械化程度,减小了劳动强度。

2.生产能力提高。施工顺序灵活多变,可多分层同时回采,且扩采效率远远高于掘进的效率,极大的提高了盘区生产能力。

3.采场回采与充填衔接更为顺畅。减少采场充填次数和封堵工程量,降低了跑浆、漏浆的事故发生率,分层采场数量的减少也避免了胶结充填料的二次贫化,降低了贫化率。

4.成本节约。宽进路充填采矿法采矿直接成本为29.6元/t,较进路式回采的成本34.8元/t降低了5.2元/t,降幅达15%。