热诱导猪皮蛋白粉基乳液凝胶形成及性质研究

夏梦思,张榉,戴宏杰,2,3,陈海,2,3,张宇昊,2,3*

1(西南大学 食品科学学院,重庆,400715)2(川渝共建特色食品重庆市重点实验室,重庆,400715)3(发光分析和分子传感教育部重点实验室,重庆,400715)

我国是世界第一猪肉生产大国和消费大国,在生猪宰杀和猪肉加工过程中会产生大量的猪皮,目前绝大部分都用于制革工业中,在其他行业的应用所占比重较小。此外,在制革业中,大量皮革边角料都被丢弃,导致猪皮利用率较低,造成猪皮资源浪费[1-2]。猪皮中蛋白质含量高达33%,其中胶原蛋白含量最为丰富,约占总蛋白含量的88%[3],具有多种功能特性,如良好的凝胶性和乳化性[4],利用价值较高;且猪皮作为人们常见的一种食物,属于天然的食品原料,具有作为食品级增稠剂和乳化剂的潜力[5]。

乳液凝胶兼具乳液结构和凝胶三维网络结构,是乳化油滴填充在凝胶基质中的一种软固体材料[6-7]。乳液凝胶的制备过程基本可分为两步:一是乳状液的制备;二是诱导乳状液的连续相形成凝胶。乳液凝胶的制备方式主要分为热诱导、酸诱导、盐诱导和酶诱导等,其中以热诱导最为常见。加热可以使蛋白质分子充分展开发生变性,巯基和疏水基团暴露,通过氢键和疏水作用等形成凝胶网络结构[8-9]。在食品体系中,组成乳液凝胶的基质主要分为3类,即蛋白质、多糖以及蛋白质-多糖复合物。乳化剂是乳液及乳液凝胶制备的关键成分。相对于人工合成的小分子表面活性剂,具有良好乳化性、凝胶性和营养价值的天然蛋白质成为乳液及乳液凝胶领域的研究热点[10]。

目前,动物蛋白中关于明胶、肌原纤维蛋白稳定乳液凝胶研究较多。YUE等[11]研究发现在较高明胶浓度下,制备的乳液凝胶乳化活性和凝胶强度显著增强。SALA等[12]以明胶为乳液凝胶基质,发现随着明胶浓度的增大,乳液凝胶的质构特性得到明显改善。TAKTAK等[13]利用欧洲鳗鱼皮明胶(European eel skin gelatin,ESG)制备乳液凝胶,结果表明随着明胶浓度的增加,形成的乳液凝胶强度增强。但是,由于明胶、肌原纤维蛋白等的提取工艺步骤较为繁琐[14],这对工业化生产造成了一定限制。因此,开发制备工艺简单、新型的天然功能性成分对食品工业的发展具有重要意义。

本研究以猪皮为原料,通过简易的超微粉碎法直接制备得到猪皮蛋白粉(pig skin protein powder,PSPP),以大豆油为油相,添加PSPP制备水包油型乳液,进一步通过加热、冷藏等处理后形成热诱导猪皮蛋白粉基乳液凝胶,对其质构特性和持水力进行测定,研究乳液凝胶的微观结构,分析PSPP浓度及加热处理对乳液稳定性以及乳液凝胶特性的影响。本研究可为猪皮蛋白粉基乳液凝胶在食品领域的开发利用提供一定的理论基础和应用价值。

1 材料与方法

1.1 材料与试剂

大豆油,重庆永辉超市,九三集团;功能性蛋白粉(来源于猪皮),自制。十二烷基硫酸钠(sodium dodecyl sulphate,SDS),麦克林公司;尼罗红,solarbio公司;尼罗蓝,damas-beta公司;其他试剂均为分析纯。

1.2 仪器与设备

FA604B电子天平,上海精天电子仪器有限公司;SYFM-8Ⅱ微粉机器,济南松岳机器有限责任公司;BX53荧光正置显微镜,日本OLYMPUS公司;LSM800激光共聚焦显微镜,卡尔蔡司;MCR302模块化旋转与界面流变仪,澳大利亚ANTON PAAR公司;HH-4数显恒温搅拌水浴锅,上海新诺仪器设备有限公司;T18高速分散器,美国IKA公司;TA.TOUCH质构仪,上海保圣实业发展有限公司。

1.3 实验方法

1.3.1 猪皮蛋白粉的制备方法

以猪皮为原料,用水对猪皮进行初步清洗,刮去猪皮油脂层;再用沸水将猪皮进行4~10 min的预煮处理,捞出后进一步刮去油脂层,再用40~50 ℃的温水进行漂洗,捞出放入常温水中冷却,沥干;将猪皮放入绞肉机中进行绞碎得到尺寸为(2~5) mm×(2~5) mm的猪皮块;将猪皮块按料液比为1∶2.5(g∶mL)加入脱脂液(0.6 g/L蔗糖脂肪酸酯溶液),利用超声辅助脱脂(时间为20 min,超声温度为60 ℃,超声功率为120 W);脱脂10 min时更换1次脱脂液;脱脂完成后用水清洗猪皮块并沥干水分;将猪皮块放入55 ℃烘箱干燥12 h;最后将干燥猪皮块进行超微粉碎,得到的PSPP。

1.3.2 乳液凝胶的制备

分别将6 mL质量浓度为5、10、15、20和30 g/L的PSPP与9 mL大豆油混合,总体积为15 mL,通过高速分散处理(15 000 r/min,90 s)制备得到乳液。将新鲜的乳液放置于80 ℃水浴锅中加热20 min以形成乳液凝胶[15],加热完成后将其迅速冷却,放置于4 ℃下储存过夜,并在室温下平衡后再进行测试。

1.3.3 热稳定性测定

将制备好的乳液放置于90 ℃的油浴锅中进行加热处理,20 min后取出冷却至室温,对样品外观进行拍照记录,采用正置荧光光学显微镜观察乳液加热处理后的微观结构,同时测定加热后乳液的流变学特性。稳态剪切:实验在25 ℃条件下进行,从0.1~100 s-1对乳液进行剪切扫描,获得样品黏度随剪切速率的变化曲线。

1.3.4 乳液凝胶的质构特性

参考ZHUANG等[16]的方法并做适当修改。测试前将凝胶放置于室温环境30 min,测试参数为:测前速度1.0 mm/s,测定速度0.5 mm/s,测后速度1.0 mm/s,触发力5 g,形变30%,探头为P/0.5,对乳液凝胶的弹性、黏聚性、硬度和咀嚼性进行测定。

1.3.5 乳液凝胶持水力测定

参考GENG等[17]和ALAVI等[18]的方法并进行一些修改,称取3 g(m1)乳液凝胶于10 mL离心管中,在25 ℃,8 000 r/min条件下离心15 min,用注射器将离心出的水吸出,并称取吸出水的质量(m2),乳液凝胶的持水力(water holding capacity,WHC)由公式(1)计算得出:

(1)

1.3.6 乳液凝胶激光共聚焦显微镜观察

将10 g/L尼罗蓝和尼罗红混合荧光染色剂按照1∶25(mL∶mL)的比例加入制备好的乳液当中,振荡均匀。将乳液放置于80 ℃水浴锅中加热20 min,趁热制片,取加热后的乳液放置于载玻片上,轻轻盖上盖玻片,避免产生气泡。将其放置于4 ℃下储存过夜,以形成可用于激光共聚焦显微镜观察的乳液凝胶。

1.3.7 不同加热处理对乳液凝胶质构的影响

以30 g/L的PSPP制备乳液,将制备好的乳液进行不同程度的加热处理,加热温度均为80 ℃。处理A为加热20 min,然后立即在冰水浴中冷却直至凝固,以此记为加热1次;处理B为加热2次;处理C为加热3次。处理D为连续加热40 min;处理E为连续加热60 min。所有样品加热完成后均放置于4 ℃储存,并对乳液凝胶的质构特性进行测定。

1.3.8 数据分析

每次试验至少重复3次,数据以平均值±标准偏差的形式进行表示,用SPSS 18.0和Origin 2019对试验数据进行分析、作图,采用LSD法对数据进行显著性分析,P<0.05表示差异显著。

2 结果与分析

2.1 乳液热稳定性分析

图1为不同浓度PSPP乳液热处理后的外观图和液滴微观结构。经过90 ℃,20 min的热处理后,当PSPP质量浓度为5 g/L时,乳液样品破乳较为严重,底部析水层最多,随着PSPP浓度的增大,乳液结构更加稳定,析出的水层体积显著减小。当PSPP质量浓度为5~15 g/L时,热处理后乳液液滴尺寸显著增大,而PSPP质量浓度为20和30 g/L的乳液液滴尺寸变化较小。这可能是由于随着PSPP浓度的增大,乳液黏度增大,乳液液滴间的悬浮速率降低,同时界面蛋白含量增多,导致形成的界面蛋白膜更加牢固,从而使乳液热稳定性增强[19]。

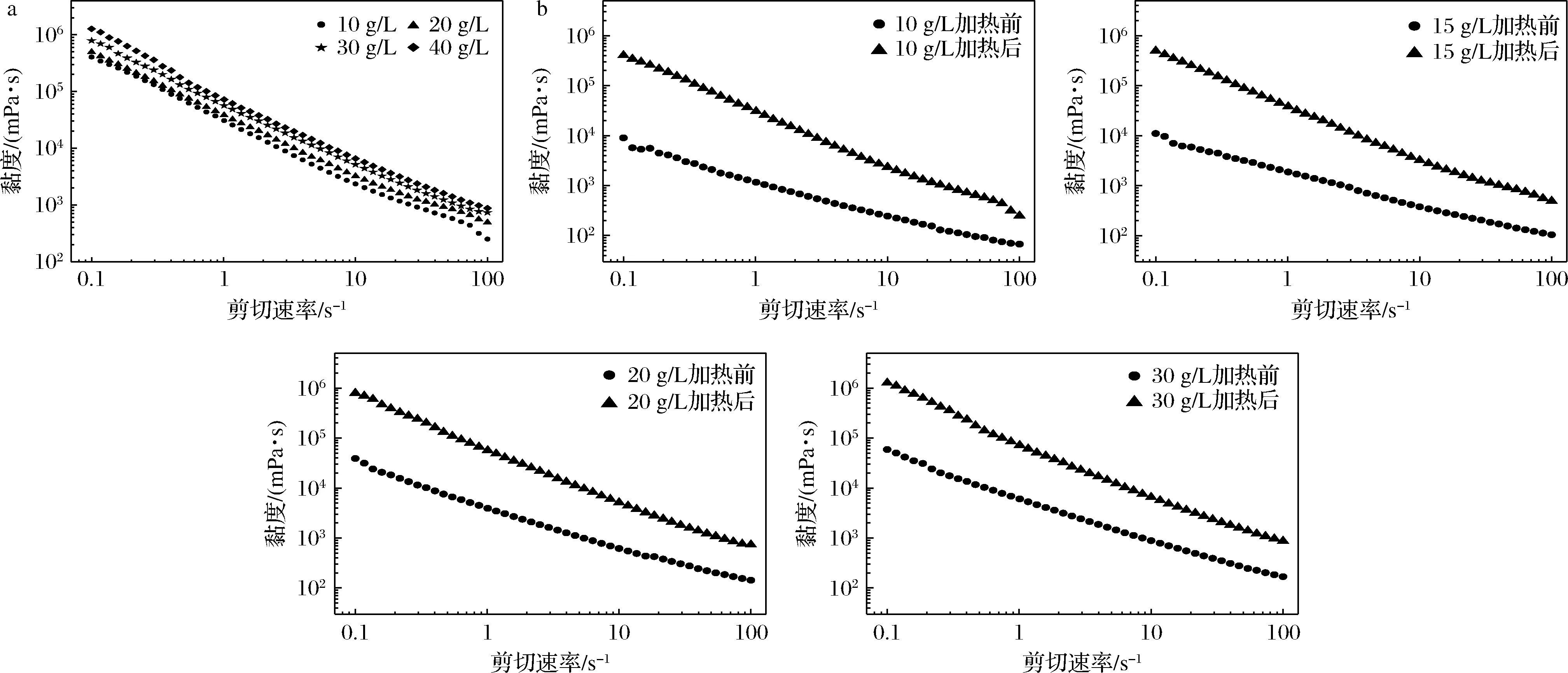

为了进一步研究PSPP浓度对乳液加热后的影响,对热处理后PSPP质量浓度10~30 g/L的乳液样品进行黏度测定,并以未进行热处理的乳液作为对照,结果如图2所示。

a-加热后乳液黏度曲线;b-乳液加热处理前后黏度曲线的对比图2 加热后乳液黏度曲线及乳液加热处理前后黏度曲线的对比Fig.2 The viscosity curves of the emulsion after heating and the comparison of the viscosity curves before and after heat treatment

根据结果表明,经过20 min,90 ℃的热处理后,所有乳液的黏度均升高,这可能是因为加热破坏了蛋白分子间的作用力,分子间氢键断裂,但在恢复室温后,蛋白分子又重新形成凝胶网络结构,使乳液形成乳液凝胶,从而导致乳液黏度升高。另外,随着PSPP的浓度增大,乳液样品的黏度逐渐升高,这与乳液热处理后的外观及微观结构的结果一致,表明乳液的稳定性增强,其原因可能是连续相中蛋白浓度增大,连续相黏度相应增加,导致液滴间的相互作用增强,形成了更加致密的网络结构[20]。乳液热稳定性结果显示,加热后乳液黏度增大,并且在冷却后形成乳液凝胶,这可能有利于产品在加工过程中抵抗热处理带来的破坏,因此,后文进行加热处理对乳液凝胶性质影响的研究。

2.2 热诱导乳液凝胶性质研究

2.2.1 PSPP浓度对乳液凝胶的质构特性及持水力影响

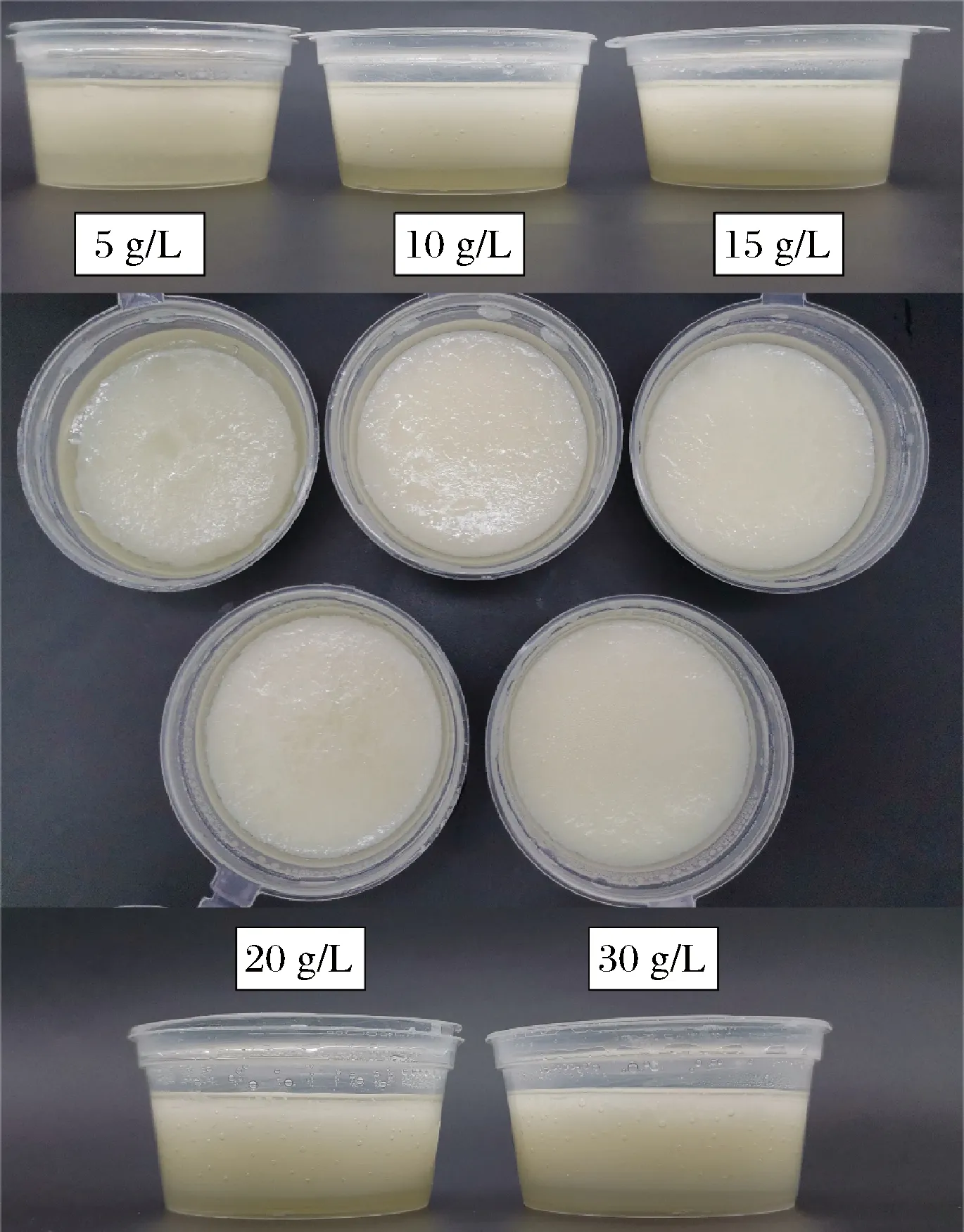

由图3可知,在PSPP质量浓度为5 g/L时,加热后乳液析出大量水分,出现明显分层现象,不能形成完整的乳液凝胶,因此,后续关于乳液凝胶相关指标的测定将该样品舍去。

图3 乳液加热后形成乳液凝胶的外观图像Fig.3 The appearance image of the heat-induced emulsion gel

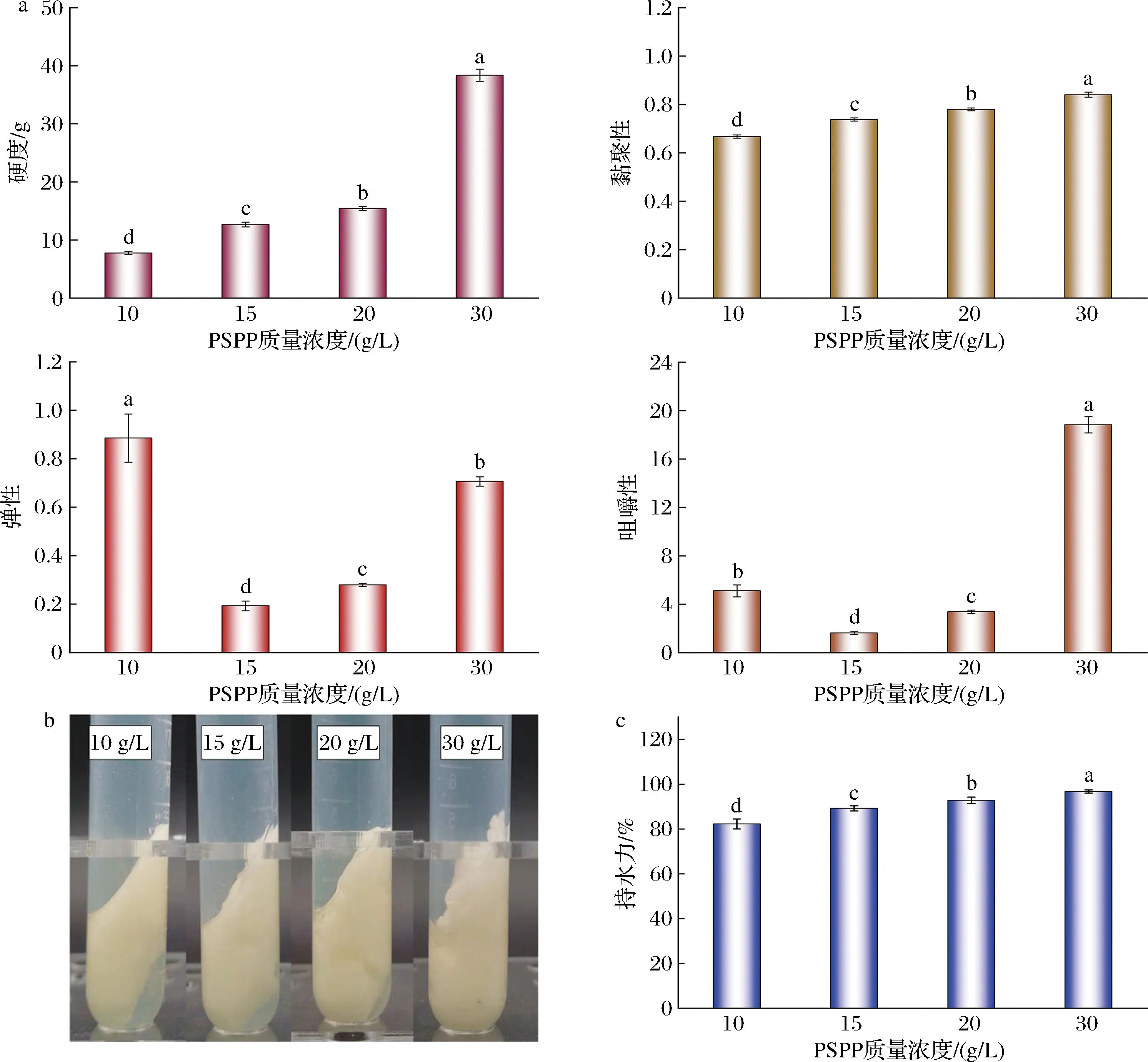

全质构分析(texture profile analysis,TPA)测试可以模拟舌头和牙齿对凝胶的作用[18],因此该测试用于评估乳液凝胶在进食过程中的差别。当油滴填充在凝胶基质中时,乳液凝胶的质地主要取决于凝胶基质,其蛋白质含量会影响乳液凝胶的结构和机械性能[21]。由图4-a可知,随着PSPP浓度的增大,乳液凝胶的硬度和黏聚性均显著增大,这可能是由于随着PSPP浓度的增大,凝胶基质和液滴之间的相互作用增强,从而使凝胶强度增强[22]。在PSPP质量浓度为15~30 g/L时,随着PSPP添加量增大,乳液凝胶的弹性和咀嚼性显著升高,而在PSPP质量浓度为10 g/L时,乳液凝胶的弹性显著大于其他样品,这可能与其形成的凝胶网络结构的刚性更弱有关。持水力是乳液凝胶的主要属性之一,离心时,凝胶网络结构被压缩,从而导致水层析出[23]。由图4可知,所有乳液凝胶的持水力均高于80%,随着PSPP浓度的增加,离心后乳液凝胶析出的水层体积明显减小,持水力显著增强。这可能是因为随着PSPP浓度的增加,乳液凝胶形成了更加紧凑且稳定的网络结构,从而能够保持更多水分。QAYUM等[24]的研究表明均匀丰富的微结构可能有助于保持凝胶的水分。结合乳液的微观结构结果,随着PSPP浓度的增大,乳液凝胶可以形成更加细微紧密、整齐均匀的网络结构,从而导致乳液凝胶的持水力增强。

a-质构特性;b-乳液凝胶离心后的外观图像;c-乳液凝胶的持水力图4 乳液凝胶的质构特性、乳液凝胶离心后的外观图像及乳液凝胶的持水力Fig.4 Texture characteristics, appearance image of emulsion gel after centrifugation and water holding capacity of emulsion gel注:不同的小写字母代表差异显著(P<0.05),图6同。

2.2.2 乳液凝胶的激光共聚焦显微镜结果分析

激光共聚焦显微镜(laser scanning confocal microscope,CLSM)可以观察乳液的微观结构,如乳液液滴大小、界面蛋白框架以及乳滴聚集现象等[25]。采用尼罗蓝和尼罗红染液对蛋白质和油进行特异性染色,乳液凝胶的CLSM结果如图5所示,绿色球形区域代表油相,红色区域为水相中的PSPP。蛋白相围绕在油滴周围,呈现出水包油乳液的典型形态。由图5可知,随着PSPP浓度的增大,液滴直径显著减小,这可能是由于随着PSPP浓度的增加,油水界面的蛋白覆盖率增大,从而导致液滴尺寸减小,凝胶结构排列更整齐均匀,形成的网络结构也更加稳定。同时,随着PSPP浓度的增加,连续相中蛋白含量增多,体系中出现了少量蛋白颗粒聚集的现象。

图5 乳液凝胶的激光共聚焦图像Fig.5 Laser confocal image of emulsion gel

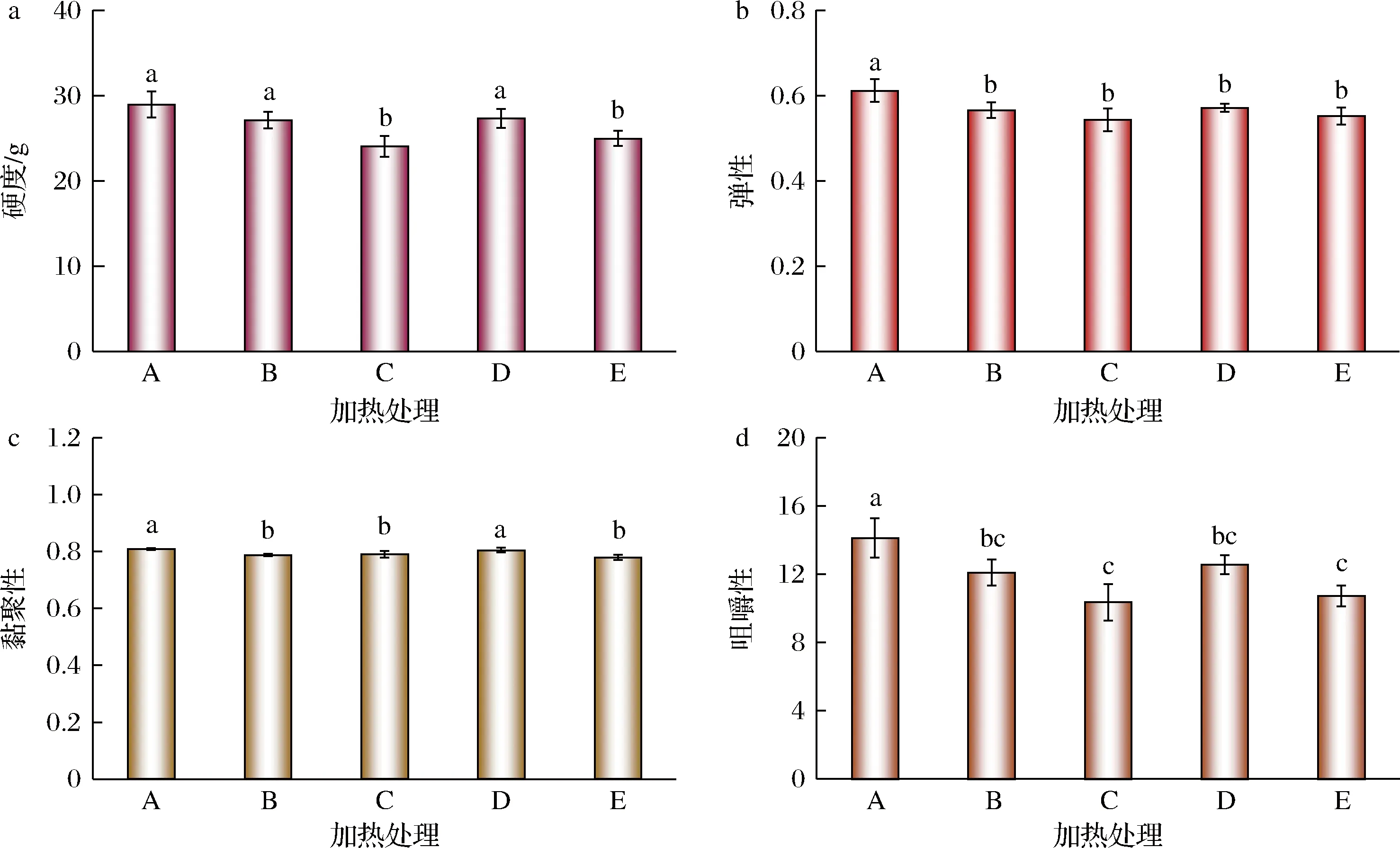

2.2.3 长时间和反复加热对乳液凝胶质构特性的影响

在肉制品加工过程可能会出现反复加热的情况,因此对乳液进行长时间和反复加热处理,以探索加热处理对乳液凝胶性能的影响。由前述PSPP浓度对乳液凝胶特性的影响结果可知,当PSPP质量浓度为30 g/L时,乳液凝胶的性能最好,因此选择PSPP质量浓度为30 g/L的样品进行加热处理研究。结果表明,当PSPP质量浓度为30 g/L时,长时间(60 min)和反复3次加热均不会使乳液破乳,并且在冷却后可以形成乳液凝胶,这表明在PSPP质量浓度为30 g/L时,高温不会破坏乳液的外观结构。为了进一步研究加热处理对乳液凝胶结构的影响,对不同加热处理的乳液凝胶进行TPA测定,结果如图6所示。加热处理对乳液凝胶的黏聚性影响较小,但随着反复加热次数和加热时间的增加,乳液凝胶的硬度、咀嚼性以及弹性均发生了较小程度的降低,这表明反复加热和加热时间延长会对乳液凝胶性能产生一定的负面影响。但是,由于PSPP具有良好的热性能,加热处理对乳液凝胶结构的破坏程度较小,因此,PSPP能够适用于肉制品加工中反复加热的过程。

a-硬度;b-弹性;c-黏聚性;d-咀嚼性图6 经过不同加热处理形成的乳液凝胶的TPAFig.6 TPA of emulsion gel formed by different heating treatments

3 结论

本研究发现PSPP可以有效改善乳液凝胶的性能。经过20 min,90 ℃的热处理后,在PSPP质量浓度为5 g/L时,乳液底部析出大量水分,但随着PSPP浓度的增大,乳液结构越稳定,析出的水层体积减少,质量浓度为20~30 g/L PSPP稳定的乳液具有更好的热稳定性。流变结果显示,随着PSPP浓度的增加,加热后乳液样品黏度增大。此外,随着PSPP浓度的增大,凝胶基质和液滴之间的相互作用增强,乳液凝胶网络结构更致密,导致乳液凝胶的硬度和黏聚性显著增加,持水力显著增强。并且,在PSPP质量浓度为30 g/L时,乳液凝胶能够抵抗长时间和反复加热处理。本研究为PSPP乳液凝胶在食品领域中的开发利用提供了新思路,有利于提高猪皮资源的利用价值。