脉动热管换热器传热性能的研究

倪 兵 ,郝玉刚 ,吴秀杰 ,徐建炎

(1.中国恩菲工程技术有限公司,北京 100038;2.大连理工大学,辽宁 大连 116024)

0 引言

余热利用对节约能源、增加产量、提高产品质量和降低生产成本等方面起着越来越大的作用,已成为工业生产中不可分割的组成部分。但由于生产方法、生产工艺、生产设备以及原料、条件的不同和工艺上千变万化的需要,给余热回收利用带来很多困难。

脉动热管换热器作为一种先进的换热装置,已被应用于电子冷却、空调余热回收、太阳能集热器等领域,并且可实现对废水及废气进行余热回收,是一种高效相变传热元件。在相同温差下,管内流体以汽化潜热的方式传递热量,并且脉动热管适用于不同加热方式和加热位置。将脉动热管技术应用于余热回收水处理装置中,不仅能降低废水及废气的温度,还能将热量回收利用,达到节能减排的目的[1-2]。

20 世纪40 年代初,美国Gaugler 就已经提出热管这个理论。1963 年第一个热管问世,至此热管才进入现实生活中,并不断受到人们的重视,成为一种具有高传热效率的元件。热管的理论阶段一直持续到20 世纪70 年代后才进入应用阶段,但仍然存在技术不成熟、成本较高的问题。所以只有航天、核能等一些高端领域范围得以应用[3]。到80 年代后,由于技术不断成熟,使成本降低,热管技术才逐渐进入不同的生产领域。

影响脉动热管传热性能的因素有很多,但其工作原理无法很明确的被解释,运行机理非常复杂,涉及到的因素较多,带有很大的随机性。自从脉动热管的概念提出以来,国内外研究者进行较多的研究。已有文献显示,研究人员研究了各种工作液体的脉动热管[4-8],从他们的研究结果中可知,直径并不是影响脉动热管传热性能的唯一参数。脉动热管的管长、弯头数、每段长度(加热段、绝热段和冷凝段)、工作液体的热物理特性、加热/冷却的范围和模式[9-13]等都会影响脉动热管的传热性能。

在余热回收领域中,Rittidech 等[14]将脉动热管应用到空气预热器中,用于干燥尾气回收,通过实验可知,当热空气温度从60 ℃升高到80 ℃,热传递效率逐渐上升;工作液体由水换成R123,热传递速率升高。Khandekar[15]研究了脉动热管换热器在余热处理中的应用。通过实验显示,脉动热管换热器可以在较高热流密度条件下应用,但在实际应用中,需要更系统和详细的研究来建立该系统。Meena等[16]针对干燥循环系统设计了闭合环路脉动热管空气预热器,用于降低尾气湿度并回收其热量。脉动热管的内径为2 mm,蒸发及冷凝段长为0.19 m,绝热段长为0.08 m,总长度为3.58 m。实验过程中,热空气的流速为0.5~3 m/s,温度为50~80 ℃,相对湿度为100%,热管内填充的工作液体为R134a,充液率为50%。实验结果显示,随热空气温度上升,传热速率增大,相对湿度由89%~100%降至54%~72%。经过对脉动热管传热特性的不断研究,我国脉动热管技术已经应用到加热炉余热再生利用系统——辽河油田10 吨注汽锅炉烟气余热回收系统,该系统用于加热注汽炉的进水,可以将注汽炉进水温度提高20 ℃左右,排出烟气温度降低100 ℃,燃料节约5%,在采用脉动热管进行余热回收后,每台注汽炉每年节约燃料费用可达到30 万元以上[2]。

本文对脉动热管换热器进行运行特性的研究和设计计算。结果可应用于余热回收及水处理装置中,为化工、石化、电力、冶金等重点耗能行业推广提供设计方法。

1 实验说明

1.1 实验系统

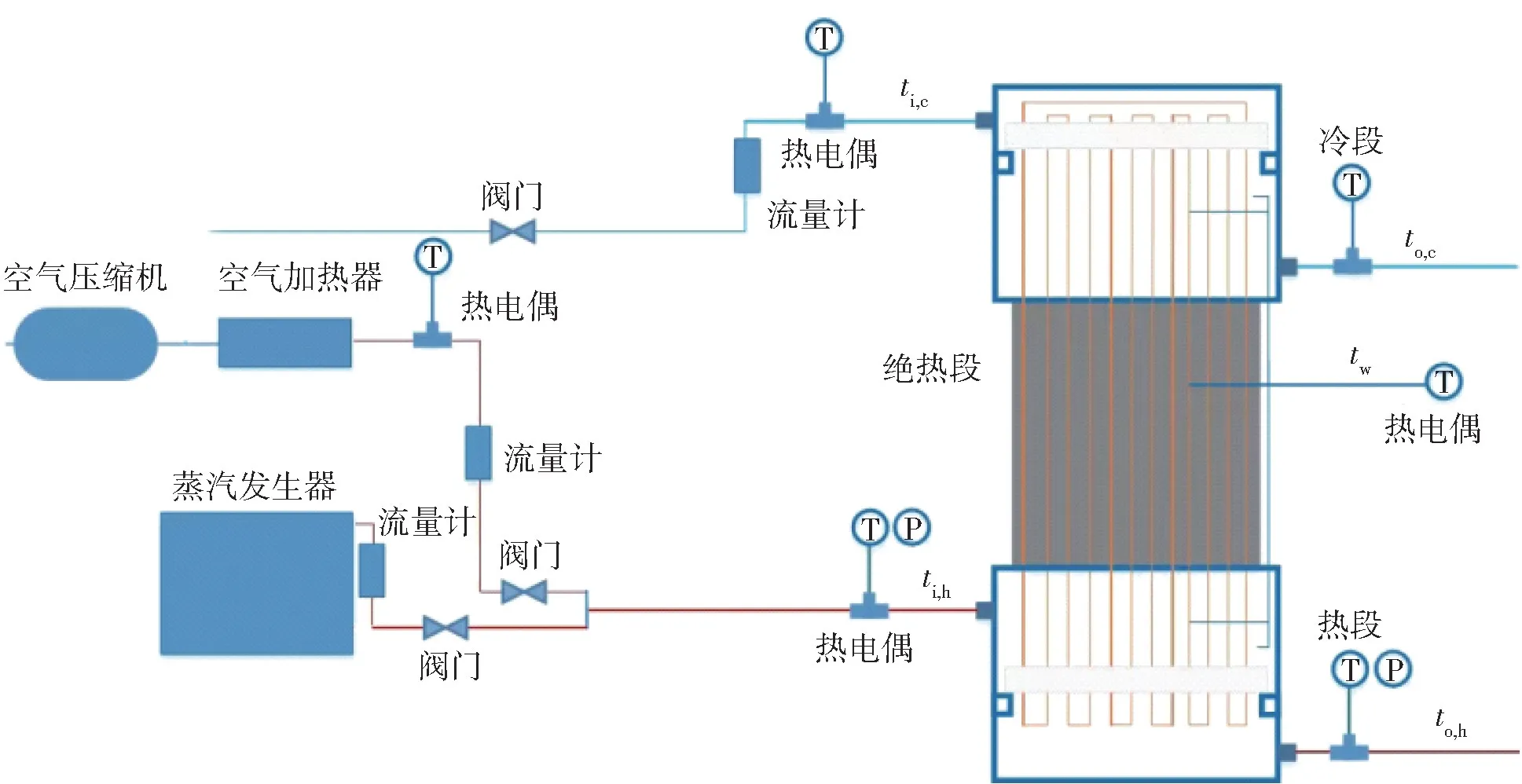

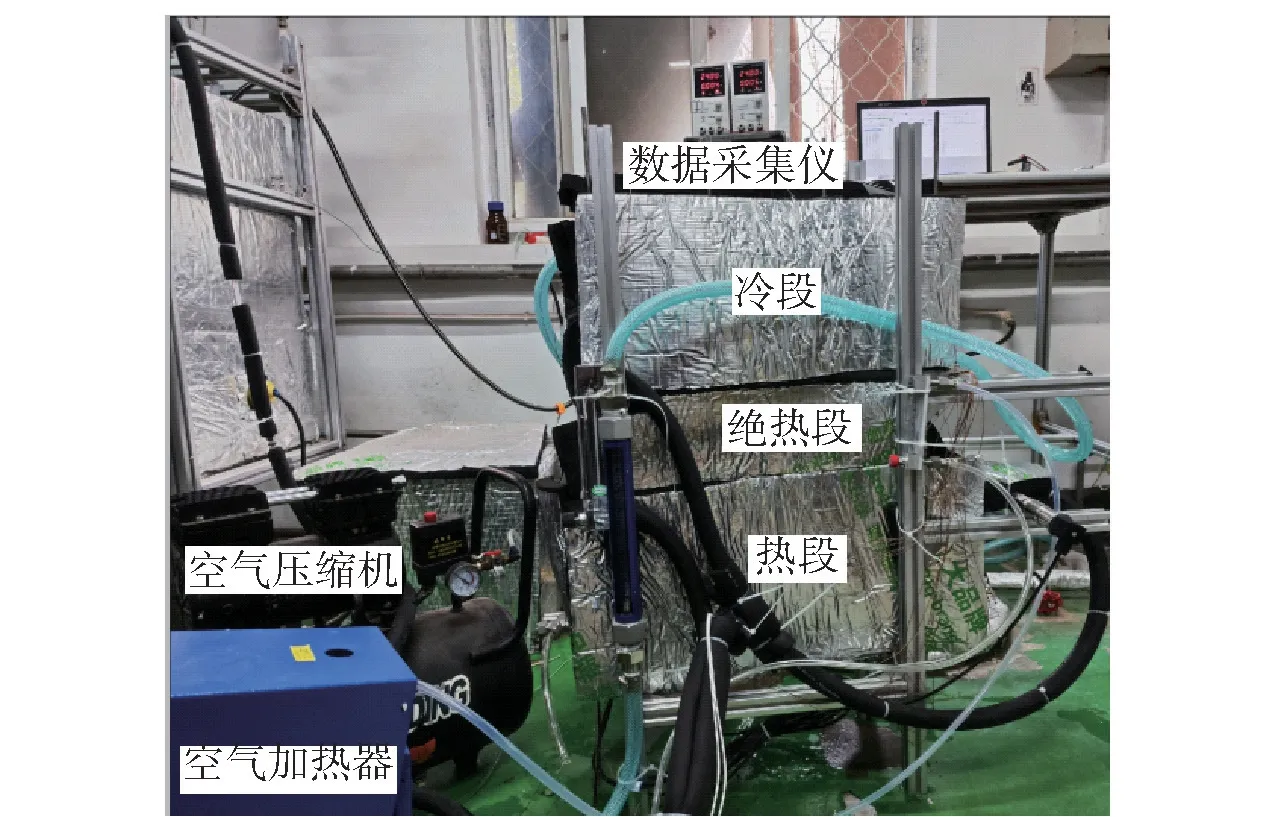

根据实验原理建立脉动热管测试实验系统,其示意图如图1 所示。实验系统由脉动热管、蒸汽发生器、空气加热器、空气压缩机、数据采集仪、流量计、阀门、管道及管件等组成,实验图片如图2 所示。实验冷热水箱均选用聚丙烯材质,壁厚为10 mm,水箱尺寸长×宽×高为800 mm×80 mm×300 mm。

图1 实验系统示意图

图2 实验系统图片

脉动热管换热器内部安装一组铜—水闭合回路脉动热管。本实验中选用铜作为管壳材料。管内封装的工作液体为去离子水,充液率为50%,绝对压力为1×10-2Pa。管外径为4 mm,为保证强度,管壁厚0.5 mm。脉动热管分为加热段、绝热段和冷凝段三部分,其长度分别为250 mm、200 mm 和150 mm。

系统安装了蒸汽发生器,为了得到预期的热风进口温度,在热风管的空气入口前,安装了电加热器。两个气体流量计分别连接空气和蒸汽管上,用以监测其流量。蒸汽与经空气加热器加热过的空气混合后进入热管换热器的热段,与冷段的冷却水通过脉动热管进行热交换,冷却水的流量由转子流量计进行测量,混合气体中不凝汽的含量可通过调节蒸汽和空气的流量来控制。

1.2 实验方法

实验前确定脉动热管热负荷范围,在负荷范围内实验,确定启动功率和启动时间。在不同输入功率时,观察壁面温度曲线的跳跃现象,当壁面温度发生急剧跳跃现象时,系统启动并监测对应启动温度、启动功率、启动时间等。启动后,运行约10 min,使热管达到稳定运行状态,稳定后进行实验数据监测,时间约10~30 min。

开启蒸汽发生器,通过蒸汽流量计观察流量大小,调节蒸汽发生器出口阀门,使流量达到所需大小。运行稳定后开始测量各测点的温度和压力。启用空气压缩机和加热器,通过空气流量计观察流量大小,调节空气压缩机使流量达到所需大小。经加热器加热后的热空气和蒸汽混合后进入换热器热段。

1.3 结果与讨论

对于实际工程项目应用过程,目前主要通过启动性能和传热性能两方面来对脉动热管性能进行评价。通常将脉动热管从开始加热到进入稳定振荡运行定义为启动过程,反映的是热管对工作环境温度变化做出反应的过程。传热性能作为热管在一定条件下传热能力的体现,是热管制作研究的重要目标。

当脉动热管壁面温度曲线第一次出现波峰、波谷振荡就说明脉动热管开始启动。但在低热负荷下,有时工质开始流动,但并未发生明显相变过程,这样在温度曲线上不会出现波峰和波谷的变化。因此,在温度曲线光滑上升阶段,如果dt/dτ的值出现明显改变时,同样可以认为脉动热管开始启动。

脉动热管进入稳态运行前的阶段包括脉动热管的启动、间歇震荡和准稳态震荡阶段。在脉动热管启动后,脉动热管要经历升温过程,所以在进入稳态运行后,不能完全避免间歇震荡。

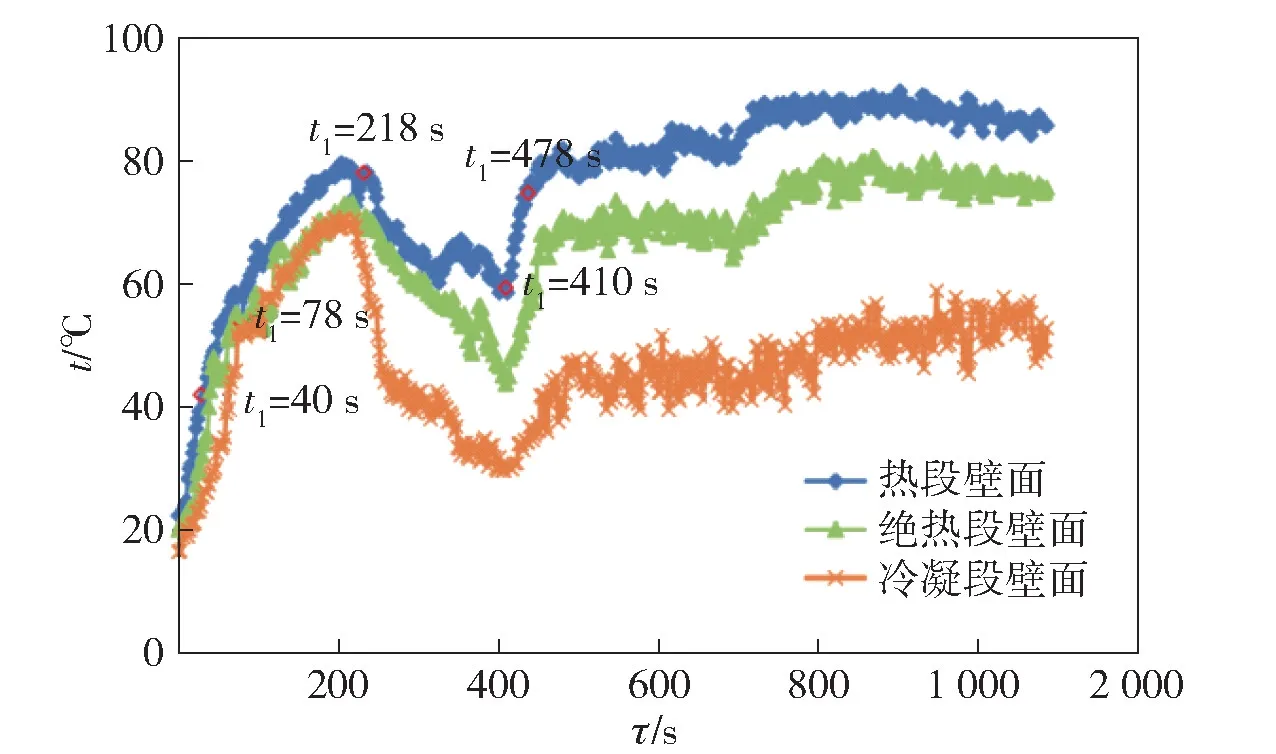

在分析启动特性和准稳态运行特性时,选择启动时温度跳跃幅度相对较大,稳定性相对较差的实验组数据进行分析。图3 是冷水流量为80 L/h,蒸汽流量为4.4 m3/h 时,脉动热管壁面温度的变化趋势。当系统运行后,脉动热管壁面温度随时间τ的增长而升高。当τ1达到40 s 后,脉动热管壁面温度发生震荡。在此之前,脉动热管并未启动,内部工质处于静止状态,对比图中相同时间,热段、绝热段和冷凝段的壁面温度,温度沿脉动热管的轴向略有升高,这是通过铜管导热作用使热量进行传递。当时间达到40 s 后,蒸发段管内液体工质吸收热量发生相变,产生气泡,气泡被输送到冷凝段被冷却,释放汽化潜热,此时脉动热管启动。受压差作用,脉动热管内部工质发生剧烈震荡,从而造成启动时温度跳跃。

图3 脉动热管壁面温度变化趋势

间歇性振荡是脉动热管启动后出现的反复“停止-启动”的现象。当τ1分别达到78 s、218 s 和410 s 后,脉动热管震荡停止,温度呈平滑变化后再次震荡。随着实验的进行,脉动热管内部工质不断积累热量,直到工质能连续震荡。间歇震荡会影响脉动热管传热过程的稳定性。当脉动热管倾角为90 ℃或热负荷较大时会减少间歇震荡,本组实验输入热负荷较小,所以实验过程出现间歇震荡。在实际工程应用中热负荷相对较大,因此,可以减少间歇震荡对传热过程稳定性的影响。

当时间达到478 s 后,脉动热管进入准稳态震荡阶段。在此条件下,脉动热管的启动时间为40 s,启动时温度跳跃幅度(启动时最高温度和最低温度的差值)为4 ℃,跳跃幅度较小,间歇震荡时间为7 min,在此阶段出现了温度急剧跳跃的现象,冷凝段壁面温差达到30 ℃。但在此阶段停留时间较短,所以设备响应较快,启动性能较好。

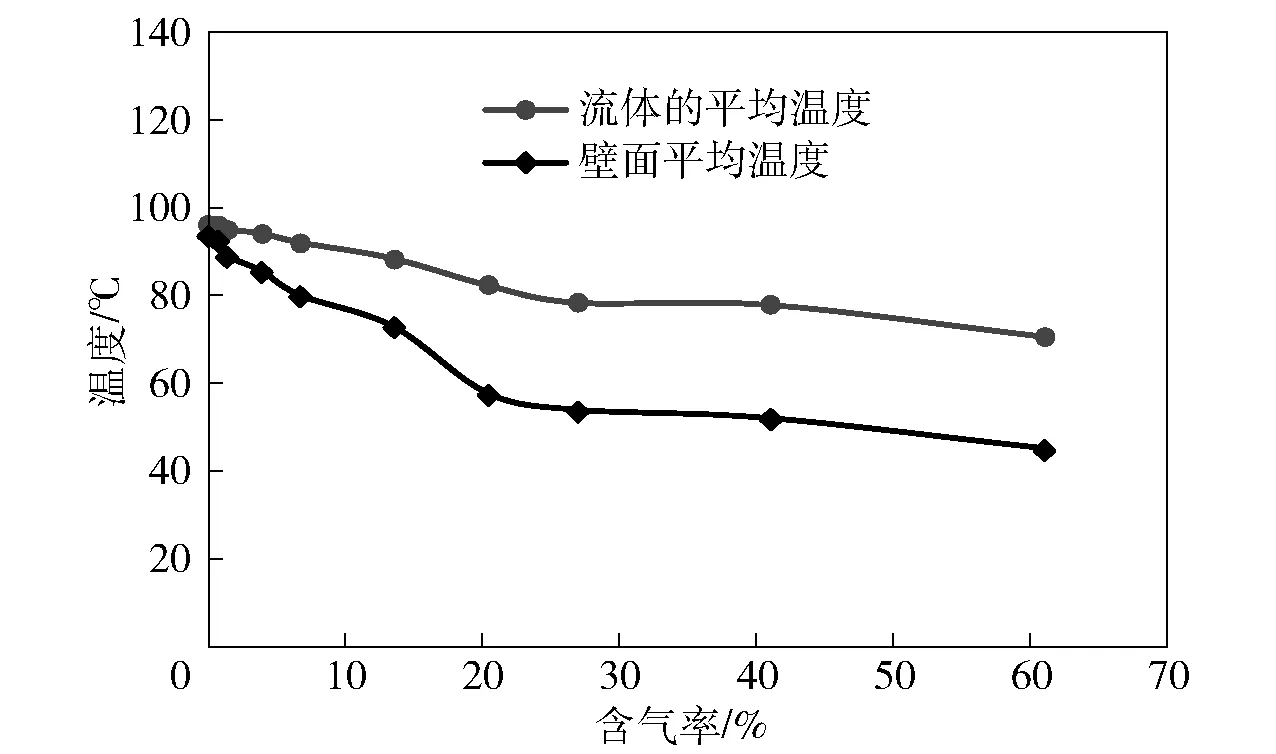

在热源工质中含有硫化物时,为防止低温腐蚀,将工质的温度控制高于露点20 ℃左右,因此换热器壁面温度和流体平均温度的温差直接影响了换热器的应用。图4 为不同含气率时流体和壁面温度的变化趋势。随着含气率的增大,壁面平均温度和流体平均温度的温差逐渐升高。当含气率高于20%后壁面平均温度和流体平均温度的温差高于20 ℃,当含气率高于40%后其温差趋于稳定,为26 ℃。

图4 不同含气率时流体和壁面的平均温度变化趋势

2 脉动热管设计计算

2.1 脉动热管的设计原理

以冷源侧水和热源侧烟气换热为例。

1)换热量计算

热端放出热量Qa计算式见式(1)。

冷端吸收热量Qb计算式见式(2)。

定性温度计算式见式(3)。

式中:ρ1和Cv1分别为热端定性温度tm1时,烟气的密度(kg/m3)和比热(kJ/(kg·K));q1为烟气流量,kg/s;t1和分别为烟气进出口温度,℃;ζ为散热器散热损失,取5%~10%

2)热端换热系数计算

烟气侧雷诺数Re1计算式见式(4)。

烟气侧努谢尔特数Nu1计算式见式(5)。

对流换热系数h1计算式见式(6)。

式中:ν1和λ1分别为热端定性温度tm1时,烟气的黏度(m2/s)和导热系数(W/(m·K));d0为脉动热管的直径,m;u1为烟气侧的迎风速度,m/s。

3)冷端换热系数计算

冷端定性温度计算式见式(7)。

水侧雷诺数Re2计算式见式(8)。

烟气侧努谢尔特数Nu2计算式见式(9)。

对流换热系数h2计算式见式(10)。

式中:t2和分别为水侧进出口温度,℃;ν2和λ2分别为热端定性温度tm2时,水的黏度(m2/s)和导热系数(W/(m·K));u2为水侧的迎风速度,m/s。

4)换热系数计算

管外流体与管外壁的换热量Q1计算式见式(11)。

管外壁到管内壁的到热量Q2计算式见式(12)。

管内壁与管内工质的换热量Q3计算式见式(13)~(15)。

式中:h0和hi分别为管内、外流体的换热系数,W/(m2·K);λw为脉动热管导热系数,W/(m·K);di为脉动热管内径,m。

管内流体的换热系数hi较大,所以忽略1/hi,传热公式简化为式(16)。

5)换热温差计算

脉动热管壁面的温度tw计算式见式(17)。

6)换热面积计算

根据公式Q=KA△t计算换热面积。

热端换热面积A1计算式见式(18)。

冷端换热面积A2计算式见式(19)。

总换热面积A计算式见式(20)。

7)脉动热管结构计算

热端迎风面积Ay1计算式见式(21)。

冷端迎风面积Ay2计算式见式(22)。

式中:ql和q2分为冷热端流体的流量kg/s。

迎风面宽E计算式见式(23)。

迎风面上管排数B计算式见式(24)。

式中:L为热管长度;Pl为脉动热管迎风面上管间距。

8)脉动热管尺寸计算

2.2 脉动热管的设计结果

2.2.1 冷源无相变

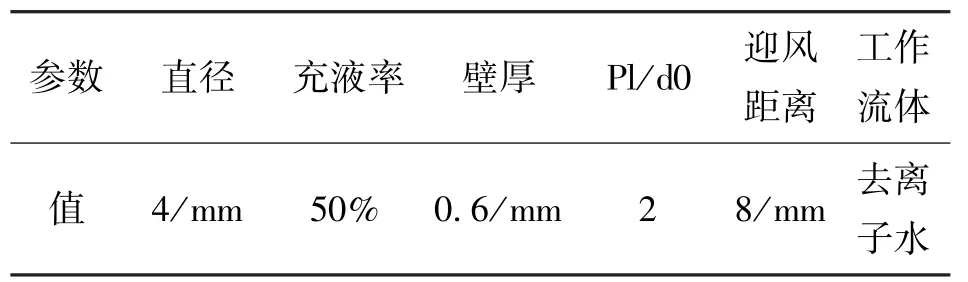

本案例工质:冷源侧为水,热源侧为烟气,初始参数如表1 所示。

表1 初始参数

脉动热管的初始设计参数如表2 所示,脉动热管换热器的初始计算参数如表3 所示,脉动热管设计计算结果如表4 所示。根据计算,管脉动热管换热器尺寸长×宽×高为1.73 m×0.93 m×1.7 mm。

表2 脉动热管初始参数

表4 脉动热管换热器设计计算参数

2.2.2 冷源有相变

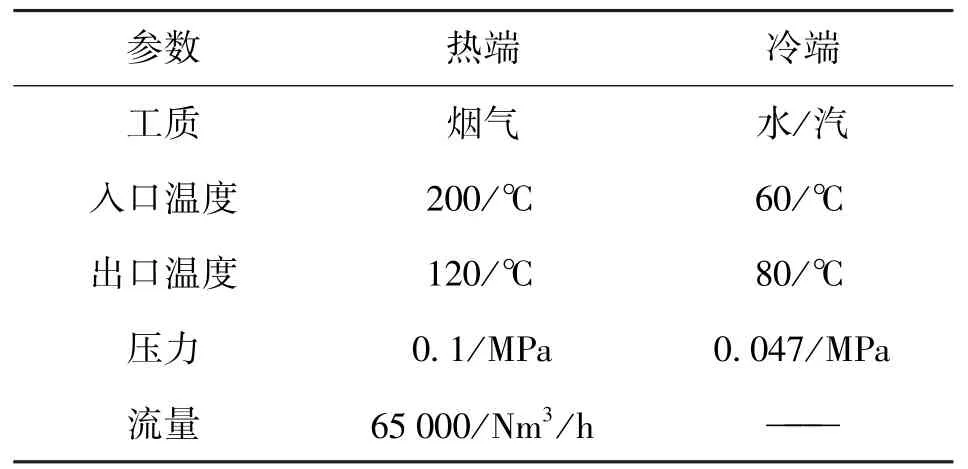

在低温多效蒸发中,低温蒸汽可以直接做为热源。因此,本案例将脉动热管换热器冷源室设置于真空条件下,按冷端出口为蒸汽进行设计计算。工质:冷源为水,热源为烟气,初始参数如表5所示。

表5 初始参数

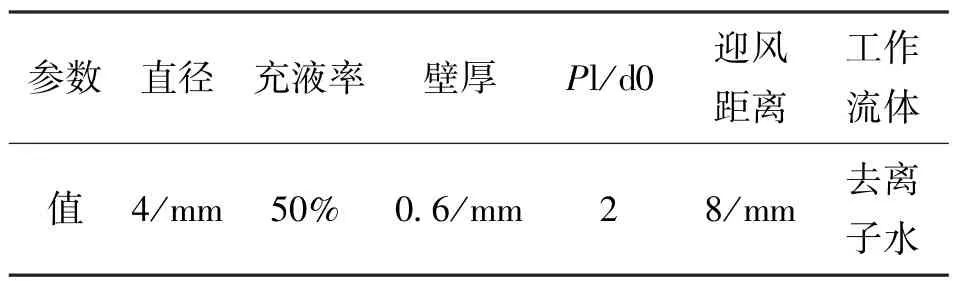

脉动热管的初始设计参数如表6 所示,脉动热管换热器的初始计算参数如表7 所示,脉动热管设计计算结果如表8 所示。根据计算,管脉动热管换热器尺寸长×宽×高为1.73 m×0.58 m×1.7 m。

表6 脉动热管初始参数

表7 脉动热管换热器初始参数

表8 脉动热管换热器设计计算参数

3 结论

本文建立了脉动热管测试实验台,分析了脉动热管的启动特性和准稳态运行特性,并分析了在换热工质为水和蒸汽含不凝汽时脉动热管换热器的温度。根据脉动热管的理论基础,通过已有文献的数据及相关项目的参数,对脉动热管换热器进行了结构尺寸的设计计算,主要结论如下:

1)在实验条件下,脉动热管在启动过程中可能会产生较大的跳跃温度,间歇震荡明显,但间歇震荡时间较短,设备响应较快,启动性能较好,在实际工程中选用脉动热管换热器回收余热,流体平均温度和壁面平均温度的温差较小,有效减小腐蚀对换热设备的影响。

2)脉动热管换热器在设计计算条件下,烟气侧的换热系数最高可达242 W/(m2·K),相比传统换热设备,脉动热管换热器的换热系数可以达到普通换热设备的2 倍以上。

3)以传统重力热管为基础,针对热源侧为烟气的工程实例设计脉动热管换热器,计算了脉动热管及换热器内部结构尺寸。