浅谈铝电解控制系统升级改造

王国坤

(陕西有色榆林新材料集团铝业分公司,陕西 榆林 719000)

0 引言

某集团铝业分公司现使用400 kA 铝电解控制的系统为2012 年投入使用,经过多年连续运行,铝电解控制系统主要存在以下问题:①系统长期连续在高温、强磁场环境下运行,集成电路、电子原器件等硬件设备老化迹象严重,超过使用寿命,槽控系统故障率居高不下无法发挥系统原有设计性能;②槽控系统的电压控制、氧化铝浓度控制以及出铝、换极、抬母线等特殊操作的控制算法停留在十年前,远落后于同行业的控制水平,导致电解槽氧化铝浓度控制及稳定性较差,能耗得不到有效控制。

鉴于槽控系统已不能满足生产管理需求,公司结合生产实际,择机实施槽控系统升级项目。在2021 年完成了576 台400 kA 铝电解控制系统的升级改造,使控制系统的整体性能得到明显改善。本次升级主要优化了铝电解控制系统网络结构和电解槽控制策略的算法。

1 优化铝电解控制系统网络结构

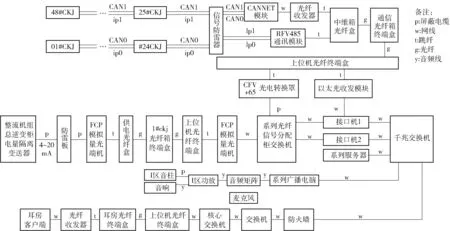

本公司铝电解控制系统采用“局域网—监控管理—槽控机”三级网络分布式结构,如图1 所示。

图1 铝电解控制系统网络信号示意图

1.1 管理网络级

管理网络系统由数据库服务器、交换机、管理主机、管理工作站、工区工作站以及若干应用工作站构成。每工区对应2 个工区工作站,安置在其对应的工区办公室内。电解工区工作站采用单模光缆连接,控制室内的工作站采用双绞线连接。

1.2 监控管理级

设工业监控管理机每系列2 套,用于全系列铝电解生产控制系统的监控、管理以及通过网络交换机实现电解生产控制系统与局域网内各工作站数据库之间的数据交换。管理机与槽控机之间的通讯采用控制现场网络总线以太转CAN-BUS。

1.3 控制级

每一台电解槽配备1 台槽控机,用于直接完成铝电解槽的生产过程控制。控制系统由安装在电解生产现场的槽控机(控制级)和安装在控制室的监控机(监控管理级)以及安装在电解车间办公室内的电解车间工作站组成。监控机与槽控机两级间的数据通讯采用控制现场网络总线以太转CANBUS。

位于监控管理级与控制级之间的信号分配器还用于将整流所送来的系列电流和系列电压模拟信号(4~20 mA)转换为线性频率脉冲信号后送监控机,同时将系列电流脉冲信号随网络总线电缆送至各槽控机。

本次铝电解监控系统升级后解决了以太网和现场总线CAN 总线之间互联问题,实现了铝电解槽的远程管理,电解管理人员可以远程查看电解槽运行情况及管理电解槽,取得了很好的管理效益。同时该系统具有抗干扰性强、扩展性好、通信准确、稳定、数据传输率高的性能,并在设计中充分考虑了防雷要求。

2 升级优化后电解槽控制策略

升级后新槽控机技术原理以多参数平衡为核心,以静态平衡和电流效率为技术基础,实现电解槽动态平衡关键参数的智能化控制。通过在线数据、离线数据和大数据分析作为控制数据的反馈,实现电解槽“氧化铝”、“氟化铝”、“噪声”、“特殊操作控制”以及炉膛类型等智能化控制。

2.1 氧化铝浓度控制

由于电解槽的自身特点,不可能做精确控制,电解槽加料都采用了过/欠加料形式,让浓度摆动起来,使电解槽在最佳状态附近运行,由于电解体系的不同,“U”型曲线也是变形和漂移的,曲线的阻差、斜率也会发生变化(图2),以此来判定浓度显然不够准确。因此升级后的系统在氧化铝浓度控制中引入过热度识别,防止电解槽运行走偏。从而,采取不同氟化铝策略、电压和出铝量,在工艺上纠偏。该系统对氧化铝浓度控制不是简单的阻差/斜率控制,而是采用“双轨迹控制”模式。过/欠转换不是定时控制,而是以过/欠高度来决定,因此形成的过/欠比表示电解槽的冷热状态或趋势;过/欠深度不是定值,而是根据逻辑推理后,在一定间隔时间后随时调整的;改变NB 间隔(20%以内)并不能改变氧化铝相对长时间内的下料量,氧化铝量是由需求决定的;对浓度的调整能力大,具有大幅度矫正高浓度的能力,而且并对氟化铝添加量产生影响,并不是独立的系统。

图2 氧化铝浓度“U” 型曲线

2.2 多级噪声检测与控制

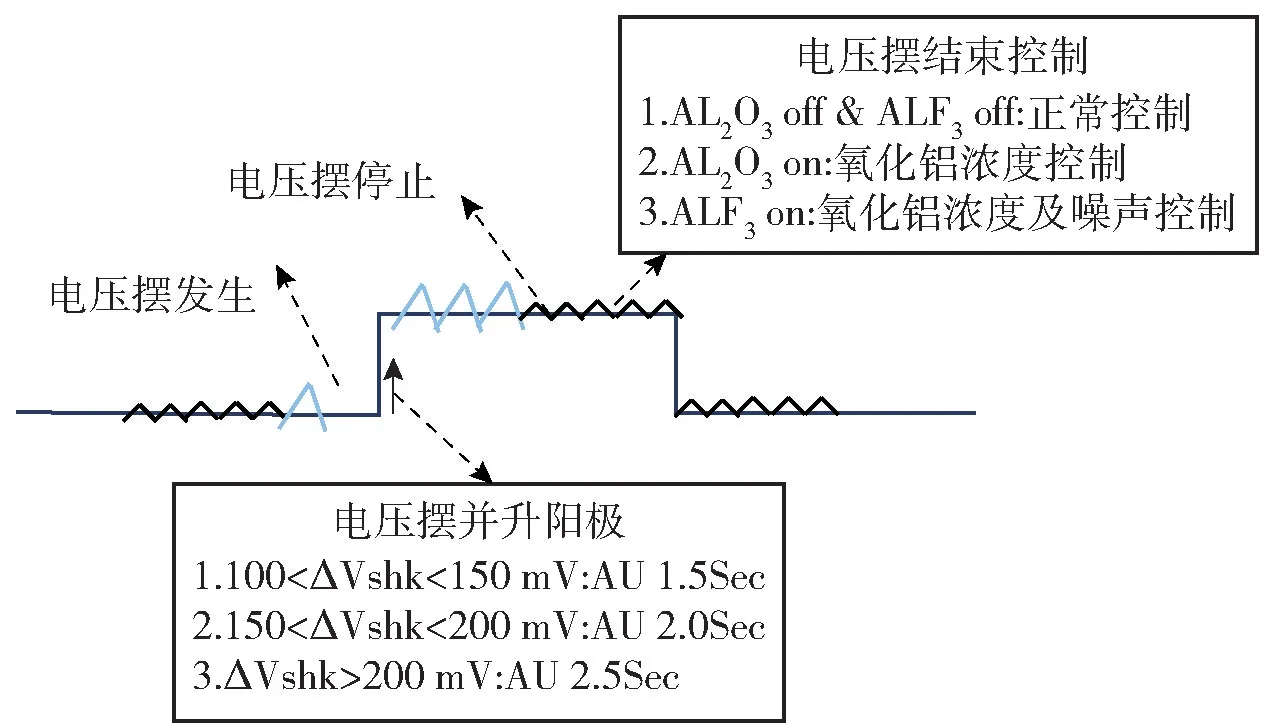

传统的电解槽噪声控制分为正常和电压摆两种方式,电压摆是人为设定的一个标准,本公司的电压摆判定标准为80 mV、120 mV。当电解槽发生电压摆,在工艺思想上判定电解槽处于异常状态,需要提高极距来稳定槽况。但是从电压摆的判定标准上就可以看出,电压摆设定标准的差异性很大,远高于电解槽正常运行的需要。通常情况下正常的噪声50 mV 以下,超出正常就是异常,只是程度的不同,铝电解监控系统升级后对电压摆与噪声的控制进行了优化。

槽控机以1 min 的最大电压与最小电压的差值判定,连续6 min 摆幅大于100 mV 判定为电压摆,此时槽控机根据1 min 摆幅自动升阳极(摆幅越大升阳极时间越长),升极后16 min 内检测波动是否结束,若升阳极后电压摆不能自动消除,则需人工处理,电压摆停止后20 min 不降极,之后每5 min 检测是否降阳极,直至电压恢复正常(图3)。

图3 电压摆控制

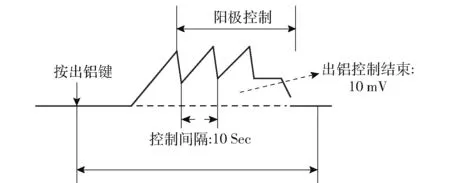

图4 出铝控制

电解槽电压介于正常与电压摆之间的范围是很大的,本次升级将噪声控制进行细化,将低于电压摆设定值的噪声细分为三级,分别为一级噪声,二级噪声和三级噪声。

一级噪声:为正常,不做电压调整;

二级噪声:达到时,适量减少氟化铝添加量,噪声降低后会取消附加电压,可以增加氟化铝添加量;

三级噪声:达到时,大幅度减少氟化铝添加量,噪声降低后会取消较高等级的附加电压,可以适量增加氟化铝量;

该控制系统在电解槽还未达到电压摆的情况下也会有附加电压,这是为保持电解槽稳定和保护炉膛。

2.3 电解槽特殊操作控制

电解日常工作中的出铝、换极等特殊作业操作会对电解槽的两大平衡即物料平衡和热平衡产生影响,易引起电解槽的摆动、槽温升高、氧化铝浓度分布不均匀。因此针对不同的特殊操作制进行了优化升级。

2.3.1 出铝控制

出铝过程中由于极距发生变化,很容易诱发效应。出铝过程采用出铝自动降阳极,因此对出铝开始的判断条件进行细化,满足条件A 或B 时判断出铝开始,即:A 当前槽电阻与目标电阻之差>200 mV;B 设出铝过程最新4 次5S 槽电阻为JR4、JR3、JR2、JR1、JRB(出铝前电阻),当JR4 -JR3 >80 mV 或JR4 -JR2 >100 mV 或(JR3 +JR4)/2 -JRB >120 mV 判断出铝开始,以达到迅速降阳极的目的。

在出铝过程中当前槽电阻与目标电阻之差大于120 mV,粗降2.5 s;当前槽电阻与目标电阻之差大于50 mV,微降1 s 当检测出出铝开始后连续3 min检测到与目标电压的偏差低于50 mV,或总下降的时间大于20 s 自动退出出铝控制;出铝结束后进入出铝后附加控制附加电压10 mV 保持时间20 min以补偿热量损失。

2.3.2 换极特殊操作

由于换极作业的过程中会将原覆盖在残极表面的氧化铝带进电解槽,使电解槽产生沉淀,新极进入电解槽后需要预热的过程。因此在换极操作结束后进入换极后附加控制(该过程按欠加工下料):附加电压60 mV 保持时间60 min,而且在换极过程中按自适应进行氧化铝下料,抑制突发效应的发生,避免换极后造成电解槽的摆动。

3 铝电解控制系统升级后的生产实践

铝电解控制系统硬件升级之后运行稳定(表1),在采用新的控制策略后,控制系统对电解槽的智能控制度提高,在优化工艺控制同时,该公司制定了详细的电解操作规程以及工艺技术条件标准,保持合理的技术条件,减少人员操作对电解槽稳定性的干扰。经过一年的实践生产运用在降低设定电压、平均电压、效应系数、氧化铝浓度等各项经济技术指标均方面得到了较好改观(表2),电解槽稳定性明显增强。

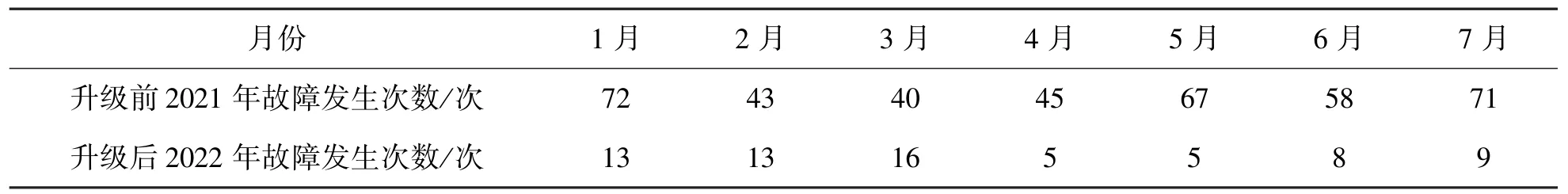

表1 槽控机故障统计表

表2 400 kA 电解系列经济技术指标

从表1 可以看出,铝电解控制系统2021 年9 月份升级后,槽控系统的稳定性较好,设定电压、平电压、氧化铝浓度、效应系数、直流单耗等各种经济技术指标均发生了变化。

3.1 槽控机运行稳定

槽控系统的现场控制级设备主要安装在高磁场、高粉尘的电解厂房,升级后的槽控机箱体密封严实且硬件全部更换,从表1 可以明显看出槽控机自身故障较之前明显减少。

3.2 电解各项经济技术指标

由表2 可看出,氧化铝浓度控制算法进行优化后,下料的过/欠量方式也发生了变化。升级前氧化铝浓度保持范围在3.4%~4.6%,氧化铝浓度控制效果不理想,升级后氧化铝浓度范围缩小到2.9%~3.2% 之间,实现低氧化铝浓度的目标,趋近于氧化铝“U”型曲线控制的理想状态,同时由于氧化铝浓度控制欠/过转换敏感,精度提高,从而导致效应系数降低0.403 次/槽·日。

同时,由于控制更加精细化,平均电压、工作电压与设定电压的差距缩小,电解槽稳定性切实得到了提高,单台电解槽设定电压、工作电压、平均电压分别下降了1 mV、2 mV 和4 mV,吨铝液直流电单耗由13 215 kW·h 下降为13 145 kW·h,降低70 kW·h,节能降耗效果明显。

4 结语

升级后的铝电解控制系统通讯具有抗干扰性强、扩展性好、通信准确、稳定、数据传输率高的性能,槽控机自身故障较升级前明显减少至少60%。同时铝电解控制系统控制算法优化后通过对计算机模拟的氧化铝浓度、计算机控制的氧化铝加料量、氟盐添加量、出铝操作中的精度,及换极作业质量和电解槽炉况等跟踪,使下料量与出铝量形成很好的对应关系。该控制系统使得氧化铝浓度降低,范围缩小至2.9%~3.2%,效应系数降低0.04 次/槽·日,工作电压和平均电压分别降低2 mV 和4 mV,铝液直流电单耗降低70 kW·h/t-Al,从而取得了较好的节能、环保效果,提高了企业的经济效益。概括而言,升级后的电解槽监控系统在铝电解槽生产工艺中发挥的自动控制功能作用十分明显。