空分系统循环水水质治理的分析与应用

刘永龙,武逸云,王仲杨,张志男

(白银有色集团股份有限公司,甘肃 白银 730900)

0 引言

在循环冷却水系统中,冷却器是工艺生产中不可缺少的设备,其设计性能必须满足工艺流程的需要,才能达到正常生产并提高产量的目的。但实际运行中,冷却水在系统中不断循环使用,由于水的温度升高、水流速度的变化、水的蒸发,各种无机离子和有机物质的浓缩,冷却塔和冷水池在室外受到阳光照射、风吹雨淋,冷却塔相当于一个空气净化站,扬起的灰尘全部洗至冷却池,以及设备结构和材料等多种因素的综合作用,会产生比直流系统更为严重的沉积物的附着、设备腐蚀和微生物的大量滋生,并由此形成的粘泥污垢堵塞管道等问题,使其达不到工艺技术指标的要求,影响和破坏工厂长周期安全生产,甚至造成经济损失。

1 空分循环水系统概况

白银有色集团股份有限公司铜业公司(以下简称“白银铜业”)制氧车间两万八空分系统于2020年7 月试运行并投产至今,期间出现重要设备两万八空分系统氮压机油冷却器结垢严重,导致油温过高氮压机停车,油冷却器维修清理难度大,需重新采购并安装,但到货周期长、成本高,影响稳定生产。对各设备冷却器开盖检查,均出现不同程度的结垢现象,同时循环水水质较差,各项指标不符合规定范围,浓缩倍数不稳定,导致补充新水量及排污水量逐渐增大。

白银铜业公司两万八空分系统循环水为敞开式循环系统,在运行过程中,由于循环水在冷却塔内降落,二氧化碳大量溢出,水中的碳酸根和盐类几乎全部转变为碳酸盐类,使循环水系统设备、换热器和输水管道结垢,同时各设备中循环冷却水在循环系统中不断循环使用,由于水温升高、流速变化、蒸发、各种无机离子和有机物质的浓缩,以及设备的结垢和材料等多种因素的综合作用,使水中溶解氧含量接近饱和,溶解氧的去极化作用即电化学腐蚀是金属腐蚀的主要原因。这些腐蚀产物本身就是垢,并且随着浓缩倍数的提高,水中溶解固体及空气中杂质将不断浓缩,加之悬浮物的积聚,极大影响了循环水PH 值、硬度、碱度等指标的变化,使其腐蚀和结垢。比如冷却器结垢、堵塞、设备换热效果差、导致设备升温停车、寿命降低等后果,严重影响整体生产稳定。

2 水质分析与判断

2.1 补充水及循环水水质分析

对空分系统循环水补充水和循环水进行随机取样分析,结果如表1 所示。

表1 循环水水质随机检验结果

循环水在运行过程中,如果系统在不结垢的情况下,循环水中的各种离子浓度应随浓缩倍率的增加而增加,由于氯化物在循环水运行过程中很难结晶析出,通常循环水的浓缩倍率以氯离子计算。通过水质分析,氯离子和镁离子的浓缩倍率在3 左右,而碱度和钙离子的浓缩倍率只有1 倍左右,结论为钙离子和碳酸碱度生成了碳酸钙,说明循环水系统结垢较严重。

2.2 挂片腐蚀性试验

在空分系统现场循环水水池中进行72 h 挂片腐蚀性分析,挂片采用Q235B 碳钢材质,每隔24 h分别为三次取出挂片,对挂片进行厚度、重量、表面附着物分析。腐蚀情况如图1 所示。

对图1 所示的腐蚀试验进行分析:腐蚀速率随时间增加而增加。循环冷却水在冷却塔中和空气充分接触,水中的溶解氧就不断增加,高达8~10 mg/L,极易促成腐蚀。溶解氧的去极化作用促进了金属的电化学腐蚀,这种腐蚀只要有溶解氧,就不断进行下去。如果长时间不处理,整个系统设备会被长期均匀腐蚀,造成设备使用周期短、投资大、影响设备稳定生产。

2.3 循环水水质判断

根据碳酸钙稳定指数判断,补充水在32~42 ℃下,碳酸钙稳定指数在6.18~5.84 之间,属于中型水质。循环水在运行过程中,由于温度升高,循环水不断蒸发,水中各种阴、阳离子不断浓缩,结垢倾向逐渐增强,当浓缩倍率达到3 倍时,碳酸钙的稳定指数为3.03,判断为严重结垢型水质。如果处理不当不仅会产生结垢危害,而且会产生垢下腐蚀。菌藻滋生带来的危害也会日趋严重,整个循环冷却水系统因此而产生一个恶性循环,将严重影响系统的正常运行。

循环水水质控制指标按GB 50050—2017《工业循环冷却水处理设计规范》中3.1.7 和3.1.10 要求,即总碱度+钙硬度≤1 100 mg/L,总碱度+钙硬度大于1 100 mg/L 或稳定指数RSI 小于3.3 时,循环水应加酸或软化处理。本循环水系统中浓缩倍率在不加酸的条件下应控制在2.5 倍以下。因此在运行过程中主要考虑阻垢问题,同时也要考虑腐蚀问题。解决结垢问题是增加Ca2+的溶解度,需投加的阻垢缓蚀剂,一方面整合Ca2+,另一方面分散形成的CaCO3晶粒。

3 循环水的pH 值、水温、电导度、水的流速及溶解氧对腐蚀的影响

3.1 pH 的影响

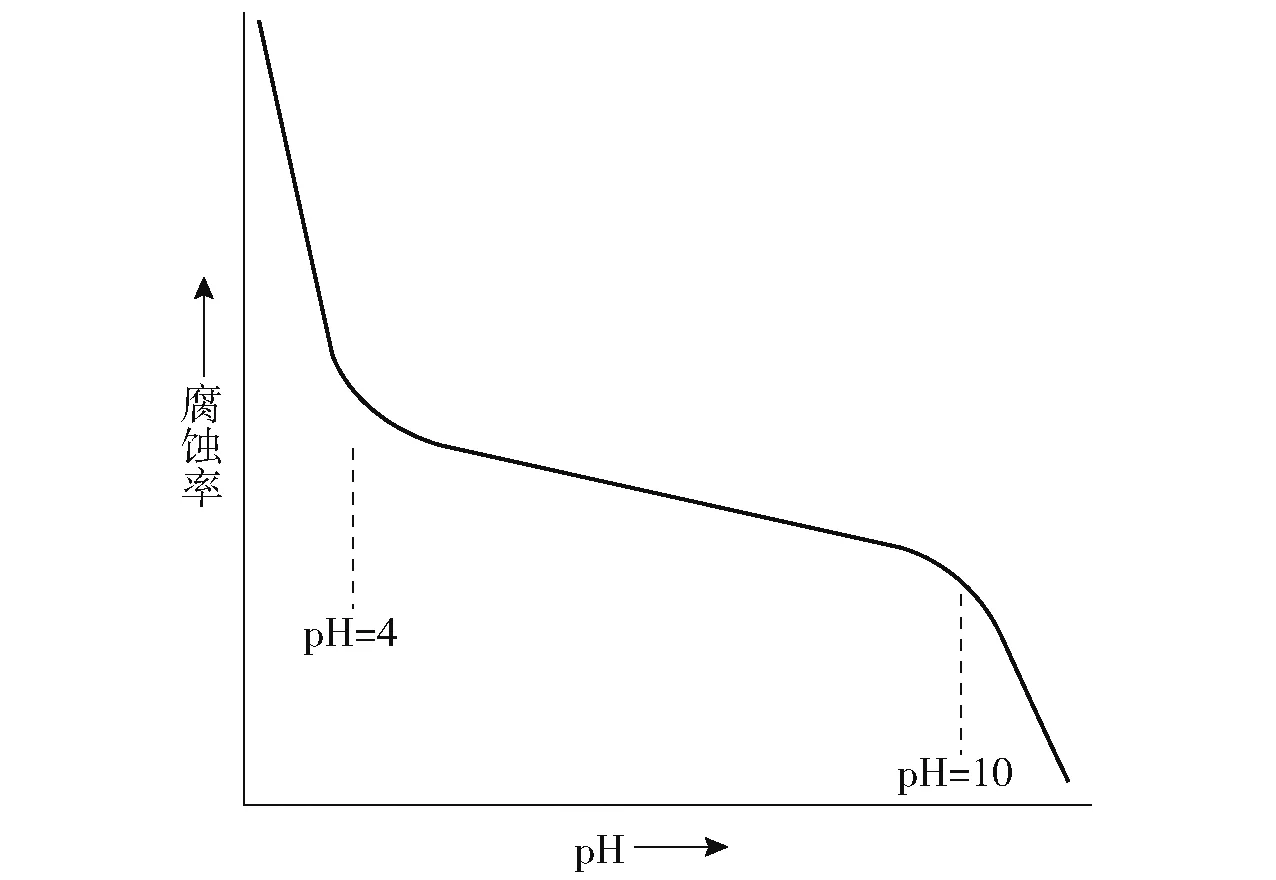

如图2 所示,pH 值、水温、电导度、水的流速及溶解氧对腐蚀有影响。

图2 pH 值、水温、电导度、水的流速及溶解氧对腐蚀的影响

1)pH<4 时,碳钢表面氧化膜持续被冷却水溶解。

2)pH=4~10 时,冷却水腐蚀率随着pH 值上升而逐渐下降。

3)pH>10 时,碳钢的化学活性随着pH 值上升而下降。

3.2 温度的影响

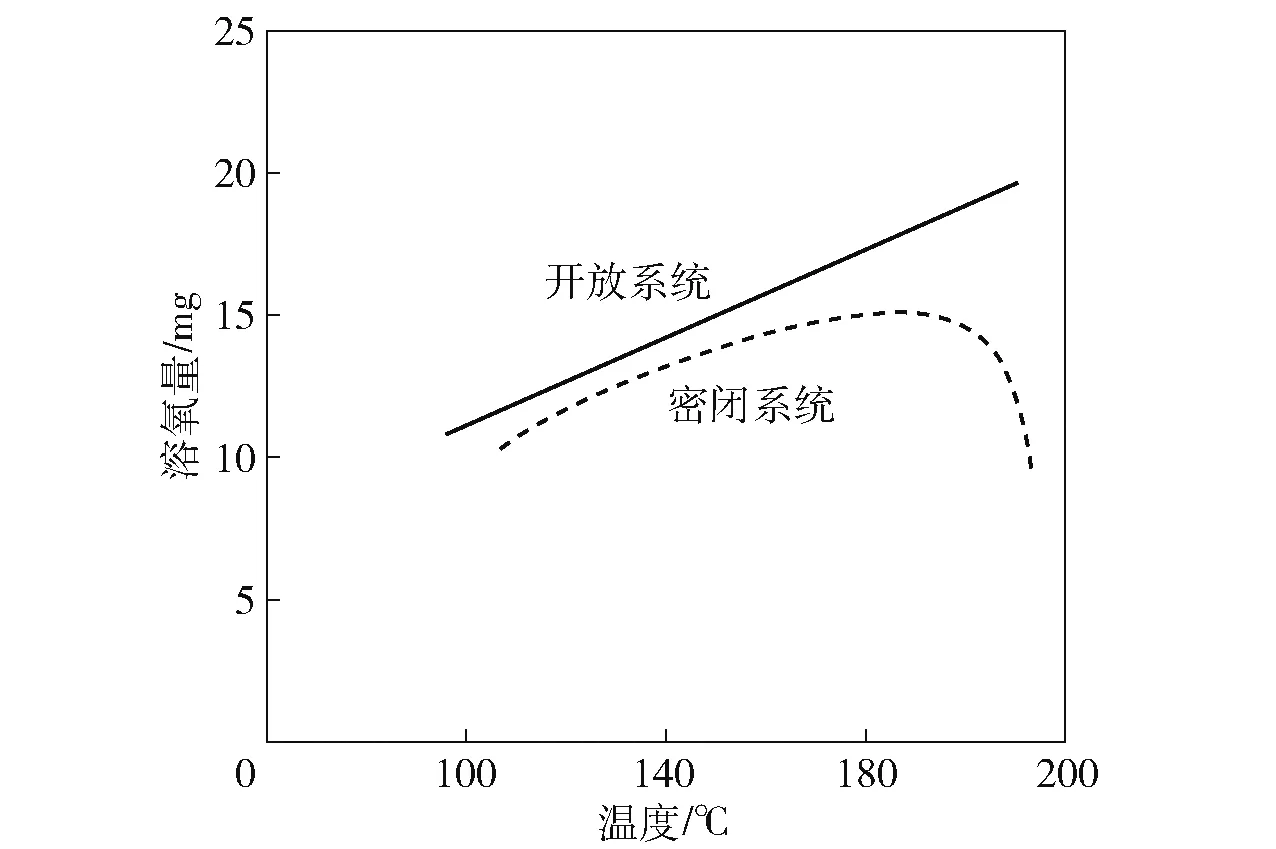

如图3 所示,温度对开放、密闭系统中溶氧量有影响。

图3 温度对开放、密闭系统中溶氧量的影响

1)温度越高时,金属的腐蚀率会跟随增加。

2)在密闭系统中,因为水温的上升,而氧气溶解度下降;在开放系统中,溶氧量随着水温的上升而上升。

3.3 电导度对腐蚀率的影响

水的电导度越高时,电化学反应加快,所以腐蚀率会上升,如图4 所示。

图4 电导率对腐蚀率的影响

3.4 水流速对腐蚀率的影响

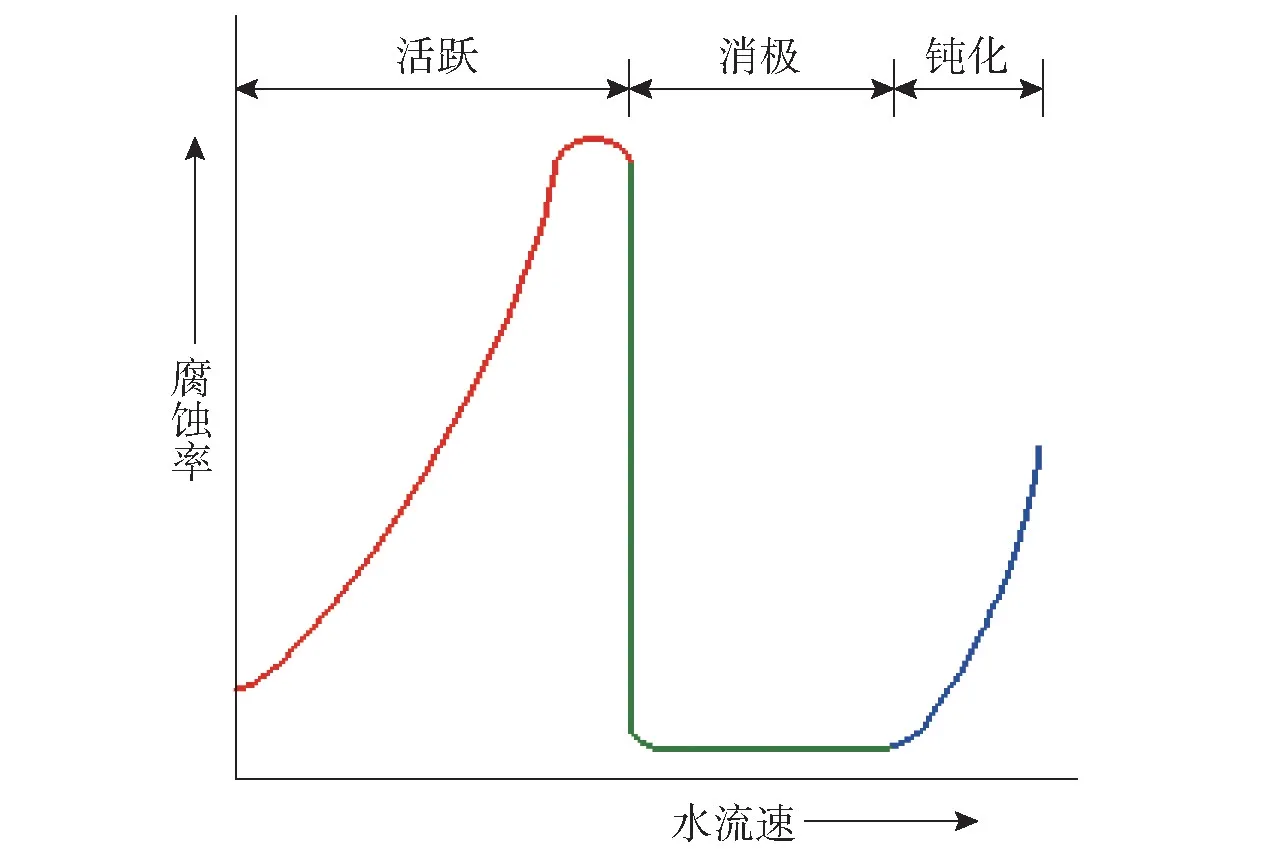

水流速对腐蚀率的影响如图5 所示。

图5 水流速对腐蚀率的影响

1)活跃区域:水流速开始增加时,氧气扩散到阴极表面速率增加,所以腐蚀速度加快。

2)被动、消极区域:水流速达到一定速度时,金属表面的氧化物会形成足够厚度的保护膜,腐蚀速率会变的很低。

3)钝化区域:水流速达到一定程度时,氧化物保护膜会崩破剥落,腐蚀率会快速增加。

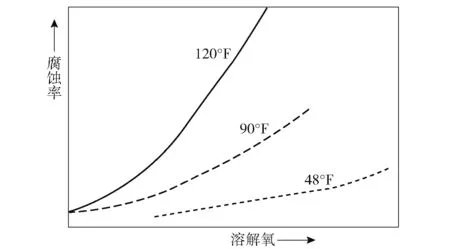

3.5 溶解氧对腐蚀率的影响

腐蚀率随着氧浓度和温度升高而升高,如图6所示。由此可见,控制循环水的pH、水温、电导度、水的流速及溶解氧对整体设备的腐蚀性起重要的作用。

图6 溶解氧对腐蚀率的影响

4 循环水系统水量平衡计算

以本公司空分系统循环水正常运转,各参数以某月每周的平均值作为分析对象,每周空分系统循环水平均消耗补充水7 856 t。每周中速过滤器反冲排污量平均为4 383.44 t,正常生产过程中的蒸发量平均为3 144.96 m3,风吹损失量平均为327.6 t。

1)循环水蒸发损失量Qe计算式见式(1)。

式中:K为蒸发损失系数,取值0.001 2;△T为循环水进出温差,目前大气温度约10℃;Qr为循环水量,m3/h。

正常运行期间空分循环水系统循环量平均为1 950 m3/h,计算得循环水蒸发损失量平均为18.72 m3/h,每周平均值为3 144.96 m3。

2)循环水风吹损失量Qw计算式见式(2)。

式中:G为循环水量,正常运行期间平均为1 950 m3/h;R为损失系数,带收水器的冷却塔,R取值0.1%。

因此,风吹损失量平均为1.95 m3/h,每周平均为327.6 m3。

3)循环水浓缩倍率N计算式见式(3)。

式中:Qm为补充水量,每周平均为7 856 t;Qb为排污水量,每周平均为4 383.44 t。

通过上式计算出循环水浓缩倍数N平均为1.67,可以看出随着浓缩倍数的减少,补充水量明显增加,不利于节约水资源。

当浓缩倍数N值不同时,补充水量Qm及排污水量Qb的百分率变化如表2 所示。

由表2 可知,当N=1 时,补充水量等于循环水量,即循环水变成直流水,但当N>1 时,随着N值的增大,所需的补充水量迅速下降;当浓缩倍数增至8~10 倍以后,补充水全部从冷却塔顶部汽化逸出,排污量等于零。从节约补水来看,浓缩倍数过低和过高都没什么意义,应该选择适宜的最高浓缩倍数。

5 缓蚀应用

5.1 空分循环水系统阻垢缓蚀剂的投加

正常运行时,由于系统水不断蒸发浓缩,为了维持水中各种离子浓度的平衡,必须进行排污、补水。由于排污时带走一定量的药剂,为了维持水中药剂浓度,需补加阻垢缓蚀剂,PF-305 阻垢缓蚀剂补加量根据补充水量计算,补加浓度按60 mg/L 计算,阻垢缓蚀剂投加量计算公式见式(4)。

式中:V补为系统每小时补水量,m3/h;C为阻垢缓蚀剂投加浓度,mg/L。

5.2 加药位置及方式

如图7 所示,药剂加入循环水池,其位置以保证混合均匀原则,不要靠近排污口,以免药剂不进入循环系统被排走,应保证药剂在池中有充分的混合时间混合均匀,不要靠近某一台泵的入口处加药,以防止药剂分布不均。对缓蚀阻垢剂添加方式进行设计改造,选择计量泵24 L/h 及搅拌罐,在循环水水池循环泵入口上方处打两孔,循环泵入口处与设备管道接连,管道伴热处理。运行整套系统将缓蚀阻垢剂定量放入搅拌罐中稀释搅拌,计量泵打入循环水水泵入口处,通过泵压力再次形成搅拌,药剂对各设备及管道中循环水均匀发生作用,同时定量24 小时连续对循环水进行添加,并通过对循环水水池挂片理性试验,分析循环水中腐蚀速率及各离子稳定情况。同时根据水中药剂的分析数量调整加药量。连续加药的药剂浓度稳定,波动范围小,化学处理要求保证低剂量的药剂浓度,连续加药时的最低剂量和最高剂量相差小,因而药剂的利用率高且效果好。

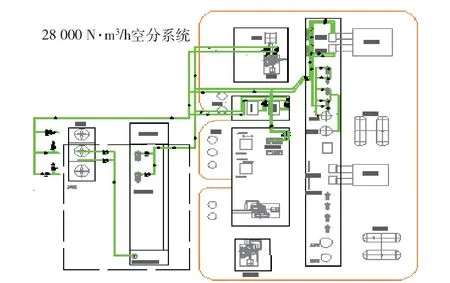

图7 空分系统水管路布局

5.3 加药后试验

本公司空分系统循环水添加PF-305 阻垢缓蚀剂后每日连续对循环水水质进行化验分析,分析结果如表3 所示。

表3 循环水水质化验分析表

5.3.1 pH 值的说明

循环水的pH 值随着浓缩倍率的增加而升高,计算公式为pH=6.75 +0.204pH补+0.081 9N+0.002 2M补。当浓缩倍率为3 时,实际pH 值应为9.13,因此循环水pH 值上升是自然的。如果pH 值较低时说明循环水有碳酸盐析出,会使循环水中的碳酸碱度和硬度降低。

5.3.2 极限碳酸盐硬度

计算浓缩倍率N和经验系数△A,按下列公式计算△A。

5.3.3 补充水量

通过对循环水系统水平衡计算,浓缩倍数增高,补充水量降低,节约水资源。

6 结语

本公司空分系统循环水经过分析,判断为严重结垢型水质,同时通过水量平衡计算得出,循环水系统浓缩倍数低,补充水量增加。通过对循环水系统添加PF-305 阻垢缓蚀剂后进行试验分析可以看出,pH 值随着浓缩倍率的增加而升高、极限碳酸盐硬度达到要求,设备不易结垢,保证了生产的稳定运行。