240 kA 系列化铝电解槽深度节能改造和电流强化实践

侯金龙 ,欧朝宇 ,闫 飞 ,刘雅锋 ,胡红武

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110000;2.广西百色广投银海铝业有限责任公司,广西 百色 533000)

0 前言

中国“双碳”战略目标使得高耗能的电解铝行业“能耗双控”压力愈发增大[1~3],尤其是国家发展改革委印发了《关于完善电解铝行业阶梯电价政策的通知》(发改价格[2021]1239 号)后,高能耗高电价会影响到部分电解铝企业的生存,整个电解铝行业迫切需要加快技术升级、节能降碳。

为践行国家产业政策,推动铝电解行业绿色转型和高质量发展,国内铝冶炼工作者近年来加速铝电解节能技术研发,围绕电解槽磁流体稳定性提升、物理压降降低、良好热平衡维持和生产工艺管控升级几大目标,通过以铝电解槽多物理场模拟仿真为主体的理论研究,结合工业化试验、系列化应用及现场测试验证,深挖铝电解槽生产各功能区和全流程节能降耗潜力。

基于以上背景,本技术团队根据某铝厂已停产240 A 电解系列的实际改造需求,通过针对性的技术开发和优化设计,实现了高稳定性磁场升级技术、网络化自均衡母线技术、新式节能阴极结构技术、“健康长寿命”内衬热平衡技术、节能环保型上部结构技术、电流强化技术、精细化燃气焙烧启动技术和低铝水、低电压精准生产工艺管理技术在240 kA 改造电解系列上的集成应用。采用该技术体系改造并重新投运后的240 kA 系列电解槽节能效果显著,运行电流强化至260 kA,年原铝产能增加近14 000 t,获得了良好的经济效益。

1 改造前电解系列运行情况

在技术升级前,该240 kA 电解系列已运行超过15 年,主要存在以下问题。

1)电解槽磁流体稳定性较差,无法满足电解槽在较低极距空间下稳定生产运行的需求;阳极电流密度偏低,仅为0.733 A/cm2,能量利用率和单位劳动生产率较低;

2)电解槽阴极炭块采用30%石墨质材质,平均阴极压降超过325 mV,母线压降超过245 mV,炉膛情况较差,角部偏凉,槽底板温度偏高。

3)电解槽上部结构采用下烟道集气形式,烟道内积灰严重,集气阻力大,集气效率偏低,净化系统能耗较高。

4)电解槽平均运行电压偏高(4.029 V),电流效率偏低(仅为90% 左右),铝液直流电耗高达13 343 kW·h/t-Al。在国内处于高能耗水平,距离国家“阶梯电价”政策能耗分档标准差距较大,技术指标落后严重。

2 项目技改升级方案

基于对该系列电解槽停产前技术水平和性能的评估后确定,电解槽槽周母线、内衬、上部结构重新设计换新;阳极提升机构、阳极母线、槽壳和其他配套公辅设施全部利旧,以最大程度的节省投资;同时升级改造后,电解系列运行电流由240 kA 强化至260 kA,以实现增产提效。

2.1 槽周母线优化设计

原有240 kA 电解槽母线采用传统区块化大面进电配置形式。近15 年的生产运行情况表明,原有母线配置的磁场情况无法满足电解槽在低极距、低电压和更高电流密度下稳定生产运行的需求。电解槽较易出现电压波动,且这种波动很容易在上、下游槽间传导,电解槽抗干扰能力较差。因此,有必要通过技术升级,优化磁场分布和电平衡,提高电解槽磁流体稳定性。

2.1.1 高稳定性磁场升级技术

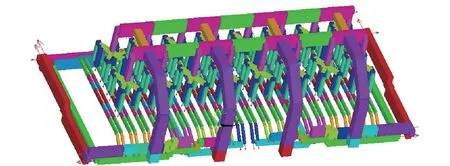

依托本技术团队最新母线磁场仿真设计平台,建立240 kA 电解槽母线的电磁场仿真模型(如图1所示),进行电解槽磁场优化设计。

图1 240 kA 电解槽母线电磁场仿真模型

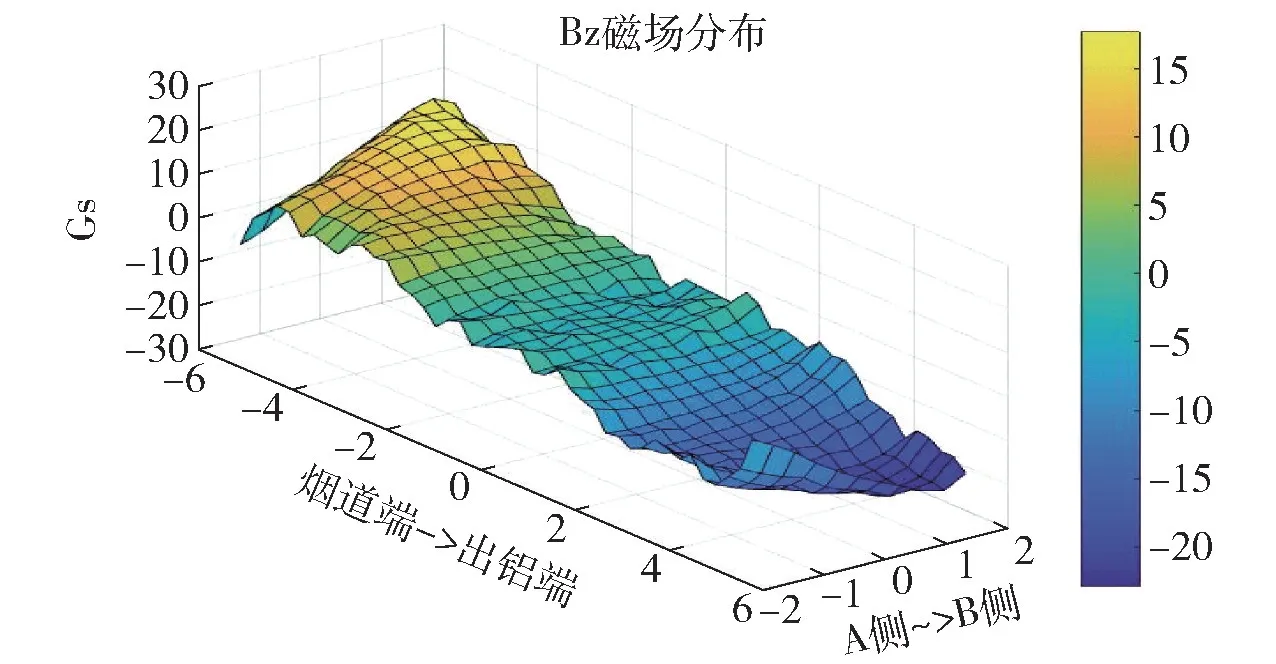

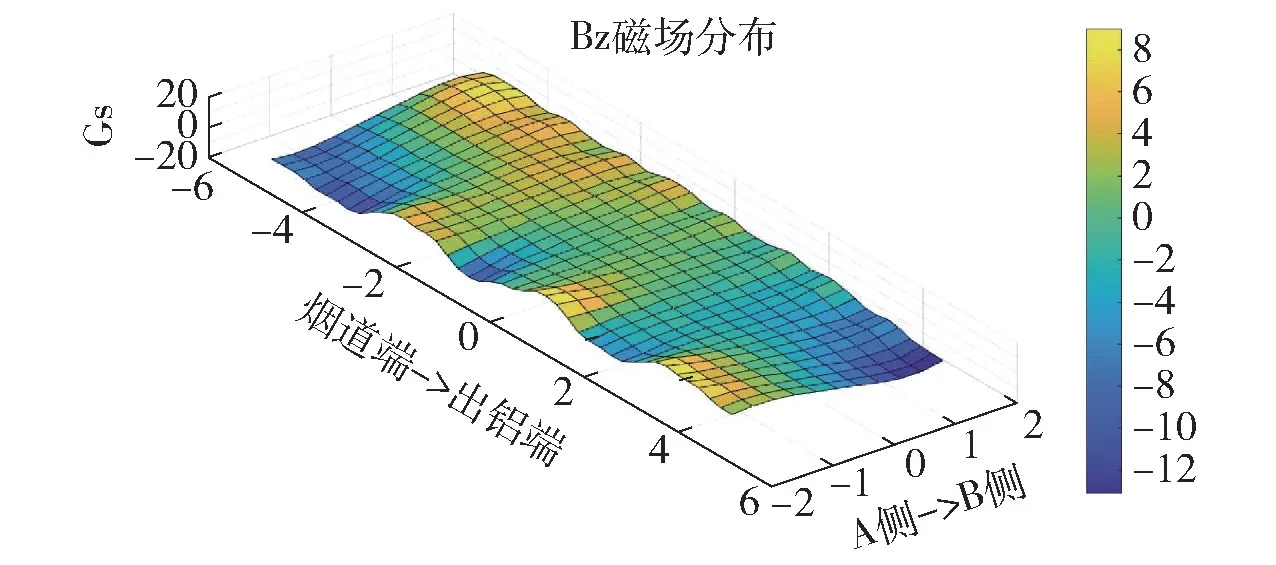

通过对各区域母线路径、截面、标高和连接形式等进行优化设计,提升母线系统的磁场稳定和电场平衡性,为磁流体稳定性提升和电流强化创造条件,同时兼顾考虑安全、经济、施工以及材料的选择。优化设计前后240 kA 电解槽母线磁场模拟计算结果对比如图2 所示。

图2 原设计电解槽母线垂直磁场分布云图

图3 优化设计后电解槽母线垂直磁场分布云图

模拟计算结果表明,优化设计后,电解槽垂直方向的磁场分布明显改善:第1、2、3、4 象限绝对值平均值分别由原始设计的12.573 Gs、6.430 Gs、5.051 Gs、11.583 Gs 优化为3.315 Gs、2.208 Gs、2.014 Gs、3.128 Gs。此外,优化后的磁场分布更为均匀,变化梯度更小。电解槽熔体区范围内垂直磁场大于20 Gs 的区域大幅减少,垂直磁场最大值出现在电解槽的角部,并由23.816 Gs 降至13.214 Gs,优化后的磁场可显著提高电解槽的运行稳定性。

2.1.2 网络化自均衡母线技术

采用本技术团队首创的网络化自均衡母线技术,对槽周母线进行全面的优化设计。在改造后的母线结构中建立一个新的等势网络,使阴极母线、阳极母线、平衡母线和立柱母线构成一个完整的母线回路,降低电解槽非稳定状态下(包括停槽、阳极效应、换极、出铝等)阴、阳极电流分布不均衡性在电解系列中的传导,从而降低非稳态槽及其上、下游槽的电流分布波动及磁场波动,进一步提高电解槽的磁流体稳定性和抗干扰能力,降低持续效应时间和效应系数。与此同时,有效抑制由于铝液/电解质界面变形产生的水平电流,进而大幅度提高电解槽磁流体稳定性,为极距降低创造条件[4]。

2.2 阴极炭块组优化设计

2.2.1 降低水平电流和阴极压降

改造前,原240 kA 电解槽采用30%石墨质阴极结合扎糊组装形式,水平电流设计值较大,且随着槽龄的增大,阴极吸钠膨胀情况严重,阴极压降已由设计之初的295 mV 左右增长至325 mV 以上。实践证明,降低铝液中水平电流是提高铝电解槽磁流体稳定性的有效手段之一,可有效释放铝电解槽极距空间[5],实现节能降耗。与此同时,降低铝电解槽物理压降,也是业界公认的降耗增效主要途径[6]。

本技术团队开发了先进的热-电耦合模型来计算电解槽阴极压降和铝液中的水平电流,将降低铝液中水平电流的设计理念融入到阴极组结构设计之中,通过改变阴极钢棒与阴极炭块的连接方式及组装形式,优化阴极导电结构,从而实现电解槽铝液中水平电流与阴极压降双重大幅降低。一方面,采用电阻率和钠膨胀系数更低、理化性能更均匀的石墨化阴极材质,有效降低阴极炭块的原始物理压降和因生产吸钠等因素导致的阴极膨胀和压降升高。另一方面,采用电阻率更低的生铁代替传统炭糊连接钢棒和阴极炭块,并通过结构设计和浇铸工艺优化,降低不同材料间接触压降[7]。

计算结果如图4 所示,改造前采用30%石墨质阴极炭块和扎糊组装的240 kA 电解槽铝液中水平电流模拟设计值约为8 104 A/m2,阴极压降约为295 mV。在采用石墨化阴极炭块并结合新式节能阴极结构技术优化后,电解槽铝液中水平电流模拟设计值降低至4 753 A/m2,阴极压降降低至185 mV。技术升级改造后,即使电解槽运行电流强化至260 kA,铝液中水平电流和阴极压降仍可维持较低值,分别为4 869 A/m2和199 mV,电解槽的磁流体稳定性得到大幅提升,极距空间有效释放。

图4 改造前后电解槽铝液水平电流和阴极压降(CVD)对比

2.2.2 长寿命、抗渗透阴极组结构优化设计

技术团队还对阴极组结构的电-热-应力多维耦合模型开展仿真研究,优化阴极炭块燕尾型钢棒槽结构,有效消除浇铸组装过程中局部热应力集中,抵抗高温铁水热冲击。阴极组电-热-应力模型以及浇铸组装后的阴极组如图5 所示。

图5 阴极组电-热-应力仿真模型以及浇铸组装后的阴极组

为了增加阴极组抗渗透性,在阴极炭块下部新增防渗层设计,位于传统防渗层以上,阻止电解质向下渗漏。该设计既保证电解槽具有极高的磁流体稳定性和极低的阴极压降,又为电解槽阴极组和内衬的长寿命提供保障。

2.3 内衬热平衡优化设计

改造前的240 kA 电解槽采用传统散热型内衬结构设计。随着槽龄的增大,电解槽的区域与整体热平衡情况普遍较差,工作电压偏高,平均阴极压降超过325 mV,非电解反应区物理压降和热损失偏高;内衬炉膛情况较差,电解槽底板温度偏高。

上述母线优化技术和新式节能阴极结构技术的应用,为降低电解槽运行极距和电压提供了基础,但电解槽能否长期在低极距、低电压和更高电流密度下高效稳定运行,还与内衬热平衡的匹配密切相关[8-9]。本项目优化设计后的电解槽阴极压降值较低,再叠加低极距运行,阴极区域产热量相对较少;另一方面,由于全石墨化阴极炭块导热系数更大,导致阴极区域散热量又相对较大。在此情况下,配套的内衬结构设计必须尽量减少阴极区域底部和侧部的散热,以保障电解槽在低极距、低电压和更高电流密度下的良好热平衡,为延长电解槽内衬健康寿命创造条件。

技术团队利用精准的热平衡仿真模拟计算模型,通过全面升级内衬底部、侧部和角部等各功能区材料、结构形式和砌筑工艺,并选择具有良好保温性能、耐热冲击、机械性能稳定、耐电解质及钠蒸汽腐蚀的新型保温材料和防渗材料,优化内衬热平衡,以获得良好的等温线分布和炉膛形状。

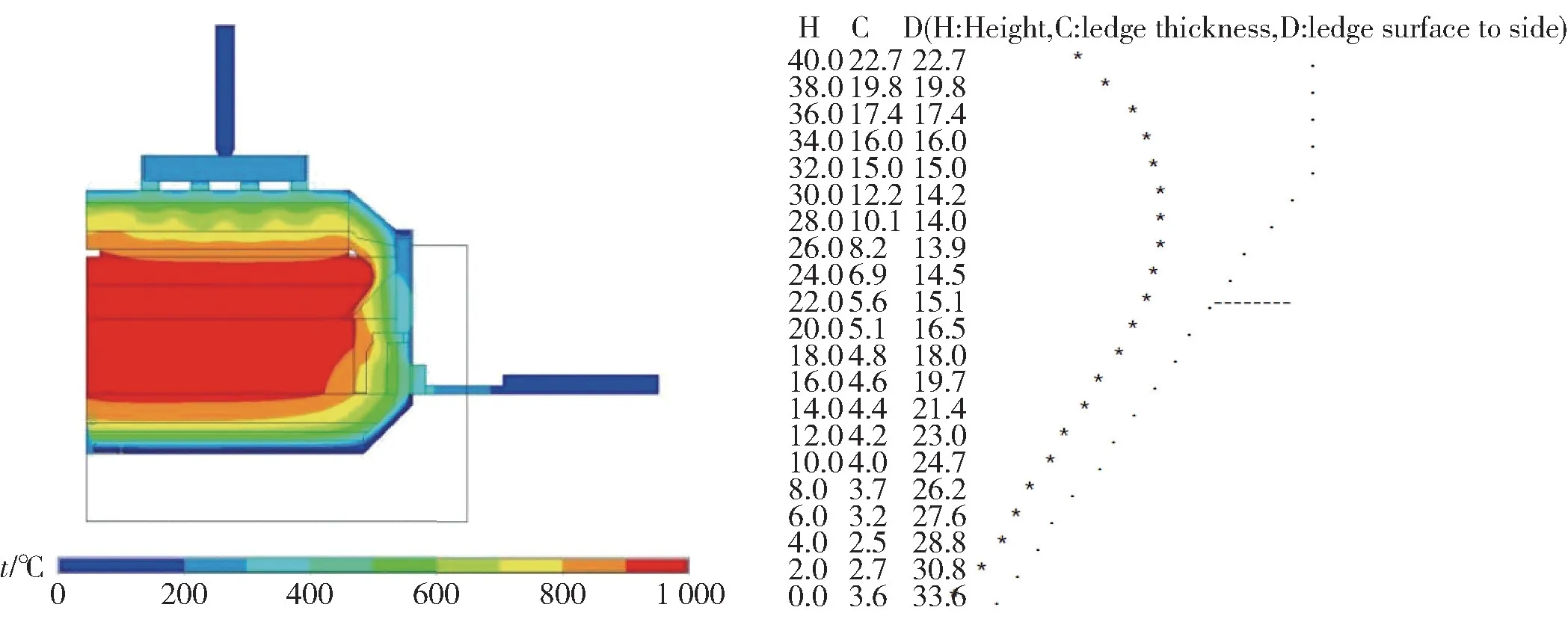

本项目优化设计并强化电流后的电解槽内衬热平衡模拟温度分布云图和炉帮情况见图6。模拟结果显示:运行电流强化至260 kA 后,电解槽在3.945 V 左右的目标电压下,通过合适的工艺条件调节,可以获得良好的等温线分布和炉膛形状。

图6 优化设计并强化电流后电解槽温度分布云图和炉帮形状

表1 列出了改造后电解槽电压分布和热损失情况。仿真模拟结果显示,优化设计后,非电解反应区物理压降和热损失得到有效控制,电解槽平均电压可大幅降低,从4.029 V 降低至3.945 V,且电压分布和能量平衡情况良好。

表1 优化设计后电解槽电压分布和热损失情况

2.4 节能环保型上部结构优化设计

本项目为节省改造成本,综合评估后确定,最大化利旧原有阳极提升机构、阳极大母线、门型立柱和大梁主体结构;但上部结构集气系统由下烟道集气结构升级为上烟道集气结构,以降低排烟阻力和提高集气效率。

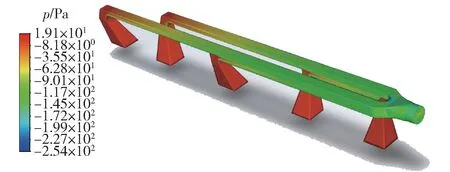

技术团队通过仿真软件对新设计的上烟道集气结构进行建模和计算,优化上烟道各个集气罩相对位置,使电解槽长度方向集气更加均匀。借助仿真模拟手段对烟气压力和流场分布进行循环优化,新设计的上烟道集气系统负压为191 Pa,远小于传统下烟道形式的320 Pa 左右,大幅度降低了集气烟道压力损失和系统风量,从而有效降低净化系统电耗。此外,将烟道中烟气流速控制在13~15 m/s,汇总烟管出口烟气流速控制在17~18 m/s,避免含尘烟气的沉积。

优化设计后的集气系统烟气压力和流场分布仿真计算结果如图7 和图8 所示。

图7 优化后上部集气系统负压分布

图8 优化后上部集气系统流动场分布

2.5 精细化燃气焙烧启动技术

该系列电解槽采用双阳极配置,改造前一直采用焦粒焙烧启动方式,焙烧过程中电流分布难以均匀控制,且耗电量偏高。

结合改造后全石墨化阴极电阻率低、发热少散热快的特点,且考虑到小容量槽型焙烧过程中槽底上拱量相对较小,将焦炉焙烧启动方式调整为可均匀控温、更加节省电能和降低成本的精细化燃气焙烧焙烧启动方式。采取如下措施优化焙烧过程温度控制,防止升温过快或局部过热导致碳素材料内部热应力集中,产生过多孔隙、裂缝或损伤。

1)采用阶段式升温制度;

2)200~300 ℃是电解槽附着水的主要排除阶段,适当放缓升温速率,给予充分的缓慢排水时间;

3)600~700 ℃是碳素材料集中焦化的时期,同样适当放缓升温速率,保证充分焦化。

4)焙烧总时间从72 h 延长至96 h,适当压缩目标温度950 ℃高温段的保温时间至3 h 以内。

2.6 低铝水、低电压精准生产工艺管理技术

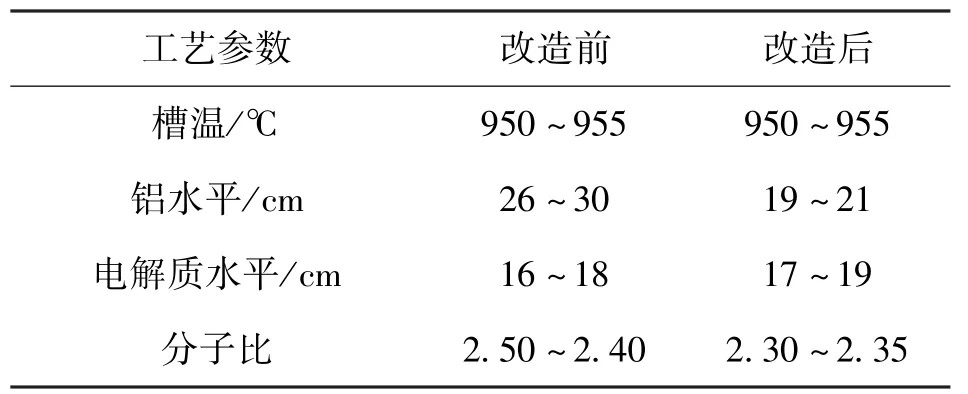

结合改造后石墨化阴极电解槽电热平衡的设计要求和现场实际,技术团队和生产管理团队共同商定并严格执行精细化、标准化、数字化管理方案,打破国内系列化电解槽普遍采用高铝水生产现状,将实际生产运行管理与电解槽设计理念有机结合,率先开发出低铝水、低电压精准生产工艺管理技术。进入正常生产稳定期后,改造前后电解槽的主要生产运行工艺条件对比如表2 所示。

表2 改造前后电解槽正常生产稳定期工艺条件窗口对比

3 技术应用效果

改造升级后的260 kA 电解槽已于2022 年8 月陆续投运,截止到目前,电解槽已稳定运行超过200天,考察期(近2 个月)内电解槽主要工艺技术指标平均值与改造前的对比情况如表3 所示。

表3 改造前后电解槽主要工艺技术指标平均值对比

考察期内,电解槽平均阴极压降198 mV,完成电流效率94.35%,完成铝液直流电耗12 463 kW·h/t-Al。改造后的系列电解槽表现出了明显的节能优势,平均铝液直流电耗与升级前相比降低了近880 kW·h/t-Al,电解槽运行电流由240 kA 强化至260 kA,阳极电流密度由0.733 A/cm2提高至0.794 A/cm2,年原铝产能增加近14 000 t,获得了经济效益。

4 结语

借助采用网络化设计的高稳定性磁场升级技术、新式节能阴极结构技术和“健康长寿命”内衬热平衡技术,可有效提高电解槽的磁流体稳定性,并实现铝液水平电流和阴极压降双重大幅降低,为电解槽在低极距、低电压和更高电流密度下稳定运行创造条件。

在不改变现存电解铝厂主体布局的情况下,对该240 kA 系列电解槽的母线、内衬和上部结构实施针对性的改造升级,改造后的系列电解槽平均铝液直流电耗与改造前相比降低了近880 kW·h/t-Al,且运行电流由240 kA 强化至260 kA,阳极电流密度由0.733 A/cm2提高至0.794 A/cm2,年原铝产能增加近14 000 t,节能增产效果显著。该技改项目的实践,对其他现存电解铝厂的技术升级、节能增效具有一定的参考意义。