关于含夹矸煤岩采煤机螺旋滚筒截齿磨损问题分析研究

王 超

(霍州煤电集团云厦白龙矿建分公司,山西 霍州 031400)

晋牛煤矿开采夹矸煤以及薄煤层时,采煤机螺旋滚筒受到复杂冲击,出现磨损甚至报废问题,导致煤矿原煤产出率降低,造成了人力财力浪费。本文以晋牛煤矿采煤机螺旋滚筒截齿为研究对象,使用软件对螺旋滚筒进行建模,利用EDEM 进行磨损仿真,通过数值模拟方式,快速精准锁定磨损位置以及磨损量,确定最佳的参数组合,确保磨损量最小化,为后续提高滚筒寿命的研究提供依据。

1 磨损机理分析

根据文献统计,导致采煤机滚筒截齿失效的原因大部分是由于螺旋滚筒磨损造成。一旦截齿失效就需要立即更换,而频繁更换将会带给企业较大的成本投入[1-4]。基于此,本文首先进行采煤机螺旋滚筒的磨损研究。

1)采煤机截齿破煤过程分析

破煤过程分为四大阶段:首先为煤岩层变形阶段,即采煤机截齿碰到煤岩体,继续前进受力导致形变;其次为煤岩体形成裂纹阶段,即截齿继续前进齿尖插入煤岩体,造成中部与两侧受力不均匀,随着应力加大,达到煤岩体的抗拉强度,出现裂纹;接下来为裂纹发展阶段,即截齿继续插入,形成裂纹相互交汇,持续增大,煤岩体出现破裂;最后为煤岩崩落阶段,即随着截齿持续深入,齿尖能量不断被放大,裂纹延伸与纹理重叠,导致煤块开始崩落。至此,采煤机就完成了一整套落煤过程,接下来循环往复,完成整个煤层落煤。

2)磨损机理分析

在采煤机破煤过程,截齿与煤岩体直接接触,煤岩中固性较大的硬质材料会与截齿表面发生摩擦,导致截齿表面脱落,形成磨粒磨损。磨粒磨损机理主要分为三种:① 微观切削机理;② 疲劳破坏机理;③压痕机理。

磨粒磨损机理主要与表面载荷、磨粒大小、金属表面特性以及硬度等相关,随着表面载荷、磨粒大小等参数变化而发生变化。采煤机截齿磨损机理结合微观与压痕机理,即磨粒在外力作用下压入截齿表面形成梨沟状。

2 构建煤岩截割仿真模型

1)采煤机截割部三维建模

本文选取常见MG2×70/325-BW 采煤机为研究对象,图1 为该机型采煤机截齿分布以及编号图。螺旋滚筒的截割直径为0.8 m,最大的截割深度达到0.6 m。

图1 采煤机截齿分布以及编号图

下面使用三维建模软件Creo 对螺旋滚筒进行建模,按照图1 的截齿编号以及分布位置确定截齿装配关系,确保截齿精准性,其螺旋滚筒装配模型图如图2。在对截割部摇臂建模时,为了提高仿真效率可以将截割部的外形圆倒角特征等取消,而内部起传动作用的部件需要通过准确建模来进行,保证组件准确性,其余零件则按照标准件自动生成即可。

图2 螺旋滚筒、截割部装配模型图

2)ADAMS 前处理

将截割部三维模型另存为.stp 格式导入ADAMS 后,需要对模型的材质、属性等进行设置。在对材料进行定义时,首先左击选中组件,通过Modity 设置为Mass Properties,进行材料定义。在完成材料的设置后,软件将会根据材料属性自动生成部件质量与转动惯量。

完成属性设置后,需要根据实际装配关系来对模型中组件完成约束,旨在准确模拟组件的相对运动。在对截割部约束定义时,包含的低副有:截割部组件与地面滑动、电机与截割部内的齿轮副等。根据实际运动特点,限制模型自由度,例如截割部与地面的垂直方向限制相对运动。完成约束定义后,需要在模型上按照实际情况添加驱动。在软件中,选择使用在不同组件上添加驱动的方式进行,其中驱动分为两类:滑动、旋转。

3)构建离散元仿真模型

在构建离散元仿真模型时,按照图3 仿真模型逻辑流程图来展开,具体见图3。

图3 仿真模型逻辑流程图

3 基于EDEM 仿真结果对比分析

3.1 滚筒磨损情况分析

将实际工况设置为仿真条件,分析滚筒的磨损状态。图4 为仿真运行10 s 后的磨损云图以及截齿的磨损渐变云图。从云图上可以看出,在10 s 时,滚筒出现了一些磨损,其中较为严重部位为截齿,尤其是截齿的齿尖位置。在整个运动过程中,随着载荷的波动,截齿受到外力作用也较为剧烈,原因是在采煤过程中,滚筒匀速旋转,截齿在采空区与截煤区交替,由于煤层中间包含夹矸层,导致截齿在碰到矸石时载荷突然增大,同时应力集中在齿尖位置,这与云图结果完全吻合。

图4 滚筒磨损云图与截齿磨损渐变云图

3.2 控制变量法分析各影响因素与滚筒磨损的关系

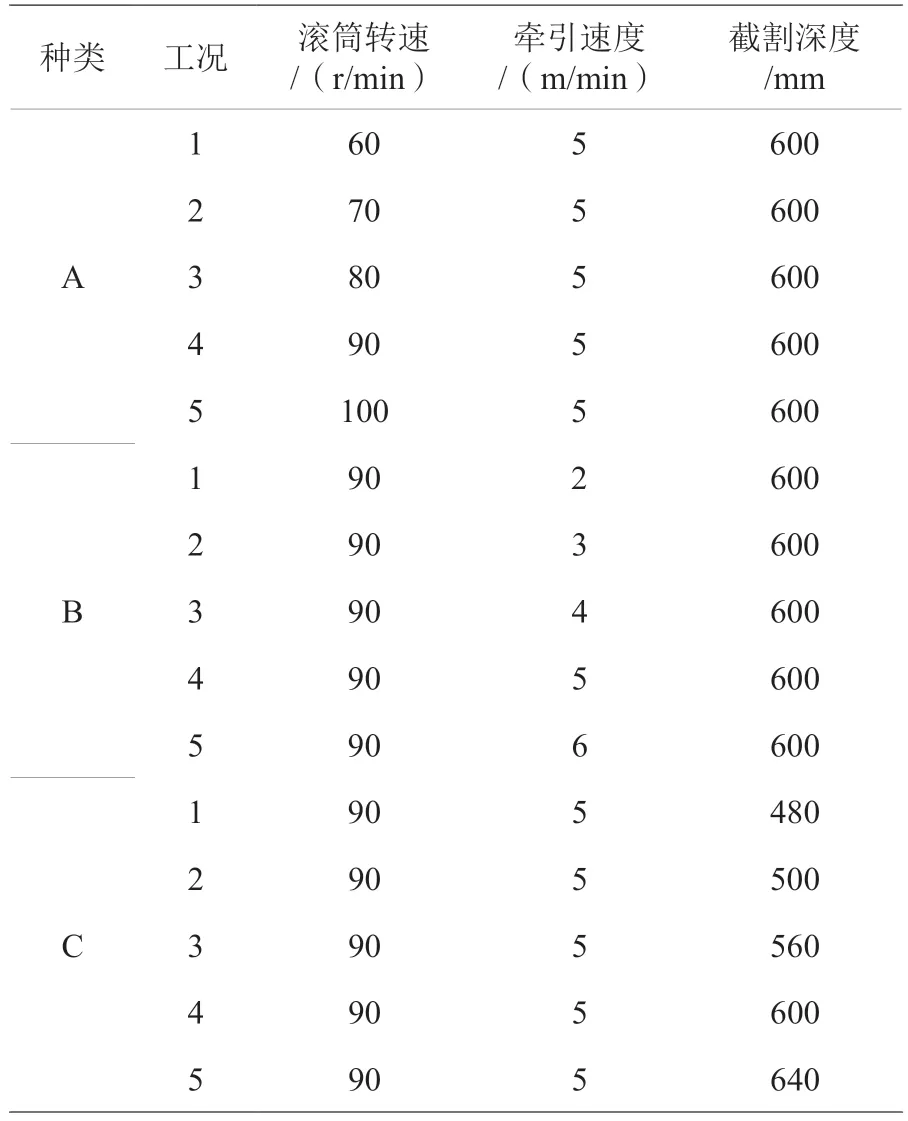

采煤机正常运转是受到多个强时变性因素协同作用的结果,每个影响因素对滚筒的寿命均会造成影响,影响程度各有不同。下面采用控制变量法,分别对截割深度、滚筒转速以及牵引速度展开分析,确定各因素对滚筒截齿磨损的影响规律,为后续采煤机参数调整提供合理范围。表1 为按照要求设计的15 组试验参数。

表1 工况参数表

根据上述试验工况,对模型参数进行调整,不同工况下滚筒截齿受到外力不同,随着外力变化,截齿磨损程度也会相应发生变化。因此对应上述工况,按照EDEM 仿真结果分别输出对应工况下的截齿平均合力以及截齿磨损总量,具体见表2。

表2 不同工况下截齿平均合力以及磨损总量汇总表

从表2 可知,在截割深度以及牵引速度不变的前提下,随着滚筒速度的增加,截齿的平均合力以及磨损总量呈下降趋势。即随着转速的增加,单位时间内的截齿切煤的次数增加,导致截齿割煤的厚度等减小,阻力降低,磨损减小。在截割深度以及转速不变时,随着牵引速度的增加,截齿的合力以及磨损量在不断加大,同时变化量相较其他两者是最大的。原因是,牵引速度增加,意味着在单位时间内煤炭的开采量上升,煤层的切割厚度增加,阻力加大,冲击加大,磨损变大。在采煤机滚筒转速以及牵引速度均不变的前提下,随着截割深度的增加,截齿平均合力以及磨损总量也在不断增加,且两者的增加比例呈一致状态。

3.3 滚筒截齿磨损参数最优组确定

为减少仿真运算时长,现使用正交试验法来验证前面描述三个因素对采煤机截齿的影响大小,同时验证得出三者的最佳参数配合。结合参数影响规律以及开采量的大小关系,将正交试验分为三个水平,表3 为因素水平表。

表3 因素水平表

通过因素水平表设计正交试验,将各因素对于截齿磨损量趋势关系进行表达,具体变化规律如图5。

图5 截齿磨损影响因素水平规律图

图5 为正交试验后各因素对磨损量影响的趋势变化图,该结果与控制变量法中单因素的变化趋势基本一致,具体变化规律不做赘述。现以截齿磨损最小为目标,由图5 得出,参数最优组合为A3B1C1,即滚筒转速100 r/mm,牵引速度3 m/min,截割深度540 mm。将此参数组合进行仿真,结果显示截齿磨损总量为8.58×10-4mm,截齿的磨损总量值较前文15 种工况下每种工况的磨损总量值都小,说明在A3B1C1 组合参数下磨损总量是最小的,为最优的参数组合。经验证,正交试验法结果与仿真结果一致,证明了正交试验法结果的准确性以及最优参数的有效性。

4 结论

本文以采煤机螺旋滚筒为研究对象,主要针对截齿磨损进行研究,利用三维建模以及EDEM 仿真方式来进行展开,根据控制变量法对截割深度、牵引速度以及滚筒转速等因素对截齿的磨损进行分析,随后使用正交试验法确定参数的最佳组合方案,同时使用仿真进行验证,证明试验的准确性,为实际的采煤机运动参数调整提供依据。