煤矿井下自动成巷无煤柱开采技术的应用分析

乔 勇

(内蒙古白音华海州露天煤矿有限公司,内蒙古 锡林郭勒 026200)

内蒙古西乌珠穆沁旗白音华镇四号矿S1482-II综采面倾向长297 m,走向长2366 m,均厚5.2 m,平均倾角1.4°。基本顶为细砂岩结构,均厚11.6 m;直接顶为泥砂岩和粉砂岩的混合结构,均厚4.75 m。煤矿采用一次采全高、走向长壁后退式、综合机械化采煤,全部垮落法管理顶板。在综采面布置接替过程中需留设大量的煤柱,容易产生应力集中,导致支护结构失效,巷道变形量大,安全性差。为此,提出了进行自动成巷无煤柱开采试验。

1 自动成巷无煤柱开采工艺流程分析

煤矿井下自动成巷无煤柱开采技术对综采面回采的方式和井下巷道成巷原理一致,边采煤边留巷[1],把形成的巷道保留下来,作为后续综采面的回采巷。

在巷道内进行适当调整,使采煤机在割刮板输送机末端的煤炭时能超越机尾,形成一个弧形的巷帮[2],在截割形成的空间内进行恒阻大锚索支护并在综采面端部进行顶板定向切缝。

随着采面的推进,巷道顶板切缝外侧的部分会在综采扰动和矿压下自行垮落,在支架后侧形成一个稳定的碎石帮。由于碎石的碎胀特性,碎石帮堆积的碎石会逐渐被压实,形成一个沿着采空区的碎石帮支撑,与另一侧煤壁共同形成支撑结构,保证巷道在综采作业过程中的稳定性。煤矿井下综采面无煤柱回采及巷道成巷机理如图1。

图1 综采面无煤柱回采及巷道成巷机理示意图

由自动成巷无煤柱开采技术工艺流程分析,巷道顶底板和实体煤侧的弧形巷帮是由采煤机截割而成的,碎石帮侧则是由顶板垮落后的碎石堆积而形成的。因此在综采作业过程中需要重点对巷道顶板和碎石帮的稳定性进行研究。

自动成巷无煤柱开采技术主要包括了巷道成巷、巷道顶板预裂爆破、巷道稳定性支护、人员综采作业流程优化等。结合煤矿井下的实际情况,需重点对巷道布局、预裂切缝参数设置、巷道稳定性控制技术(巷道的稳定性主要取决于顶板恒阻大锚索支护、顶板临时加强支护、碎石帮的稳定性支护三个方面)进行分析。

2 无煤柱开采关键参数确定

根据煤矿井下自动成巷无煤柱开采理论,设计了S1482-II 综采面及巷道的布局特征,顺槽面的宽度为6200 mm,高度为3800 mm,采用了“Z”型通风结构。综采面的巷道布局结构如图2。

图2 综采面巷道布局结构示意图(m)

3 顶板定向切缝设计

根据对综采面地质情况的分析,采空区顶板岩层在垮落以后的碎胀系数为1.4,井下综采面区域的底鼓量和顶板下沉量总计400 mm,因此结合切顶高度计算公式h[3]:

式中:M为煤层开采厚度,取4.12 m;H1为综采面顶板下沉量,m;H2为综采面底板的底鼓量,m;K为岩层在垮落以后的碎胀系数。综合计算可得,该综采面的切顶高度应为9300 mm。根据井下巷道的地质情况,考虑施工的便捷性和经济性,结合施工经验,将切顶高度定为9000 mm,顶板预裂切缝的角度设置为10°。

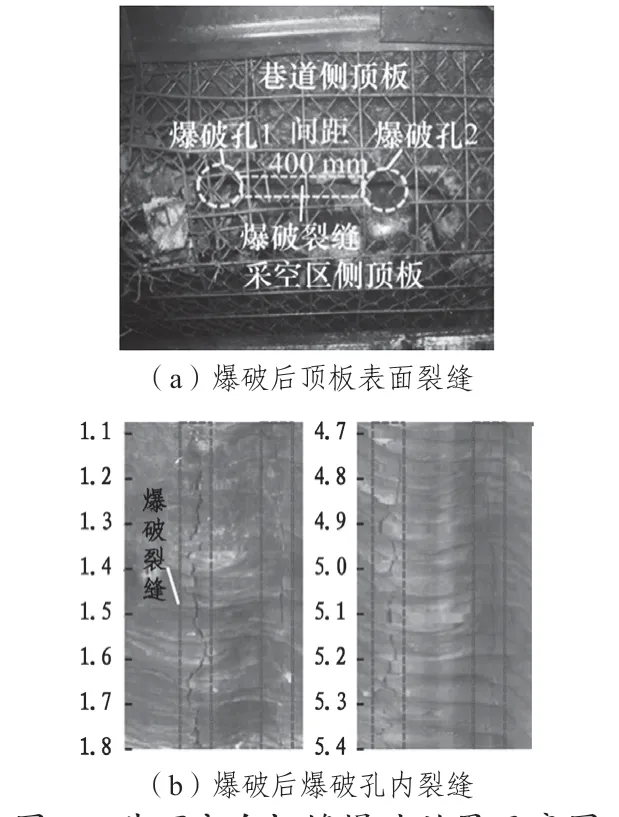

在制定爆破方案时,根据试验验证情况,选择了“5+4+3+3+2”的爆破装药结构[4],所用爆破药为直径32 mm、长度200 mm 的乳化炸药,炮孔封泥的长度不低于1500 mm,炮孔的间距为500 mm。井下爆破后的结构如图3。

图3 井下定向切缝爆破效果示意图

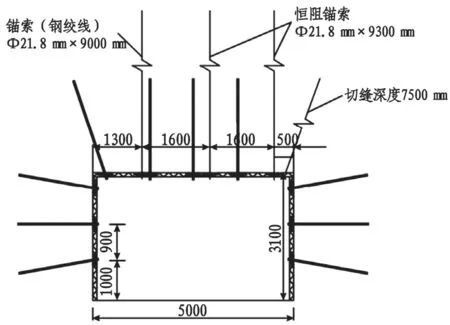

4 巷道顶板锚索支护设计

综采面巷道顶板的岩层平均单位重量为25.9 kN/m3,根据单位长度巷道切顶岩层的载荷平衡计算方法,确定每个锚索在固定时的锚固力不能低于326 kN,根据对恒阻锚索结构参数分析,最终确定选用直径为21.8 mm、恒阻值为350 kN 的恒阻锚索。锚索在锚固时的长度不低于9300 mm,固定时所需刚绞线的长度需要根据井下的实际情况选择。

在锚索设置时,由于采煤机的综采步距是800 mm,为了满足井下施工便捷性和可靠性的需求,需要在综采面每进行一个采煤步距,进行一次恒阻锚索的施工。第一列锚索和切缝的距离约为0.6 mm,排距约为2.5 m,第二列锚索和第一列锚索之间的距离设置为1.5 m,排距设置为2.5 m,其支护密度设置为0.7 根/m2。在各个锚索的纵向,需要设置专门的W 型钢带[5]进行加强,满足支护。其支护结构如图4。

图4 巷道顶板恒阻锚索支护结构示意图(mm)

5 巷道顶板的临时支护

在采空区侧设置液压支架,间隔2400 mm 分别布置一个单体支柱,在综采扰动和矿压波动情况下支架所受的最大的冲击载荷为29 MPa,因此在对巷道顶板进行临时支护时,从物料运输便捷性和安全性方面考虑,所使用的临时支护设备为额定工作阻力40.8 MPa 的护帮支架,支架设置在实体煤帮位置,间隔为2400 mm,同步在支架和支柱的顶部分别设置“π”形状的型钢[6],提高支护稳定性。

6 碎石帮的稳定性支护

为了保证碎石帮支护稳定性,提出了“侧方位动静结合、纵方向伸缩让压结合”的控制方案,利用钢筋网、挡矸板、护帮支架等进行综合支护。将挡矸板布置在靠近采空区一侧,外围再依次布置钢筋网、护帮支架。考虑到井下支护物料转运的便捷性,将挡矸板利用三块钢板拼接成一个长度为6000 mm、高度为1800 mm 的大板,挡板的前侧和液压支架后部铰接在一起,跟随着液压支架的移动而不断调整挡护位置。

当碎石帮处垮落的碎石打到挡矸板上后,挡板将冲击载荷分散到两侧的支架和护帮板上,减少对支护结构的冲击,护帮支架的上侧和下侧分别沿着巷道轴向设置一个长为2400 mm 的可伸缩横梁,利用千斤顶将其侧推到可伸缩U 型钢上,从而构成一个完整而稳固的碎石帮侧向支护结构。根据实际应用分析,当支架前移以后,在采空区一侧的顶板能够快速向采空区垮落,通常滞后支架后侧约3 m 的距离。

7 应用情况

目前自动成巷无煤柱开采技术已经在S1482-Ⅱ综采面得到了成功应用。为了对综采过程中的巷道变形情况进行分析,利用位移传感器对巷道顶板的变形量进行监测,在开采过程中巷道变形量变化情况如图5。

图5 巷道顶板变形量变化示意图

由图5 可知,当开采距离超过150 m 以后,留巷顶板的变形量基本上趋于稳定了,此时巷道顶板的变形量约为59 mm,此时可以将液压支架进行回撤。回撤后巷道顶板的变形量进一步增大,当距离达到约250 m 时,巷道顶板的变形量开始趋于稳定并保持在68 m。与优化前的286.9 mm 相比,巷道变形量降低了76.3%,极大提升了巷道的稳定性。

按巷道长度2366 m 计算,采用全新的自动成巷无煤柱开采技术后,减少了巷道掘进量,整体节约巷道掘进成本1500 万,多回收煤炭约19 万t,按每吨345 元计算,年增加经济效益约为6555 万元,极大提升了煤矿综采作业的效率和经济性。

8 结论

1)巷道顶板和碎石帮的稳定性主要取决于顶板恒阻大锚索支护、顶板临时加强支护、碎石帮的稳定性支护三个方面;

2)通过顶板定向切缝预裂+巷道综合支护的巷道顶板稳定性控制方案及“侧方位动静结合、纵方向伸缩让压结合”的巷帮控制方案能够显著提升留巷的稳定性;

3)该项目在白音华镇四号矿应用以来,能够将巷道顶板下沉量降低76.3%,节约巷道掘进成本,经济效益显著。