破碎松软煤层高螺旋复合排渣定向钻进技术

温忠党

(枣庄矿业(集团)有限责任公司,山东 枣庄 277000)

破碎松软煤层受强烈的构造挤压、岩体层间滑动等影响,采用定向钻进时,容易出现孔壁强度较弱、局部存在形变以及孔内聚集大量瓦斯等情况,进而造成成孔后结构不稳定、煤渣无法有效排出孔外等卡钻和埋钻事故。本文设计了一种适用于破碎松软煤层的高螺旋复合排渣定向钻进技术,旨在提高煤层排渣率,优化排渣效果。

1 定向钻进钻渣运移特性分析

破碎松软煤层具有易变形、透水性强以及抗侵蚀性弱等特点,在钻井施工中对钻井深度和钻井稳定性要求较高。然而,在破碎松软煤层定向钻进过程中,在有水和无水条件下,钻渣具有不同的运移特性[1]。因此,必须在充分分析钻渣输送特性的基础上,合理研究和设计除渣定向钻进技术。

1.1 煤层出水时的钻渣运移特性

当煤层中的含水量达到60%以上时,则认为该煤层处于出水工况。此工况的煤层由于表面湿度大,表层水易被空气带走而形成雾状水滴,而钻渣与水滴结合后形成湿度较大的钻渣颗粒。当水量足够高,且钻渣湿度达到阈值时,钻渣颗粒之间由于水分的存在而出现“液桥”现象,导致钻渣结块,使得钻渣的聚集性增大[2]。钻渣的聚集性C0主要取决于颗粒之间的相互作用力与自身重力,计算公式如下:

式中:C0表示钻渣颗粒的聚集性;Fi表示钻渣相互作用力;m表示钻渣自身重量;g为重力加速度。

1.2 煤层未出水时钻渣运移特性

当煤层中的水量极少或者不存在水分时,压力空气作为钻渣与煤层之间的介质,使得钻渣先悬浮后沉降,并通过“跃进”的方式沿着钻杆与钻头间的孔隙漂浮到钻孔周边,形成均匀流和阻塞流的运移方式,如图1。

图1 煤层未出水时钻渣运移状态

从图1 可以看出,均匀流动模式下的钻渣处于均匀悬浮状态;在阻塞流中,钻渣基本上沉积在孔壁上,并间歇输送。根据图1 和公式(1)可知,不同工况下煤层钻渣的运动主要受产水量的影响。因此,为了减小钻渣团聚对钻渣运动的阻力,在除渣钻进过程中,可采用增加孔口回风量和旋转扫气的方式,加强孔内除渣。

2 破碎松软煤层排渣定向钻进方案设计

2.1 装备研究与选型

为提高钻进效率和排渣效果,对施工所需设备器械进行合理选型是重中之重。结合破碎松软煤层的特点,对施工中的定向钻杆与定向钻机进行比对与选型。

2.1.1 定向钻杆

为防止钻杆与配套设备在钻进过程中由于液体冲刷和钻进速度不可控等因素导致孔壁失稳,研究中的定向钻杆采用Φ98 mm 焊接螺旋钻杆。通过增大螺旋翼的垂直高度与展宽,以实现提高单位钻渣的排除体积,同时,其对孔壁的冲刷影响较小,可有效提升排渣能力[3]。Φ98 mm 螺旋钻杆结构示意图如图2。

Φ98 mm 焊接螺旋钻杆的外径为63 mm,内径为45 mm,环孔间隙的孔径为140 mm,能够双向排渣;壁厚5.6 mm,内通孔与排渣槽之间的距离为3.2 cm。如图2 所示,钻杆整体铣削在强度与抗压度极强的厚孔管中,孔管沿排渣槽以等间隔布设,对钻杆起到二次加固作用,保证了钻杆煤尘的清除能力。在钻进过程中,钻杆的螺旋翼通过高速旋转来扰动聚集在钻孔中的煤渣与碎屑,将其运移到孔外。

2.1.2 定向钻机

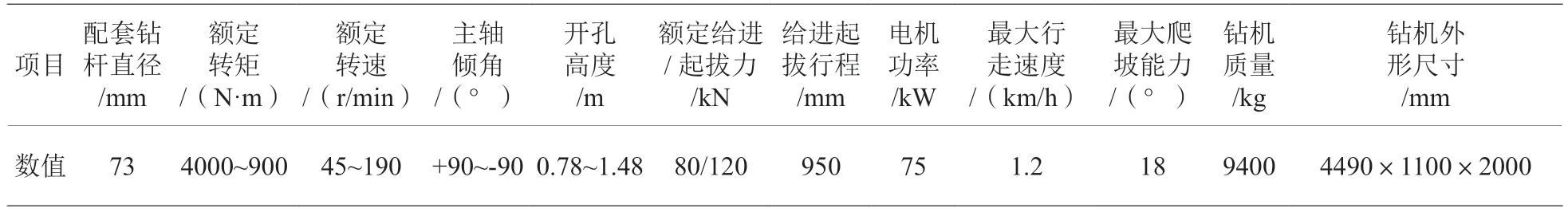

考虑到破碎松软煤层的特殊性,选用能够360°旋转的ZDY4000LD定向钻机。该钻机采用“T”型前悬体、底部磁性转盘可随意调节角度的窄体结构,使用简便、便于输运,且开孔角度与钻进速度可根据实际施工需求进行设置,有效解决传统定向钻机需要开发特殊钻井场地的问题。钻机性能参数见表1。

表1 定向钻机性能参数

定向钻机是煤层钻进施工的最重要设备,主要为钻孔提供足够的钻进、扰动、旋转动力,也可对孔内体积较小的钻具进行夹紧与松动处理,克服直杆钻机的反扭矩影响[4]。

2.2 钻进方案确定

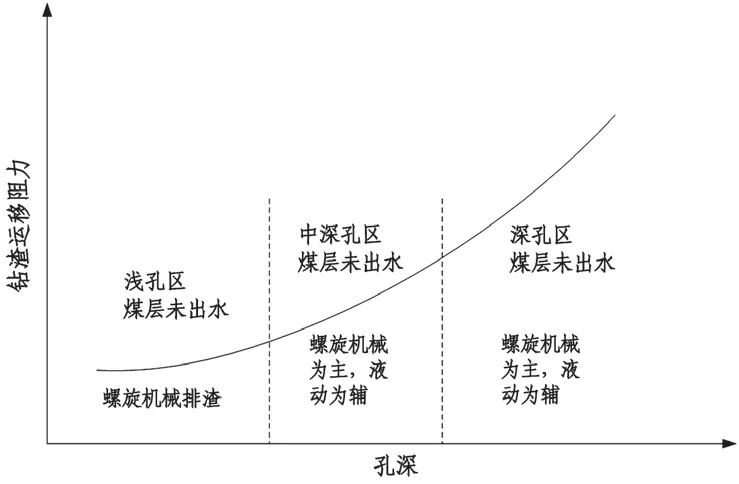

考虑到煤层出水量对钻进有一定的阻力,为了减少钻渣在孔底的沉积,提高钻渣的输送能力,采用高螺旋复合除渣定向钻进技术,如图3。

图3 高螺旋复合排渣定向钻进工艺

高螺旋复合除渣定向钻进工艺的施工流程为:当钻机进入到煤层的浅孔区时,由于煤层处于未出水状态,钻渣运移时所受阻力较小,故仅采用螺旋机械排渣即可满足施工要求;随着钻孔深度的增加,逐渐钻进煤层出水区域时,钻渣运移阻力不断增大,为提高排渣能力,采用螺旋机械为主、水力辅助的复合排渣方式排出含水钻渣[5]。

此外,为了解决成孔问题、提高钻具效率,在确定不同工况下钻渣的运移特征后,选择定向钻施工所需的设备和机械,最大限度地提高除渣能力。

3 现场应用

3.1 工程概况

枣庄矿业(集团)付村煤业有限公司煤层15号与18 号联络巷之间存在面积较大的破碎松软煤层,强度低、发育状态差,利用有线钻进技术进行了定向钻进试验,均未能成功成孔,排渣效果没有达到预期要求,研究决定采用高螺旋复合排渣定向钻进技术。

3.2 试验钻孔设计

现场进行了4 个钻孔试验,编号为1#~4#,用到的钻具包括YSDC 矿用电磁波无线MWD 系统、Φ73 mm 空气螺杆电机、大型通孔鼓风机、Φ98 mm 整体螺旋钻、Φ98 mm 三角螺旋钻和Φ98 mm焊接螺旋钻,Φ73 mm 大直径三角螺旋钻杆、Φ73 mm 非磁性钻杆、Φ73 mm 定向钻头等。数据见表2 和图4。

图4 煤层实钻平面

3 号钻孔设计轨迹剖面如图5。

3.3 试验结果分析

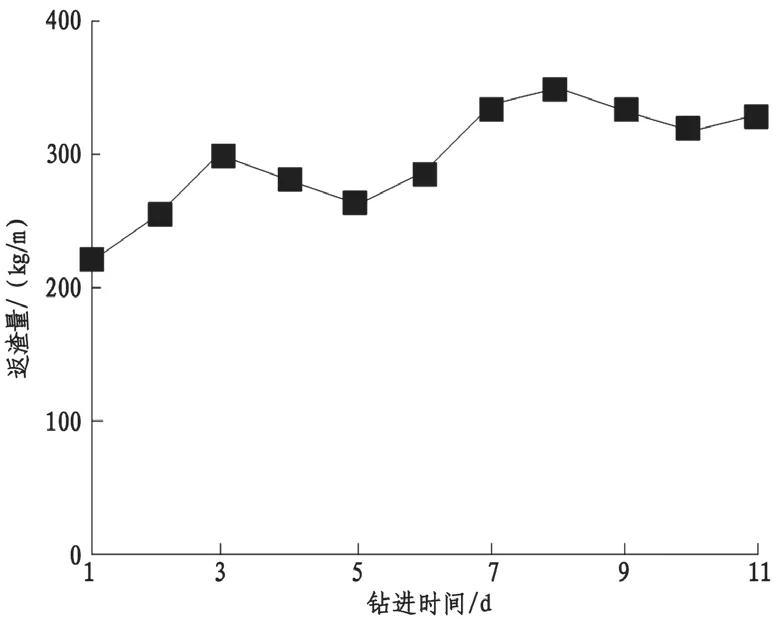

基于以上钻进装备与钻进方案,在试验场地共完成了4 个定向钻孔,累计进尺2356 m。钻孔的最小垂直深度为12.52 m,落差超过13 m,钻孔轨迹在煤层中延伸。为了测试定向钻进技术的除渣效果,根据项目相关设计指标的要求,以每进尺返渣200 kg/m 的理论值作为项目的控制标准,计算了煤层每进尺返渣量,并对其施工应用效果进行了评价。返渣量随钻进时间的变化曲线如图6。

图6 返渣量随钻进时间变化曲线

分析图6 可知,施工期间煤层的单位进尺返渣量均在200 kg/m 以上,其中第8 天达到最大返渣量350 kg/m,是理论值的1.75 倍,设计的定向钻进技术取得良好排渣效果。

4 结语

针对在破碎松软煤层中钻孔排渣效果较差的问题,根据钻渣运移特性,开发高螺旋复合排渣定向钻进技术,现场应用试验证明了设计钻进方案的可行性,排渣效果达到预期要求。未来应继续改进钻具结构,进一步提高煤层排渣量。