杜儿坪煤矿工作面过坚硬陷落柱深孔预裂爆破技术

梁 鑫

(山西焦煤西山煤电杜儿坪煤矿,山西 太原 030000)

岩溶陷落柱对采煤安全影响范围较大,当工作面推进遭遇这类地质构造时,由于构造内的介质岩性及强度变化较大,不仅会大幅降低工作面的推进效率,还会加剧采煤机截齿的损耗,严重制约了矿井的安全高效生产。目前,大多数工作面采用浅孔爆破的方式通过陷落柱构造区,但该方式的爆破作用范围较小,循环作业次数较多,不仅效率较低,而且还存在较大的安全隐患。深孔预裂爆破技术[1-5]可对陷落柱内的坚硬岩体进行一次性预裂爆破,降低了循环作业次数,对于提高工作面通过坚硬陷落柱构造速度,保障矿井安全高效生产具有重要意义。

1 工程概况

杜儿坪煤矿73907 工作面位于南九盘区,北接南九皮带巷,南距杜儿坪断层370 m,东距73907回采工作面284 m,西部为实体煤,采用走向长壁后退式综合机械化全部垮落采煤法。73907 工作面主采3#煤层,煤厚3.06~3.80 m,平均3.40 m,煤层结构复杂,含0~2 层总厚0~0.9 m 的夹矸,平均0.4 m,夹矸岩性泥岩。煤层倾角1°~10°,平均5°。煤层顶底板情况见表1。

表1 煤层顶底板结构

73907 工作面在回采过程中揭露1372#陷落柱,其在工作面内的短袖长16 m,长袖长107 m,切入工作面内的面积为2349 m2。陷落柱内以中砂岩及细砂岩发育为主,其强度及硬度较高,对工作面回采影响较大,需采用深孔爆破技术进行预裂弱化。

2 深孔预裂爆破模拟分析

采用LS-DYNA 显示动力分析程序,根据73907工作面陷落柱岩性及爆破炸药参数建立半无限岩体模型,炮孔直径设置为90 mm,药卷直径为63 mm,模型中不同介质间采用耦合的算法进行计算。陷落柱内中砂岩及细砂岩的物理力学参数见表2。

表2 陷落柱内岩体物理力学参数

爆破采用的炸药为矿用三级水胶炸药,模拟时采用JWL 状态方程,其中,炸药密度设为1.15 g/cm3,炸药爆破速度为4200 m/s,初始比内能为1.44 GPa。

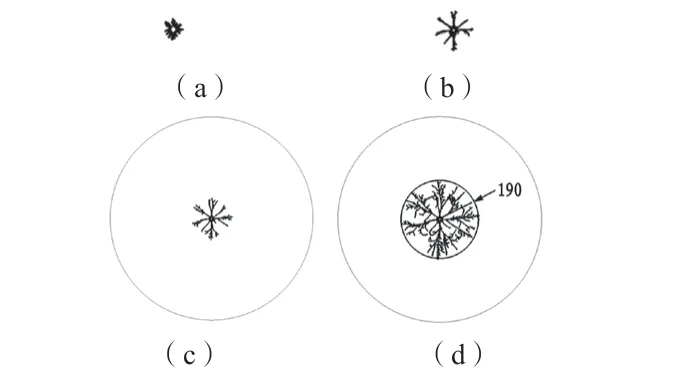

根据上述参数条件,模拟分析不同装药半径下爆破后岩体内的裂纹扩展演变过程及止裂长度,图1 为50 mm 药卷半径下的爆破裂纹演化过程。由图1 可知,裂纹由炮孔呈圆形向四周扩展发育,止裂后的裂隙扩展半径达到了1900 mm,且裂纹分布密度较大,有利于破碎坚硬岩体。

图1 50 mm 药卷半径下的爆破裂纹演化过程

表3 为不同药卷半径下爆破裂隙扩展半径统计。

裂隙扩展半径2.5 79.7 4.0 155.0 3.0 94.0 4.5 171.0 3.5 132.0 5.0 190.0装药半径裂隙扩展半径装药半径

根据表3 中的数据,以装药半径为横坐标,裂隙扩展半径为纵坐标,通过线性拟合的方式分析二者的关系,如图2。由图2 可知,裂隙扩展区半径基本随着装药半径的增加而线性增大,且二者相关性高,系数达到了0.979 7,其线性拟合后的量化关系可由式(1)表达:

图2 装药半径与裂隙扩展半径线性关系

式中:Rc为裂隙扩展区半径,cm;rc为装药半径,cm。现场施工时可根据式(1)进行爆破炮孔参数的设计。

3 爆破参数设计

3.1 设计原则

根据《煤矿安全规程》规定及已有研究成果,深孔预裂爆破需满足如下几点:

1)爆破前需对工作面煤层的瓦斯含量及煤层突出倾向进行认定分析,以确保施工安全。

2)爆破的破碎范围不应超过工作面的采高,避免破坏顶底板的完整性,影响工作面安全推进。

3)为防止爆破产生较大的冲击波影响煤层及巷道的稳定性,需严格控制单孔的装药量。

3.2 参数设计

根据爆破参数设计原则,结合现场实际条件,确定炮孔直径为90 mm,药卷半径为31.5 mm。由数值模拟得出的药卷直径与裂隙扩展半径间的量化关系式(1)可得出,31.5 mm 半径药卷的裂隙直径约为2194 mm,因此,炮孔间距取2200 mm。炮孔采用梅花式布置,深度为6~55 m,装药长度为2~34 m,单孔装药量应小于150 kg。各炮孔具体参数见表4。

表4 深孔爆破具体参数表

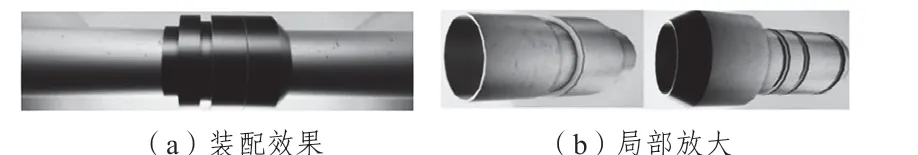

3.3 装药器设计

由于部分炮孔的深度较长,传统装药方式难以将药包壳体送入孔内指定位置,因此采用一种新型装药器,如图3所示。该型装药器由铝合金加工制成,单节长度为1.5 m,壁厚2 mm,直径为42 mm,其屈服强度不低于198 MPa,抗拉强度不低于260 MPa,不仅强度高,且重量较轻,能够克服孔壁内的摩擦力,并将装药壳体顺利送入指定的深度,进而保证爆破效果。

图3 装药器结构

4 现场应用效果分析

为分析深孔预裂爆破对陷落柱坚硬岩体的弱化效果,对比分析了爆破前后73907 工作面过1372#陷落柱时的推进速度及采煤机截齿消耗量。

73907 工作面未采取深孔预裂爆破技术前,采煤机在1372#陷落柱累计推进31.5 m,损耗截齿337 把,平均每推进1 m 截齿消耗10.70 把,工作面平均每天推进3.55 m。对工作面1372#陷落柱区域实施了深孔预裂爆破技术后,累计推进75.5 m,截齿共损耗237 把,平均每推进1 m 截齿消耗3.14把,工作面平均每天推进4.43 m。工作面每米截齿消耗量降低了70.7%,而推进速度提升了24.8%,表明深孔预裂爆破技术有效弱化了陷落柱内的坚硬岩体强度,保证了工作面的安全高效生产。

5 结论

1)通过LS-DYNA 软件模拟了爆破后的裂纹扩展过程,分析了装药半径与裂隙扩展半径之间的关系,得出裂隙扩展区半径基本随着装药半径的增加而线性增大,并给出了二者的量化关系式,用于指导爆破参数的设计。

2)根据爆破参数设计原则结合现场实际条件及数值模拟结果,确定炮孔直径为90 mm,药卷半径为31.5 mm,炮孔间距为2200 mm,并设计了各炮孔的具体参数。

3)现场应用结果表明,采用深孔预裂爆破技术后,工作面通过陷落柱时,截齿的平均消耗量降低了70.7%,工作面的推进速度提升了24.8%,保证了工作面的安全高效生产。