硫化碱浸工艺处理文丘里泥回收碲、硒

宁万涛

(1.紫金铜业有限公司,福建 上杭 364200;2.福建省铜绿色生产及伴生资源综合利用重点实验室,福建 上杭 364200)

0 引言

卡尔多炉处理铜阳极泥提取金银工艺,具有原料适应性强、生产效率高、环保效果好等优点,在国内外得到了广泛应用。火法冶炼过程中产生的冶炼烟气采用文丘里湿式除尘方式进行处理,产出的湿冶炼烟尘俗称文丘里泥。文丘里泥中含有金、银、铅、铋、砷、硒及碲等有价元素[1],具有较高的回收价值,常规处置方式为返回卡尔多炉处理[2-3]。但是,文丘里泥中存在较高含量的碲,返回卡尔多炉熔炼会和金、银生成化合物进入熔炼渣外排,不但造成碲资源损失,还会影响金银回收率,增大卡尔多炉回炉物料量,影响处理铜阳极泥的作业效率[4]。

多位学者对文丘里泥中碲的回收进行了研究,目前回收工艺主要采用酸浸及碱浸2 种方式。胡鹏举等[5]利用酸浸方式浸出文丘里泥中的碲,再通过铁粉置换得到品位为93.19%的粗碲。衷水平等[6]利用二级碱浸方式降低铅量,但生产实践表明,虽产出二氧化碲品质最高达98.5%,但铅、硒等物料在碱浸过程中被同步浸出,品质难以保障。文献[7]通过反复溶解-沉淀可实现粗二氧化碲除杂精制,但除杂效果有限,并且会消耗大量酸、碱,增加成本。

本文以福建某稀贵车间卡尔多炉所产文丘里泥为原料,利用硫化钠对铅的抑制浸出作用,进行了NaOH-Na2S 浸出及制备二氧化碲和粗硒的试验,实现文丘里泥中碲和硒的回收,试验工艺、参数及结果对同类企业碲资源回收利用提供了参考。

1 试验

1.1 试验原料

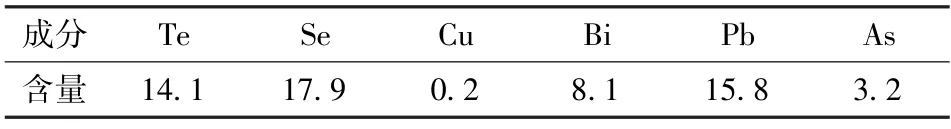

本试验的原料为福建某稀贵车间卡尔多炉所产文丘里泥,化学成分分析结果见表1。从表1 可以看出,文丘里泥主要由碲、硒、铅、铋、砷等元素组成,其中碲、硒、铅含量分别为14.1%、17.9%、15.8%。文丘里泥中碲元素主要以氧化物和亚碲酸盐形式存在,硒主要以单质形式存在,还有部分硒氧化物和亚硒酸盐,而铅主要以铅氧化物、硫酸铅形式存在[8-9]。

表1 文丘里泥样品化学成分Table 1 Chemical compositions of Venturi sludge %

1.2 试验方法

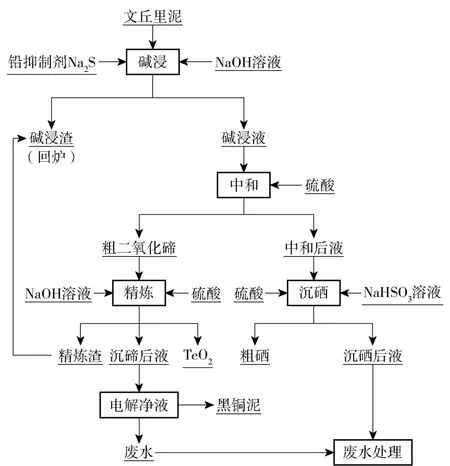

文丘里泥硫化碱浸回收碲、硒及二氧化碲精炼的工艺流程如图1 所示。

图1 硫化碱浸工艺处理文丘里泥回收碲、硒工艺流程Fig.1 Process flow of recovering tellurium and selenium by sulfuric-alkaline leaching in venturi sludge and refining of tellurium dioxide

1)硫化碱浸。将100 g 文丘里泥与NaOH 溶液混合搅拌,同时加入一定量硫化钠抑制铅的浸出,考察NaOH 浓度、温度、液固比(体积质量比,下文同)和Na2S 用量对硫化碱浸效果的影响。

2)中和沉碲。向碱浸液中加入浓硫酸中和至pH 值5.5~6.5,所得沉淀即为粗二氧化碲。该步骤实现了文丘里泥中碲的分离。

3)酸化沉硒。向中和后液中加入硫酸酸化,再加入亚硫酸氢钠,所得沉淀即为粗硒。

4)粗二氧化碲精炼。将粗二氧化碲用低碱度氢氧化钠溶液浸出,再将浸出液用硫酸中和,中和所得的沉淀即为精制二氧化碲。

1.3 试验原理

1.3.1 硫化碱浸

文丘里泥碱浸过程中,碲、硒及铅的氧化物在碱性条件下溶解,分别生成亚碲酸盐、亚硒酸盐及铅羟配合离子,发生的化学反应见式(1)~(3)[10]。

其中的铅羟配合离子可与硫化钠反应生成硫化铅沉淀分离(即硫化钠抑制铅浸出),化学反应见式(4)。

1.3.2 中和沉碲

向碱浸后液加入硫酸中和至pH 值5.5~6.5,可使亚碲酸根水解生成二氧化碲沉淀,化学反应见式(5)。

1.3.3 酸化沉硒

向中和后液中继续加入硫酸酸化至pH 值为1.0,再加入亚硫酸氢钠将亚硒酸还原成硒单质,化学反应见式(6)。

1.3.4 粗二氧化碲精炼

粗二氧化碲中含有铜、铅、砷、硒等杂质元素。根据相关热力学数据[11],在低碱度条件下,TeO2会优先与氢氧根反应生成亚碲酸根离子,形成亚碲酸钠过饱和状态,砷、硒与碲一同浸出,铜、铅等杂质元素仍留在碱浸渣中。在使用硫酸中和浸出液沉碲过程中,砷、硒溶解度受pH 值影响较小,依旧留在溶液中,碲与硒、砷得到进一步分离,沉淀即为精制二氧化碲。

2 试验结果与分析

2.1 硫化碱浸

2.1.1 氢氧化钠浓度对浸出的影响

在碱浸液固比5∶1、浸出温度80 ℃、硫化钠加入量为文丘里泥量的4%、浸出时间2 h 的条件下,考察不同浓度氢氧化钠对碲、硒、铅浸出效果的影响,结果如图2 所示。

图2 氢氧化钠浓度对浸出的影响Fig.2 Effect of sodium hydroxide concentration on leaching

从图2 中可以看出,铅基本不被浸出,碲的浸出率远大于硒和铅。铅主要与硫化钠形成沉淀被抑制浸出。硒浸出率相对较低,主要是由于文丘里泥中的大部分硒以单质形式存在而未被溶出。碲、硒的浸出率整体上随着氢氧化钠浓度的提升而提高,氢氧化钠浓度从60 g/L 增加至100 g/L,碲浸出率从77.64%增加至90.06%,硒浸出率从26.54%增加至30.58%,这是由于增大反应物氢氧化钠浓度有利于促进反应(1)~(2)正向进行。当氢氧化钠浓度大于100 g/L 时,两者浸出率增长放缓,表明此时浸出反应已趋于平衡。除此之外,氢氧化钠浓度过高会导致后续溶液中产生的盐分较多,从而影响回收碲、硒的品质,因此碱浸阶段取氢氧化钠浓度为100 g/L。

2.1.2 温度对浸出的影响

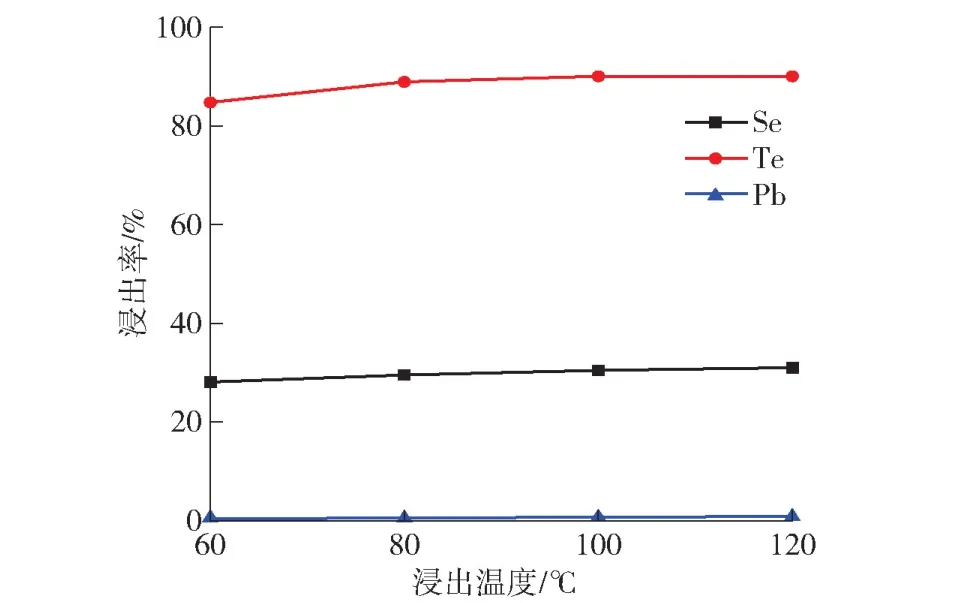

在碱浸液固比5∶1、氢氧化钠浓度100 g/L、硫化钠加入量4%、浸出时间2 h 的条件下,考察不同碱浸温度对碲、硒、铅浸出效果的影响,结果如图3所示。

图3 温度对浸出的影响Fig.3 Effect of temperature on leaching

从图3 中可以看出,温度从60 ℃升至90 ℃,铅的浸出率依然保持在极低水平,碲浸出率从84.53%增长至89.06%,硒浸出率从27.89%增长至31.25%。温度升高可以降低碱浸反应的活化能从而促进碱浸反应,但是在所设温度范围内,升温对碲、硒浸出的促进作用并不明显。考虑到氢氧化钠溶解同样也会放热,并且后续中和阶段加入浓硫酸会大量放热,易造成溶液沸腾,不利于生产应用,综合考虑,选取碱浸温度为80 ℃较合适。

2.1.3 液固比对浸出的影响

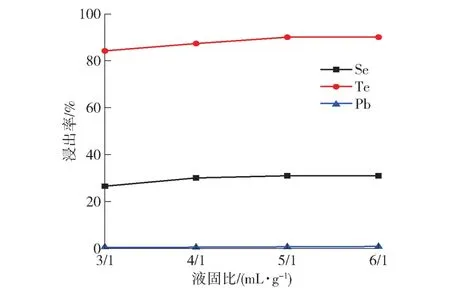

在氢氧化钠浓度100 g/L、浸出温度80 ℃、硫化钠加入量4%、浸出时间2 h 的条件下,考察不同液固比对浸出效果的影响,结果如图4 所示。

图4 液固比对浸出的影响Fig.4 Effect of solid-liquid ratio on leaching

从图4 中可以看出,液固比从3∶1增加到6∶1,碲的浸出率上升较明显,从84.25% 上升至90.21%。液固比较低时,一方面溶液中氢氧根离子含量不足,固体颗粒反应溶解不充分,另一方面反应过程中浆液浓度较高,降低了离子的扩散速率,反应程度下降,因此通过适当增加液固比,可提高浸出率。在液固比5∶1时,浸出率可达到90.06%,相比于6∶1时浸出率90.21%,浸出程度变化非常小,且当液固比为6∶1时会增加后续废水处理量,综合考虑,选取液固比为5∶1较合适。

2.1.4 硫化钠对浸出的影响

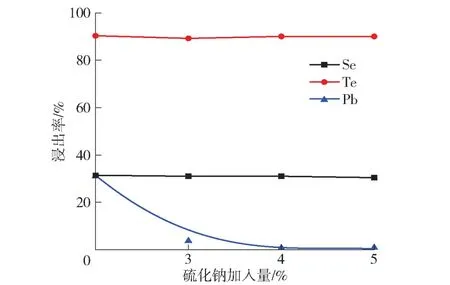

在碱浸液固比5∶1、氢氧化钠浓度100 g/L、浸出温度80 ℃、浸出时间2 h 的条件下,考察不同硫化钠加入量对浸出率的影响,结果如图5 所示。

图5 硫化钠加入量对浸出的影响Fig.5 Effect of sodium sulfide addition on leaching

从图5 数据中可以看出,硫化钠对硒、碲的浸出几乎没有影响,但对铅的影响效果非常明显。未加硫化钠,铅的浸出率达到31.27%。硫化钠加入量为4%时,铅浸出率从31.47%降至0.64%,表明硫化钠的加入能够有效抑制铅的浸出。增大硫化钠用量达5%及以上时,得到的粗二氧化碲产品开始夹杂黑色产物,主要是由于过量的硫化钠会进入碱浸液中,在碱浸液中和阶段发生副反应,见式(9)~(10)。

分别取硫化钠加入量4%和不加硫化钠的碱浸液,加入硫酸中和至pH 值5.5~6.5,得到粗二氧化碲,成分分析结果见表2。

表2 硫化钠对粗二氧化碲成分的影响Table 2 Effect of sodium sulfide on tellurium dioxide compositions %

1#~3#粗二氧化碲样品制备过程中硫化钠加入量为4%,产品中铅含量小于1%。4#粗二氧化碲样品制备过程中未加入硫化钠,产品中铅含量达15.1%。数据表明,加入硫化钠后,粗二氧化碲中Pb 含量得到明显降低,Cu、As 也有一定的下降,表明加入硫化钠可有效提升粗二氧化碲纯度。

2.1.5 文丘里泥硫化碱浸动力学分析

由于碲的回收为本文研究重点,因此研究了硫化碱浸过程中碲的浸出动力学。文丘里泥硫化碱浸过程属于液-固非均相反应,该反应主要分3 步:①液相中的钠离子及氢氧根离子通过液膜层向文丘里泥颗粒表面扩散;②氢氧根离子和钠离子与颗粒表面二氧化碲发生反应;③文丘里泥表面生成亚碲酸根离子,并扩散到液相中。该反应可采用收缩未反应核模型描述[12]。

该浸出模型主要有表面化学反应控制及扩散控制2 种,对应的动力学方程分别见式(11)、式(12)[13-14]。

式中:x 为不同时间下文丘里泥浸出率,%;t 为浸出时间,min;k1为受化学反应控制模型的速率常数;k2为受扩散反应控制模型的速率常数。

为确定文丘里泥碱浸过程中的动力学参数,在氢氧化钠浓度100 g/L、液固比5∶1、硫化钠加入量为4%的条件下,考察温度及时间对碲浸出率的影响,结果如图6 所示。

图6 不同温度下时间对碲浸出率的影响Fig.6 Effect of temperature and time on the leaching rate of tellurium

将图6 中的数据分别代入式(11)和式(12)进行线性拟合,拟合结果分别如图7 和图8 所示。从图可知,式(11)动力学模型不同温度下拟合结果R2为0.944、0.948、0.949、0.941;式(12)动力学模型相应温度下拟合结果R2分别为0.968、0.971、0.960、0.955,均高于式(11)拟合结果,表明文丘里泥碱浸过程受扩散控制。

图7 不同温度下1-(1-x)1/3与时间的关系曲线Fig.7 Relationship between 1-(1-x)1/3 and t at different temperatures

图8 不同温度下1 +2(1-x)-3(1-x)2/3与时间的关系曲线Fig.8 Relationship between 1 +2(1-x)-3(1-x)2/3 and t at different temperatures

2.2 粗二氧化碲精炼

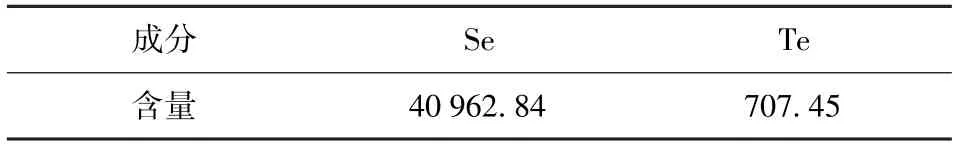

将粗二氧化碲用28 g/L 氢氧化钠溶液在常温条件下进行碱浸,液固比15∶1,浸出时间1 h。碱浸后液成分如表3 所示,从表中数据可以看出,浸出液中杂质离子含量较低。

表3 粗二氧化碲浸出液成分Table 3 Compositions of crude tellurium dioxide leached solution mg/L

向碱浸后液加入硫酸中和至pH 值5.5~6.5,亚碲酸根水解生成二氧化碲沉淀,从而制得精二氧化碲,TeO2含量大于99%,详细成分见表4。

表4 精二氧化碲成分Table 4 Compositions of refined tellurium dioxide %

中和沉碲后液中仍含约900 mg/L 的碲。为实现碲资源的深度利用,沉碲后液将排往电解净液工序,通过诱导电积法将碲以及杂质富集到黑铜泥中处理。

2.3 沉硒

向文丘里泥碱浸-中和后液(中和后液成分见表5)中加入硫酸酸化至pH 值为1.0,再按照反应式(6)加入1.7 倍理论值的亚硫酸氢钠并在80 ℃下还原,硒的还原率为99.67%。得到的粗硒成分见表6,3 批次的粗硒中硒含量均大于90%,可直接作为产品外售。

表5 中和后液成分Table 5 Compositions of solution after neutralization mg/L

表6 粗硒化学成分Table 6 Chemical compositions of crude selenium %

沉硒后液成分见表7,相较于中和后液,沉硒后液中的硒碲含量明显降低,硒含量为399.90 mg/L,碲含量为10.33 mg/L,排往废水处理站进行进一步除杂。

表7 沉硒后液成分Table 7 Compositions of solution after preparing crude selenium mg/L

3 结论

本文以福建某稀贵车间卡尔多炉所产文丘里泥为原料,利用硫化钠对铅的抑制浸出作用,进行了NaOH-Na2S 浸出及制备二氧化碲的试验,得到以下结论。

1)在氢氧化钠浓度100 g/L、硫化钠加入量4%、液固比5∶1、反应温度80 ℃、碱浸2 h 的优化条件下,文丘里泥中的碲、硒浸出率分别可达到90.06%、30.58%。

2)碱浸阶段通过加入硫化钠可显著抑制铅的浸出,与未加硫化钠工艺相比,粗二氧化碲纯度可从80%提升至90%以上。

3)动力学分析结果表明,文丘里泥硫化碱浸阶段碲的浸出受扩散模型控制。

4)利用低浓度氢氧化钠溶液碱浸-中和对粗二氧化碲进行精炼,可显著提升二氧化碲品质,TeO2含量可达99%以上。

5)文丘里泥硫化碱浸后,硒也能得到回收,产出的粗硒品质在90%以上。

6)经统计,稀贵车间每年可处理400 t 文丘里泥,经硫化碱浸处理后减重约31%,每年可减少入炉物料近116 t,能够有效提升卡尔多炉生产效率,节约生产能耗,并且可通过回收碲和硒提升经济效益。