一种新型连续钛及钛合金制造工艺探讨

高师敏 ,吕 松

(1.四川省达州市经信局,四川 达州 635000;2.四川大学 化学工程学院,四川 成都 610064)

钛及钛合金具有无毒、耐高低温、抗强酸碱、高强度、低密度等性质,又具有抑菌性和亲生物性,是国家经济建设、国防建设和生活迫切需要的优质材料,生产成本高是限制钛应用推广的主要因素之一。制备金属钛的方法较多,包括Kroll 法、Hunter 法、熔盐电解法(FFC 法)、OS 法、EMR/MSE 法以及美国UAT 公司和日本东帮钛公司联合开发的钛提取新技术等,这些方法中大多数还处于实验室研发、改进和完善过程中。目前,国内、外金属钛生产厂家采用Kroll 法生产海绵钛,再经真空熔铸制造钛及钛合金[1]。Kroll 法流程长、能耗高,而且间歇生产,产品成本较高。历年研究工作表明,一些微小的技术革新不能彻底改变高成本这一现状的,需要通过开发新的低成本钛提取工艺来加速我国钛工业发展,使我国由钛资源大国转变成钛生产大国[1]。

为此,笔者沿用Kroll 法机理,设计了新的设备和流程,提出一种钛和钛合金制造工艺。该工艺预期生产规模较大,能够连续产出大量的Ti 液或Ti 合金液,在Ar 气密封仓内实现Ti 液“一次成型连铸技术”,具有生产效率高、生产能力大、产品质量高、加工成本低、易于实现智能化等优点。

1 工艺介绍

1.1 原料和还原剂

原料TiCl4和还原剂金属Mg,可以自行生产,也可从市场中购买。

1.1.1 TiCl4质量要求

参考有色金属行业标准TiCl4YS/T655—2016,符合TiCl4化学成分及色度要求的TiCl4-01、TiCl4-02、TiCl4-03、TiCl4-04 等4 个牌号的产品。

1.1.2 Mg 锭质量要求

参考有色金属行业标准GB/T 38786—2020,符合该标准要求的Mg9999、Mg9998、Mg9995A、Mg9995B、Mg9995C、Mg9990、Mg9980、Mg99995 等8 个牌号的产品。

1.2 工艺流程

1.2.1 流程概述

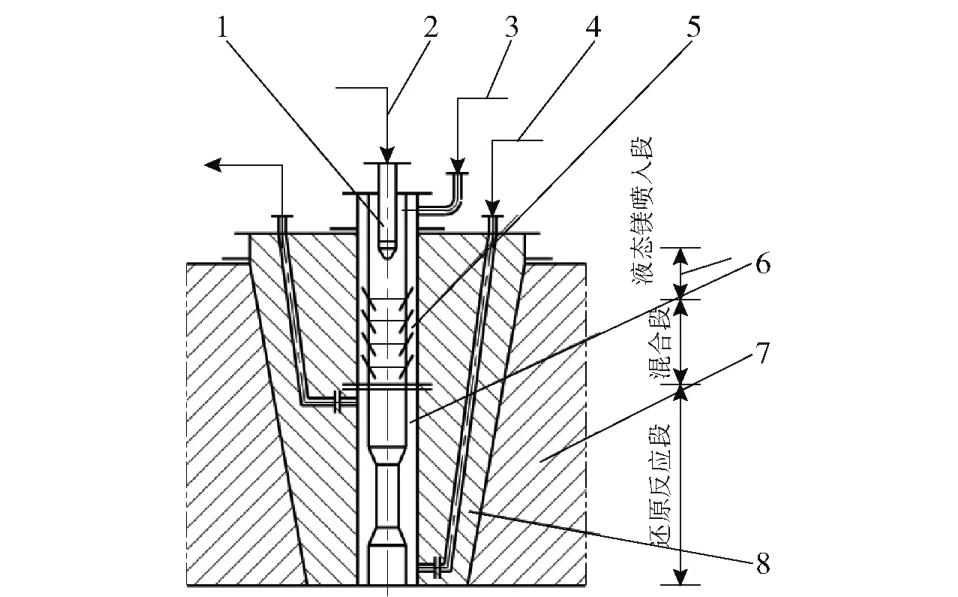

Mg 热还原TiCl4过程是分步完成的。在喷嘴还原反应区内和反应炉内、外存在着多种还原反应过程[2]。

1)喷嘴还原反应区的温度在966~1 082 ℃范围内,主要为四氯化钛还原过程:TiCl4-TiCl3-Ti。

2)反应炉内温度为1 520~1 600 ℃,主要实现未反应的气态TiCl4的继续还原反应和固体微粒Ti的初步净化。

3)中频感应炉内温度为1 700~1 800 ℃,主要作用是熔化由反应炉落入的固体微粒Ti,进一步分离MgCl2、Mg、TiCl4、Ti 的低价氯化物及Ar 等气体,使其从炉顶被抽出。

4)精炼炉内温度为1 700~1 800 ℃,真空度为6.6 ×10-3~6.6 ×10-4Pa,主要作用是精炼Ti 液,分离出残留的杂质和气体。

5)高频感应炉精炼温度为1 800 ℃左右,主要作用是进一步净化Ti 液。

6)在Ar 气密封仓内实现Ti 液“一次成型连铸技术”[3],可连铸成板材、型材、管材等,从Ar 密封仓里运出的钛锭或钛材温度小于100 ℃。

1.2.2 工艺设备连接

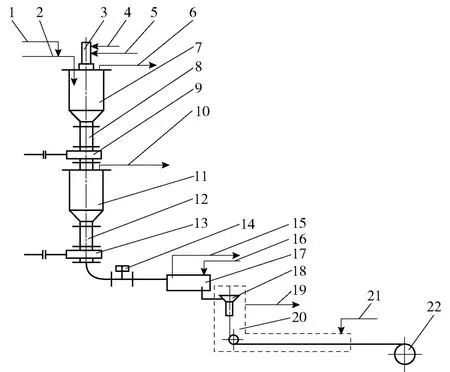

整个还原反应周期估计为10~60 s,具有生产效率高、产品质量高的特点。该工艺用到的主要设备有喷嘴、反应炉、中频反应炉、精炼炉、高频感应炉等,工艺设备连接示意图见图1。

图1 工艺设备连接示意图Fig.1 Process equipment connection schematic diagram

2 工艺可行性分析

2.1 热力学分析

按照热力学分析,Mg 与TiCl4的还原反应在700 ℃以上就可以进行,而且反应完全,反应产物和还原剂不与Ti 生成合金。该反应是放热反应,反应热能够维持还原反应自热进行。本工艺中Mg 还原TiCl4的反应在三段式立式喷嘴中进行,喷嘴内温度为966~1 082 ℃,可以满足Mg 还原TiCl4的热力学条件。

2.2 动力学分析

Mg 还原TiCl4的反应在三段式立式喷嘴内进行,在966~1 082 ℃温度下,喷嘴内的液态Mg 和液态TiCl4经过喷入段、混合段和还原反应段(历经喷雾、雾-雾混合和变速流动过程),进行还原反应,反应生成物等呈分散微粒状进入反应炉。因为TiCl4很难吸附在Ti 微粒表面,喷嘴内的还原反应过程具有液-液接触面积大、接触充分、还原反应速率高、反应热量被迅速带走等特点;同时,反应炉内具有合适的真空度和温度,且有足够的高度和空间,利于过量的气态Mg 和残存气态TiCl4再次或多次碰橦,继续进行还原反应;另外,在反应炉下部锥筒里,大量Ti 微粒相互碰撞,”黏连“成较大颗粒,在重力作用下落入中频感应炉,被熔化成Ti 液。据上所述,本工艺能满足Mg 还原TiCl4反应速率较高的动力学条件。

2.3 工艺原理

2.3.1 参与反应的物质的物理性质

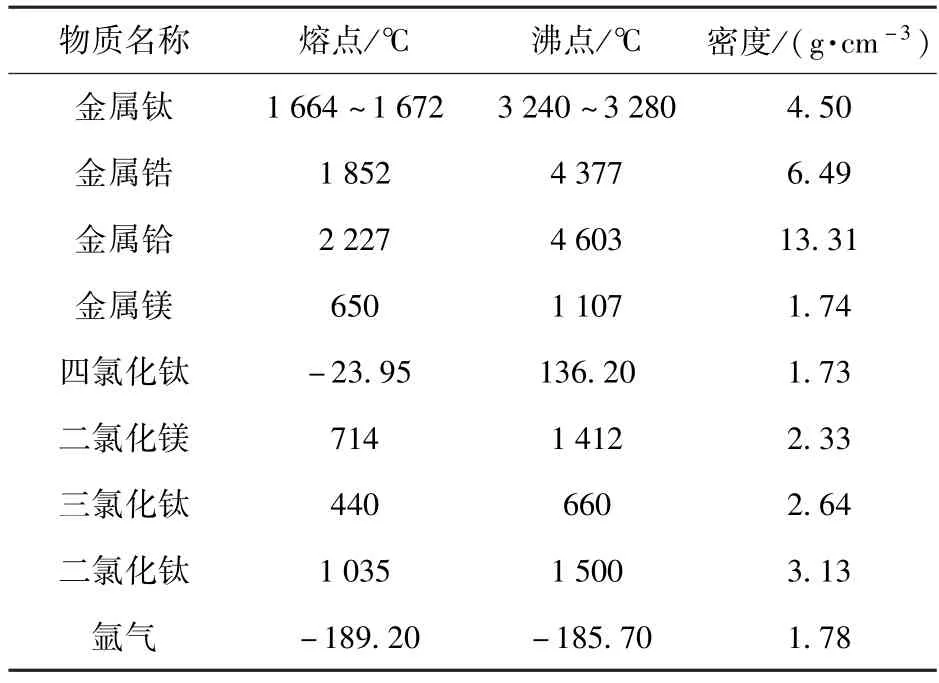

表1 为与工艺相关的几种物质的物理性质。

表1 几种物质的物理性质Table 1 The physical properties of several substances

2.3.2 反应机理

该工艺中发生的主要化学反应见式(1)~(5)。

1)三段式立式喷嘴内发生的化学反应见式(1)~(4)。

总反应式:

3)精炼炉内发生的反应主要是Ti 液除杂反应,即在合适的负压和温度条件下,残留在Ti 液中的杂质发生气化反应,与残留的气体一同溢出,被抽出炉体,从而使Ti 液得以提纯净化。

3 工艺流程

3.1 金属钛及钛材制造流程

3.1.1 喷料前准备工作

测试工艺中各设备气密性良好,抽真空,并被热氩气2 次置换,保持各设备内氩气压力100~500 Pa,温度200~400 ℃。

3.1.2 喷料

计量后的液态Mg(温度725 ℃、压力0.10 Ma~1.0 MPa)和液态TiCl4(温度-10~60 ℃、压力0.10~1.0 MPa)连续输入三段式立式喷嘴。Mg 和TiCl4在喷嘴内进行还原反应。喷嘴内还原反应区温度966~1 082 ℃,在极短时间内,生成金属Ti 微粒、MgCl2以及Ti 的低价氯化物,还存在过量的Mg 和少量未参与反应的TiCl4等。

3.1.3 反应炉及中频感应炉内反应

将还原产物等从反应炉顶部通过喷嘴喷入炉内。喷嘴出口气-液流速度为100~200 m/s,反应炉内温度为1 520 ℃~1 600 ℃。在此温度下,炉内的Ti 为固体微粒,其他物质变成了气态,过量的气态Mg 和未参与反应的气态TiCl4在炉内继续进行还原反应。在反应炉下锥筒狭窄空间里,大量Ti 微粒之间相互碰撞,”黏连“成直径较大的Ti 颗粒,较大直径Ti 颗粒又与多个Ti 微粒黏连、团聚(类似“卫星球黏连”)。

中频感应炉内反应。受重力作用,较大直径Ti颗粒不断地落入中频感应炉内。保持反应炉内真空度为500~1 000 Pa,炉内有MgCl2、Mg、TiCl4以及Ti的低价氯化物,Ar 等气体从炉顶被抽出(带走大量热量),进入分离设备。中频感应炉内温度为1 700~1 800 ℃,Ti 颗粒熔化为钛液;吸附在Ti 颗粒表面、凹坑或洞坑内的TiCl4、MgCl2气体、Mg 蒸气以及杂质等气态物质脱离Ti 颗粒表面向上流动,从反应炉顶被抽出。

3.1.4 精炼炉及高频感应炉内反应

中频感应炉内Ti 液通过阀门1 孔板被分流成多股细流流入精炼炉,精炼炉内温度为1 700~1 800 ℃,真空度为6.6 ×10-3~6.6 ×10-4Pa。在细流流经精炼炉上部空腔过程中,残留于Ti 液中的杂质和气体被溢出,并从精炼炉顶被抽出;细股钛液流入精炼炉下部高频感应炉内精炼。

高频感应炉内精炼温度为1 800 ℃左右,精炼后的钛液通过阀门2、电磁流量计、保温管道流入Ar 气体密封仓内,钛液可流入浇注机,浇注成钛锭;或流入“一次成型“连铸机结晶器,连铸成板材、型材、管材等。从Ar密封仓里运出的钛锭或钛材温度小于100 ℃。

3.1.5 反应炉气的回收利用

在反应炉气抽出管道中,也存在着少量还原反应,但情况较为复杂,后续可通过试验进行分析判断。通过调整喷嘴中液Mg 和液态TiCl4流量、温度、压力,以及反应炉内温度、压力、真空度等参数,可将反应炉气管道的还原反应物质降到许可范围。

从反应炉顶抽出的炉气温度约1 500~1 600 ℃,主要成分为MgCl2、Mg、TiCl4、TiCl3、TiCl2、Ar 等气体以及少量Ti 微粒等。炉气经过下降冷却管后,气流温度小于1 500 ℃,进入气液分离器;气液分离器下部锥筒主要集聚液态TiCl2和少量钛粒,经分离、精制,得到金属Ti 和TiCl2;从气液分离器上部侧壁流出的炉气(温度为1 420~1 460 ℃)进入冷却器Ⅰ,使气流温度小于1 410 ℃。冷却器Ⅰ下部锥筒里主要集聚液态MgCl2,经精制可得到MgCl2,再经熔盐电解可以得到Mg 和Cl2,实现循环使用。

从冷却器Ⅰ上部侧壁流出的炉气(温度为1 200~1 260 ℃)进入冷却器Ⅱ,使气流温度小于1 000 ℃。冷却器Ⅱ下部锥筒里主要集聚液态Mg,精制后可循环使用。

从冷却器Ⅱ上部侧壁流出的炉气(温度为700~800 ℃)流入冷凝器Ⅰ,使气流温度小于600 ℃。冷凝器Ⅰ下部锥筒里主要集聚液态TiCl3,精制后可作副产品出售。

从冷凝器Ⅰ上部侧壁流出的炉气(温度为400~500 ℃)流入冷凝器Ⅱ,使气流温度小于130 ℃。冷凝器Ⅱ下部锥筒里主要集聚液态TiCl4,经精制后可循环使用。

从冷凝器Ⅱ上部流出的炉气(温度为100~120 ℃)主要为Ar 等气体,通过抽风机,输入氩气柜,精制后循环使用。

从精炼炉顶抽出炉气的主要成分为Ar 气和Ti液中残留的微量气体或杂质,该炉气温度为1 600~1 700 ℃,经高温除尘后,依次流入高温蒸汽锅炉、中温蒸汽锅炉和布袋除尘器。从布袋除尘器抽出的炉气温度约120~160 ℃,可从中回收Ar 气;经成分检测合格后,达标排放。蒸汽锅炉产生的过热蒸汽可用于发电;除尘器、锅炉等回收的粉尘,经处理后可作建材原料。

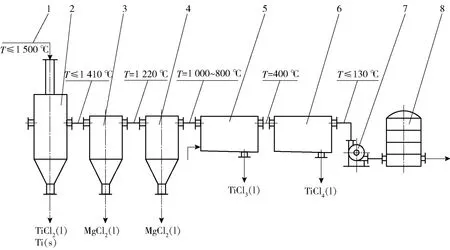

反应炉抽出气态物质分离回收示意图见图2,通过在线检测技术和计算机控制,整个流程可以实现连续性运行。

图2 反应炉抽出气态物质分离回收示意图Fig.2 The schematic diagram of separation and recovery of gaseous substances extracted from the reaction furnace

3.2 钛合金及其型材制造流程简述

3.2.1 喷料前准备

喷料前,工艺中各设备内残留空气已经抽空,并输入热氩气,置换2 次;保持炉内氩气压力100~500 Pa;原料为净化处理后的钛粉,或钛边角料、返回料,合金料等,经破碎、磨碎成粉末,粒度100~200 目(165~74 μm),再经计量、配料、混合成料粉;料粉经过真空处理后,输入氩气仓储存。

3.2.2 喷料

用压力0.10M~1.0 MPa、温度100~300 ℃氩气为载气,通过精矿粉喷嘴(喷嘴出口管可伸入炉内)将料粉连续喷入反应炉内,喷射速度为50~100 m/s。

3.2.3 反应炉内反应

料粉穿过反应炉空腔,进入中频感应炉。启动中频感应炉,调控中频感应炉内温度,使料粉熔化、均化,保持反应炉内真空度为100~500 Pa,料粉中的杂质或残留气体等从炉顶部被抽出处理。

3.2.4 精炼炉内反应

待中频感应炉内钛合金液充满率达到60%~80%时,部分开启阀门1,钛合金液变成多股液流,流过精炼炉空腔进入高频感应炉,精炼炉内真空度为6.6 ×10-3~6.6 ×10-4Pa。钛合金液中微量杂质和气体等从精炼炉顶部被抽出处理,调控高频感应炉内温度,使钛合金熔液在炉内净化。

3.2.5 成材

待高频感应炉内钛合金液充满度达到60%~80%时,部分开启阀门2,钛合金熔液经过阀门2、电磁流量计和密封保温管道,流入Ar 气体密封仓内的连铸机结晶器内,连铸成钛合金型材。从密封仓送出的钛合金型材表面温度小于100 ℃。

通过在线检测技术和计算机调控,整个流程可以实现连续性运行。

3.3 小批量、多品种钛合金制造工艺简述

1)工艺条件。钛液储存在反应炉内,配用几种经抽真空和Ar 气处理的合金粉料。

2)工艺流程。将经计量的某种合金料粉,加入至精炼炉内。开启阀门1,向精炼炉流入一定量钛液;关闭阀门1,启动高频感应炉,抽真空,进行真空电磁感应熔炼;熔炼完成后,停止抽真空,开启阀门2,从高频感应炉排出全部钛合金熔液;关闭阀门2。

这种状态下,可以进行另一种钛合金的制造。

3.4 产品杂质控制

3.4.1 杂质来源

产品金属Ti 中的杂质主要来源于原料,如TiCl4带入O、N 等,Mg 液带入Si、Fe 等,合金料、Ar气等辅料带入微量杂质,坩埚剥落带入耐火材料微粒等。这些杂质,在炉内温度下,一部分变成气态被抽出如O、N、H、Cl、C 等;一部分杂质变成液态进入钛液中如Fe、Si、Mn 等;还有一部分杂质(如坩埚材料微粒等)为固态,飘浮在钛液表面或黏附在坩埚内表面上,部分进入钛液,对产品质量有一定影响。

3.4.2 降低产品杂质措施

严格控制原料、合金料、Ar 气等的杂质含量;保持设备喷嘴、加料孔、测量仪器孔、抽真空孔、炉体连接法兰、阀门连接法兰、阀门阀体移动、产品流量计连接、浇注密封仓连接等处的密封性;保持产品浇注或连铸密封仓内Ar 气的密封性;保持仓内Ar 气压力大于车间内的空气压力;保障产品运出密封仓时,产品表面温度小于100 ℃。

同时,选择优质坩埚材料,提高坩埚制造工艺,特别是坩埚内表面处理等。在实际生产中,设备运行一段时期后,可停产,拆卸反应炉、精炼炉、阀门等设备,清除坩埚、管道等设备内衬表面残存的杂质微粒、结疤等,并对内表面进行修复。

3.5 操作要点

1)对整条工艺线内设备、管道、连铸密封仓(仓内两重式产品出口门关闭)等设施进行气密性检测合格。抽真空,Ar 气置换1~2 次;保持Ar 气一定压力和温度,动态检测无泄漏。

2)关闭阀门1、阀门2,从反应炉盖上加料孔处连续、均匀加入经净化的Ar 气包裹的Ti 粉或返回料Ti 粉。Ti 粉穿过反应炉空腔,落入中频感应炉内。启动中频感应炉,保持中频感应炉内温度为1 700~1 800 ℃,使Ti 粉熔化成Ti 液。

3)当中频感应炉内Ti 液体积为该感应炉总容量的70%~90%时,部分开启阀门1,使Ti 液流入精炼炉下部的高频感应炉内,保持高频感应炉内温度为1 700~1 800 ℃。

4)当高频感应炉内Ti 液体积为该感应炉总容量的50%~80%时,启动精炼炉抽真空设备,暂时关闭阀门1,使中频感应炉内Ti 液容量为该感应炉总容量的50%~70%,停止加入Ti 粉。

5)开启三段式立式喷嘴,向反应炉内连续喷入高温气-液态流和Ti 微粒。当反应炉内温度升至1 510 ℃时,启动变频抽风机,将反应炉内的MgCl2和Mg 蒸气等气体抽出炉外。调控抽风机转速,保持反应炉内温度在1 520~1 600 ℃范围内,当中频感应炉内Ti 液体积为感应炉总容量的70%~90%时,开启阀门1,并调控其开启程度,使Ti 液流入精炼炉。

6)当精炼炉下部高频感应炉内Ti 液体积为该感应炉总容量的70%~90%时,部分开启阀门2,使Ti 液排出,并通过电磁流量计、保温管道流入密封仓内的一次成材连铸机结晶器内,连铸成钛材。

7)钛材冷却后,开启密封仓二重式产品出口门,运出产品钛材。

根据反应炉和精炼炉内温度、压力、液位等参数变化情况,实时调节喷嘴内液态Mg 和液态TiCl4的流量、压力,抽真空机抽风量和冷却水压力、流量,阀门1 和阀门2 的开启程度等,可以使Ti 液按一定流量连续从阀门2 排出。同时,中频感应炉和高频感应炉内钛液体积需维持在该感应炉总容量的60%~90%范围内,此时,整个工艺流程处于动态平衡状态。

4 主要设备介绍

4.1 反应炉

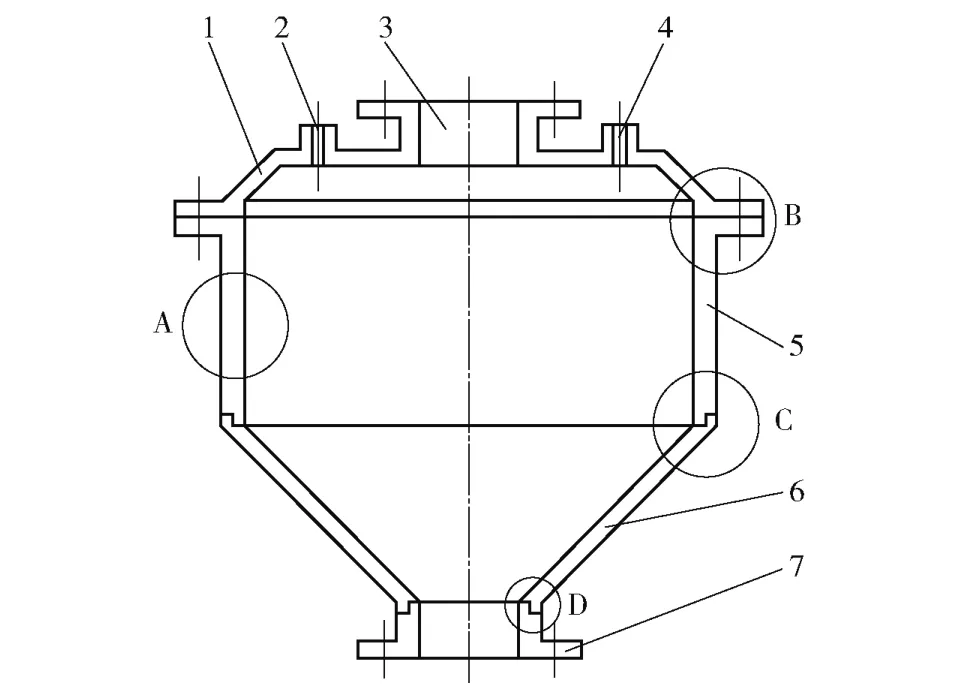

反应炉由炉盖和炉体组成,炉盖和炉体用法兰加密封装置连接;炉体由一段较大直径圆筒、一段倒圆锥台和一段较小直径圆筒组成;较小直径圆筒下端为开口法兰,与阀门1 连接。

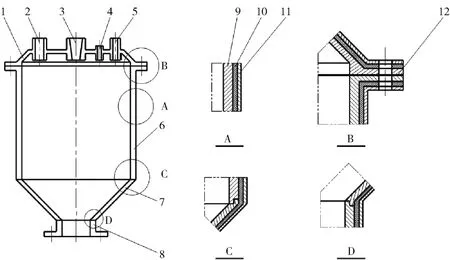

炉壳用耐热钢板焊接而成,炉壳内壁是隔热层(或水冷却层),隔热层内腔中套入坩埚。坩埚由一段较大直径圆筒、一段倒圆锥台和一段较小直径圆筒组成,较小直径圆筒下端为开口法兰,与下面中频感应炉上端开口法兰对接。炉盖中央有喷嘴安装孔,边缘处有抽气孔、测温、测压、测流速等仪器安装孔、取样孔、观察孔、加料孔、Ar 气体输入孔等。在炉体中部有炉体安装法兰盘(图中未画出)与支撑架链接,反应炉结构示意见图3。

图3 反应炉结构示意图Fig.3 Schematicdiagram of the reactor structure

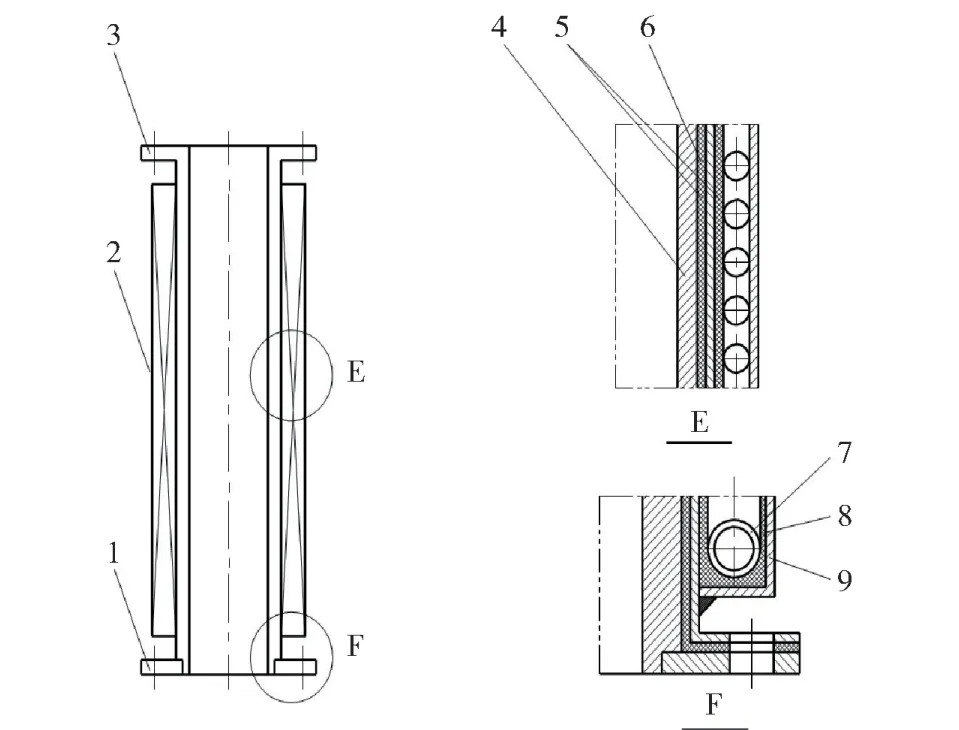

4.2 精炼炉

精炼炉的形状和结构,与反应炉的形状和结构基本相同,不同之处是精炼炉上部圆柱筒较短。炉上端管有连接阀门1 的法兰,炉下端管有连接高频感应炉的法兰。精炼炉结构示意(炉盖上加料孔未画出)见图4。

图4 精炼炉结构示意图Fig.4 Structure diagram of refining furnace

4.3 中频和高频真空感应炉

中频和高频真空感应炉的形状、结构相同,均为圆筒形,由炉身感应线圈,上、下端管开口法兰,坩埚内衬,外壳等部件组成。中频(含高频)电磁感应炉结构示意见图5。

图5 中频(高频)电磁感应炉结构示意图Fig.5 Structure diagram of medium frequency(high frequency) electromagnetic induction furnace

电磁感应炉对炉内熔化金属液的搅拌力(电磁力)与交变电流频率的平方根成反比。利用这一特性,在反应炉下部的中频感应炉运行中采用较低的交变电流频率;在精炼炉下部的高频感应炉采用较高的电流频率。原因是落入反应炉下部中频感应炉内的金属Ti 颗粒夹带有少量气态TiCl4、MgCl2、Mg等杂质蒸气,Ti 液需要有较强的搅拌力,使这些气体或杂质从Ti 液中溢出,被抽出;流入精炼炉内的多股Ti 液中,残存气体和杂质极少,在高真空度环境中,只需要较弱的搅拌力,就能使溶解在Ti 液中的气体或杂质溢出Ti 液,被抽出。另外,感应炉内的电磁搅拌力还与炉的内径、高度等因素有关,可以通过多种条件下的模拟试验,优选出合适的交变电流频率。

4.4 三段式立式喷嘴

三段式立式喷嘴结构示意见图6。

图6 三段式立式喷嘴结构示意图Fig.6 Structure diagram of three-stage vertical nozzle

液态Mg 输入管2 为中心管,中心管下端部为喷头1,3 为液态TiCl4管;中心管外面套装夹层管(夹层管内径大于中心管外径,且长度长于中心管)。上段夹层管内为液态TiCl4通道,下段夹层管内为冷却水管4,上、下两段夹层管的内径相同。在喷头以下的TiCl4夹层管内管壁四周,沿管长度方向,有多个小圆孔,圆孔中心线为斜下向内,此段为TiCl4夹层管多孔段5,该夹层管下端的夹层通道被密封,并有法兰盘与下段冷却水夹层管6 的上端法兰盘连接。冷却水夹层管6 的下端面被密封,冷却水4 从喷嘴右侧上端面输入,经过隔热层8,从冷却水夹层管6 的下部流入,升温后的冷却水从喷嘴1左侧上端面被抽出。

此结构从上到下,依次为液态镁Mg 喷入段,液态TiCl4与液态Mg 混合段,液态镁Mg 与TiCl4发生还原反应段。还原反应段的管内径为变径结构,利于反应物充分混合,混合段产生的热量由低温TiCl4液体吸收;还原反应段产生大量热,小部分热量被夹层管内的冷却水带走,大部分热量被还原反应产物等带入反应炉内;通过调控液态Mg、TiCl4和冷却水的压力和流量,可保持还原反应段内的温度在合适的范围内。

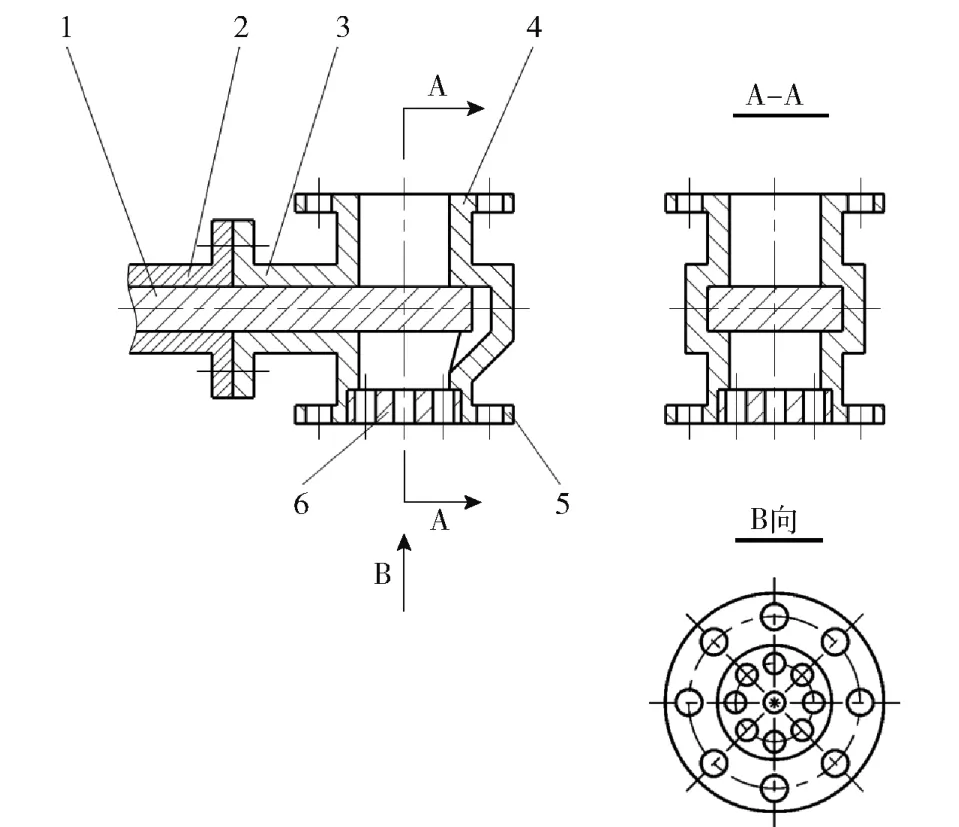

4.5 阀门1 和阀门2

阀门1 和阀门2 的基本结构相同,由液压驱动推杆、阀体、阀座、上(下)连接法兰、密封件(含阀体和阀座的移动密封)等部件组成。推杆左右运动,拉动阀体作水平往复移动,从而实现关闭、开启、开启程度调节等功能;阀门1 有孔板(孔板也可以设置在上法兰内);阀门2 无孔板。阀门(阀门1、阀门2)结构示意见图7。

图7 阀门(阀门1、阀门2)结构示意图Fig.7 Valve (valve 1,valve 2) structure diagram

4.6 主要附属设备

其他主要附属设备明细见表2。

4.7 主要在线检测分析和控制的参数或设备

需要进行在线分析、检测和控制的主要参数或设备包括:原料、还原剂、Ar 气体等的质量、计量;喷嘴内的温度、压力、流量、流速监测及其控制;反应炉和精炼炉内的温度、压力、液位、流量监测及其控制;阀门运行状态、易泄漏设备等的监测及控制。

4.8 内衬耐火材料的选择

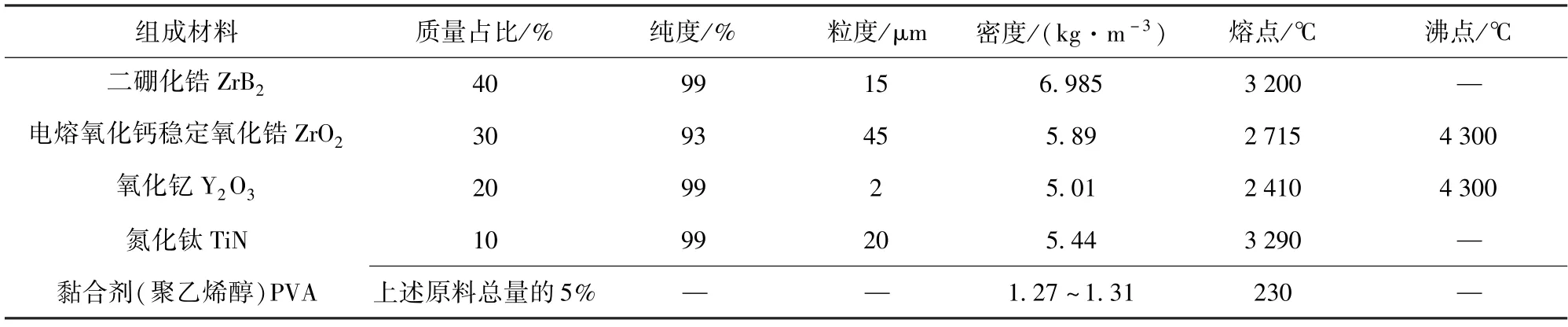

金属钛在高温条件下化学活性极强,工艺中使用的内衬材料,必须具备优良的高温化学稳定性和高温下高强度、耐摩损、耐侵蚀等性质。目前,国内有几家耐火材料企业,已研制出钛及钛合金熔炼用的坩埚材料,可供参考、选择:①中钢集团洛阳耐火材料研究院有限公司研制的钛合金熔炼用坩埚材料;②陕西海恩德公贸公司研制的熔炼钛及钛合金坩埚用材料;③上海大学正在研制的复合钙钛矿氧化物坩埚耐火材料等。其中,中钢集团洛阳耐火材料研究院有限公司研制的钛合金熔炼用坩埚材料原料组成见表3。

表3 坩埚材料组成及指标Table 3 Material composition and index of crucible

坩埚及管道、阀门等的内衬材料性能,是决定本工艺长周期运行的关键之一,不断研制出更高性能的坩埚及内衬材料和结构,是本工艺进一步降低产品成本和提高产品质量的重要措施。

4.9 坩埚结构

反应炉、精炼炉内的坩埚由埚盖和埚体组成,锅体可为分段承插式结构,即:埚体由几段埚体组成,承插部位的埚体接触面需经过研磨、磨合、预装、矫正等工序,并选择优质的接触面黏合剂;电磁感应炉内的坩埚也可为承插式结构。

5 技术特点及应用范围

5.1 技术特点

1)采用三段式立式喷嘴,使液态TiCl4与液态Mg 充分混合、接触、反应,反应速率较高。

2)反应炉内温度保持在1 520~1 600 ℃范围内,反应产物Ti 为固体微粒,MgCl2、多余的Mg 以及其他副产物均为气体。

3)通过孔板使Ti 液变成细流,增大Ti 液表面积;采用高真空抽风机将Ti 液中残存气体、杂质等抽出至炉外处理,在炉外进行分离、回收利用,炉内留下金属钛微粒。

4)金属钛颗粒在中频感应炉内(1 700~1 800 ℃)被熔化。

5)通过对原料流量、阀门开启程度、反应炉和精炼炉内液态Ti 排出流量等的调控,工艺可以实现连续性运行。

5.2 工艺应用范围

1)作为海绵钛熔炼设备。以海绵钛粉料、回收钛粉料、合金粉料等为原料,经配料、净化及Ar 气处理后,通过本文设备冶炼,可制取钛或钛合金的铸锭或型材。

2)作为金属锆、金属铪及其合金冶炼设备。使用四氯化锆ZrCl4或四氯化铪HfCl4为原料,以Mg 为还原剂,选择合适的操作温度、真空度、坩埚材料等,可以制取工业用金属锆或金属铪;或配加合金料,制造锆合金或铪合金。ZrCl4经熔盐精馏等技术分离出HfCl4后,可制取原子能级金属锆和金属铪。

本文涉及的工艺设备可根据容量大小用于不同场合:小型设备可用于实验室,进行钛及钛合金新产品开发;中型设备可用于机械制造企业生产钛及钛合金铸件等;大型设备可用于钛及钛合金板材、型材和管材等产品大批量生产。

6 结语

本工艺以TiCl4为原料,沿用Kroll 法机理,理论分析可以制造出钛材和钛合金材,而且具有流程较短、设备连续性运行、生产效率较高、产品质量较好、对环境污染较小的优势,如果研发成功,不但可以大幅度降低钛材和钛合金材生产成本,还可以迅速扩大钛材和钛合金材的应用范围,对我国经济建设和国防建设的快速发展有着重要的战略意义。

目前,国内、外在研的海绵钛和金属钛制造方法很多,其中最具代表性的方法是TiO2熔盐电解法(FFC 法),该法具有工艺流程简单、绿色环保等优点。但是,该法在2000 年提出后,至今技术上仍不够成熟,需要进一步探索和完善。与TiO2熔盐电解法相比较,本工艺研发具有以下有利基础:①镁热还原TiCl4制取金属钛(海绵钛)生产工艺技术成熟;②本工艺沿用镁热还原TiCl4制取金属钛的反应机理,只是使用了不同的反应炉及炉内温度等;③研发本工艺只涉及到新设备研制和炉内温度控制等;④目前,国内、外钛厂普遍采用镁热还原法生产海绵钛,对本工艺容易接受。另外,本工艺还具有研发周期较短、投入较少、成功率较大等相对优势。