含钛高炉渣钛回收技术及专利分析

王 妤

(国家知识产权局专利局,北京 102206)

0 引言

含钛高炉渣通常指高炉冶炼钒钛磁铁精矿形成的高炉渣,高炉渣中的钛主要以二氧化钛的形式存在,分布在钙钛矿、攀钛透辉石、富钛透辉石、尖晶石、碳氮化钛等多种矿相中,矿相结构、嵌布关系复杂,由于分散在炉渣中的钛组分晶粒细小,同时复合钒、铁、铝、镁、锰等元素,难以用传统的选矿技术将其回收利用[1]。近几年含钛高炉渣以约400 万t/a的速度在增长,目前我国的含钛高炉渣堆存量已达到8 000 多万t,对环境造成了巨大压力[1]。

国外高炉渣含钛量较低(TiO2<10%),主要用于生产水泥等建筑材料[2-4]、吸附剂[5-6]等,综合利用率接近100%。国内含钛高炉渣综合利用率小于80%,但钛含量较高,尤其是攀西地区含钛高炉渣,二氧化钛含量大于20%[7]。目前国内含钛高炉渣应用最多的是作为建筑材料,有少部分用于生产肥料[8-9]、水泥[10-11]及一些新型的材料等[12],经济价值较低,没有实现钛资源的有效利用,造成钛资源流失。面对钛资源的不断枯竭,含钛高炉渣中钛资源的有效提取受到了众多学者的广泛关注。对于含钛高炉渣提钛技术路线,从提取钛产品的角度,主要包括以下3 个技术分支:制备TiO2,制备TiC/TiCl4以及制备钛或钛合金。

专利文献信息披露了与发明创造技术内容有关的技术、作者、单位等信息,通过对某一领域专利文献的统计分析可以了解该技术领域的技术现状及其发展态势。本文从提取钛产品的角度对含钛高炉渣的利用技术进行阐述,并对相关的专利技术进行统计分析,探讨含钛高炉渣处理技术的发展现状和发展态势,以期为国内相关企业或科研院校的研发人员在制订技术研发计划时提供参考。

1 含钛高炉渣提钛技术

1.1 制备TiO2技术

从含钛高炉渣中制备TiO2的技术主要有酸浸、加硫酸铵焙烧-酸浸、加碱焙烧-酸洗工艺等。

1.1.1 酸浸

利用酸浸工艺从含钛高炉渣中提钛的技术主要有硫酸浸出、盐酸浸出、混合酸浸出等,浸出液经过净化除杂、水解后,再经煅烧可得到钛白粉。

中南工业大学于1986 提交的专利申请提出了采用硫酸对高炉渣进行酸解获得硫酸钛溶液,水解获得偏钛酸沉淀后焙烧获得钛白粉[13]。重庆市硅酸盐研究所提出了采用盐酸对含钛高炉渣进行酸解,然后用草酸水解,获得偏钛酸沉淀,再煅烧后获得钛白粉[10]。四川大学提出了对高炉渣分段浸出方法,第一段采用低浓度硫酸浸出,第二阶段采用高浓度硫酸浸出,然后经水解和煅烧获得钛白粉[11]。

硫酸法从高炉渣中回收钛的工艺流程如图1 所示,酸浸过程发生的主要化学反应见式(1)~(4)[14]。含钛浸出液经过除杂以后进行水解,得到难溶物质偏钛酸,经固液分离后,得到偏钛酸固体,再经过煅烧去除H2O 和SO2,即可得到钛白粉。有研究表明,钛的浸出率随着液固比和硫酸浓度的提高而提高,液固比不宜过大,以免产生过多废水,硫酸的最佳浓度为5%~10%[15]。

图1 硫酸法制取钛白工艺流程简图Fig.1 Technological process of preparing titanium dioxide by sulfuric acid method

采用酸浸后再水解获得二氧化钛的方法技术成熟、成本低,原料适应性强,而且对设备要求不高,但存在酸耗高、产生废酸和尾渣较多、对环境污染较大的缺陷。

1.1.2 碱熔盐法

针对酸浸法环境污染严重的问题,中国科学院过程研究所提出亚熔盐钛清洁冶金新工艺,王强等[16]基于该工艺提出采用钠碱熔盐法制备金红石型二氧化钛,试验原料为富钛渣,该富钛渣含钛50%左右,同时铁镁铝钙含量也较高,如果采用传统的硫酸法很难将杂质元素与钛分离。

试验在钠碱熔融状态下加入富钛渣,在常压、温度773 K、搅拌时间1 h 的条件下进行反应,然后将得到的产物用去离子水进行三级逆流洗涤,再在323 K 温度下用稀硫酸溶解4 h,过滤干燥后得到固体硫酸氧钛(TiOSO4);后续处理方法与酸浸法相同,最终制得纯度96.66%的金红石型二氧化钛。

碱熔盐法以钠碱熔盐为反应介质,实现了钛与杂质元素的分离,而且减少了环境污染,推进了钛回收工业的发展。

1.1.3 抗坏血酸+硫酸浸出

罗培强等[17]针对酸浸法和碱熔盐法存在的能耗高、环境污染等问题,借鉴氰化钠浸金的思路,提出了采用(抗坏血酸+硫酸)浸出高炉渣-树脂吸附-水解的方法制备钛白粉,其中抗坏血酸能够与钛配合,提高钛浸出率。该方法将高炉渣研磨成粉,在粒度-350 目(-42 μm)、固液比1∶3、抗坏血酸浓度10%、浸取时间24 h、洗脱剂硫酸浓度10%的条件下,钛的回收率达到了82.94%。试验中使用的抗坏血酸可以多次循环利用,生产成本低且环境友好,提钛后的固废渣可以用于制备水泥、建材等,可以实现含钛高炉渣的有效综合利用。

1.1.4 高温富集-选择性分离

高温富集-选择性分离技术是采用高温使得高炉渣中钛组分富集于钛矿(钙钛矿或者黑钛石)中,通过控制合适的温度使得钛矿选择性长大,然后通过选矿技术将凝渣中的钛矿选择性分离出来,得到富钛料。

娄太平等[18]将含钛高炉渣进行热处理后,钛组分富集于钙钛矿,实现了钙钛矿的选择性析出;马俊伟等[19]通过对钙钛矿和钛辉石进行工艺矿物学分析,发现两者不适用于磁选和重选分离,宜采用浮选工艺分离。胡志波等[20]采用高温富集-选择性分离技术处理攀西地区含钛高炉渣。高温富集条件为球料比3∶1、粒度-200 目(-74 μm)、5 ℃/min 升温至900 ℃恒温2 h、5 ℃/min 升温至1 500 ℃恒温2 h、5 ℃/min 降温至1 320 ℃恒温2 h、5 ℃/min 降温至1 100 ℃恒温2 h,冷却至室温,得到改性含钛高炉渣;选择性分离条件为磨矿5 min、矿浆pH 值5~6、EDTA 用量2 000 g/t、OHA 用量112.5 g/t、水玻璃用量600 g/t,经过1 粗3 精2 扫的开路浮选流程,获得了TiO2品位42.38%的富钛料,二氧化钛回收率为23.99%。

黑钛石中TiO2的理论含量为70%~90%,密度为4.19 g/cm3,远大于钙钛矿的2.8 g/cm3,适用重选工艺进行选择性分离。王习东等[21]以攀钢高炉渣为原料,采用结晶分离法将高炉渣中的钛富集于黑钛石中,试验结果认为还原氛围比中性氛围更有利于黑钛石的结晶,中性氛围需要加入适量的SiO2才会出现黑钛石的晶相,最佳条件下,最佳结晶量达到26%。

高温富集-选择性分离方法仍存在诸多问题:钙钛矿中存在细小分枝和颗粒,不利于选矿分离,需要与湿法工艺相结合;黑钛石的结晶条件过于理想化,实现工业生产还需进一步完善。

1.2 制备TiC/TiCl4技术

TiC/TiCl4制备技术包括高温碳化工序和低温氯化工序。将含钛高炉渣高温碳化后可以得到TiC,再将TiC 在低温下进行氯化,就可以得到TiCl4。TiCl4主要用于制备钛盐、虹彩剂、人造珍珠、颜料、织物媒染剂等;TiC 因其高熔点、高硬度、高弹性模量、高电导率、低密度及稳定的化学性质等被广泛用于航空航天、机械制造、表面工程、电子工业等领域。

制备TiC 的方法有常压高温碳化和真空高温碳化2 种方法。高温碳化的原理是在高温下将高炉渣中的钛组分富集于钙钛矿中,然后与碳、氮反应,生成TiC 或者TiN,主要化学反应见式(5)~(10)[22]。

常压高温碳化工艺将含钛高炉渣与焦粉和煤粉混合造球,然后在常压1 600~1 750 ℃高温条件下进行碳化,再经过常温磁选后得到TiC 或Ti(C,N)精矿,再通过400~550 ℃的低温氯化得到TiCl4。常压高温碳化工艺存在周期长、还原温度高、电耗高、泡沫化严重等问题,致使生产成本高,工业化推广受到限制。

真空高温碳化工艺是将含钛高炉渣与焦粉和煤粉混合造球,然后在真空状态下进行碳化,碳化温度比常压碳化低300~400 ℃,避免了过度液化和泡沫化问题。将产出的富钛料经过破碎、球磨、磁选后,可以得到碳化钛精矿,钛回收率为55%~85%[7]。

攀枝花钢铁公司钢铁研究院提出将液态高炉渣流入密闭式电炉进行碳化,碳化率可达90%以上;碳化高炉渣在流化床中低温氯化,氯化率大于85%。该公司又提出二步还原碳化法,在还原炉中进行第一阶段低温预还原,第二阶段高温还原,由此获得碳化钛,碳化率最高达94.7%[23]。

1.3 制备钛合金技术

制备钛合金的方法主要是金属热还原法,高温下,高炉渣中的CaO、SiO2、Al2O3相互结合,形成硅酸盐、铝酸盐或硅铝酸盐等物相,还原出来的钛与硅、铝等结合成钛硅合金或钛硅铝合金。提钛的基本原理见式(11)~(15)[7,24]。

重庆大学和重庆铁合金厂研发了二步法冶炼硅钛铝合金,将硅铝合金(Al 31.55%~ 38.4%,Si 40%)与含钛高炉渣在矿热炉内冶炼,得到的硅钛铝合金成分为 Ti 26%~ 34%、Si 37.4%、Al 2.94%,钛回收率为76.7%[10]。由于该方法硅含量高,导致冶炼电耗过高,未进行工业化生产。李祖树等[25]使用铝硅铁作为还原剂,冶炼出成分为[Ti] >32.5%、[Si] <28.4%的钛硅铁合金,该方法已在攀钢200 kVA 直流矿热炉内进行了半工业化试验,得到的钛硅铁合金的钛含量均大于30%,硅含量均小于35%。

北京科技大学张国华等[26]提出的专利仅采用铝粉作为还原剂对含钛高炉渣进行还原,在含钛高炉渣与铝粉质量比100∶25.98、温度1 600 ℃的条件下,保温10 min,并于1 600 ℃热取放入水中冷却,再放入干燥箱干燥,经过机械分离得到高铝渣和硅钛合金,钛收得率最高达91%。武汉科技大学柯昌明等[27]的专利技术为在电炉中通过添加碳、铝等还原剂,利用熔融热还原将含钛高炉渣中含钛化合物还原为金属钛或钛合金,钛收得率可达85%~90%。

北京科技大学刘征健等[28]的专利申请提出利用氢作为还原剂,通过等离子枪送入还原炉内对含钛高炉渣进行还原,获得液态金属钛。北京科技大学的焦树强等[29]提出了一种将含钛渣电解提取钛的方法,尝试从含钛高炉渣中制取高纯钛。

2 专利分析

2.1 分析方法

本文采用中国专利文摘库(CNABS)作为数据源,该库的专利信息主要有中国专利的著录项目信息、摘要信息、WO 公布的中国权利要求信息及收录到DOCDB 数据和DWPI 数据中的中国数据的著录项目信息、摘要信息等信息,以及中国深加工引文信息、中国标准化引文信息、DOCDB 引文信息、德温特引文信息、法律状态信息等,包含中英文两种信息。在该数据库中,针对申请日在2022 年01 月01 日前涉及的含钛高炉渣回收利用的相关专利进行检索,并对检索结果去重、去噪后进行统计和分析。

2.2 我国含钛高炉渣处理专利申请量分析

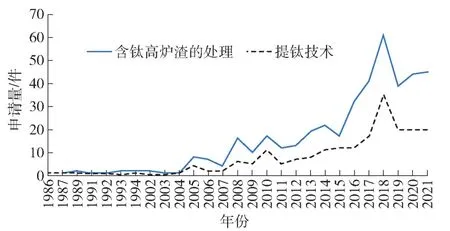

涉及含钛高炉渣处理的专利申请量趋势如图2所示。

图2 国内含钛高炉渣处理的专利申请量趋势Fig.2 Trend of patent applications for titaniumbearing blast furnace slag in China

在所检索到的专利申请中,我国最早涉及含钛高炉渣处理的专利申请涉及的是一种利用含钛高炉渣制取钛白粉的方法[13]。由图2 可以看出,涉及含钛高炉渣处理的专利申请主要可以分为3 个阶段:1986—2004 年期间的萌芽阶段,期间年专利申请量不超过2 件;2005—2015 年的成长阶段,在该阶段,年专利申请量增长较快,年申请量最高达20 件左右;2016 年以后进入高速发展阶段,并于2018 年达到峰值年申请量超过60 件,2018 年以后申请量略有回落,但仍保持在年40 件左右的专利申请量。

2.3 含钛高炉渣提钛技术路线分析

对于含钛高炉渣提钛技术路线,从提取钛产品的角度,主要包括以下几个技术分支,制备TiO2,制备TiC/TiCl4以及制备钛合金。

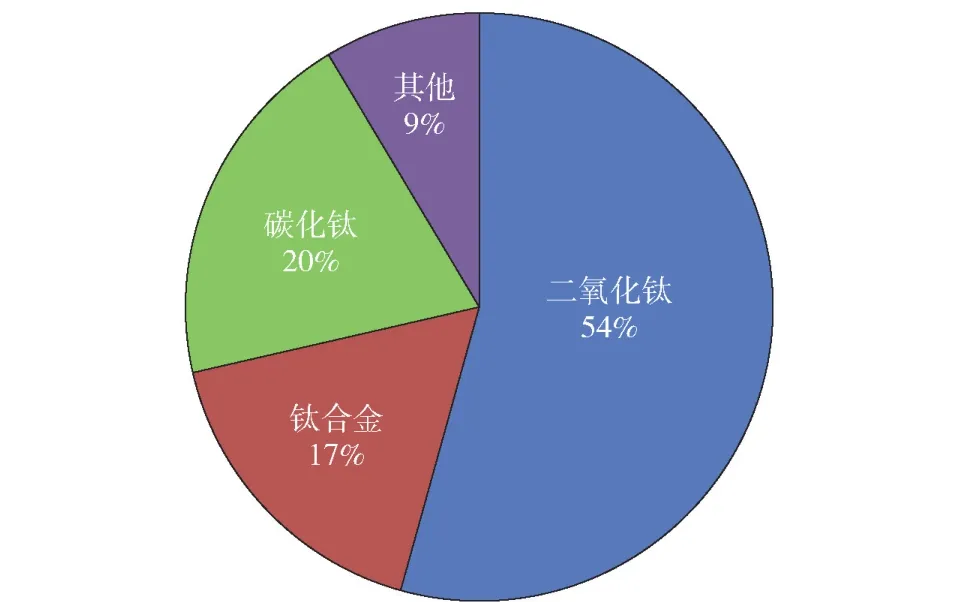

我国最早的含钛高炉渣提钛技术的专利申请是中南工业大学在1986 年提交的专利申请申请(CN86108511),主要内容为通过采用酸浸含钛高炉渣的方法制取钛白粉。图3 表明,在含钛高炉渣的提钛技术中,提钛制品为二氧化钛所占的比例占全部提钛技术钛产品的一半以上,而碳化钛和钛合金的比例相差不大。

图3 含钛高炉渣提钛各制品占比Fig.3 Proportion of titanium products from titanium-bearing blast furnace slag

图4 表明,提钛制品为碳化钛的专利申请量近年来增加较为明显,二氧化钛的年申请量较其他2 种制品的申请量高,但近年来申请量呈波动下降趋势。碳化钛/四氯化钛的申请量在近年来的申请量呈持续增长态势,分析原因应该是电池材料及超级电容器的快速发展促进了该增长。对于提钛制品为钛合金的专利申请量则一直处于低位徘徊。

图4 含钛高炉渣提钛技术主要制品历年专利申请量Fig.4 Patent applications number of main products of titanium metallurgy technology from titanium-bearing blast furnace slag

2.4 含钛高炉渣提钛技术专利申请人分析

图5 为历年含钛高炉渣提钛技术申请人分析。数据表明,除2018 年外,我国科研院校涉及含钛高炉渣的提钛技术路线的专利申请量略高于生产企业。2018 年四川星明能源环保科技有限公司和四川省川威集团有限公司集中申请了11 件相关的专利申请。另外,图5 数据还显示出科研院校和生产企业在该领域的申请量逐年波动增加,但生产企业在该技术领域专利申请量的增长幅度更大。表明在含钛高炉渣的提钛技术路线仍然处于研发的发展阶段,生产企业开始逐步重视对提钛技术的研发。表1 表明,在含钛高炉渣提钛专利申请量前5 的申请人中,科研院校占大多数,研发力度更高一些。

表1 含钛高炉渣处理的专利申请量前5 专利申请人Table 1 Top 5 patent applicants for titanium-bearing blast furnace slag

图5 含钛高炉渣提钛技术申请人类型及历年专利申请量Fig.5 Patent applications number of titanium metallurgy technology from titanium-bearing blast furnace slag based on types of applicants

经统计可知,提钛制品为二氧化钛的专利申请量前三的申请人分别为四川星明能源环保科技有限公司、攀钢集团攀枝花钢铁研究院有限公司以及北京科技大学;提钛制品为钛合金的专利申请量前三的申请人为北京科技大学、武汉科技大学以及昆明理工大学;而提钛制品为碳化钛专利申请量前三的申请人为攀钢集团攀枝花钢铁研究院有限公司、重庆大学以及攀枝花学院。攀钢集团攀枝花钢铁研究院有限公司对于含钛高炉渣提钛技术主要关注点在制品为二氧化钛和碳化钛的研发,北京科技大学则更多的关注于制品为二氧化钛和钛合金的研发。

2.5 我国含钛高炉渣提钛技术路线发展趋势分析

专利的被引证次数,是指该专利被其他专利在背景技术中提到的次数。被引证次数越多,表明基于该专利后续的可能改进发明就越多,这也表明该专利在该技术领域处于愈加重要和基础的地位。通过了解被引证次数多的专利申请,可以知晓在该技术分支的技术研究重心从而预期其发展趋势。表2为含钛高炉渣提钛技术领域被引证次数前10 的专利申请情况。

2.5.1 二氧化钛制备技术路线分析

从表2 可知,在被引次数前10 的专利申请中,涉及提钛制品为二氧化钛技术分支的专利申请有6 件,占据被引证的专利数量一半以上,该数据表明,利用含钛高炉渣制备二氧化钛技术的完善及研发仍是该领域的重点方向。上述6 件专利申请中,其中采用高温富集-选择性分离技术获得二氧化钛的引证文献3 件,为东北大学以及隋智通申请的专利[6,8-9];另外3 件则是通过酸浸提取二氧化钛的专利,分别为中南工业大学采用硫酸酸解再经水解、焙烧工序获得钛白粉[13],重庆市硅酸盐研究所采用盐酸酸解再经草酸水解、煅烧获得钛白粉[10],四川大学采用两段硫酸浸出再经水解、煅烧获得钛白粉[11]。高温富集-选择性分离技术可以得到TiO2含量40%~45%的富钛料,但有文献表明该方法二氧化钛回收率较低,仅为23.99%[20],而酸浸法获得的二氧化钛纯度和回收较为理想,但存在酸耗高、环境污染问题。虽然现有技术中获取二氧化钛制品的技术路线中还包括碱熔盐法,但由于反应过程中氢氧化钠容易挥发,且容易腐蚀设备,近些年相关的专利申请不多。

由此可以预期,未来二氧化钛制备领域的研发将仍将围绕冶金改性以及酸浸水解这2 种工艺,通过改善分离或者酸浸或者水解过程,来提高提钛效率、降低酸耗和减少对环境的污染等。如清华大学等[30]在2020 年申请专利,提出在水解过程中添加微量特定表面活性剂和配合剂从而提高酸解转化率,降低硫酸用量,以及在水解过程中添加无机盐和絮凝剂促进硫酸氧钛的水解。另外,罗培强等[17]于2022 年提出的抗坏血酸+硫酸浸出高炉渣-树脂吸附-水解的方法制备钛白粉的方法具有生产成本低、环境友好且提钛后渣可综合利用等优点,可能会成为未来该领域的一个发展方向。

2.5.2 碳化钛/氯化钛制备技术路线分析

高温碳化和低温氯化技术总体存在电耗高、工艺复杂、工艺周期长等问题,而且低温氯化时氯化残渣难以处理,氯化设备易被腐蚀。

在被引次数前10 的专利申请中,涉及提钛制品为碳化钛/氯化钛技术分支的专利申请有2 件[22-23],均由攀枝花钢铁公司钢铁研究院申请,该专利技术虽然能够直接利用熔融含钛高炉渣产出四氯化钛,碳化钛转化率可达94.7%,氯化率大于85%,能够减少能耗及碳耗,缩短冶炼周期,但是因产品中杂质含量较高,还需经过精制才能用于产生海绵钛或者钛白。

提钛制品为碳化钛/氯化钛技术分支的技术路线仍将以高温还原为基础,未来研发将会围绕高温还原工艺进行,以降低能耗为目标的钛转化率(即碳化率)和生产效率的提高仍将是研究趋势。

2.5.3 钛及钛合金制备技术分析

在被引证次数前10 的专利申请中,涉及提钛制品为钛合金的专利申请有2 件。武汉科技大学柯昌明等[27]与北京科技大学张国华等[26]的专利技术均以熔融热还原为工艺基础,通过改变还原剂、工艺参数或其他添加剂等进行钛或钛合金的制备,钛收得率达到85%以上。

从现有的专利数据来看,热熔融还原仍是从高炉渣中提取钛合金的主流技术,但由于制备获得的钛硅合金存在应用范围较窄、用量少的问题,还是难以消化大量的含钛高炉渣。未来该技术领域的研发方向还在于通过改进还原剂和还原工艺来获得能广泛应用的纯钛金属或者其他非硅钛合金。比如,北京科技大学刘征健等[28]提出利用氢作为还原剂,并通过等离子枪送入还原炉内,进而对含钛高炉渣进行还原获得液态金属钛;北京科技大学的焦树强等[29]提出电解含钛渣提取钛的方法,并采用钛高炉渣为原料进行了制取高纯钛的试验。

3 结语

由于含钛高炉渣提钛难度较大,目前各提钛技术路线存在难以产业化的问题,未来含钛高炉渣提钛技术路线仍会有更多的研发空间。提钛制品为二氧化钛技术分支的研发仍是未来的重点,主流工艺技术为选择性析出分离提钛以及酸浸水解湿法冶金提钛,研究方向为通过改善分离或酸浸或水解工艺,提高提钛效率、降低酸耗和减少对环境的污染;提钛制品为碳化钛/氯化钛技术的技术分支将以高温还原为基础,并以钛转化率(即碳化率)和生产效率的提高为目标开展研究;提钛制品为钛或钛合金的技术分支则需要通过改变还原剂或改进工艺生产金属钛,或拓宽钛合金的产品范围,增加含钛高炉渣的钛资源利用。