高硒碲一次真空蒸馏脱硒、钠制备高纯碲工艺探究

张 晛 ,李 辉

(1.烟台恒邦高纯新材料有限公司,山东 烟台 264109;2.山东恒邦冶炼股份有限公司,山东 烟台 264109)

高纯碲可用于制备碲化镉、碲汞镉、碲锌镉、碲化铋等化合物半导体材料,广泛应用于宇航领域、红外探测领域、温差发电领域、制冷领域,是支撑高科技发展的关键材料[1-6]。真空冶金技术是自20 世纪初迅速发展起来的冶金技术,具有流程短、污染小、金属回收率高、节约能源等优点,现已广泛应用于矿石及半产品的处理、粗金属精炼、合金分离和高纯材料制备等。

目前针对真空蒸馏制备高纯碲的相关研究较少,硒、碲分离是碲真空蒸馏的难点。郭燕明等[7]以纯度99%碲为原料,经三次真空蒸馏最高可制得5 N 碲,但对于蒸气压比碲高或蒸气压接近碲的杂质元素去除效果不佳。杨卫东[8]采用具有塔板装置的真空蒸馏设备进行蒸馏分离并分级冷凝,一次蒸馏可稳定产出5 N 碲,但除硒效果并不理想,硒元素含量达10-6。王英等[5]采取一次真空蒸馏除高沸物,二次分段冷凝除硒、硫的方法产出5 N 碲。程籽毅等[2]使用封闭真空蒸馏系统可将原料4 N 碲中硒含量降至0.29 ×10-6,钠含量降至2.81 ×10-6,但产率不足22.32%。Li 等[9]采用管式炉通高纯氩气强制对流对粗碲真空蒸馏分级冷凝,可将硒从20ppm 降至8ppm。孔祥峰等[6]根据Volodin 等[10]建立Se-Te 二元系液-气相平衡图,判断Se-Te 体系存在共沸混合物,仅真空蒸馏很难实现二者深度分离。高远等[11]以4 N 碲为原料,采用改进的真空蒸馏及冷凝方法,最后在氢气气氛中反应除硒、脱氧可制得5 N 碲。Prasad 等[12]采用在氢气氛围中熔融的方法,将硒的含量降低至检测限以下。

“真空蒸馏-通氢区熔”是国内制备6 N 高纯碲及7 N 超高纯碲的主流工艺组合方案,硒元素的去除主要依靠通氢区熔工艺,即在区熔的同时通入高纯氢气,令硒与氢气反应生成硒化氢进入尾气从碲中脱出。但实践表明,通氢区熔工艺对硒元素的去除能力有限,若原料中的硒元素含量较高,则除硒效果并不理想,仅能产出硒含量“超标”的6 N 高纯碲。7 N 级以上超高纯碲可用于制备碲锌镉(CZT)室温核辐射探测器、碲镉汞(MCT)远红外探测器等高新技术领域,而5 N、6 N 级高纯碲仅能用于薄膜太阳能电池、温差发电、半导体制冷等领域。本文通过改良真空蒸馏工艺,以真空蒸馏工艺为主来去除碲中大量的硒元素,实现了通过真空蒸馏即可产出6 N级高纯碲,随后再由通氢区熔工艺深度净化,可产出7 N 超高纯碲。

1 试验部分

1.1 试验原料

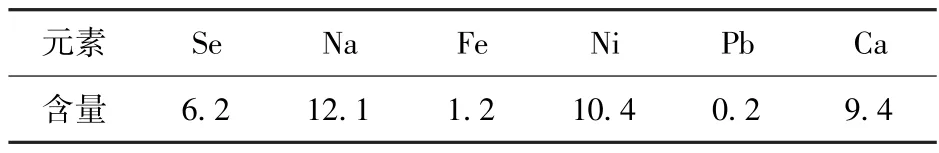

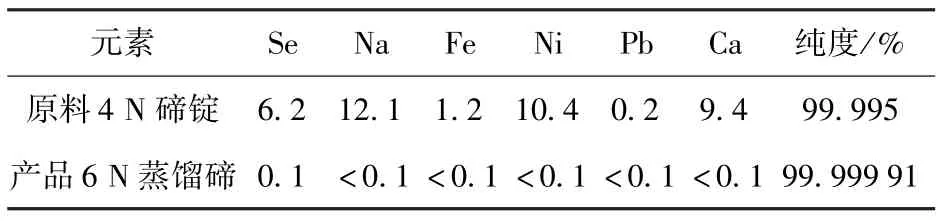

试验原料为某冶炼企业采用铜冶炼阳极泥经浸出-电积制得的纯度99.995%的金属碲锭,主要杂质元素为硒和钠,各检出杂质元素含量见表1。

表1 原料碲锭中各主要杂质元素含量表Table 1 Main impurity element content in raw tellurium ingot 10 -6

1.2 试验原理

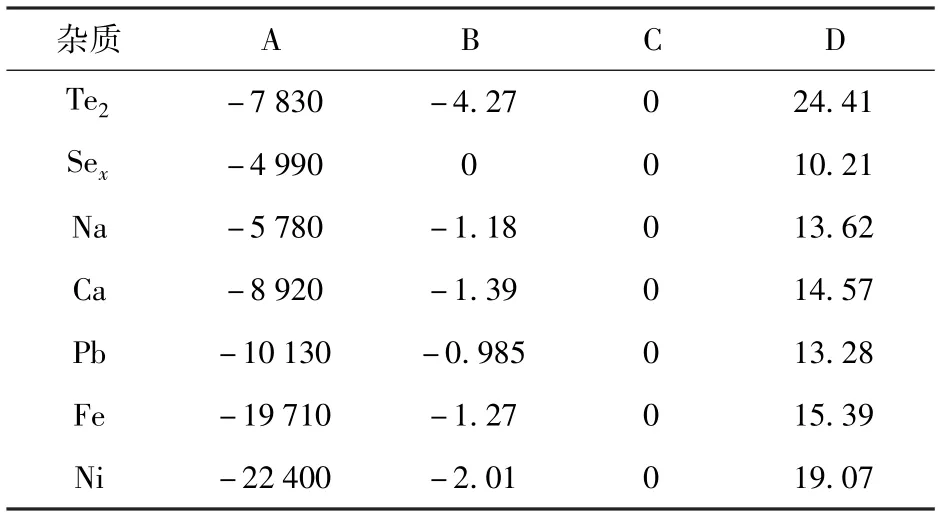

因缺乏碲与各杂质元素的二元系活度系数相关研究作为参考,仅用各元素的纯物质蒸气压进行简要分析。下文所涉及各杂质元素的纯物质蒸气压与真空蒸馏温度的关系满足克劳修斯-克拉贝龙关系式,见式(1)[4]。

式中:P 为各元素的纯物质蒸气压,Pa;T 为真空蒸馏温度,K。

各元素的克劳修斯-克拉贝龙关系式的相关常数见表2。

表2 各杂质元素的纯物质的蒸气压与温度关系式常数Table 2 Constant of the vapor pressure temperature relationship formula for pure substances of various impurity elements

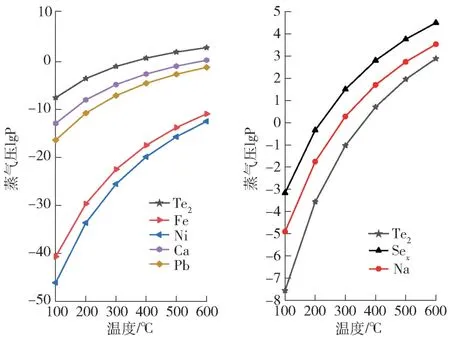

Te2与各主要杂质元素的纯物质蒸气压如图1所示。可见Ca、Pb、Fe、Ni 为高沸点杂质,且蒸气压均远小于Te;Se、Na 为低沸点杂质,在400~600 ℃范围内,硒的蒸气压为碲的101.6~102.1倍,钠的蒸气压为碲的100.6~101.0倍。

图1 Te2与各主要杂质元素饱和蒸气压图Fig.1 Saturated vapor pressure diagram of Te2 and various main impurity elements

1.3 试验装置

图2 为试验所用的碲真空蒸馏炉示意图,该设备结构简单,炉内温场中温度变化对位置的函数呈单调性;蒸馏套管中各部件材质均为高纯石英或三高石墨。

图2 碲真空蒸馏炉示意图Fig.2 Schematic diagram of tellurium vacuum distillation furnace

2 硒、钠元素分布试验

2.1 试验设计

称取碲锭适量,破碎至合适粒度置于高纯石英坩埚内,依次装配蒸馏套管中各组件,连接真空系统;使用分子泵抽真空,待真空泵口压强稳定至5 ×10-2Pa,将产品冷凝区和原料蒸馏区分别加热升温至T冷凝(本试验设备参数为220 ℃)和T预热(T预热即原料预热温度,略高于碲的熔点),达温后恒温保持20 min;将原料蒸馏区升温至T蒸馏,达温后恒温保持若干小时(控制蒸馏量为85%);加热结束后待蒸馏套管冷却至室温,关闭并断开真空系统,依次拆卸蒸馏套管各组件;分离石英冷凝管上附着的蒸馏碲,随即取样、真空包装、储存。

本文以该企业检验中心所出具的ICP-MS 化验报告作为碲真空蒸馏分离硒、钠效果的评价标准,开展4 次硒、钠元素分布试验。

2.2 试验结果

实践表明,在碲真空蒸馏冷凝区梯度温场内硒、钠两元素的分布存在规律,即在冷凝区梯度温场中,温度越低处(温场中相对位置越高),硒含量越高,即硒元素的分布呈典型的低沸物杂质样。而钠元素在低沸物冷凝区和高沸物冷凝区均存在不同程度的富集现象。图3 为较典型的冷凝管各处取样检验结果。

图3 硒、钠元素在真空蒸馏冷凝区梯度温场中分布情况Fig.3 Distribution of selenium and sodium elements in the gradient temperature field of vacuum distillation condensation zone

3 真空蒸馏脱硒试验

3.1 原料预热时长对脱硒效果的影响

依据硒元素的分布情况,在不改变其他条件下,控制不同的原料恒温预热时长进行试验,即0 min、20 min、35 min、55 min、70 min、85 min(试验1~6),并在冷凝区梯度温场中石英冷凝中管中部(下文称d 点)和下管中部(下文称f 点)取样送检,考察原料预热时长对硒、碲分离效果的影响,试验结果见图4。

图4 原料预热时长与d、f 两点蒸馏碲中硒含量关系图Fig.4 Relationship between preheating time of raw materials and selenium content in distilled tellurium at two points d and f

从图4 可以看出,在碲的真空蒸馏中,原料恒温预热时间越长,越有利于d 点处硒、碲分离,但对f点处硒、碲分离的效果不够理想。

3.2 冷凝器预烘对硒碲分离效果的影响

笔者认为,就高纯材料制备领域常用的真空蒸馏炉,其构型决定了存在“冷凝区滑移”的问题。以高纯碲真空蒸馏为例,即随着气态的碲分子在冷凝温场中合适的位置(温度区间)冷凝为固态的同时,在客观上也起到了对该位置加热的作用。随着真空蒸馏过程的进行,造成了原冷凝温场中适合气态碲分子冷凝的温度区间,其空间位置沿冷凝温场温度梯度向温场中的低温区方向持续“滑移”。

如恰好低沸物杂质与碲的冷凝位置接近,便会造成“低沸物裹挟”的问题,即在时间上较晚一些转为气态的碲分子,因“冷凝区滑移”的问题会冷凝在较早一些已冷凝的低沸物杂质表面,从而造成低沸物杂质与产品混杂。同样,如高沸物杂质与产物的冷凝位置接近,亦会造成“高沸物覆盖”的问题。

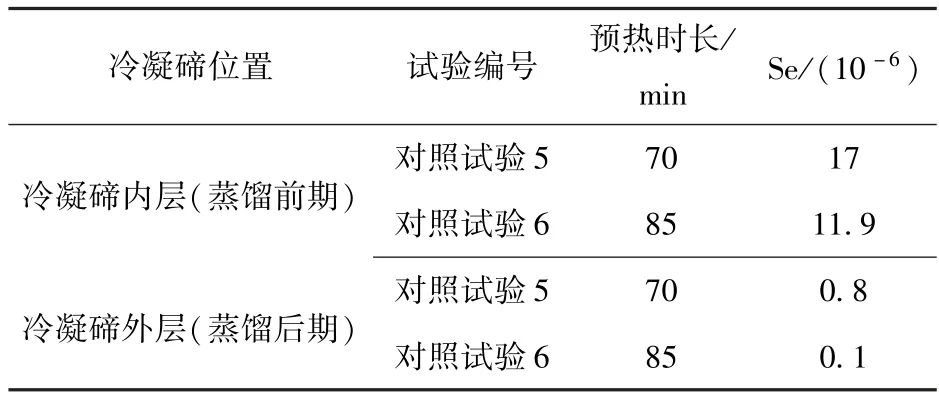

延长原料恒温预热时间对f 点处硒、碲分离效果不够理想,应是“冷凝区滑移”现象所致。针对此问题,研究在碲蒸馏-冷凝过程中,同一冷凝位置在蒸馏前期和后期所冷凝的碲蒸气中含硒量差异,即利用冷凝管相互拼接的结构特点,对冷凝温场中石英冷凝中管与下管的拼接处(下文称e 点)冷凝碲的内、外层取样送检,结果发现其中的硒含量有明显差异,见表3。

表3 e 点内、外层冷凝碲中硒元素含量对照表Table 3 The content of selenium element in the condensed tellurium at the inner and outer layers at point e

从表3 可以看出,内层冷凝碲中硒含量均远高于外层。据此推断,在真空蒸馏过程中的恒温预热与蒸馏初期两个阶段,存在产品冷凝区低沸物(高硒碲蒸气)污染情况。

设想如在原料恒温预热阶段,先将冷凝区温场的温度设定至相对较高的程度(T预烘>T冷凝),随后在蒸馏初期通过加强散热等方式使产品冷凝区温度再缓慢降回至原始工艺中的冷凝温度T冷凝。即,通过先高温后降温的方法灵活调节产品冷凝区温场温度(下文称为冷凝器预烘工艺),以期实现在原料恒温预热及蒸馏前期,阻滞高硒碲蒸气在产品冷凝区的冷凝。

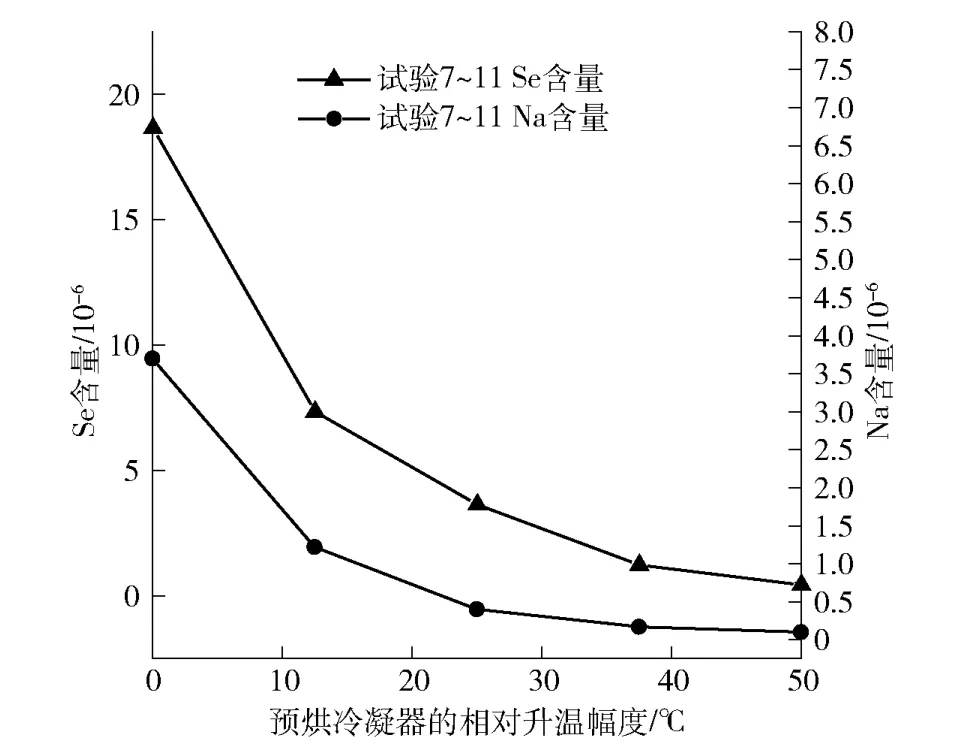

据此,在不改变其他条件下,控制不同的冷凝器预烘温度进行试验,即相对升温0 ℃、12 ℃、25 ℃、37 ℃、50 ℃(试验7~11),对e 点冷凝碲的内层取样送检,考察预烘冷凝器的相对升温幅度(T预烘-T冷凝)对硒碲分离效果的影响,试验结果见图5。

图5 e 点冷凝器预烘升温幅度与蒸馏碲中硒、钠含量关系图Fig.5 Relationship between the heating amplitude of the e-point condenser preheating and the selenium and sodium content in distilled tellurium

从图5 可以看出,在碲的真空蒸馏中,“冷凝器预烘”工艺能有效阻滞原料恒温预热及生产前期高硒碲蒸气在产品冷凝区冷凝,有利于提升硒、碲分离效果。

4 真空蒸馏脱钠试验

在生产实践中发现,原料碲锭中的钠元素含量越高,其对原料蒸馏区的高纯石英设备的腐蚀能力越强。结合图3 中钠元素的分布状态,即在低沸物冷凝区和高沸物冷凝区均存在不同程度的钠元素富集现象。据此,将本试验涉及的冶炼碲锭中的钠元素分为2 部分分析,即一部分与硒相似,为低沸物杂质,占比较小,能在前述硒、碲分离的过程中一同脱除;另一部分冷凝于梯度温场中的高温冷凝区,为高沸物杂质,占比较大,是真空蒸馏脱钠要处理的主要部分。

同时在实践中发现,不改变其他条件下,采用不同材质的坩埚进行蒸馏,即在使用高纯石英材质坩埚盛装原料时,蒸馏碲中钠元素检出量一般小于0.1ppm(10-6,下同);在使用三高石墨材质坩埚(下简称石墨坩埚)承装原料时,蒸馏碲中钠元素含量为0.2~0.5ppm。结合前述原料中钠元素含量与高温区的石英设备腐蚀情况的关系,尝试对此性质加以利用。即,取用适量的特定粒度高纯石英碎片掺入原料碲中,投入石墨坩埚。设想在原料恒温预热阶段,随着原料碲受热熔化为液态,高纯石英碎片上浮至液碲上液面,形成“石英脱钠层”,消耗碲液面处和碲蒸气中的钠元素组分,以期在客观上实现将碲蒸气脱钠的效果(下文简称“高纯石英脱钠工艺”)。

据此,在不改变其他条件,均使用石墨坩埚的情况下,考察采用“高纯石英脱钠”工艺与原工艺二者真空蒸馏脱钠的效果,进行2 次试验(试验12~13),结果见表4。

表4 高纯石英脱钠与原工艺蒸馏碲中钠元素含量对照表Table 4 Comparison of the content of sodium element in distilled tellurium between “high purity quartz removing sodium element”and the original process 10 -6

从表4 可以看出,在碲的真空蒸馏中采用“高纯石英脱钠”工艺能有效降低冷凝于梯度温场中高温冷凝区的蒸馏碲中钠元素含量,实现碲真空蒸馏脱钠。

5 验证及工艺优化

在原试验工艺的基础上,依据前述探究结论,将原料恒温预热时间设置为70 min,冷凝器预烘温度较冷凝温度升高50 ℃,并在原料碲中掺入高纯石英碎片。实现了在真空蒸馏过程中有效分离冶炼碲中硒和钠,将4 N 冶炼碲锭经一次蒸馏制得6 N 高纯碲,化验报告见表5。

表5 原料碲锭与一次蒸馏除硒和钠工艺产品主要杂质元素含量对照表Table 5 Comparison of main impurity element content between raw tellurium ingot and single distillation process for selenium and sodium removal 10 -6

6 结论

针对在采用真空蒸馏工艺制备高纯碲时硒和钠2 种杂质元素不易脱除的问题,本文以主要杂质元素为硒和钠的4 N 冶炼碲锭为研究对象,对通过真空蒸馏工艺进行改良实现脱除硒、钠的可行性进行探索与研究,得到以下结论。

1)在碲的真空蒸馏中,原料恒温预热时间越长,硒碲分离效果越好。

2)在碲的真空蒸馏中,“冷凝器预烘”工艺能有效阻滞原料恒温预热及蒸馏生产前期的高硒碲蒸气在产品冷凝区冷凝,有利于提升硒碲分离效果。

3)在碲的真空蒸馏中,采用“高纯石英脱钠”工艺能有效降低冷凝于梯度温场中高温冷凝区的蒸馏碲中钠元素含量,实现碲真空蒸馏脱钠。

4)在碲的真空蒸馏中,采用延长原料恒温预热时间、“冷凝器预烘”、“高纯石英脱钠”3 项针对性改良工艺,可以实现在不通氢气或不采用其他额外手段的情况下,有效分离冶炼碲中硒和钠,实现了将4 N 冶炼碲锭经一次蒸馏即可制得6 N 高纯碲。