铜电解液中砷净化及资源化利用新工艺研究

匡 晨 ,王乾坤 ,陈 杭 ,王俊娥 ,钟萍丽 ,吴星琳

(1.低品位难处理黄金资源综合利用国家重点实验室,福建 厦门 361101;2.厦门紫金矿冶技术有限公司,福建 厦门 361101)

通常,火法炼铜工艺所生产的粗铜仍含有0.05%~0.1%的杂质,需要经过电解精炼进一步除杂[1-2]。在电解精炼过程中,粗铜中砷、锑、铋、镍等杂质随着阳极溶解进入电解液中,当杂质在电解液中累积到一定浓度时,通过与铜共同析出或机械夹带的方式影响铜结晶成核,从而降低阴极铜质量[3-4]。粗铜中的杂质可分为4 大类:①金、银、铂等[5-6]电极电位比铜更正的杂质对电解影响较小,大部分随着阳极溶解而沉入电解槽底部形成阳极泥;②锌、铁、镍、锡等属于电极电位比铜更负的一类杂质,电解时均溶于电解液中,但其中铅、锡离子会与硫酸根离子进一步生成难溶的硫酸盐而沉降进入阳极泥[7];③非金属杂质例如硫、氧、硒、碲等[8]会与铜形成不溶化合物的形态存在于铜阳极中,电解时不进行电化学溶解,而是自阳极板上脱落进入阳极泥[8];④砷、锑、铋等属于电极电位与铜接近的一类杂质,对阴极铜质量危害最大[9]。当砷在电解液中累计到一定浓度时,便会在阴极上放电析出,部分砷、锑形成溶度积很小的漂浮阳极泥附着在阴极上从而降低阴极铜质量。因此,铜电解液需定期净化除杂,

目前,铜电解液净化的方法主要有电积脱铜砷法[10-13]、溶剂萃取法[9,14-15]、化学沉淀法[16-19]、吸附法[20-22]及离子交换法[23-24]等。工业上广泛应用的铜电解液净化工艺一般采用硫酸铜浓缩结晶-电积法脱铜砷-硫酸镍冷却结晶外售,砷、锑、铋等主要杂质与铜以黑铜泥的形式共析出。电积法虽可将砷、锑、铋开路出电解系统,但黑铜泥含铜量高达60%以上,造成了电解体系有价金属的损失,同时还存在能耗高、易产生有毒气体砷化氢、严重污染工作环境、影响作业人员身心健康等问题。

现有铜电解液净化的方法虽能实现砷的脱除,但仍存在环境污染,能耗高,锑、铋含量过高等问题。鉴于此,本研究以铜电解系统硫酸铜浓缩结晶母液为试验对象,开发了一种铜电解液净化及资源化利用新工艺,既能实现对电解液中砷的靶向脱除及其资源化利用,又能避免颗粒漂浮物的形成、沉淀剂中钛盐的溶解损失及钠盐在系统中的累积,消除了杂质元素对电解系统的影响。

1 试验介绍

1.1 试验原料及试剂

试验原料来自福建省某铜冶炼厂电解系统硫酸铜浓缩结晶母液,为现场人员分批次取的样品,元素成分接近,试验中采用不同批次的结晶母液是因为样品量不够。各批次结晶母液样品主要成分见表1。

表1 铜电解系统硫酸铜浓缩结晶母液成分Table 1 The compositions of mother liquor of CuSO4 after concentration-crystallization stage

试验试剂主要有硫酸氧钛-硫酸水合物、硫酸钛、氢氧化钠、硫酸、水合肼,均为分析纯。

1.2 试验设备

试验设备包括梅特勒-FE 28 型pH/Eh 计(梅特勒-托利多仪器有限公司)、JJ-3 型电动搅拌器(常州国华电器有限公司)、SHB-LII 型循环水真空泵(郑州英峪予华仪器有限公司)、HH-4 型恒温水浴锅(常州国华电器有限公司)及YHJD-10-3L 磁力搅拌低温恒温槽(常州国华电器有限公司)。

1.3 工艺流程及试验方法

1.3.1 工艺流程

试验以硫酸氧钛-硫酸水合物为沉砷剂,氢氧化钠为碱浸剂,水合肼为还原剂,控制反应过程工艺条件,实现砷的高效脱除及含砷物料资源化利用,具体工艺流程如图1 所示。

图1 铜电解液中砷净化及资源化利用新工艺流程简图Fig.1 Schematic diagram of novel arsenic purification process from copper electrolyte and its resource utilization

钛基沉淀剂脱砷过程中主要是钛离子与砷酸根发生反应,生成砷钛化合物沉淀从而达到脱砷的目的;在氢氧化钠溶液中,载砷渣中砷酸根与钠离子结合形成砷酸钠,从而使砷被浸出至溶液中,实现钛基沉淀剂的再生。由于再生过程中钠离子与载砷渣发生副反应使再生后的钛基沉淀剂引入过量的钠,因此使其与稀硫酸反应,脱除过量的钠离子。另外,含砷碱浸液采用水合肼进行化学还原生产单质砷实现含砷物料资源化利用。过程中主要发生的反应见式(1)~(5)。

脱砷

含砷碱浸液化学还原

再生沉淀剂酸化脱钠

1.3.2 试验方法

按比例投加钛基沉淀剂至结晶母液中,在一定温度下反应一段时间后过滤,将脱砷后液取样检测;载砷渣按一定液固比配入氢氧化钠溶液,在一定温度下反应一段时间后过滤,将含砷碱浸液取样检测;将再生沉淀剂烘干后按一定液固比调浆,采用稀硫酸调节溶液pH 值反应一段时间后过滤,将滤液取样检测;脱钠再生沉淀剂烘干后可返回电解系统继续脱砷;含砷碱浸液采用稀硫酸调节溶液pH 值至中性,加入定量水合肼还原制备金属砷(粗砷)。

2 结果与讨论

为获得钛基沉淀剂净化结晶母液杂质工艺的最佳反应条件,本文主要考察了脱砷-载砷渣碱浸再生-再生沉淀剂酸化脱钠-含砷碱浸液还原制备金属砷工艺的沉淀剂选择、药剂用量、结晶母液酸度、温度、反应时间等因素对杂质脱除效果的影响。

2.1 脱砷

2.1.1 不同方法制备的沉淀剂对砷脱除效果的影响

采用冰水浴活化法、热碱活化法及高碱浸泡法等不同制备方法对硫酸氧钛-硫酸水合物进行改性,再进行脱砷试验对比。①冰水浴活化法,将硫酸氧钛-硫酸水合物溶于去离子水中,在冰水浴锅下机械搅拌,温度降到10 ℃以下后利用10 mol/L NaOH 调节终点pH=6.0,再用去离子水洗涤至电导率小于100 μs/cm,烘干磨碎使用;②热碱活化法,将硫酸氧钛-硫酸水合物溶于10 mol/L NaOH 溶液,在100 ℃下活化搅拌1 h 后用去离子水洗涤,烘干磨碎使用;③高碱浸泡法,将硫酸氧钛-硫酸水合物溶于10 mol/L NaOH 溶液,常温浸泡24 h 后用去离子水洗涤,烘干磨碎使用。

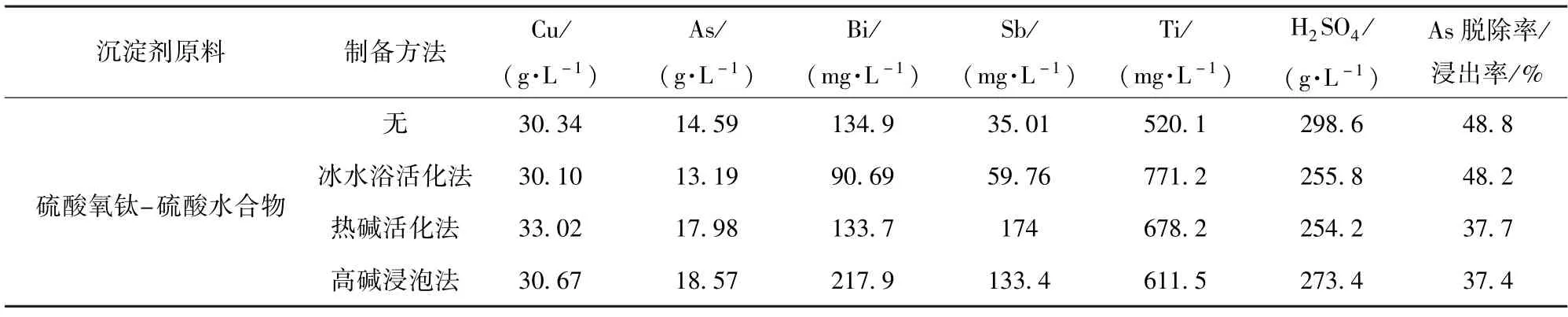

取结晶母液I 500 mL,脱砷过程沉淀剂投加量为总砷质量的1.2 倍,控制反应温度60 ℃、反应时间1.5 h;碱浸再生过程采用氢氧化钠作为碱浸剂,控制NaOH 浓度为50 g/L,反应温度为80 ℃,反应时间为1.5 h,考察不同方法制备的沉淀剂对首次脱砷效果和一次循环脱砷效果的影响,试验结果见表2。

表2 不同沉淀剂对脱砷效果的影响Table 2 The effect of different arsenic precipitation agent on arsenic removalefficiency

表2 表明,采用4 种不同方法制备的沉淀剂对沉砷后液中铜离子含量与结晶母液相比基本无变化,说明钛基沉淀剂不会造成铜等有价金属损失。采用硫酸氧钛-硫酸水合物脱砷效果最好,其次为冰水浴法制备的活化沉淀剂,砷沉淀率分别为48.8%、48.2%,热碱活化法和高碱浸泡法制备的活化沉淀剂脱砷效果较差,砷沉淀率分别为37.7%和37.4%。另外,相比于硫酸氧钛-硫酸水合物脱砷后液中钛含量520.1 mg/L,采用冰水浴法制备的活化沉淀剂中钛溶解到脱砷后液中的含量为771.2 mg/L,导致沉淀剂损失率较高。综上所述,沉淀剂选择硫酸氧钛-硫酸水合物较为适合。

2.1.2 含钛沉淀剂添加量对脱砷效果的影响

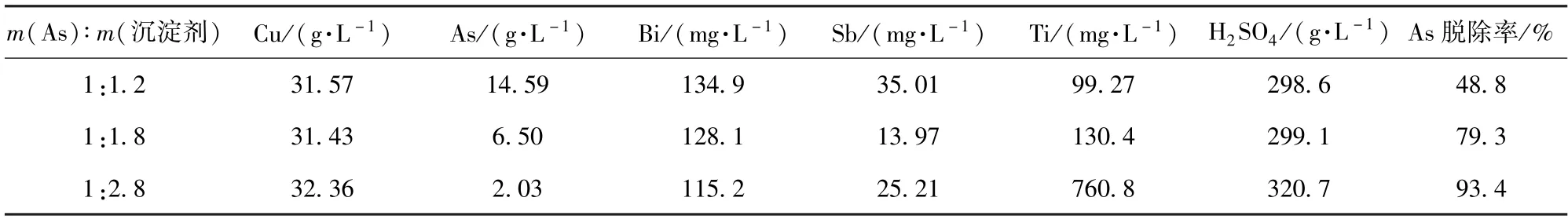

取结晶母液I 500 mL,控制反应温度为60 ℃,反应时间为1.5 h,硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍、1.8 倍、2.8 倍,考察不同硫酸氧钛-硫酸水合物添加量对脱砷效果的影响,试验结果详见表3。

表3 硫酸氧钛-硫酸水合物添加量对脱砷效果的影响Table 3 The effect of TiOSO4·nH2O dosage on arsenic removal efficiency

如表3 可知,铜的浓度基本不变化,硫酸氧钛-硫酸水合物能够实现对铜电解液中砷靶向脱除,随着引入的钛离子与砷酸根结合生成砷酸钛沉淀,砷的脱除率也随之增高。当硫酸氧钛-硫酸水合物沉淀剂的添加量为砷质量的2.8 倍时,砷的脱除率达到93.4%。由于铜电解液需保留一定砷浓度控制锑铋杂质对阴极铜质量的影响,因此选取硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍。

2.1.3 反应温度对脱砷效果和钛溶解的影响

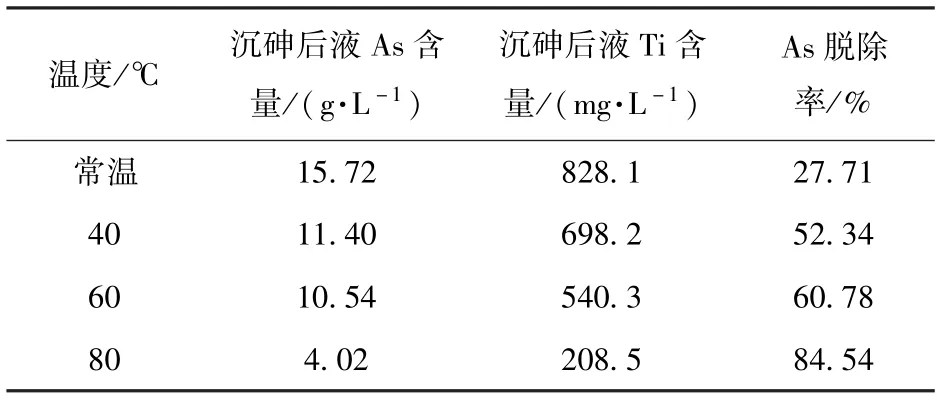

取结晶母液II 500 mL,硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,控制反应时间1.5 h,考察反应温度为常温、40 ℃、60 ℃及80 ℃时对脱砷效果及钛溶解的影响,试验结果见表4。

表4 反应温度对脱砷效果和钛溶解的影响Table 4 The effect of reaction temperature on arsenic removal efficiency and titanium dissolution

如表4 所示,砷脱除率随着温度的升高而升高,钛溶解损失随着温度升高而减少。说明高温会加快钛离子与砷反应,砷酸钛物质会加快成核形成沉淀物。因考虑到现场硫酸铜浓缩结晶后温度接近40 ℃,且砷脱除率为52%左右符合砷开路要求,为降低能耗和生产成本,综合考虑,脱砷反应温度选择40 ℃。

2.1.4 结晶母液酸度对脱砷效果和钛溶解的影响

取结晶母液II 500 mL,硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,控制反应时间1.5 h、反应温度40 ℃,考察结晶母液硫酸浓度分别为50 g/L、100 g/L、200 g/L、353 g/L(原酸度)时对脱砷效果及钛溶解的影响,试验结果见表5。

表5 结晶母液酸度对脱砷效果和钛溶解的影响Table 5 The effect of H2SO4 concentration of crystalline mother liquor on arsenic removal efficiency and titanium dissolution

如表5 所示,在40 ℃下,砷脱除率随着酸度提高而提高,但酸度越高,钛的溶解损失越大,因为钛在高浓度硫酸条件下易被溶解生成正钛酸(可能因性质不稳定分解成偏钛酸)[25],说明高酸条件更易造成钛的溶解损失。因考虑到降低酸度会大幅提高氢氧化钠药剂成本,综合考虑,结晶母液酸度保持原液酸度。

2.1.5 反应时间对脱砷效果的影响

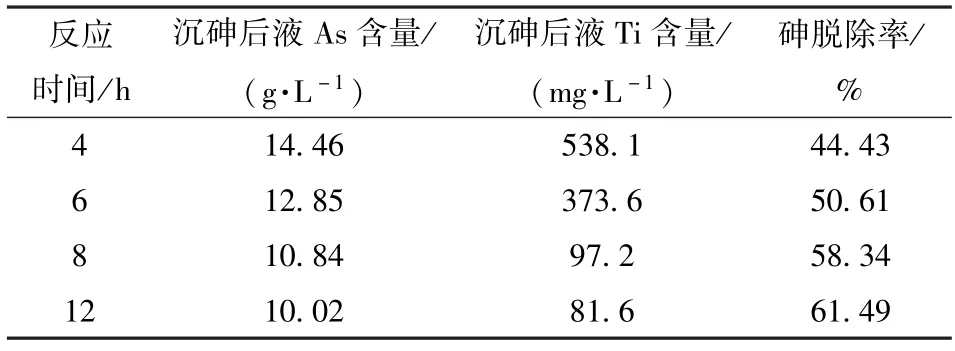

取结晶母液III 500 mL,硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,在搅拌条件下控制反应温度为40 ℃,考察反应时间为4 h、6 h、8 h 及12 h对钛溶解的影响。试验结果详见表6。

表6 反应时间对砷脱除及钛溶解的影响Table 6 The effect of reaction time on arsenic removal efficiency and titanium dissolution

如表6 所示,溶液中砷含量随着反应时间的增加而减小,当反应时间为8 h 时,砷的沉淀率为60%左右,继续提高反应时间对砷的脱除影响比较小。此外,在脱砷反应温度为40 ℃下,反应时间8 h 后,脱砷后液钛含量可从538.1 mg/L 降至97.2 mg/L,说明含钛反应物成核周期较长,反应时间过短会导致溶解的钛在沉砷后液中继续与砷酸进行反应生成沉淀。反应时间12 h,脱砷后液中钛含量与反应8 h相比变化不大。综合考虑,反应时间选择8 h。

2.2 载砷渣碱浸再生

以结晶母液IV 为研究对象,脱砷过程硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,控制反应温度40 ℃,反应时间8 h;载砷渣碱浸再生控制反应温度80 ℃,反应时间1.5 h,考察液固比5∶1、10∶1条件下NaOH 浓度分别为25 g/L、50 g/L、100 g/L、200 g/L 时对砷浸出效果的影响,试验结果见表7。

表7 液固比和碱浓度对砷浸出效果及一次循环脱砷效果的影响Table 7 The effect ofliquid-solidratio and NaOH concentration on arsenic leaching efficiency and first circulated arsenic removal efficiency

如表7 所示,碱性浸出的原理是钠离子与载砷渣的砷酸根反应生成砷酸钠从而将砷浸出,因此砷浸出率和循环脱砷率会随着碱浓度升高而增加。较于液固比的影响,碱浓度的变化对砷的浸出和循环脱砷率的影响更显著。因过高的碱浓度会影响还原效果,进而开展碱浸再生过程液固比20∶1,NaOH 浓度25 g/L 对砷浸出效果及一次循环脱砷试验,结果表明,砷浸出率与液固比10∶1,碱浓度50 g/L 条件下砷浸出率相近,为65.3%,一次循环脱砷率为50.6%,因此,碱浸再生过程液固比选择20 ∶1,NaOH 浓度选择25 g/L。

2.3 再生沉淀剂酸化脱钠

载砷渣碱浸再生时采用NaOH 作为碱浸剂,反应过程中与载砷渣接触生成偏钛酸钠沉淀,从而产生钠引入的问题。本研究考察了不同酸化方法及不同酸度对再生沉淀剂中钠脱除效果的影响。

2.3.1 不同酸洗方法对钠脱除效果及钛溶解损失的影响

以结晶母液III 为研究对象,脱砷过程中硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,控制反应温度40 ℃,反应时间8 h;碱浸再生过程液固比为20∶1,NaOH 浓度为25 g/L,控制反应温度80 ℃、反应时间1.5 h。酸液淋洗时,酸液体积为200 mL,分别配制10 g/L、30 g/L 的稀硫酸直接在抽滤器上淋洗再生沉淀剂;调浆酸洗时,控制液固比为2∶1,再生沉淀剂分别与10 g/L、30 g/L 的稀硫酸反应1 h。考察不同酸化方法及不同酸度对再生沉淀剂中钠脱除效果及钛溶解损失的影响,试验结果见表8。

如表8 所示,在硫酸浓度为10 g/L 时,淋洗和酸洗使再生沉淀剂中钠含量从6.14% 分别降至0.33%和0.01%,再生沉淀剂中钛含量分别为36.93%和41.06%。结果表明,相较于酸液淋洗,调浆酸洗方法能更好实现钠的脱除和避免钛的溶解损失,但随着酸度的增加,钛的溶解损失也同时增大。综上所述,选择调浆酸洗作为酸化脱钠的方法。

2.3.2 不同酸洗时硫酸浓度对钠脱除效果及钛溶解损失的影响

同样以结晶母液III 为研究对象,脱砷-碱浸再生步骤同2.3.1,调浆酸洗时控制液固比为2∶1,反应时间为1 h,考察了不同硫酸浓度为4.9 g/L (pH=1.0)、0.049 g/L (pH=3.0)、4.9 ×10-4g/L (pH=5.0)、10 g/L、30 g/L 及50 g/L 对再生沉淀剂中钠脱除效果及钛溶解损失的影响,试验结果见表9。

如表9 所示,控制调浆酸洗时硫酸浓度为0.049 g/L (pH=3.0),既能实现钠的脱除又能最小程度避免钛的溶解损失,其中酸化后液中钠含量为926 mg/L,钛含量为0.21 mg/L;再生沉淀剂中钠含量为0.19%,钛含量为40.4%。当酸度达到50 g/L以上,搅拌过程中产生明显胶体状物质,导致过滤效率很低。因此,调浆酸洗时选择pH=3.0 较为合适。

2.4 含砷碱浸液化学还原制备金属砷

基于东北大学李倩课题组[26]针对提金废液砷的回收研究,发现水合肼还原砷酸钠制备金属砷的热力学参数为As(V)→As(III)→As(0)→As(-III),表明砷酸盐还原成单质砷在热力学上是可行的,且过程中不产生砷化氢(AsH3)有毒气体。水合肼还原砷酸钠的化学反应见式(4)。

2.4.1 pH 值对金属砷还原率影响

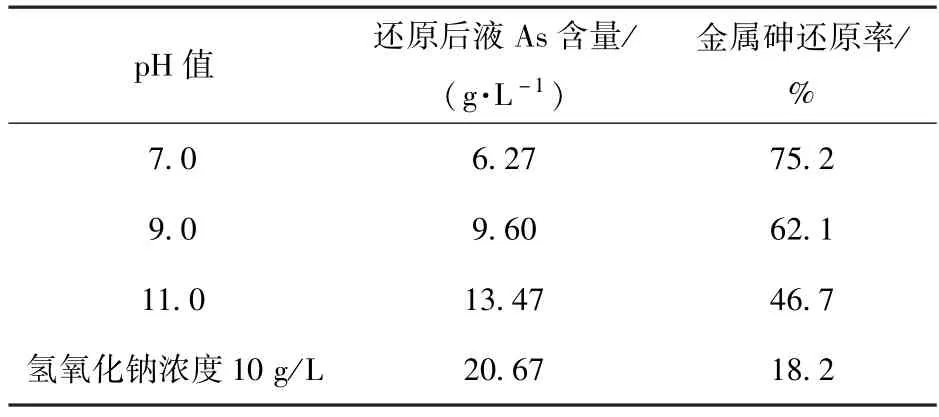

采用水合肼作还原剂,取含砷碱浸液(As 含量为25.27 g/L)100 mL,水合肼过量系数为3,水合肼稀释倍数为5,反应温度为80 ℃,反应时间为2 h,考察pH 值分别为7.0、9.0、11.0 及氢氧化钠浓度为10 g/L 时对金属砷还原率的影响,试验结果见表10。

表10 溶液pH 值对金属砷还原性的影响Table 10 The effect of pH on arsenic reductivity

由表10 可知,金属砷的还原率随着pH 增大而减小,当pH=7.0 时,金属砷的还原率最大,可达75.2%。这是由于水合肼为弱碱性还原剂,溶液的碱性过大会降低水合肼还原能力,pH 值过高抑制反应的正向进行。

2.4.2 水合肼过量系数对金属砷还原率影响

采用水合肼作还原剂,取含砷碱浸液(As 25.27 g/L)100 mL,调节溶液pH=7.0,水合肼稀释倍数为5,反应温度为80 ℃,反应时间为2 h,考察水合肼过量系数为1、2、3、4 时对金属砷还原率的影响,试验结果见表11。

表11 水合肼过量系数对金属砷还原性的影响Table 11 The effect of N2H4·H2O excessive coefficient on arsenic reductivity

由表11 可知,金属砷的还原率随着水合肼过量系数增加而提高,当水合肼过量系数为3 时,金属砷的还原率可达74.3%;继续提高水合肼过量系数,金属砷还原率没有显著提高。这是因为随着水合肼过量系数增大,根据化学反应平衡原理,有利于反应向右进行,从而提高金属砷还原率;但当水合肼用量达到一定程度时,对促进化学反应向右进行的推动作用达到饱和,因此对提高金属砷还原率无显著影响。

2.4.3 金属砷XRD 及纯度分析

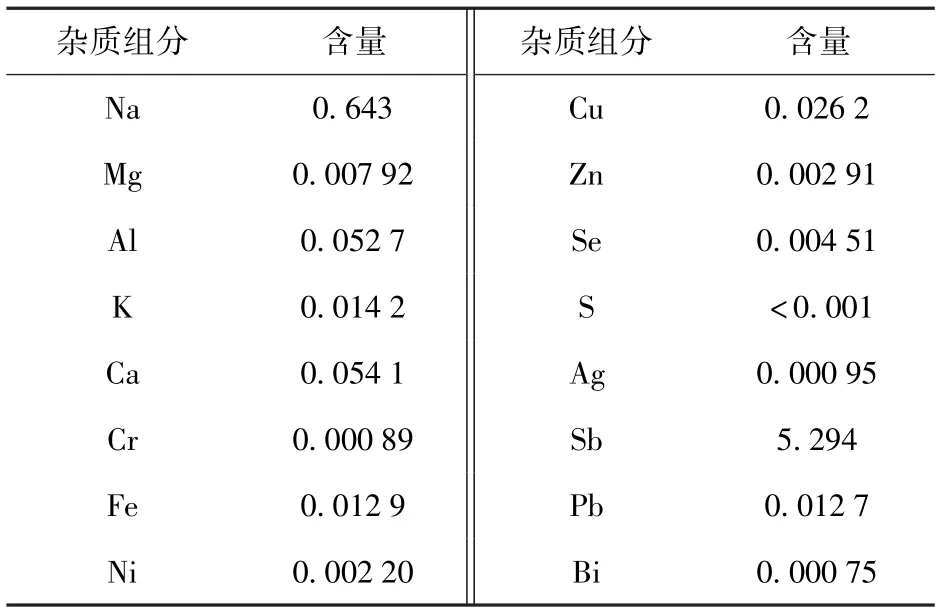

金属砷XRD 分析结果如图2 所示,纯度分析结果如表12 所示。

图2 金属砷XRD 图谱Fig.2 XRD result of produced arsenic powder

表12 金属砷产品杂质含量检测结果Table 12 Purity analysis of arsenicpowder %

由图2 和表12 所示,含砷碱浸液经水合肼还原后获得的黑色物质经XRD 分析为金属砷(单质砷),其纯度为93.88%。

2.5 工艺验证试验

按照小试试验得出最佳工艺条件:脱砷过程硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍,控制反应温度为40 ℃,搅拌反应时间为8 h;碱浸再生过程液固比20∶1,NaOH 浓度为25 g/L,控制反应温度为80 ℃,搅拌反应时间为1.5 h;再生沉淀剂酸化脱钠过程液固比为2∶1,采用稀硫酸调节溶液终点pH=3.0,控制反应温度为常温,反应时间为1 h;含砷碱浸液水合肼还原制备金属砷过程水合肼过量系数为3 倍,稀释倍数为5 倍,控制反应温度为80 ℃,溶液pH=7.0,反应时间为2 h。按照上述工艺条件,取结晶母液III 5 L,进行工艺验证扩大试验,结果见表13。

表13 硫酸铜浓缩结晶母液砷净化工艺验证扩大试验结果Table 13 The result of comprehensive verification tests

如表13 所示,扩大验证试验脱砷效果与条件试验结果基本一致,砷的脱除率为50%左右,碱浸再生时载砷渣砷的浸出率为80%左右,含砷碱浸液苛化沉砷达到75.2%。

3 结论及展望

本研究以铜电解系统硫酸铜浓缩结晶母液为试验对象,以铜电解液净化及资源化利用为目的,进行了钛基沉淀剂净化硫酸铜浓缩结晶母液的试验,及含砷沉淀剂再生和金属砷制备的试验,考察了各工艺参数对试验效果的影响,得到以下结论。

1)采用不同方法制备的钛基沉淀剂对沉砷后液中铜离子含量与结晶母液相比基本无变化,说明钛基沉淀剂不会造成铜等有价金属的损失,不经过活化的硫酸氧钛-硫酸水合物脱砷效果最好,达到48.8%。

2)在保持原结晶母液酸度的前提下,较佳脱砷工艺参数为硫酸氧钛-硫酸水合物添加量为总砷质量的1.2 倍、反应温度40 ℃、反应时间8 h,在该条件下,脱砷率达到60%左右。

3)沉砷渣碱浸再生过程较佳工艺参数为液固比20∶1、NaOH 浓度25 g/L、反应温度80 ℃、反应时间1.5 h,在该条件下,砷的浸出率为65.3%,一次循环脱砷率达到50.6%。

4)选择调浆酸洗的方法进行再生沉淀剂酸化脱钠,较佳工艺参数为液固比2∶1、溶液终点pH=3.0、反应温度常温、反应时间1 h,该条件下,既能实现钠的脱除,又能最小程度避免钛的溶解损失,酸化后液中钠含量为926 mg/L,钛含量为0.21 mg/L。

5)含砷碱浸液水合肼还原制备金属砷过程较佳工艺参数为水合肼过量系数3 倍、稀释倍数5 倍、反应温度80 ℃、溶液pH=7.0、反应时间2 h,在该条件下,砷的还原率为75%左右,获得金属砷纯度为93%左右。

6)采用钛基沉淀剂净化铜电解系统硫酸铜结晶母液中的砷工艺操作简单,吨砷处理成本低,对砷、锑的脱除具有较高选择性,脱砷后液可返回铜电解系统,含砷碱浸液经还原后可制备金属砷,实现含砷物料资源化利用。砷的多次循环脱除率维持在50%左右,同时不造成铜等有价金属的损失。

铜电解液采用“钛基沉淀剂脱砷-载砷渣碱浸再生-再生沉淀剂酸化脱钠-含砷碱浸液化学还原”可获得较高纯度金属砷。金属砷经纯化后可制得6N~7N 的高纯砷,目前主要用于制备砷化镓、砷铝化镓、砷化铟等半导体化合物及高纯合金,在医药卫生、防腐、染料等领域有着重要的应用。

本工艺因采用的钛基沉淀剂和水合肼成本较高(吨砷开路药剂成本为5.42 万元),导致经济效益有限,后续需对沉砷药剂和还原剂作进一步筛选以提高工艺经济性。此外,若采用本工艺生产金属砷作为固砷方法,需采用真空精馏的方式将金属砷进一步转型成高稳定性的α 型金属砷。