氨在有色金属低碳冶炼中的应用思考与探讨

刘 诚,苟海鹏,陈宋璇,陈学刚,何 坤

(中国恩菲工程技术有限公司,北京 100038)

0 引言

能源是发展国民经济的重要物质基础,合理利用能源、降低能源消耗是我国实现可持续发展的长期战略任务[1]。2023 年《国务院政府工作报告》中明确提出稳步推进节能降碳,统筹能源安全稳定供应和绿色低碳发展,科学有序推进碳达峰碳中和。氢能是实现“双碳”达标的重要技术途径,其具有高热值、高能量转化、无毒性、可再生等多项优点,可利用光伏、风能等可再生资源电解水制备氢气(绿氢)。由于氢气非常活泼,与空气混合后容易发生燃爆,在高温、高压下氢可以穿透钢板,因此其对安全储运的材料要求非常高。目前,由于受限于电解水技术的经济瓶颈和储存运输的安全隐患,绿氢的工业化应用还未得到广泛普及[2]。

近年来,国内外不少研究学者将氨作为储氢的一种介质[3]。氨气作为氢能载体的一种介质,相对于氢气具有更高的存储安全性,液化后可采用钢瓶、管道和储罐等多种方式以液态形式储存和运输,可解决氢难以长时间储存和远距离运输的问题,因此许多国家正在积极开展氨能技术研发与规划布局[4-5]。

目前,将氨用作有色金属冶炼领域的能源供热和冶炼还原剂的应用或研究基本处于空白阶段。本文针对氨在有色金属冶炼中的利用与发展进行了思考与探讨,并提出了在双碳减排目标背景下氨在有色金属冶炼领域的研究和发展方向,促进氨冶金研究在国内的发展,加速中国有色金属冶炼行业的低碳进程。

1 氨的制备与储运

氨(NH3)是现代工业、农业和国防领域最为基础且重要的化工原料之一,对人类发展和社会进步起到了不可或缺的作用。1905 年Fritz 发明了以铁催化剂为基础的Haber-Bosch 合成氨工艺,奠定了现代合成氨工业的基础,1910 年Carl Bosch 将该工艺实现工业化。该技术被认为是20 世纪最伟大的发明之一,二人也因在合成氨工艺中的杰出贡献分别获得了1918 年和1931 年的诺贝尔化学奖。但是,现有成熟的工业合成氨技术并非绿氨,依然会造成大量的二氧化碳排放,其综合排放量甚至不低于烃类燃烧。氨的生产原料中98%来自化石燃料,生产过程总的二氧化碳排放量约占全球碳排放量的1.8%,是名副其实的“碳排放大户”。

根据合成氨工艺中氢气的碳足迹,合成氨可分为灰氨、蓝氨和绿氨。其中,绿氨是以可再生能源为动力进行电解水制氢,再与氮通过热催化或电催化等技术合成,即以绿氢制备绿氨。在双碳减排的推动下,合成氨所用的氢源必然会由工业氢源逐步向以电解水供氢的方式转变,电解所需的能量也必然会发展为以风、光等可再生能源供应方式为主,最终实现绿氨的低成本制备。

氨作为一种旨在替代化石燃料的“无碳新能源”,其在标准大气压下的液化温度为-33 ℃,与液态氢(-253 ℃)相比,运输和储存更加便捷。在成本上,同质量的液氨储罐是液氢储罐的0.2%~1%,且液氨的单位体积重量密度是液氢的8.5倍[6]。考虑到氨对部分金属(如铜、铜合金、镍浓度大于6%的合金)的腐蚀危害,实际存储和运输时可采用带聚乙烯内衬套的不锈钢或碳纤维储罐和管路。目前,100 km 内液氨的储运成本约为0.15 元/kg,100 km内液氢的储运成本约为11 元/kg,液氨的储运成本远远低于液氢的储运成本[7]。因此,氨作为一种优质的储氢载体,理应在未来的氢冶金领域中占据重要地位。

2 氨作为能源供热

氨的燃烧应用不是很成熟,国内外研究学者对氨燃烧机理的认识仍需要进一步研究。目前,关于氨燃烧的研究大多集中于基础燃烧特性方面,除日本对内燃机、燃气轮机以及锅炉等燃烧装置中的氨燃烧展开全面的工业探索和技术开发外,大部分的氨应用燃烧仍处于理论和实验室研究阶段[8-9]。相较于国外对氨燃烧研究,国内对氨燃烧研究起步较晚,清华大学、西安交通大学、哈尔滨工业大学等高校开展了相关技术研究工作,但未见相关的工业应用报道。

氨、天然气和氢气的燃烧反应见式(1)~(3)。氨作为能源供热时理论燃烧产物为H2O 和N2,属于低碳燃料,相较于目前有色金属冶炼常用的供热气源天然气(CH4),相同摩尔量条件下氨气的理论燃烧放热量低于天然气的理论燃烧放热量,高于相同摩尔量条件下氢气的理论燃烧放热量。

氨、氢和天然气的燃烧特性关键指标如表1 所示。氨气的燃点为651 ℃,空气中的爆炸极限(体积比)为16%~25%。由于氨的最小点火能量很高,在常规条件下氨气不易燃烧,且燃烧极不稳定。有研究表明,为了提高氨的燃烧性能,通常采用掺烧其他气体燃料、氨气预分解燃烧、增氧燃烧、预热燃烧等方式强化燃烧[10],其中氨气与氢气、甲烷等燃料进行混合燃烧是目前世界上主流的研究方向。

表1 氨、氢和天然气的燃烧特性Table 1 Combustion characteristics of ammonia,hydrogen and natural gas

对于有色金属冶炼领域,特别是冶金炉内喷枪浸没燃烧的应用场景,其冶炼工艺温度通常在1 200 ℃以上,同时冶金炉内通常采用富氧熔炼以减少烟气带走的热量。目前,天然气、水煤气、焦炉煤气和粉煤均已在有色金属冶炼领域中实现燃烧供热的工业应用,如果将氨作为燃料掺入到供热燃料中,在高温及富氧熔炼的双重作用下,有望进一步提高氨的燃烧稳定性,实现氨作为一种低碳燃料应用于有色金属冶炼领域。

以河南某铅冶炼厂的侧吹炼铅工艺为例,该铅冶炼厂采用焦炉煤气作为热源,其所使用的焦炉煤气的热值约为4 000 大卡/标立(374.5 kJ/mol),与氨气的热值相近。因此,采用氨气替代现有的焦炉煤气在侧吹炉工艺或者底吹炉工艺中实现浸没燃烧供热是完全有可能实现的。从经济性的角度出发,以河南济源为例,该地区冶炼厂使用的天然气价格为4.2 元/m3(标准状态下),其热值约为8 000 大卡/标立(749 kJ/mol),而该地区使用的氨气价格约为1.6 元/m3(标准状态下),其热值约为4 000 大卡/标立(374.5 kJ/mol),从供热量来看两者的经济性相近。与传统的有色金属冶炼供热燃料相比,氨的燃烧虽然不会有碳排放,但是由于其自身含氮量高,氨作为燃料燃烧供热时存在氮氧化物排放超标的风险,其燃烧产出的烟气中的氮氧化物含量需要进一步测定与评估。

为进一步推动氨在有色金属冶炼领域的应用,未来氨作为能源供热时可从以下几个研发方向进一步开展研究工作:①不同掺氨量会对天然气、水煤气、焦炉煤气和粉煤等不同供热燃料的燃烧特性有不同影响,需重点关注混合燃料的点火性能、燃烧稳定性、火焰传播速度和火焰辐射热流强度等燃烧特性参数;②不同富氧浓度会影响混合燃料的燃烧特性参数,需重点关注燃烧尾气中NOx的生成机理,采取有效的工艺技术方案抑制尾气中NOx的生成;③有色金属冶炼领域中不同金属的冶炼工况条件各不相同,需重点研究不同冶炼工况条件下掺氨混合燃料的详细反应机理模型、火焰形态以及具体的传热规律。

3 氨作为冶炼还原剂

目前,国内外专家学者对于氨在钢铁冶金和材料制备领域的还原机理开展了大量的研究工作[11-15],但氨在有色金属领域的还原机理尚处于空白阶段,本文将重点针对铜、锌、铅、镍、锡、锑等6 种常见的有色金属开展相关热力学计算与讨论。利用热力学软件Factsage 中的Reaction 模块对反应式(4)~(22)的标准吉布斯自由能进行计算,计算时选取的数据库为纯物质数据库和氧化物数据库,假设反应中的所有气体均为理想状态气体,忽略固体和液体的膨胀性和可压缩性,通过吉布斯自由能最小算法开展热力学计算。

首先,氨作为氢能的一种载体,在金属冶炼过程中其本身可以分解产生氢气。如图1 所示,当冶炼温度高于200 ℃时,反应式(4)的标准吉布斯自由能小于零,表明氨气在有色金属冶炼过程中可进一步分解为氢气和氮气。以铜渣的还原冶炼为例,其冶炼温度通常在1 100~1 250 ℃,在标准状态下氨气及其裂解产出的氢气均可将铜的氧化物还原为金属铜。

图1 氧化亚铜还原冶炼标准吉布斯自由能计算Fig.1 Standard Gibbs free energy calculation for the reduction of cuprous oxide

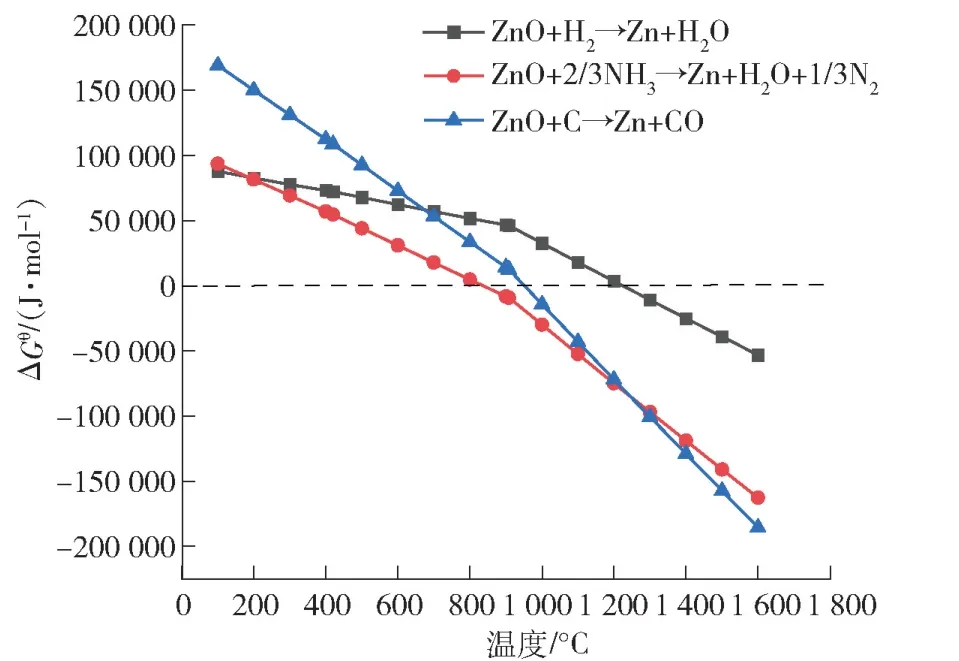

如图2 所示,以锌渣的还原冶炼为例,冶炼温度通常在1 200~1 250 ℃,在标准状态下氨气还原氧化锌的最低反应温度约为900 ℃,明显低于氢气的最低还原温度(约1 300 ℃)和碳的最低还原温度(约1 000 ℃)。在该冶炼条件下,氨气入炉后会大量分解为氢气和氮气,而氢气的最低反应温度要高于碳的最低还原温度,因此从热力学的角度来说氨气并非是锌渣还原的理想还原剂。

图2 氧化锌还原冶炼标准吉布斯自由能计算Fig.2 Standard Gibbs free energy calculation for the reduction of zinc oxide

如图3 所示,以高铅渣的还原冶炼为例,冶炼温度通常为1 100~1 200 ℃,在标准状态下氨气及其裂解产出的氢气均可将氧化铅还原为金属铅。

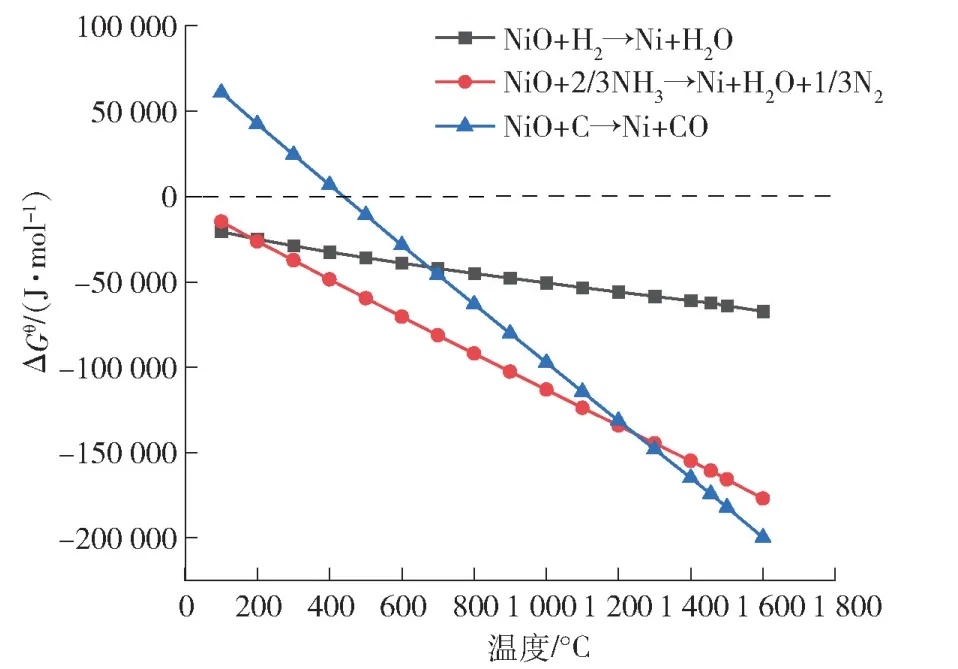

如图4 所示,以红土镍矿的还原冶炼为例,其冶炼温度通常为1 500~1 600 ℃,在标准状态下氨气及其裂解产出的氢气均可将氧化镍还原为金属镍。

图4 氧化镍还原冶炼标准吉布斯自由能计算Fig.4 Standard Gibbs free energy calculation for the reduction of nickel oxide

如图5 所示,以锡精矿的还原冶炼为例,其冶炼温度通常为1 050~1 250 ℃,在标准状态下氨气及其裂解产出的氢气均可将氧化锡还原为金属锡。

图5 氧化锡还原冶炼标准吉布斯自由能计算Fig.5 Standard Gibbs free energy calculation for the reduction of tin oxide

如图6 所示,以锑氧粉的还原冶炼为例,其冶炼温度通常为1 100~1 200 ℃,在标准状态下氨气及其裂解产出的氢气均可将氧化锑还原为金属锑。

图6 氧化锑还原冶炼标准吉布斯自由能计算Fig.6 Standard Gibbs free energy calculation for the reduction of antimony oxide

综合对比图1~6 的标准吉布斯自由能计算可知,在上述6 种不同的有色金属氧化物还原冶炼的温度范围内,氨气还原的标准吉布斯自由能与碳还原的标准吉布斯自由能相接近,而氨气裂解产出的氢还原的标准吉布斯自由能要明显大于碳还原的标准吉布斯自由能。在实际冶炼生产过程中,除上述所讨论的热力学条件外,氨气作为还原剂还必须满足实际生产冶炼的动力学条件,即还原效率要满足实际冶炼生产的需求。未来,还需要有色冶金工作者对氨气还原有色金属物料的还原动力学计算、气液界面反应强化机制、还原控速环节、还原动力学模型以及更深层次的还原机理等多项内容进行深入研究,有条件的单位可推进小试、扩试及半工业化试验,为氨气作为还原剂应用于工业生产提供更为详细和准确的指导参数。

4 总结与展望

我国在2020 年联合国大会上提出了“中国CO2排放量力争于2030 年前达到峰值,于2060 年前实现碳中和”的目标,在此背景下,低碳减排已成为我国目前刻不容缓的大趋势。冶金行业是公认的节能减碳环保重点领域,氨作为一种氢载体和可再生能源,已经成为国际社会新能源领域的研究热点。在制氢、储氢、氢冶炼技术未能大规模成熟应用之前,将氨作为供热燃料和还原剂应用于有色金属冶炼领域,具有较为广阔的前景。目前,氨气在有色冶金炉窑内的供热燃烧和还原机理研究尚不全面,仍需要广大有色冶金工作者进一步弥补氨冶金在有色金属冶炼的研究空白。未来,有色金属冶炼领域需加速由传统的碳冶金向新型的氢冶金(氨冶金)转变,优化能源结构组成,开发具有自主知识产权的氨气零碳燃烧技术,特别是将氨气零碳燃烧技术应用于浸没燃烧熔池熔炼领域,有望成为我国有色行业碳减排的一项前瞻性关键技术。