基于Optistruct碳纤维复合材料敞车下侧门的优化设计

樊利芳 梁晓颖 向光波

(1.郑州科技学院,郑州 450046;2.大连理工大学郑州研究院,郑州 450000)

1 敞车下侧门应用现状

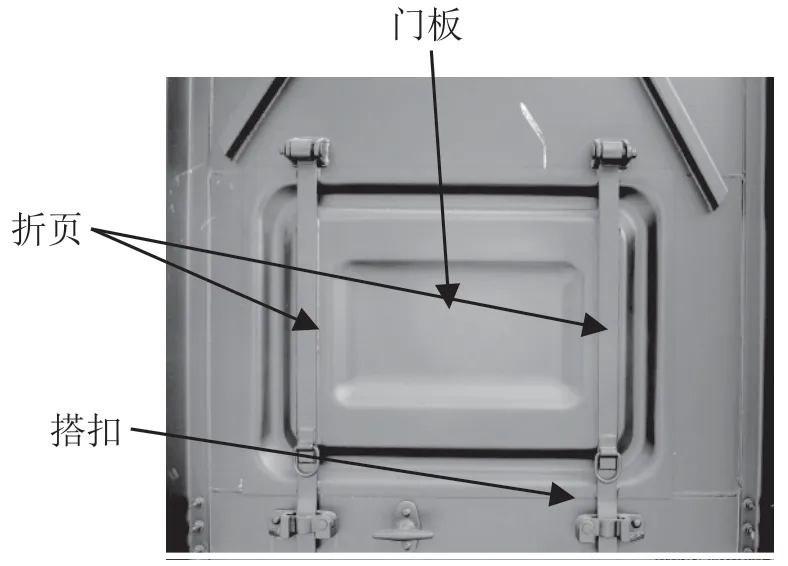

敞车是铁路运输中的主型车辆。我国通用敞车保有量超过40万辆,约占货车总数的60%,主要承运煤炭、矿粉、粮食等各种散装或集载货物。下侧门是铁路敞车的重要组成部件,如图1所示。每辆通用敞车装有12个下侧门,主要用于货物装卸和人员进出,并与侧墙共同承载,如图2所示。在长期运输过程中,车辆除受日晒雨淋等自然天气影响外,还会受所运货物如煤炭的腐蚀、货物的磕碰、装卸机具的撞击等影响,导致下侧门逐渐出现腐蚀、破损、产生变形等现象,如图3所示。下侧门与侧墙之间的门缝逐渐变大,严重时会影响车门的密封性能,致使车辆运输煤炭等散粒货物时出现撒漏,造成经济损失和环境污染[1-2]。因此,对下侧门进行结构优化设计,解决变形严重、门缝间隙大及车门腐蚀等既有问题迫在眉睫。此外,国家倡议实施绿色可持续发展举措。为响应国家双碳战略,降低车辆自重是铁路货车的发展趋势。因此,采用轻质新型材料代替传统金属材料,对下侧门进行轻量化设计。

图1 下侧门的安装应用

图2 挖掘机卸载煤炭作业

2 下侧门结构及功能

以通用70 t级敞车下侧门为研究对象。下侧门由整体压型门板和扁钢热炜折页等组焊而成。折页与底架搭扣配合进行锁闭,下侧门与门框间为普通平面搭接结构,如图4所示。原有下侧门板主要采用Q450NQR1或09CuPCrNi-A高强度耐候钢材质,门板厚度5 mm,质量约56 kg。

图4 下侧门结构组成

调研既有通用敞车系统发现,变形、腐蚀、破损等造成车门维修更换频率较高。门缝间隙超过8 mm时,影响车门的密封性能。一个厂修期(8年)车门更换率在35%左右,两个厂修期更换率达80%。由于结构件笨重,门板和折页总质量达到80 kg,作业人员劳动强度大,维修周期长[3-4]。为解决这些问题,可充分利用新兴材料——碳纤维。

碳纤维是高级复合材料的增强材料,享有“黑色黄金”之称,具有轻质、高比强度、高比模量、耐化学腐蚀以及热膨胀系数小等一系列优点。碳纤维密度为1.6~2.5 g·cm-3,约为钢材的1/5;拉伸强度在2.2 GPa以上,约为钢材的10倍;比强度为金属的7倍以上;比模量为金属的5倍以上[5]。采用碳纤维复合材料制作下侧门,不仅可以提高其强度和刚度,而且可以减轻敞车整个车体质量,可以减少动力损耗,提高效率,减少对环境的污染,还可以延长其使用寿命。

3 敞车下侧门的静力学分析

为考察下侧门的静态特性,对下侧门进行静力学分析,校核其强度及刚度。

下侧门所受作用力由散装货物的侧向压力和离心力两部分组成。忽略风力产生的离心力影响,只考虑惯性离心力。按《铁道车辆强度设计及试验鉴定规范》(TB/T 1335—1996)中两种工况计算,第一工况和第二工况下侧门所受侧向分布压力分别为4.94 kN和14.65 kN,离心力为4.86 kN和14.41 kN,合力大小分别为8.33 kN和17.84 kN。由于第二工况较为恶劣,对整车要求较高,选取第二工况进行计算。考虑安全系数为1.5,因此侧向分布压力取26.76 kN,转化均布载荷约0.021 MPa。

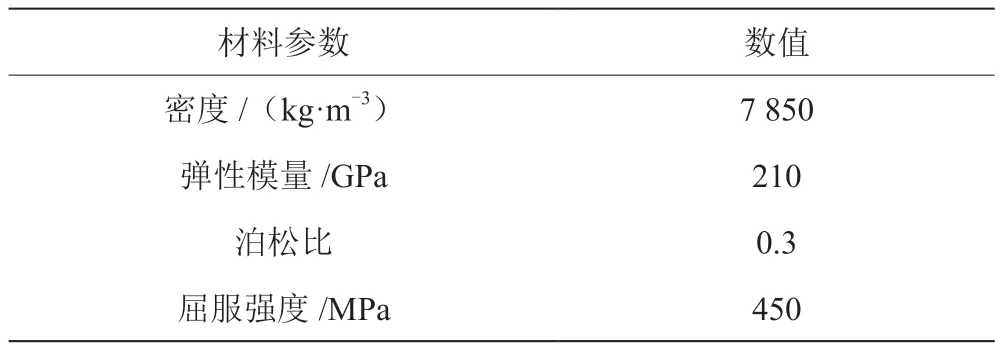

简化下侧门组件模型,保留承载件折页,删除其他连接元件,构建比较真实的三维模型。采用HyperMesh强大的前处理功能,对简化后的模型抽取中面进行网格划分。采用四边形网格,大小设为10 mm,如图5所示。材料采用Q450NQR1,力学参数如表1所示。赋予单元壳单元属性,厚度5 mm。约束折页上下两端位移,并在面板施加0.021 MPa均布载荷。

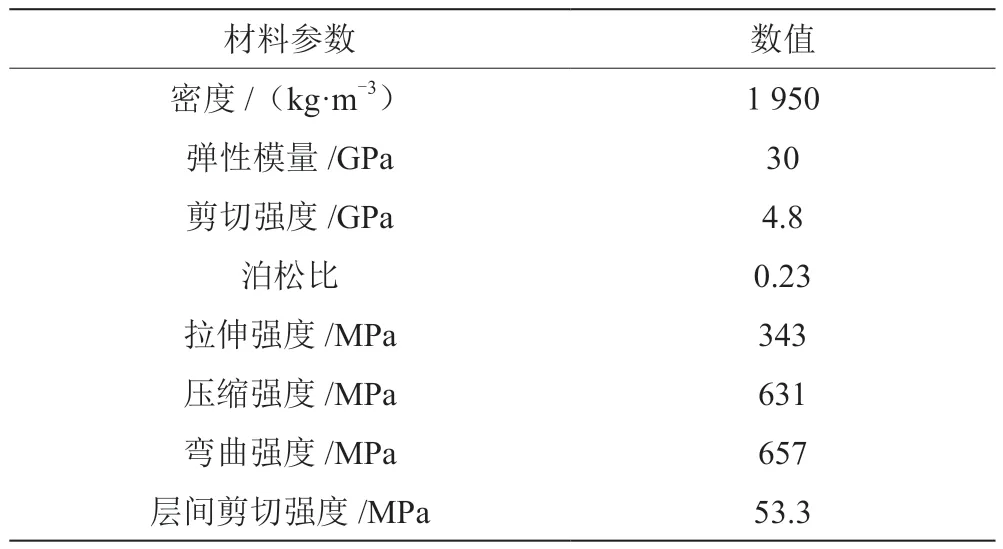

表1 Q450NQR1的力学性能

图5 敞车下侧门有限元模型划分网

采用Optistruct求解器进行计算,得到下侧门在第二工况下的应力和变形云图,如图6所示。

图6 下侧门静力分析云图(单位:MPa)

由图6可知,在均布载荷作用下,车门的最大应力约为300 MPa,远小于材料的强度450 MPa。最大变形发生在下侧车门的中间位置,变形量约为4.5 mm,符合最大间隙不超过6 mm的要求。

在运输货物过程中,由于受粉煤颗粒等侧向挤压,下侧门中间位置易发生变形。在长期经受加载卸载的反复作用下,该位置容易发生疲劳破坏。

4 碳纤维复合材料下侧门的优化设计

为解决下侧门变形过大的问题,优化设计门板结构。考虑下侧门的腐蚀性问题,选取耐腐蚀的碳纤维单向板作为加工材料。根据复合材料加工工艺,选择模压成型方式。

4.1 门板结构优化设计

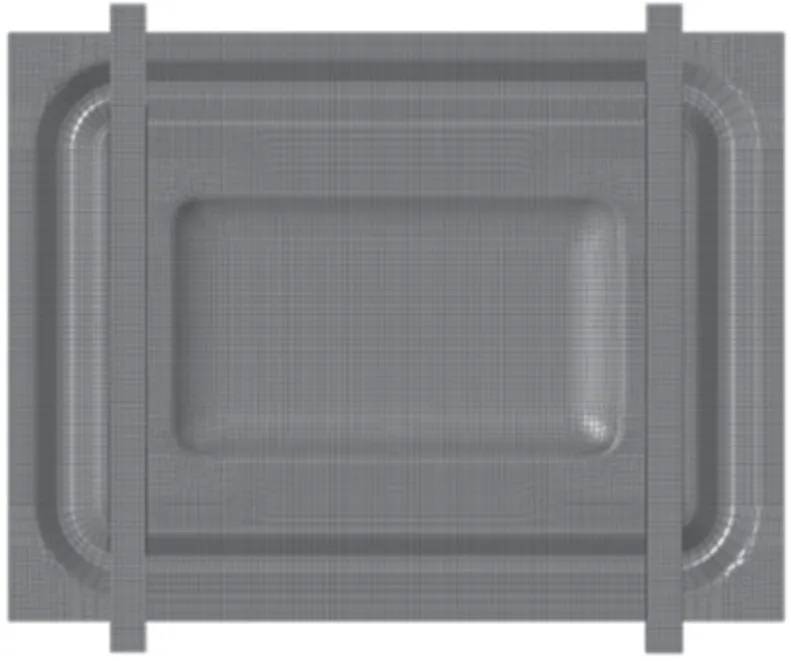

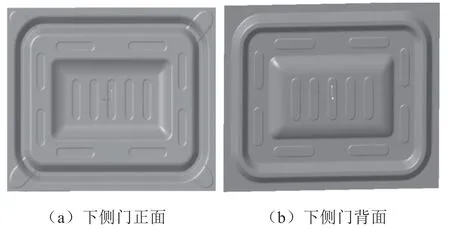

为提高刚度,在表面增加凹型槽,同时门板设计为均匀厚度8 mm,如图7所示。

图7 优化后的结构

材料采用热固性环氧树脂玻璃纤维方格布预浸料,力学性能参数如表2所示。根据复合材料预浸布性能,下侧门采用0°、90°相互交替的铺层方式,每层厚度0.5 mm,采用整体热压成型[6-7]。成型后下侧门质量为23 kg,减重比达58.9%。

表2 材料力学特性参数

4.2 优化后结构校核

采用Hypermesh对下侧门进行前处理,抽取中面进行划分网格。采用四边形网格,大小为10 mm。按照表2设置材料力学参数,赋予门板结构壳单元属性,建立复合材料铺层。每层厚度0.5 mm,共16层,采用0°、90°交替铺设。层间采用黏接方式[8]。铺层如图8所示。

图8 下侧门铺层

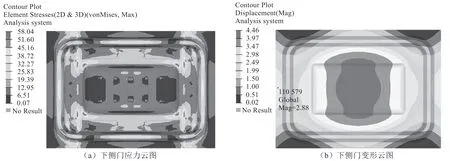

通过约束折页上下两端位移,对下侧门施加均布载荷0.021 MPa进行受力分析,得到变形与受力云图,如图9所示。

图9 优化后结构的静力分析图(单位:MPa)

在均布载荷作用下,敞车下侧门的最大变形为4.5 mm,发生在下侧车门的中间位置。左右两侧门与门缝相连接位置最大变形量约为3.0 mm,总体变形小于6.0 mm,满足设计规范要求。最大正应力约为58 MPa。门板与折页接触及形状突变处,最大应力值远小于材料的强度343 MPa,且远低于原结构的应力值。优化后刚度变化不大,但强度大大提高,结构设计满足使用要求。

5 结语

采用碳纤维复合材料代替原有金属材料,优化设计下侧门结构,不仅提高了其力学性能,而且达到了减重目的,满足绿色环保的要求,同时可为敞车其他零部件的轻量化设计提供新思路。