3D打印感应线圈的形状及构型对零件淬火性能影响的研究

韩维行 樊留群

(同济大学 机械与能源工程学院,上海 201804)

淬火是把钢加热到临界温度以上,保温一定时间后,以大于临界冷却速度的速度进行冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法[1]。目前,常用的加热方式是电磁感应加热。该方法以电涡流的形式迅速提高工件表面温度。电磁感应加热能有效提高工件表面的硬度、耐磨性和抗疲劳强度,同时使工件心部保持较高的韧感应性[2],并且具有控制精确、加热效率高、加热成本低、加热功率大以及加热速度快等优点[3-5]。传统的感应加热设备生产时,主要通过对圆形铜管进行弯折制成感应铜感应

线圈,进而将铜感应线圈安装在感应设备中加热零件。在设计铜感应线圈的过程中,虽然圆形的铜感应线圈相比其他形状的铜感应线圈更易制得且易于弯折,但是手工误差较大,且形式比较单一。

随着3D打印的出现,通过3D打印设备获得的铜感应线圈能够避免手工或者机器弯折的各种缺点,同时具有精度高、打印效率高等优点。加热感应线圈的形状和尺寸会直接影响工件的温度分布和淬火的加热效率[6]。3D打印的感应线圈能够获得各种截面形状的感应线圈,更好地满足感应线圈的设计。

鉴于轴类零件在机械领域应用广泛且热处理需求量大,当前的研究主要机种在感应器设计的一般原理,而对感应线圈的截面、长度、匝数以及间距的不同对加热效果的影响的定量分析比较少。文章主要研究感应线圈对轴类零件表面加热性能的影响。通过ANSYS对圆形截面和矩形截面感应线圈进行仿真模拟,研究对比不同截面形状的感应线圈对轴类零件加热效果的影响。通过对比不同高度、匝数、间距的感应线圈对工件温度的影响,选出对轴类零件加热性能较好的设计参数。

1 感应线圈模型

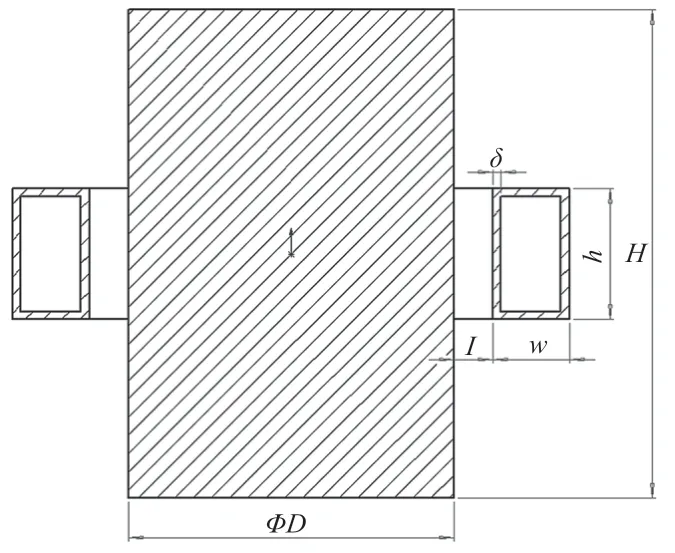

传统铜感应线圈为圆形,因此选择圆形感应线圈进行对比分析。3D打印的感应线圈能够实现各种截面形状的打印,其中矩形感应线圈的外侧与轴类零件外侧平行,互感面等距均匀,因此选用矩形感应线圈作为对比对象,分析哪种感应线圈的加热效果更好。分析采用截面面积相同的矩形感应线圈和圆形感应线圈,分别如图1和图2所示,并在此基础上进一步研究轴类零件的高度与感应线圈高度、感应线圈匝数、感应线圈间距的关系,模型如图3所示。其中,D为轴的直径,H为轴的高度,d为感应线圈直径,δ为感应线圈厚度,h为感应线圈高度,w为感应线圈宽度,I为感应线圈与轴的距离。

图1 圆形感应线圈横截面

图2 矩形感应线圈横截面

图3 螺旋形感应线圈模型

2 建立数学模型

2.1 电磁场数学模型

感应加热电磁场实质是电场和磁场的相互作用,主要由Maxwell方程组描述[7]。Maxwell方程组通过4种定律描述感应加热电磁场,分别为安培环路定律、法拉第电磁感应定律、高斯电通定律和高斯磁通定律[8]。

Maxwell方程组的微分形式为

式中:μ为磁导率,H·m-1;ε为介电常数,F·m-1;σ为电导率,S·m-1。

在实际问题中解Maxwell方程时,通常采用引入电位和磁位的方法进行求解。

2.2 温度场数学模型

对工件进行感应加热主要涉及热对流、热传导和热辐射3种热效应。

热传导的控制方程为

式中:c为比热容,J·kg-1·K-1;ρ为密度,kg·m-3;λ为热传导系数,W·m-1·K-1;T为温度,K;Q为热源强度,W·m-3。

还需要考虑对流传热和辐射散热,可以用式(10)和式(11)描述对流传热和辐射散热的边界条件。

式中:qc为单位面积对流换热热流密度;h为对流换热系数;T∞为环境温度;Ts为模具表面温度;qr为单位面积辐射热流密度;ε为发射率;δ为斯提芬波尔赫兹常数。

2.3 磁热耦合模型

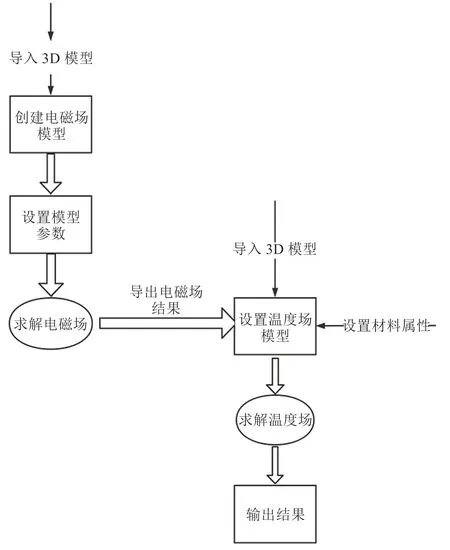

利用ANSYS软件分析电磁感应加热效果。电磁感应加热主要涉及电磁场和温度场。通过在ANSYS中建立电磁场模型和温度场模型,将电磁场产生的欧姆热导入温度场,分析温度场产生的温度。图4为磁热耦合模型分析过程。在设置温度场模型时,零件的网格分辨率会影响温度的分布。网格分辨率等级为1~7,网格分辨率越高,温度场的精度越高。为了能够获得较高的精度,网格划分时的分辨率设为4。

图4 磁热耦合分析过程

3 感应线圈仿真实验

3.1 实验1:矩形感应线圈和圆形感应线圈加热效果对比实验

文章主要对材料为45#钢的轴类零件进行分析。对45#钢轴类零件进行加热时,一般将加热温度设为850 ℃。加热温度超过850 ℃时,奥氏体会变大。温度越高,它的表面特性越差[9]。实验1的目的是用截面面积相同的矩形感应线圈和圆形感应线圈将零件加热到850 ℃,对比分析两种感应线圈的加热效果。

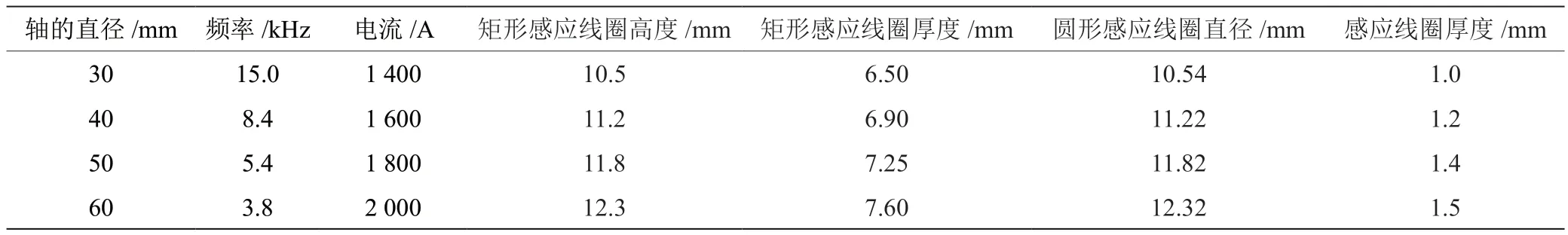

实验1:选用4种直径的轴进行分析,使圆形感应线圈和矩形感应线圈的截面面积相等,将感应线圈高度对应的区域加热到850 ℃后,以所需的加热时间和加热温差为衡量标准,认为加热时间越短,加热温差越小,加热效果越好,并且分析其在不同频率下加热效果是否具有一致性。

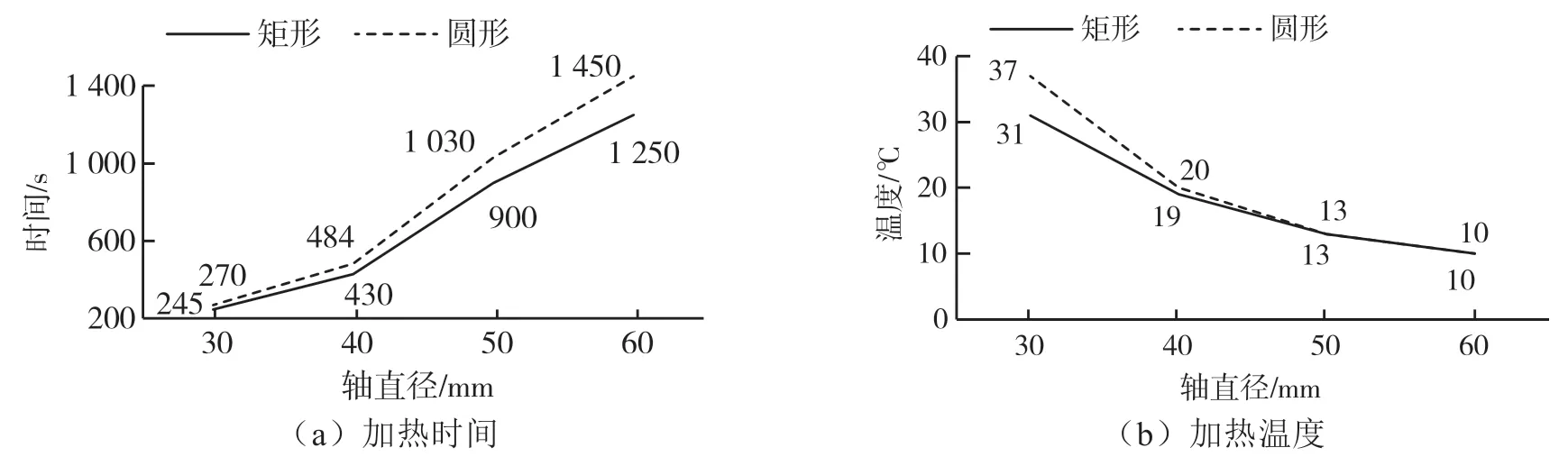

4种轴的尺寸为30 mm×60 mm、40 mm×60 mm、50 mm×80 mm、60 mm×80 mm。轴类零件进行淬火处理时,一般硬化层深度为轴直径的10%~15%,渗透深度统一设置为直径的15%。在进行感应线圈设计时,感应线圈单位面积的电流量一般为30~60 A·mm-2[10],此过程中取单位面积电流量为45 A·mm-2。圆形感应线圈和矩形感应线圈截面面积相同的情况下,轴和感应线圈参数如表1所示。通过ANSYS进行分析可以得到矩形感应线圈和圆形感应线圈的加热时间和加热温度,结果如图5所示。可见,矩形感应线圈的加热效果明显高于圆形感应线圈的加热效果,但是圆形感应线圈和矩形感应线圈的温差相差不大。

表1 轴和感应线圈参数

图5 各个高度轴加热效果

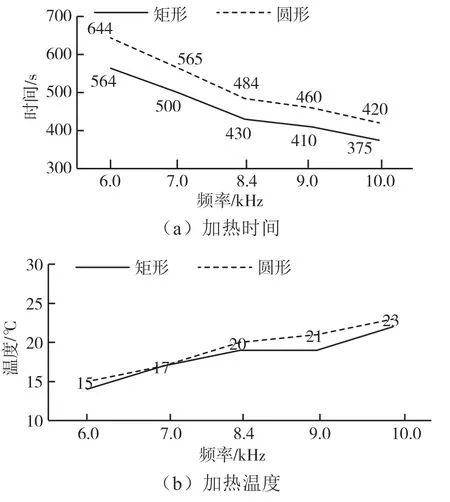

分析直径为40 mm的轴在频率为6 kHz、7 kHz、8.4 kHz、9 kHz、10 kHz下矩形感应线圈和圆形感应线圈的加热效果,结果如图6所示。结果表明,矩形感应线圈的加热时间明显短于圆形感应线圈,且随着频率的增大,矩形感应线圈的温差始终小于圆形感应线圈。

图6 不同频率下的加热效果对比

3.2 实验2:轴高度和矩形感应线圈参数关系实验

由实验1可知,矩形感应线圈的加热效果明显优于圆形感应线圈的加热效果。设计实验2,选用直径为40 mm的轴作为研究对象进行仿真模拟。在对轴类零件进行感应线圈加热处理时,感应线圈的高度、匝数、间距对加热效果都有影响。实验2的目的是分析这3种因素对轴类的影响,确定不同高度轴对应感应线圈3种参数的值。

实验2以长度为150 mm、135 mm、120 mm、105 mm、90 mm、60 mm的轴作为分析对象,感应线圈高度参数为20 mm、17 mm、14 mm、11 mm、8 mm,对每一个高度的轴进行不同高度线圈、间距、匝数进行仿真模拟,研究不同高度的轴与感应线圈的高度、匝数、间距的关系。首先,分析电流大小,选出合适的电流,然后对150 mm轴、20 mm高度的感应线圈进行分析,分析出匝数和间距的合适范围,然后按照同样的方法对其他高度的轴和感应线圈高度进行分析。同样选择最低温度达到850 ℃时的温差和加热时间作为评判标准。温度升高,奥氏体颗粒变大。温差较大时,零件表面强度相差较大。因此,温差大小为主要评判标准。当温差大小相近时,加热时间作为次要评判标准。

由于单位截面面积电流为30~60 A·mm-2时加热效果较好,对直径为40 mm的轴进行加热时,取电流为3 600 A,单位面积电流为60 A·mm-2,高为20 mm,宽为7.4 mm,厚度为1.2 mm的感应线圈作为设计基础,对高度不同的感应线圈进行仿真模拟。此外,电流频率为8.4 kHz。设计感应线圈时,以感应线圈高度的中点作为螺旋线的起始点,以螺旋线的高度为感应线圈的总高度。

为了选出适宜的电流值,对150 mm的轴进行分析。线圈高度为20 mm、线圈匝数为5匝、间距为10 mm时,电流参数分别为800 A、1 600 A、2 600 A、3 600 A时进行分析,选出合适的电流,分析结果如图7所示。

图7 电流对加热效果的影响

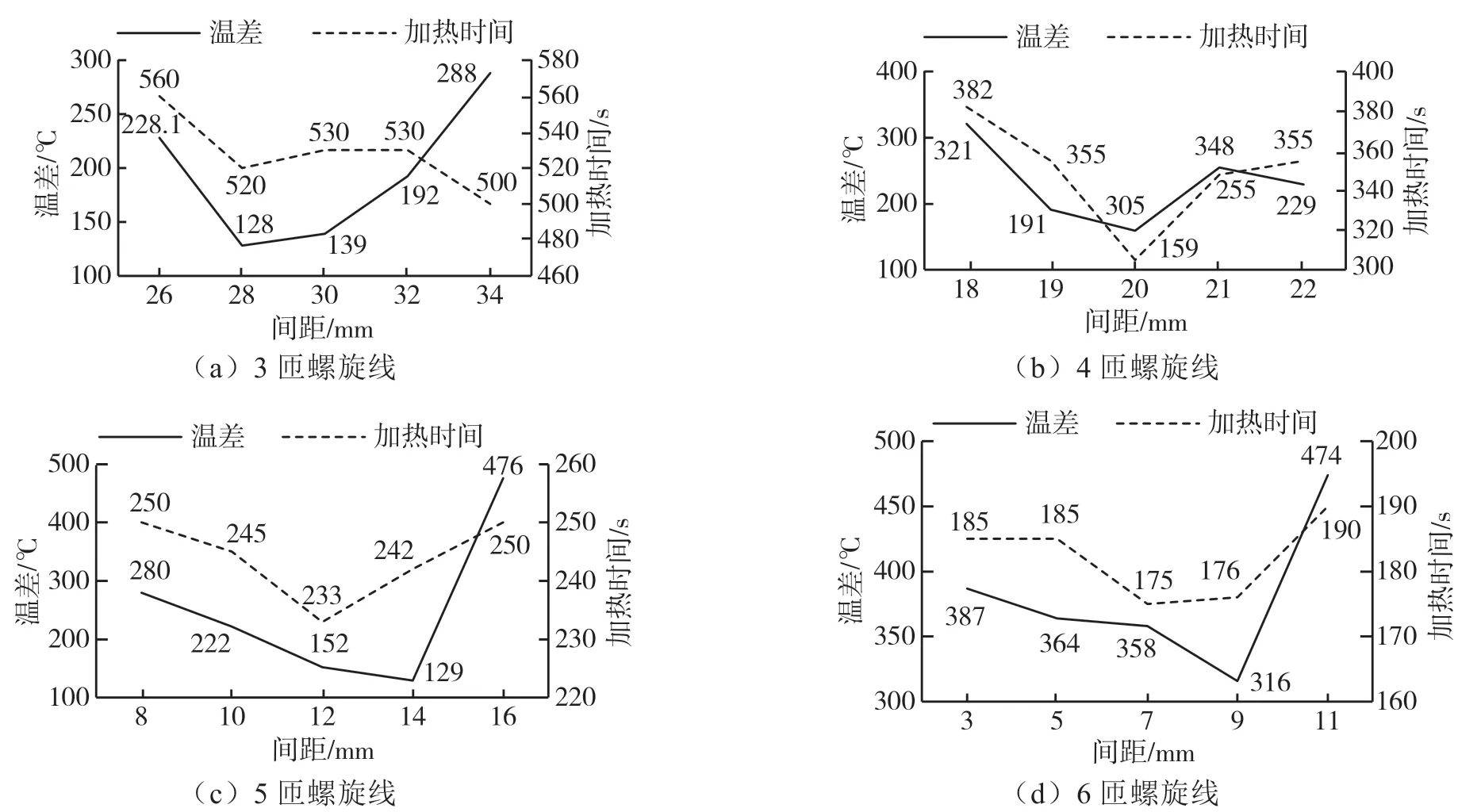

由分析结果可知,电流为1 600 A时,感应线圈具有较好的加热性能,因此设计时选择电流为1 600 A作为激励电流。对150 mm高度的轴进行分析,通过对高度为20 mm的感应线圈不同匝数不同间距进行仿真模拟,取感应线圈匝数分别为3匝、4匝、5匝、6匝,感应线圈总高度为150 mm时,匝数对应的间距增长2 mm的5个间距作为分析对象,分析感应线圈匝数及其间距对同一轴类的影响,结果如图8所示。

图8 20 mm感应线圈的加热温差和加热时间对比图

由图8可知,感应线圈整体高度分别在3匝高度144 mm、4匝高度160 mm、5匝高度170 mm、6匝高度174 mm时达到最大值。感应线圈为5匝、间距为14 mm时,感应线圈的加热性能较好。感应线圈的总高度基本大于轴高度时,感应线圈的加热效果较好。感应线圈间距越小,感应线圈的温度越集中,温差也就越大。感应线圈间距增大时,由于最高温度会在轴的两端聚集,同样会使轴类零件的温差增大。

根据实验得出的规律,对高度为150 mm的轴、不同高度感应线圈的匝数、感应线圈的间距进行分析,由图8中4匝感应线圈加热效果可知,感应线圈间距相差1 mm时,感应线圈的加热效果相差较大。感应线圈总高度在大于150 mm时,感应线圈具有较好的加热性能,所以分析时感应线圈的间距以感应线圈总高度与轴类高度相同时的间距作为起始间距,然后间距增加1 mm取5个间距对其进行分析,得到不同高度感应线圈具有较好加热效果的匝数和间距变化的分析图,如图9所示。

图9 各个高度的感应线圈的加热性能

分析结果同样可以验证感应线圈间距越小,感应线圈的温度越集中,感应线圈的温差越大。感应线圈间距较大时,感应线圈的温度在轴两端集中,轴类零件温差越大。可见,只有合适的匝数和间距,才能获得较好的加热效果。

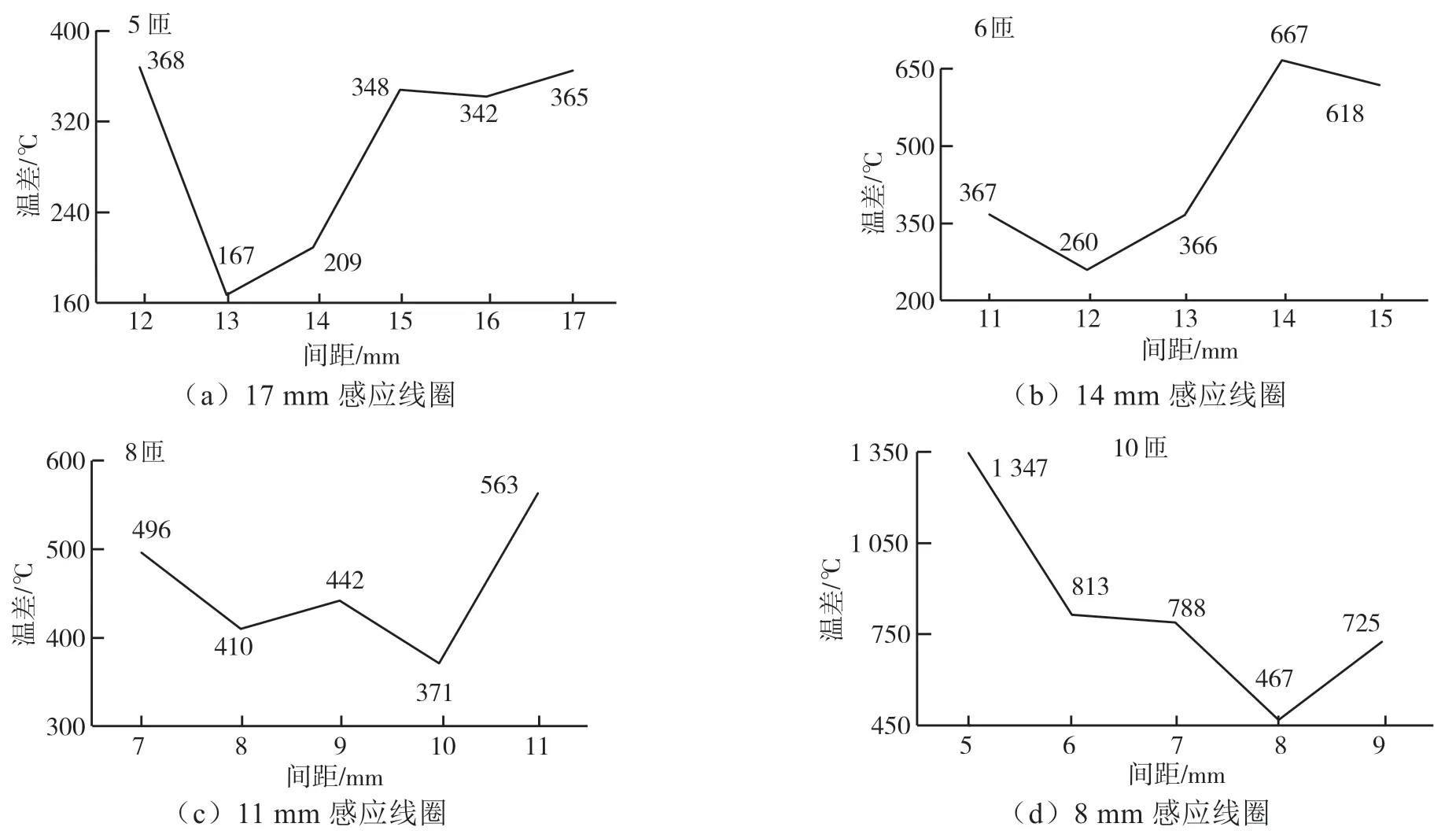

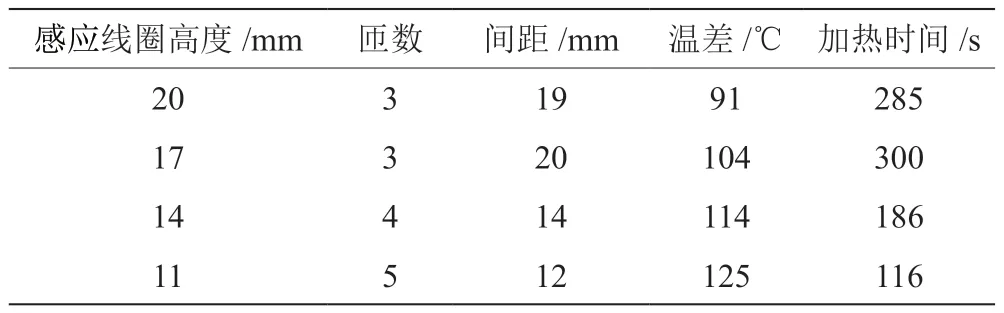

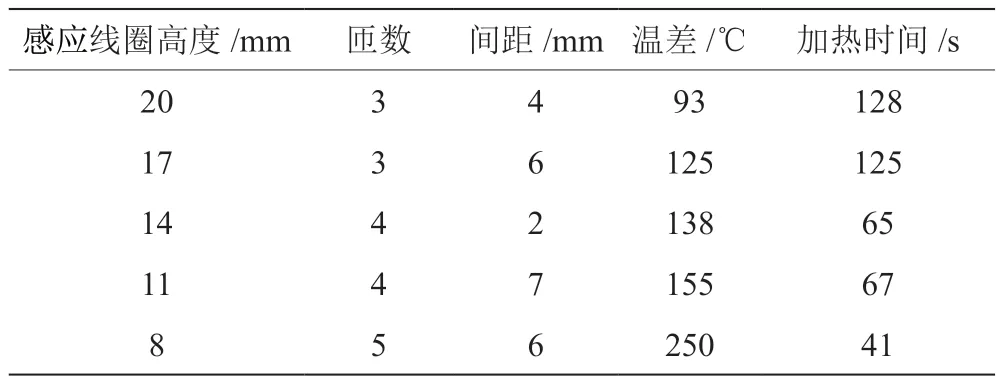

通过同样的方法对135 mm、120 mm、105 mm、90 mm、60 mm的轴不同高度、匝数、间距的感应线圈进行分析,得到各个高度感应线圈具有较好加热效果的感应线圈的匝数和感应线圈间距,如表2~表6所示。

表2 135 mm轴分析结果

表3 120 mm轴分析结果

表4 105 mm轴分析结果

表5 90 mm轴分析结果

表6 60 mm轴分析结果

由表 2~表 6可知,轴的长度越长、感应线圈的高度越高,加热性能越好。在轴的高度为90 mm时,感应线圈高度为20 mm、17 mm、14 mm的感应线圈的加热效果相近,其中20 mm轴的加热效果最好。轴高度为60 mm、感应线圈高度为20 mm时,感应线圈的加热效果明显较好。分析可知,在轴类零件较短时,感应线圈高度为20 mm的线圈具有较好的加热性能。在对150 mm到105 mm轴进行分析时,能够看到明显的轴类高度与感应线圈高度的对应关系。在高度90 mm以下时,感应线圈高度为20 mm的线圈具有更好的加热性能。

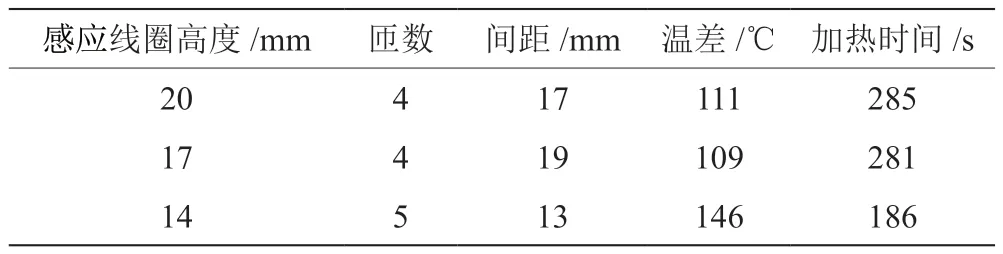

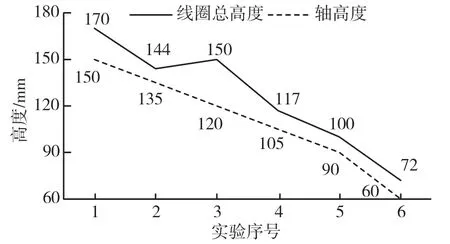

3.3 实验3:不同高度轴与感应线圈尺寸的规律分析

通过实验1可知矩形感应线圈的加热性能明显优于圆形感应线圈。通过实验2对矩形感应线圈的高度和间距进行分析,可以得出轴类高度与感应线圈总高度对比,如图10所示。由图10可知,只有当感应线圈的总高度大于轴类零件的高度时,轴类零件的加热效果才会较好。

图10 感应线圈总高度与轴高度对比

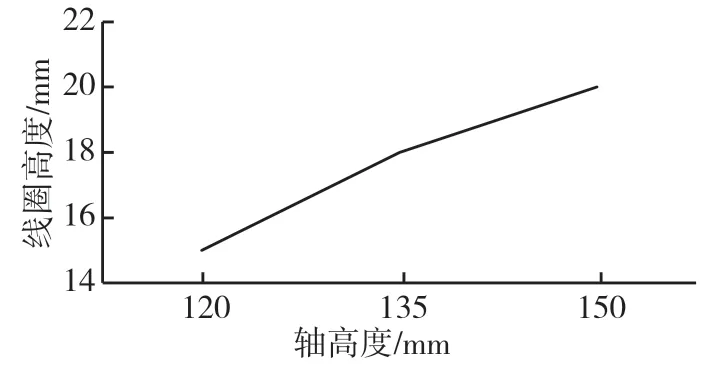

分析实验2的实验结果可知,随着轴类高度的降低,单匝感应线圈的高度下降,但是在轴类高度小于特定值时,20 mm高的感应线圈的加热性能普遍较好。对高度150 mm到90 mm的轴进行分析:在轴类高度为150 mm时,感应线圈高度为20 mm时加热性能较好;在高度为135 mm时,17 mm感应线圈加热性能较好,但20 mm感应线圈加热性能相差无几。在轴类高度为120 mm时,14 mm高度的感应线圈加热性能较好,17 mm感应线圈与其相差较小。可以看出,随着轴类高度的减小,感应线圈的高度也减小。因此,对轴类高度与感应线圈高度进行模拟可以得到图11,即不同高度的轴类零件对应的感应线圈高度的值。

图11 轴与感应线圈高度对应关系

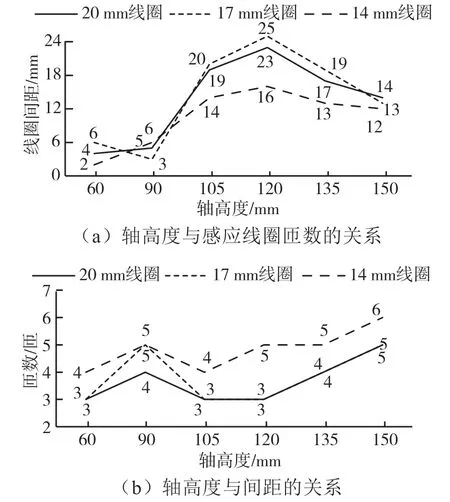

在3种感应线圈高度的对比中,感应线圈的匝数和间距变化有明显趋势,如图12所示。可以看出,轴的高度从150 mm到60 mm变化的过程中,从120 mm到90 mm处感应线圈的匝数应该按照趋势减小,但是此时3种感应线圈的匝数却是先不变后增大,也正是从105 mm高度开始,20 mm高的感应线圈加热性能开始变好,从此处开始感应线圈的间距变化趋势由增长变为减小。

图12 轴高度与感应线圈匝数和间距的关系

4 结论

运用有限元软件ANSYS建立轴类零件的感应加热有限元模型,分析更适用于3D打印的感应线圈截面模型,探究不同高度的轴与感应线圈高度、匝数、间距的关系,主要结论如下:

(1)在设计感应线圈时,矩形感应线圈相比于圆形感应线圈具有更好的加热性能,是更适用于3D打印的感应线圈;

(2)并不是感应线圈的匝数越多感应线圈的加热性能越好,感应线圈的间距也不是越小越好,只有当感应线圈的总高度大于轴的高度时,感应线圈的匝数、间距才具有较好值;

(3)从实验分析可以看出,当轴类长度小于105 mm时,高度为20 mm的感应线圈加热性能更好,但是当轴的高度在105~150 mm时,感应线圈高度会随着轴的高度变大,类似于线性变化的趋势,所以在设计40 mm的轴时可以直接根据图10选用感应线圈高度,可以从图12分析得到合适的感应线圈匝数和间距。