基于UG NX的复杂模具二次开粗数控编程设计的研究

梁志刚 何忠礼 宋翔宇 庞博维 关春喜

(广州新华学院,广州 510520)

UG NX软件(简称NX软件)是当前功能全面、技术领先的交互式计算机辅助设计/计算机辅助制造(Computer Aided Design/Computer Aided Manufacturing,CAD/CAM)软件系统,可以轻松实现各种复杂模具的建模和自动化加工。它不仅可以提高模具的精度,还可以大大提高生产效率[1]。相关数据显示,复杂模具的铣削加工成本约占整体制造成本的60%[2],而NX软件在复杂模具上的应用效果明显。在确保模具质量的前提下,通过优化铣削加工方案,可以提高复杂模具加工质量,节约生产成本,提高产品竞争力[3]。

1 二次粗加工

在进行复杂模具铣削加工时,多采用分步加工方法,其中第一步是对毛坯工件进行整体开粗。为了提高加工效率,加工人员会选择直径比较大的刀具进行整体开粗。但是,大刀具在提高切削效率的同时会导致粗加工后的模具有很多残料,特别是复杂模具有型面复杂、拐角和凹坑多等特点,进行粗加工后的残料较多。如果这时直接进行精加工,直径较小的精加工刀具会承受巨大的突变载荷,影响刀具的使用寿命,严重时会使刀具直接报废。因此,在精加工前需要进行二次粗加工(也称二次开粗),切除多余的残料,使余量均匀化,减少刀具的突变载荷,保证后续精加工的安全性[4]。

在残料切除过程中会产生大量空刀,因此加工时间较长,容易发生故障。针对这些情况,在NX软件中有3种二次开粗的编程设计方案,分别是“参考刀具”“使用3D的IPW”和“使用基于层的IPW”[5]。在实际工作中,不同的模具需要选择合适的二次开粗编程设计,才能在生产出高质量模具的同时获得较高的生产效率。因此,以复杂模具为例,利用NX软件分别对模具分别进行3种二次开粗数控编程设计,并采用VERICUT软件进行仿真,然后对仿真结果进行分析和比较,总结出3种方案的优缺点,以期获得复杂模具最优的二次开粗数控编程设计方案。

2 零件加工工艺分析

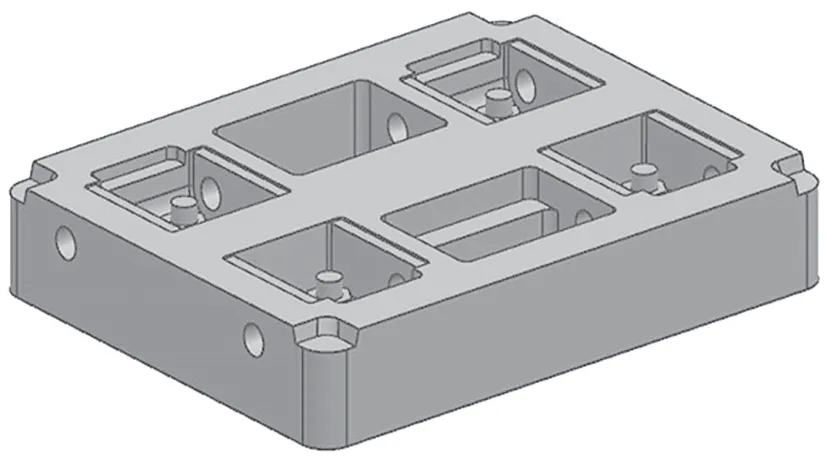

在复杂模具制造的过程中,实现高精度、高效率的铣削加工至关重要,而零件加工工艺对加工精度有直接影响。因此,在开始对模具进行加工编程前,必须根据零件的具体形状和使用要求,选择合适的加工工艺。本实验所选复杂模具的三维模型如图1所示。经过分析测量可知,该模型的尺寸为210 mm×165 mm×35 mm。从图1可以看到,模具零件结构复杂且待加工特征面较多,加工难度较大。在制定切削加工工艺时,为保证加工精度,应遵循先粗后精、先主后次的原则,选择合适的加工刀具。模具开粗加工工艺过程如表1所示。

表1 模具开粗加工工艺过程

图1 模具三维模型

3 复杂模具编程设计

3.1 首次开粗编程设计

为了提高生产效率,在数控机床刚性和刀具强度允许的前提下,首次开粗应尽可能选择大直径刀具、较深的切削深度和较快的进给速度。将机床坐标系设定在毛坯上表面的中心位置进行首次开粗编程设计,并生成刀具轨迹。首次开粗编程详细设计如下。切削方法选择“型腔铣”;切削模式选择“跟随周边”;步距类型选择“刀具平面百分比”,数值设定为“65”;每刀公共深度设定为“恒定”,数值为“0.40 mm”;切削方向为“顺铣”,切削顺序为“深度优先”,刀路方向为“向内”;底面余量和侧面余量一致,均为“0.35 mm”,内外公差为“0.08 mm”;拐角处刀轨形状的光顺选择“所有刀路”,半径为“0.50 mm”,步距限制为“150”;非切削参数设置中封闭区域的进刀和退刀类型为“螺旋”,开放区域则为“线性”,其他设置保持默认值。

3.2 3种二次开粗编程设计

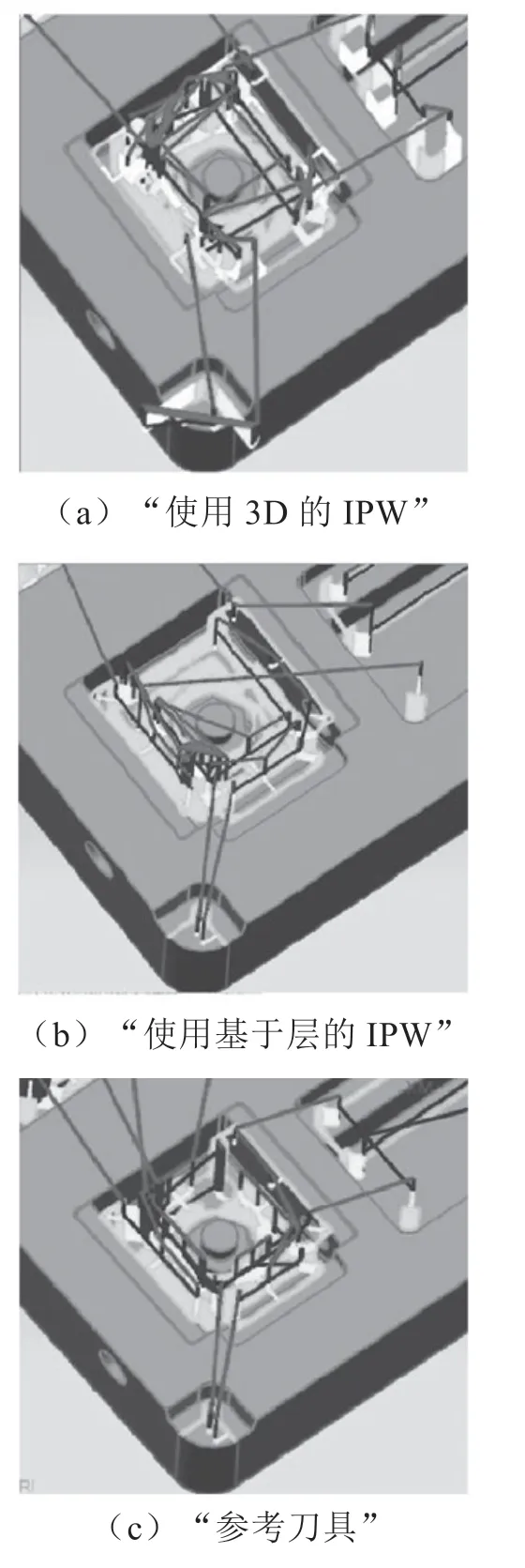

复制首次开粗的刀具轨迹,将刀具替换成小直径刀具平底刀D8,将每刀公共深度修改为“0.25 mm”,将切削参数中的余量修改为“0.40 mm”。空间范围标签页中“处理中的工件”选项设置为“使用3D的IPW”,最后按照表1设置二次开粗的主轴速度和进给率并生成刀具轨迹。保存文件后,二次开粗编程设计的其他设置保持不变,将空间范围标签页中的工件分别设置为“使用基于层的IPW”和“参考刀具”,重新生成二次开粗刀具轨迹,最终可以得到3种二次开粗编程设计的刀具轨迹(局部),如图2所示。

图2 3种二次开粗编程设计的刀具轨迹(局部)

4 结果分析

4.1 不同二次开粗数控编程设计对刀具轨迹的影响

4.1.1 “使用3D的IPW”

工序模型(In Process Workpiece,IPW)是“型腔铣”内的一个切削参数,定义了对毛坯进行粗加工后所剩的余量[6]。“使用3D的IPW”二次开粗方法是根据上一把刀具加工完成后的形状自动生成一个虚拟3D形状进行再次加工。对比图2中的3种刀具轨迹可以明显发现,“使用3D的IPW”的二次开粗刀具轨迹明显比其他两种方法复杂,刀具的进刀、退刀、横越轨迹较多,说明刀具的非切削运动较多,空刀比例较高。另外,该方法计算刀轨的耗时较少,约为30 s,但因与首次开粗工序有关联,如果上一道工序发生变化,当前操作必须重新计算,不便于对刀轨切削参数进行调整。

4.1.2 “使用基于层的IPW”

“使用基于层的IPW”二次开粗方法原理与“使用3D的IPW”类似,但是两者计算刀具轨迹的参考对象不同。“使用基于层的IPW”是2D余量,而“使用3D的IPW”是3D余量。从图2可以看出,“使用基于层的IPW”生成的刀具轨迹比“使用3D”的更加规则和简洁,刀具的辅助运动较少。该方法与首次开粗工序具有关联性,且系统计算刀轨的时间与“使用3D的IPW”相同,均为30 s。

4.1.3 “参考刀具”

由图2可知,“参考刀具”二次开粗方法的刀具轨迹最规则,但是刀具的非切削运动比“使用基于层的IPW”多。系统用指定的参考刀具计算切削后的余量,然后将这些余量作为二次开粗的切削区域,因而刀轨比较规则。这里的参考刀具一般采用首次开粗工序中所用的刀具。“参考刀具”的二次开粗编程设计与“型腔铣”类似,只是它仅限对残料的拐角区域进行加工。但是,该模具的特征面较多,结构复杂,需要加工的区域较多,因此刀轨计算时间较长,达到50 s。

4.2 不同二次开粗数控编程设计对加工余量的影响

利用NX软件对3种二次开粗编程设计得到的刀具轨迹进行3D动态分析,分别得到其残料厚度图(腔体局部),如图3所示。经过比较,“使用3D的IPW”的二次开粗编程设计在陡峭大曲面上的余量分布较为均匀,且螺母及其周边余量接近设定值0.40 mm。可见,“使用3D的IPW”的二次开粗编程设计可以避免后续精加工刀具由于余量的突然变化而增加载荷影响刀具使用寿命,同时可以保证模具最终的表面质量和精度。

图3 3种二次开粗编程设计的残料厚度图

4.3 不同二次开粗数控编程设计对加工时间的影响

VERICUT是一款数控加工仿真软件,能模拟复杂模型的数控加工过程,检测出刀具在实际加工中可能存在的错误,具有真实的三维实体显示效果。它的整个仿真过程包含程序验证、切削过程分析、机床模拟仿真、程序优化和模型输出等[7]。为了研究3种二次开粗编程设计对复杂模具加工时间的影响,实验采用VERICUT软件对模具的切削过程进行模拟仿真。

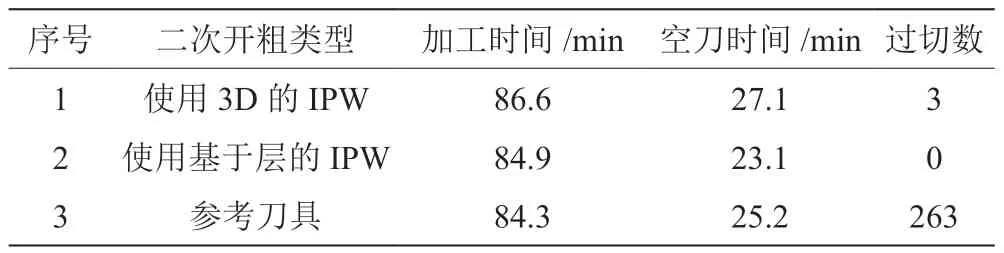

选择FANUC机床作为仿真机床,后处理器选择NX软件自带的MILL 3 AXIS TURBO,分别对3种刀具轨迹进行后处理,可得对应的G代码数控加工程序。在VERICUT软件中构建虚拟加工环境,并对切削过程进行仿真,导出仿真分析报告。根据仿真分析报告,统计获得各自加工时间、空刀时间和过切数等信息,如表2所示。

表2 复杂模具二次开粗仿真结果

由表2可知,“参考刀具”的加工时间最短,“使用3D的IPW”的加工时间最长。这是因为“参考刀具”的二次开粗编程设计仅限于对残料的拐角区域进行切削加工,加工效率较高。而“使用3D的IPW”是根据真实工件的当前状态来加工,会尽可能地切除余量,增加了一定的加工时间。但是,“参考刀具”编程设计产生的过切数较多,达到263个,且均为刀具在快速进给时与工件发生碰撞而产生的。这主要是因为“参考刀具”二次开粗编程设计与首次开粗工序不具备关联性,不会考虑上一步粗加工中的狭窄残料。因此,该方法进行复杂模具的二次开粗切削时不能保证切削加工的安全性。“使用3D的IPW”和“使用基于层的IPW”的过切数都非常少,分别为3和0,说明加工过程中不会发生刀具过载、刀具漏切、加工余量过多等现象,刀路均安全可靠。

5 结语

“使用3D的IPW”二次开粗编程设计会根据上道工序的余量自动生成虚拟3D形状,用以计算刀具轨迹,计算时间较短,生成的刀具轨迹安全可靠,加工余量符合编程预期,但是刀具的非切削运动较多,运动路径较为复杂,加工时间略长。但是,复杂模具一般对切削加工质量要求较高,且安全性必须满足需求,加工效率则为次要考虑。综上所述,在加工时间相差不大的前提下,“使用3D的IPW”二次开粗数控编程设计刀具轨迹计算时间最短,且切削加工过程安全可靠,同时兼顾安全性和加工质量,为最优选择。