环己烷-乙酸共沸体系的分离工艺研究

马 东 强

(中石化石油化工科学研究院有限公司,北京 100083)

针对环己酮的生产,中国石油化工集团有限公司(简称中国石化)原创性地提出了环己烯酯化加氢制备环己酮新工艺,并成功开发出了酯化加氢法生产环己酮新技术[1-2]。目前中国石化正在中石化湖南石油化工有限公司建设全球最大的酯化加氢法环己酮生产线,将于2023年投产。

该技术以苯为原料,通过苯选择加氢反应得到苯-环己烯-环己烷的混合组分,然后通过苯抽提工艺得到环己烯-环己烷组分,环己烯-环己烷组分与乙酸反应得到乙酸环己酯,乙酸环己酯加氢得到环己醇和乙醇,环己醇脱氢后得到环己酮[3-5]。与现有技术相比,该技术具有碳原子利用率高、节能环保、联产高附加值无水乙醇等优势,生产成本大幅降低,是环己酮生产技术的跨越式进步。

该工艺中,环己烯和乙酸的酯化反应采用固定床+反应精馏工艺,固定床反应器中未完全转化的环己烯在反应精馏塔中几乎完全反应生成乙酸环己酯,不参与反应的环己烷从塔顶蒸出。但是由于环己烷和乙酸可以形成共沸物,塔顶组分中除环己烷外,还含有质量分数约16%的乙酸,因此需要解决环己烷和乙酸的分离问题。

1 环己烷-乙酸分离工艺

尽管环己烷和乙酸均为常用有机化合物,但二者的分离技术研究却很少,已见报道的分离方法主要有水萃取法、萃取精馏法和反应精馏法。

1.1 水萃取法

水萃取法是以水为萃取剂从环己烷-乙酸组分中萃取乙酸,从而实现环己烷和乙酸的分离。实验研究表明,乙酸质量分数为8.6%的环己烷-乙酸组分,在水与环己烷-乙酸组分质量比为0.7的条件下,以水为连续相、环己烷-乙酸为分散相进行萃取实验,塔顶环己烷中乙酸含量已检测不到[6]。但是该方法得到的稀乙酸需要进一步通过共沸精馏或普通精馏的方法进行乙酸和水的分离,回流比高、分离难度大,存在能耗偏高的问题。

1.2 萃取精馏法

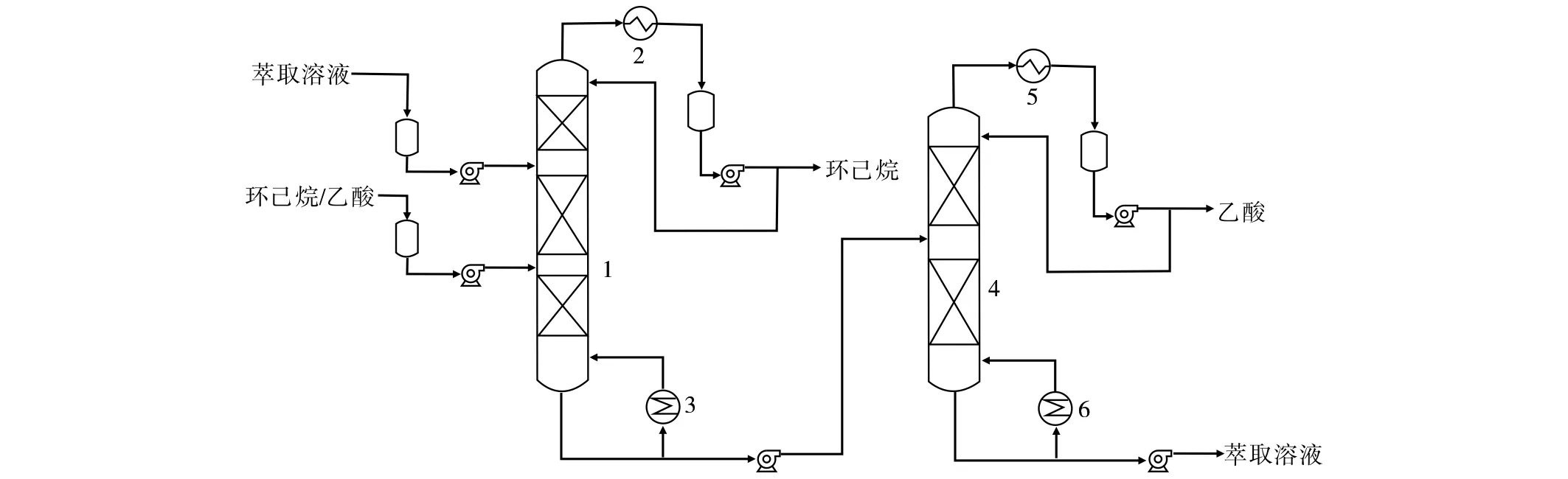

温朗有等[7]发明了一种利用萃取精馏工艺分离环己烷和乙酸的方法,其工艺流程如图1所示。该研究发现一些醇(如环己醇、正己醇)能有效增大环己烷和乙酸的相对挥发度,从而破坏二者共沸物的形成,实现环己烷和乙酸的分离。根据报道,在中试规模下,采用环己醇为溶剂,当环己烷进料中乙酸质量分数为16%时,萃取塔顶环己烷+环己烯纯度为99.5%,乙酸含量48 μg/g,溶剂回收塔顶乙酸纯度为99.8%。萃取精馏工艺解决了环己烷和乙酸的分离问题,产品纯度也符合工艺要求,但是存在一定的问题:(1)工艺流程复杂,除萃取塔、溶剂回收塔外,还需配套溶剂再生系统、退料系统等辅助措施,整体投资较高;(2)环己烷和乙酸均需从塔顶蒸出,能耗相对较高。

图1 萃取精馏法工艺流程Fig.1 Extraction distillation process1—萃取塔;2,5—冷却器;3,6—再沸器;4—溶剂回收塔

1.3 反应精馏法

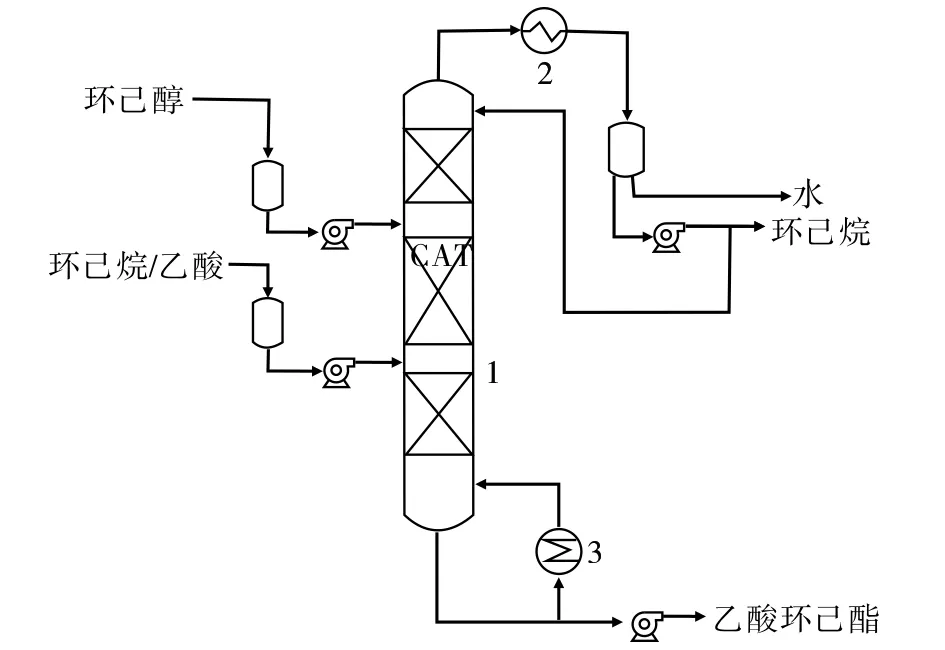

温朗有等[8]发明了一种采用反应精馏分离环己烷-乙酸的方法,反应采用的催化剂为耐高温磺酸型离子交换树脂,其工艺流程如图2所示[8]。该工艺通过乙酸与过量环己醇在反应精馏塔中完全反应生成乙酸环己酯实现与环己烷的分离。从反应结果来看,环己烷进料中乙酸质量分数为16%时,反应精馏塔顶环己烷纯度为99.97%,乙酸含量2 μg/g。

图2 反应精馏法工艺流程Fig.2 Reaction distillation process1—反应精留塔;2—冷却器;3—再沸器

该工艺同样可解决环己烷和乙酸的分离问题,但存在的问题:(1)反应精馏塔需要装填大量催化剂,催化剂本身的费用及塔体增大增加的费用会造成投资大幅增加;(2)生成的乙酸环己酯需要通过酯加氢反应回收环己醇,在增大酯加氢反应系统负荷的同时也会造成氢耗增加。

2 环己烷-乙酸共沸分离工艺

针对环己烷和乙酸的分离问题,对其共沸体系进行了研究。根据溶剂手册中的数据[9],环己烷-乙酸共沸物中乙酸的质量分数为2%。但实验发现,在微正压条件下,酯化反应精馏塔的塔顶流出物中,乙酸的质量分数基本稳定在16%左右,远高于手册数据。夏禹等[10]对环己烷-乙酸缔合体系的气液相平衡数据进行了测定,发现共沸物中乙酸的质量分数为21%左右。对两者之间偏差进行分析,发现其原因是参与酯化反应的乙酸中含有质量分数0.2%左右的水,而水和环己烷之间存在共沸(共沸组成环己烷质量分数为91.6%),说明水的存在可以破坏环己烷-乙酸共沸体系,从而降低环己烷了中的乙酸含量。根据这一发现,若以水为共沸剂进行环己烷和乙酸的分离具有很高的可行性,因此开展了相关的流程模拟及实验研究。

2.1 共沸分离流程模拟

以水为共沸剂,采用Aspen Plus流程模拟软件,模拟研究了两种环己烷-乙酸体系共沸分离工艺:(1)在共沸精馏塔上部引入水,将酯化反应精馏塔顶的环己烷/乙酸组分送入共沸精馏塔中进行环己烷-乙酸体系的分离;(2)在酯化反应精馏塔上部引入水,采用反应精馏-共沸集成工艺进行环己烷-乙酸体系的分离。工艺要求环己烷中乙酸质量分数小于0.1%,乙酸纯度大于99.8%。

共沸精馏工艺流程如图3所示。共沸精馏塔中,精馏段设有2段填料(理论板数为16块),提馏段设有1段填料(理论板数为8块)。环己烷/乙酸组分从共沸精馏塔中部送入塔内,水从精馏段中上部加入,加入量为混合组分中环己烷的20%;塔顶设有环己烷回流,回流比为1,塔顶分出的水相循环回水进料罐。

图3 共沸精馏工艺流程Fig.3 Azeotropic distillation process1—反应精馏塔;2,5—冷却器;3,6—再沸器;4—共沸精馏塔

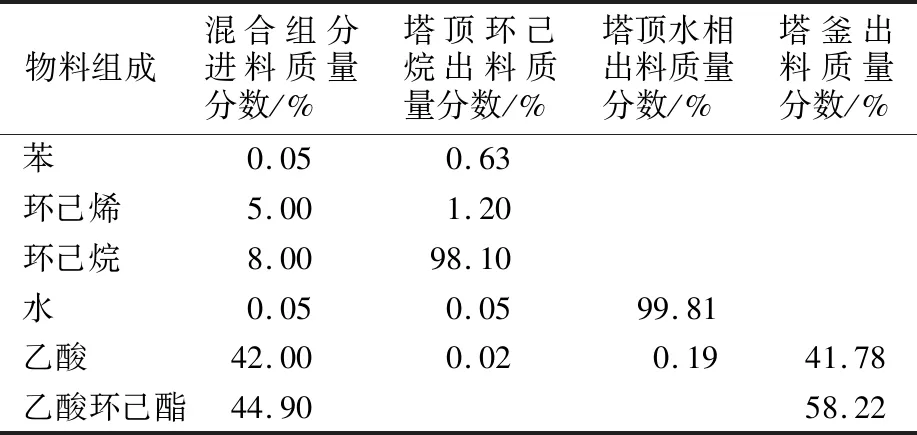

在微正压条件下,对共沸精馏进行模拟及参数优化,得到塔顶温度约为70 ℃,塔釜温度约为120 ℃,其进出物料组成如表1所示。

表1 共沸精馏工艺流程模拟结果Tab.1 Simulation results of azeotropic distillation process

从表1可以看出,在共沸精馏塔上部引入水作共沸剂实现了环己烷和乙酸的有效分离,塔顶环己烷出料中乙酸质量分数约为0.02%,水相出料中乙酸的质量分数为0.15%,塔釜乙酸纯度为99.88%,可以满足工艺要求。

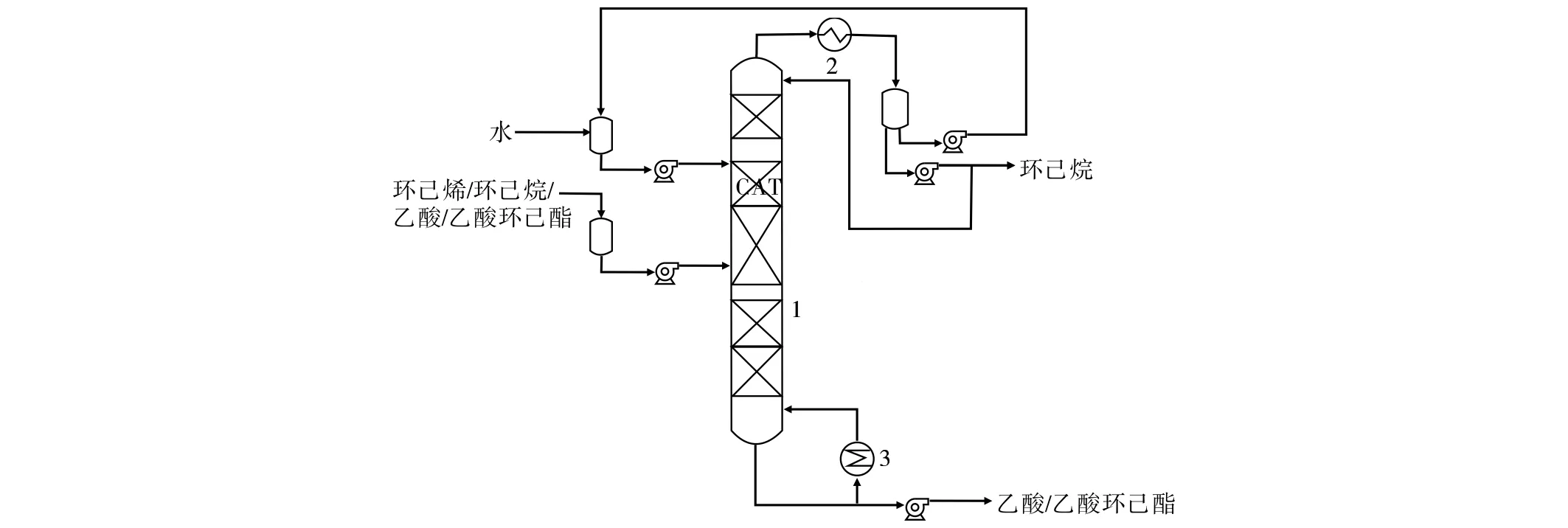

反应精馏-共沸集成工艺流程如图4所示。反应精馏塔进料口以上有1个反应床层和20块理论板,进料口以下有1个反应床层和8块理论板。由环己烯、环己烷、乙酸、乙酸环己酯等组成的混合组分从反应精馏塔中部送入塔内;水从精馏段中上部位置加入,加入量为混合组分中环己烷的20%;塔顶设有环己烷回流,回流比为1,塔顶分出的水相循环回水进料罐。

图4 反应精馏-共沸集成工艺流程Fig.4 Reactive distillation-azeotropic integrated process1—反应精留塔;2—冷却器;3—再沸器

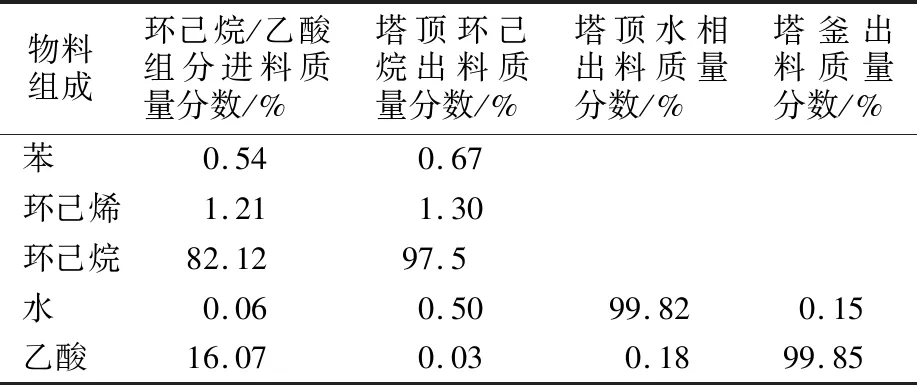

在微正压条件下,对反应精馏塔进行模拟及参数优化,得到塔顶温度约为70 ℃,塔釜温度约为130 ℃,反应精馏塔进出物料组成如表2所示。从表2可以看出,通过向反应精馏塔精馏段上部引入水,有效地打破了环己烷和乙酸的共沸组成,塔顶环己烷出料中乙酸质量分数约为0.02%,塔顶水相出料中乙酸的质量分数为0.2%,可以满足工艺要求。

表2 反应精馏-共沸集成工艺流程模拟结果Tab.2 Simulation results of reactive distillation-azeotropic integrated process

2.2 共沸分离实验

在环己烯酯化连续试验装置上对上述两种工艺方案进行实验验证。

共沸精馏塔直径为50 mm,高度约为5 m,塔的精馏段设有高度0.5 m和2.0 m两段θ网环填料,提馏段设有一段高度为1.5 m的θ网环填料。

反应精馏塔直径为50 mm,高度约为8 m,塔的精馏段设有高度0.5 m和1.0 m两段θ网环填料,提馏段设有一段高度为1.0 m的θ网环填料。θ网环填料每米理论塔板数约为20块。

共沸精馏塔操作条件为:微正压,塔顶温度69.6 ℃,塔釜温度117.7 ℃。实验结果如表3所示。

表3 共沸精馏塔实验结果Tab.3 Experimental results of azeotropic distillation column

从表3可以看出,塔顶环己烷组分出料中乙酸的质量分数为0.03%,水相出料中乙酸的质量分数为0.18%,塔釜乙酸的纯度为99.85%,满足工艺要求。

反应精馏塔操作条件为:微正压,塔顶温度69.2 ℃,塔釜温度127.6 ℃。实验结果如表4所示。

表4 反应精馏塔实验结果Tab.4 Experimental results of reactive distillation column

从表4可以看出,塔顶环己烷组分出料中乙酸的质量分数为0.05%,水相出料中乙酸的质量分数为0.6%,环己烷和乙酸实现了较好的分离。但是由于大量水的引入,导致反应精馏塔中的水分下移至反应段,而反应段采用的催化剂为树脂催化剂,反应段水含量升高会导致环己烯的转化率下降,从而影响反应效果。

通过两种工艺的实验结果可以看出,两种工艺均可实现环己烷和乙酸的分离,但是由于反应精馏-共沸集成工艺中水的加入会造成环己烯转化率下降,因此在工业应用中宜采用共沸精馏工艺。

3 结论

a.针对环己烷-乙酸共沸体系的分离,发现可以利用环己烷与水共沸的特性,打破环己烷和乙酸间的共沸体系,实现环己烷和乙酸的分离。

b.流程模拟和实验结果表明,以水为共沸剂时,采用反应精馏-共沸集成工艺和共沸精馏工艺均可实现环己烷和乙酸的高效分离,满足环己烷中乙酸质量分数小于0.1%、乙酸纯度大于99.8%的工艺要求。

c.由于反应精馏-共沸集成工艺中水的加入会造成环己烯转化率下降,因此工业中宜采用共沸精馏工艺。