高强涤纶工业丝生产中毛丝的产生原因及控制措施

唐兵兵,杨 勇,施玉琦,刘树生

(江苏恒力化纤股份有限公司,江苏 苏州 215226)

高强涤纶工业丝具有强度高、模量大、伸长小、耐热性能好、耐冲击及耐疲劳性能好等优点,广泛应用于安全带、海洋缆绳、消防水带等特殊设备中[1]。随着我国经济的高速发展,涤纶工业丝的需求量逐年增加,但高性能涤纶工业丝的生产对技术软件和设备硬件都有着极高的要求[2]。

因熔体质量、纺丝温度、拉伸工艺、上油方式等工艺条件的影响,涤纶工业丝生产中容易产生毛丝[3]。毛丝是指丝条受伤呈毛绒现象或因单丝断裂丝头凸出于复丝表面,通常是检验丝筒的表面,以每个丝筒累计毛丝根数进行表征。圈丝(单丝未断裂)也是毛丝的一种类型,是指露于丝筒表面成弧状的单根丝、且长度大于2 mm的丝条,检验时也计入毛丝根数[4]。产品出现毛丝直接影响其后道加工工序,断头增加,形成疵点,严重影响用户使用。因此,解决毛丝问题是提高涤纶工业丝产品质量的关键。

目前,国内对涤纶民用丝生产中毛丝的形成原因研究较多,这为涤纶工业丝生产中毛丝产生的原因分析和控制措施提供了借鉴。黄凯等[5]在涤纶工业丝生产中使用拉伸点定位器使拉伸过程更为顺利,降低了由于快速拉伸对纤维造成的毛丝、断头等损伤。李惊涛[6]提出从上油方式、拉伸辊排布、网络器压力等方面进行控制,可以减少涤纶工业丝生产中毛丝的形成。曹剑[7]分析了涤纶工业丝生产中毛丝的形成原因,提出及时更换组件及导丝器等可以有效减少毛丝的产生。李晓东[8]研究了纺丝温度、螺杆温度、组件过滤精度和冷却风等对毛丝产生的影响,适当提高纺丝温度,控制纺丝速度在3 200 m/min以内,并适当提高纺丝组件的过滤精度,可以有效减少毛丝的产生。

涤纶工业丝由于应用在特殊领域,毛丝过多不仅影响其断裂强度,还对后道加工产生影响,通常要求产品断裂强度大于8.40 cN/dtex,毛丝降等率小于等于2.0%。作者以特性黏数1.100~1.150 dL/g的高黏聚酯切片为原料,生产3 300 dtex/384 f高强涤纶工业丝,从工艺和设备两方面分析了生产中毛丝产生的原因,并提出了控制措施。

1 试验

1.1 原料

高黏聚酯切片:特性黏数1.100~1.150 dL/g,熔点(261.0±2.0)℃,端羧基含量(13.0±3.0)mol/t,二甘醇质量分数(0.92±0.10)%,江苏恒力化纤股份有限公司生产;涤纶工业丝油剂:日本竹本公司生产。

1.2 主要设备及仪器

纺丝及卷绕设备:包括纺丝箱体、冷却风箱、ATi-412HR/4型卷绕机,日本TMT公司制;HL-IND-001型全自动外检系统:东华大学制;SF-1型微量水分测定仪:常州八方力士纺织仪器有限公司制。

1.3 高强涤纶工业丝的生产

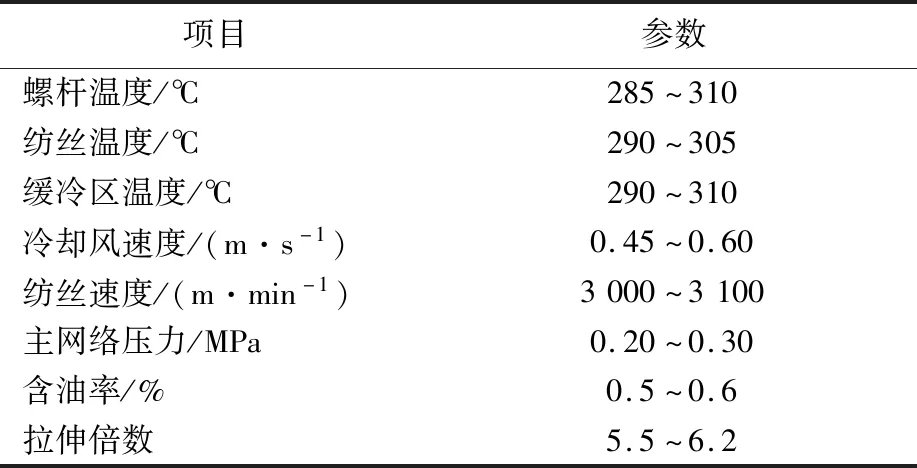

以特性黏数1.100~1.150 dL/g的高黏聚酯切片为原料,通过螺杆挤压熔融、五辊热拉伸生产3 300 dtex/384 f高强涤纶工业丝,生产工艺流程见图1,纺丝工艺参数见表1。

表1 纺丝工艺参数Tab.1 Spinning process parameters

图1 高强涤纶工业丝生产工艺流程Fig.1 Flow chart of high-strength polyester industrial yarn

1.4 分析与测试

特性黏数:按照GB/T 14190—2017《纤维级聚酯切片(PET)试验方法》,采用乌氏黏度计测定。

含水率:按照GB/T 14190—2017《纤维级聚酯切片(PET)试验方法》,采用SF-1型微量水分测定仪测定。

毛丝降等率:按照GB/T 16604—2017《涤纶工业丝》外观要求进行判定,统计一段时间内的毛丝降等丝饼数量和满卷丝饼数量,毛丝降等丝饼数量占满卷丝饼数量的百分数为毛丝降等率。

2 结果与讨论

2.1 原料对毛丝的影响

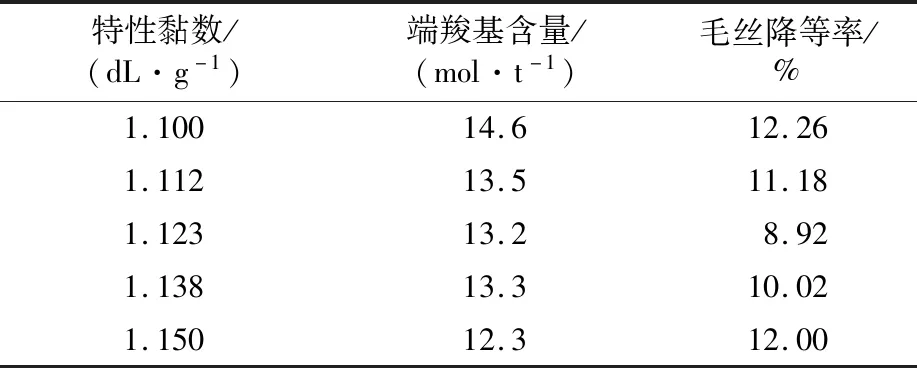

2.1.1 聚酯切片特性黏数对毛丝的影响

聚酯切片特性黏数较低,熔体黏度低,拉伸时容易出现单丝拉断,产生毛丝甚至断头;聚酯切片特性黏数过大,熔体黏度高,流动性变差,熔体在出喷丝板时膨化率较大,容易产生注头丝,断头率增加。由表2可知:在其他工艺条件一定时,当聚酯切片特性黏数为1.100 dL/g时,毛丝降等率为12.26%;聚酯切片特性黏数提高到1.123 dL/g时,毛丝降等率降低至8.92%,毛丝现象有所改善;继续提高聚酯切片黏数至1.138~1.150 dL/g时,毛丝降等率反而升高至12.0%。因此,涤纶工业丝生产中聚酯切片特性黏数控制在1.120~1.130 dL/g较为合适。聚酯切片特性黏数提高后,相应地需要提高螺杆纺丝温度,使熔体流动性变好,提高可纺性。实际生产中,需要保证聚酯切片质量的稳定性,选择合适的纺丝温度。

表2 聚酯切片特性黏数对毛丝降等率的影响Tab.2 Effect of intrinsic viscosity of polyester chip on broken filament rate

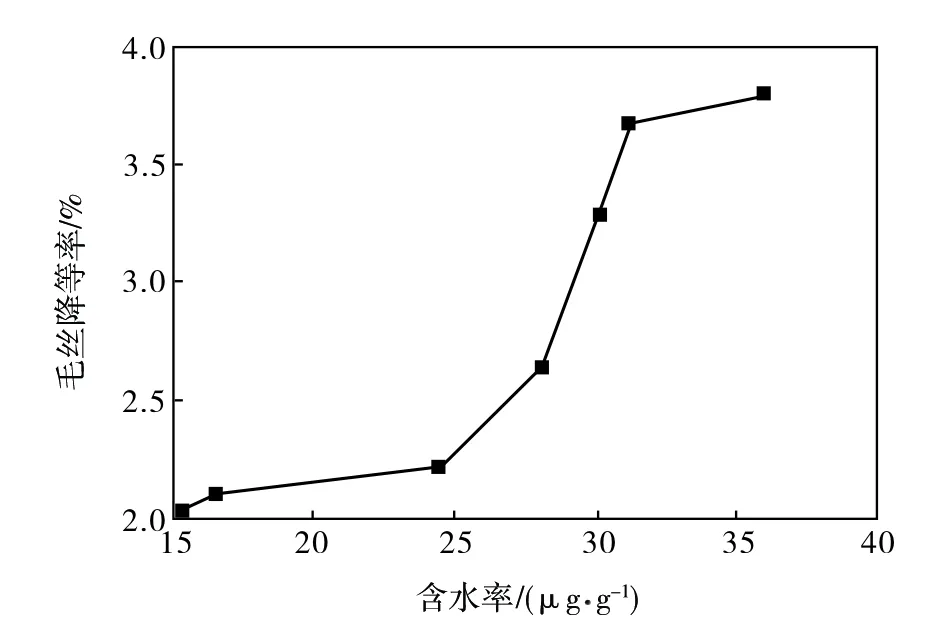

2.1.2 聚酯切片含水率对毛丝的影响

聚酯分子链中含有大量的酯键和端羧基,高温环境下受到水分子和端羧基的影响,聚酯分子很容易发生逆反应,导致分子链断裂,纤维经热辊拉伸时单丝易拉断,产生毛丝。从图2可以看出:在其他工艺条件一定时,聚酯切片含水率小于25 μg/g时,毛丝降等率在2.00%~2.20%;当含水率超过25 μg/g时,毛丝降等率迅速上升,含水率为30 μg/g时毛丝降等率达到3.29%,且断头增多,可纺性变差。因此,在生产过程中应控制聚酯切片含水率小于25 μg/g。

图2 聚酯切片含水率与毛丝降等率的关系Fig.2 Relationship between moisture content of polyester chip and broken filament rate

2.2 组件结构对毛丝的影响

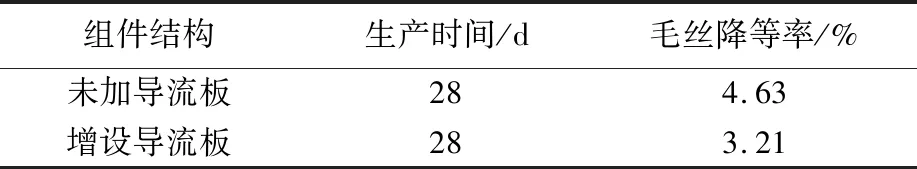

该生产装置配套纺丝组件由原设备供应商提供,其结构主要包括壳体、紧固环、上盖、压盖、分配板、喷丝板等。在压盖与分配板之间有上下两层滤网,起到过滤作用;分配板与喷丝板之间放置单层网片;熔体进入纺丝组件,通过上盖、压盖进入分配板,从孔深65 mm、直径2.5 mm的分配板孔道流出后经过单层网片迅速分配到直径为190~200 mm的喷丝板上。分配板孔道长径比大,熔体在孔道中存储的能量不能及时释放,熔体无法均匀分配到喷丝板板面上,从而导致喷丝板出丝不匀,毛丝、断头增加[9]。为了改善熔体的流动性,在分配板下方增设导流板,导流板上下设有一定的角度,使经过分配板孔道的熔体存储的能量能够充分释放,同时也对熔体起到再混合重新分配的作用。从表3可知,在其他工艺条件一定时,通过使用增设导流板后的组件,在考察生产周期28 d内,生产的涤纶工业丝毛丝降等率下降明显,未加导流板时毛丝降等率为4.63%,增设导流板后毛丝降等率为3.21%,毛丝降等率明显降低。

表3 组件结构对毛丝降等率的影响Tab.3 Effect of spin pack structure on broken filament rate

2.3 无风区多孔板对毛丝的影响

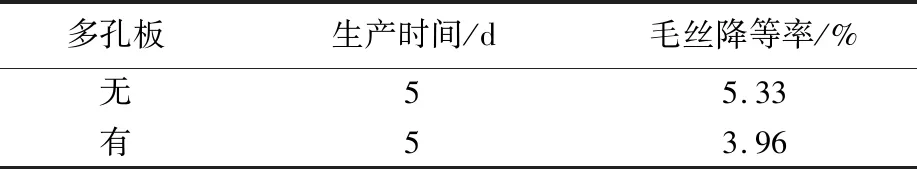

涤纶工业丝单丝线密度较大,丝条内部热量不容易传导至表面,纤维出喷丝板冷却时容易产生“皮芯”结构,不利于纤维的进一步拉伸和热定型,因此,在生产涤纶工业丝时使用缓冷区、无风区、侧吹风冷却区等多级冷却结构,从而减少丝条“皮芯”结构的产生,使单根丝束冷却更加均匀,最大限度降低初生纤维的取向和结晶,以利于拉伸倍数的提高,从而获得高强力、高质量的纤维[10]。为了进一步改善冷却效果,在缓冷区与无风区之间增设多孔板,增设多孔板主要有以下作用:(1)避免纺丝成型过程中紊流的产生,降低黏丝、并丝发生的可能性,以减少毛丝;(2)降低初生纤维之间取向、结晶不同引起的内应力差异,进而降低由此引起的拉伸不均匀程度;(3)可有效减少黏附在喷丝板表面的单体和低聚物,提高熔体剥离喷丝板能力,减少熔体黏附在喷丝板表面形成断丝的可能性。从表4可知,在其他工艺条件一定时,与未增加多孔板相比,使用多孔板后毛丝降等率明显降低,在考察生产周期5 d内,毛丝降等率从5.33%降至3.96%。因此,在涤纶工业丝的生产中,为了减少毛丝的产生,可在缓冷区与无风区之间增设多孔板。

表4 多孔板对毛丝降等率的影响Tab.4 Effect of perforated plate on broken filament rate

2.4 油剂及上油方式对毛丝的影响

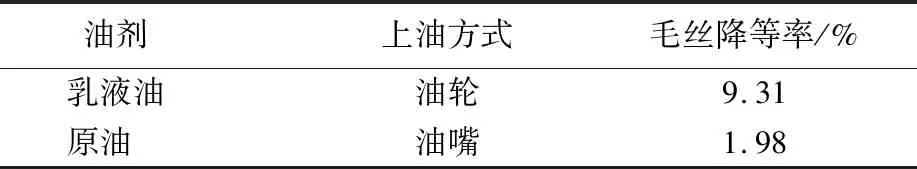

涤纶工业丝油剂应具备以下条件[11-13]:(1)良好的匀附性,易于在纤维表面吸附并迅速铺展开;(2)优良的平滑性,使纤维易于拉伸,减少毛丝、断头;(3)优良的抱合性,使丝束集束性好。原油具有较高的表面张力,在丝条表面形成的油膜不易破损,从而降低丝条与金属表面、丝条与丝条的动摩擦系数,单丝不易被拉断。乳液油中含有大量的水分,丝束经过高温热辊时,水分蒸发导致油剂中不同组分发生共蒸发现象,油膜容易破裂,同时由于水分的蒸发,丝束抖动加剧,丝与丝之间碰撞增加,更容易产生毛丝。从表5可知,使用乳液油、油轮上油方式时毛丝降等率为9.31%,而使用原油、油嘴上油方式时毛丝降等率为1.98%,毛丝降等率大幅度降低。因此,在涤纶工业丝的生产中,选择使用原油、油嘴上油方式可有效减少毛丝的产生。

表5 油剂及上油方式对毛丝降等率的影响Tab.5 Effect of spinning finish and oiling method on broken filament rate

2.5 第二热辊温度对毛丝的影响

涤纶工业丝生产中采用五辊热拉伸定型工艺,其中第二热辊的作用是将丝束加热到玻璃化转变温度以上,以便于在第三热辊开始拉伸。第二热辊温度太低,丝束在离开第二热辊时未能充分预热,拉伸时会出现“冷拉伸”,导致单丝拉伸不匀,出现弱丝,后续拉伸时会被拉断出现毛丝;第二热辊温度过高,丝束在第二热辊上过热,会导致拉伸点前移,丝束在第二热辊上出现部分拉伸,离开第二热辊后受到第三热辊的高倍拉伸时就会导致拉伸不匀的发生。因此,选择合适的第二热辊温度对丝束的拉伸很重要。从表6可知:随着第二热辊温度的升高,毛丝降等率呈现先降低后增加的趋势;第二热辊温度为85 ℃时,毛丝降等率为3.51%;当第二热辊温度升高至91 ℃时,毛丝降等率最低,为2.22%;继续升高第二热辊温度,毛丝反而增加,第二热辊温度为97 ℃时,毛丝降等率为3.10%。因此,在涤纶工业丝的生产中,应合理选择第二热辊温度,控制第二热辊温度在91 ℃左右,毛丝较少。

表6 第二热辊温度对毛丝降等率的影响Tab.6 Effect of second hot roller temperature on broken filament rate

3 结论

a.在高强涤纶工业丝生产中,控制高黏聚酯切片特性黏数在1.120~1.130 dL/g,含水率小于25 μg/g,有利于降低毛丝降等率。

b.高强涤纶工业丝生产中,在纺丝组件分配板下方增加导流板,在缓冷区与无风区之间增设多孔板,均可减少毛丝的产生,降低毛丝降等率。

c.高强涤纶工业丝生产中,采用原油、油嘴上油,控制第二热辊温度为91 ℃左右,毛丝较少,毛丝降等率大幅度降低。