“厌氧”+“多级A/O”工艺处理己内酰胺生产废水

郭忠云, 张向阳, 郑 勇

(1.山东城市建设职业学院, 山东 济南 250103; 2.山东建筑大学, 山东 济南 250101;3.上海明诺环境科技有限公司, 上海 200043)

0 引言

氨肟化法属于己内酰胺常用的制备方法之一,该法原材料种类多,装置与反应过程复杂[1],采用的原材料主要包括环己酮、硫酸羟胺、苯、液氨、双氧水、氢气等,生产装置主要包括氨肟化废水装置、己内酰胺精制装置、双氧水制备装置、硫铵装置、环己酮装置、焚烧装置等。 以上生产装置产污环节较多,产生的废水成分复杂、有机物和氨氮浓度高、可生化性差、生物毒性大、水质水量波动频繁,处理难度大,环境风险高[2]。 某化工厂拥有一条年产30 万t 己内酰胺的生产线,所排废水采用“厌氧+ 多级A/O(缺氧/好氧)”组合工艺进行处理,系统运行2 年多出水一直稳定达标排放。 分析研究该工艺对同类化工厂有一定借鉴意义。

1 工程概况

1.1 污水量

己内酰胺生产过程(主要包括氨肟化、双氧水、硫铵、环己酮等工段)属于化工反应过程,多个完全不同工段在完全不同物料之间进行反应, 各生产车间产生的废水中一部分为间歇排水, 水量变化具有较大的波动性。 己内酰胺重排精制工艺包括环己酮肟重排、己内酰胺萃取、离子交换、加氢、蒸发与精馏及杂质萃取等多道工序。 对各车间正常生产情况下产生的废水进行统计,氨肟化装置汽提、双氧水装置硫铵装置、焚烧装置分别连续排污80 ,110,40 m3/h,离子交换工序每1~2 个月排1 次污水,排污量为1000 m3,持续时间为8 h,另各工序还有多处间歇排放污水。综合考虑各工艺装置间断排放的生产污水、罐区及装置区的冲洗水及厂区部分初期雨水峰值水量等,污水处理工程规模按350 m3/h 设计。

1.2 废水水质

氨肟化法生产己内酰胺的工艺复杂、工段多,产生的废水中含有大量偶氮、杂环、苯环及过氧化物等(主要包括甲苯、叔丁醇、环己酮、环己醇、氨氮、氨氮重芳烃、磷酸三辛酯、蒽醌及降解物、磷酸、甲醇、2-甲基环己基醋酸酯、双氧水、硫酸铵、硝酸、氢氧化钠等)。以上物质可分为:①生物难降解物质(主要为多环类有机物);②生物易降解物质(以己内酰胺、环己酮为主体的可溶性有机物);③油类物质(包括乳化油、溶剂型轻油及其他轻组分等);④氨氮类(包括有机氮、挥发氨及铵盐等)。

己内酰胺生产原料及生产工艺特性均较复杂,生产废水中有机物浓度高、 可生化性差、 水质波动大,CODCr,NH3-N 和TN 平均质量浓度分别为3 000~6 000,300~500,500~1 000 mg/L。尤其是氨肟化废水和离子交换废水中含有大量偶氮、杂环、多环类有机物,以上两种水中ρ(BOD5)/ρ(COD)正常小于0.1,说明可生化性极差。 另在生产过程中还包括蒸发、焚烧等过程,废水水质还随原料的变化而产生较大的波动。综合考虑废水水质特征、处理要求及技术经济的可行性, 在对不同车间废水分类收集和预处理的基础上,采用“厌氧”+ “多级A/O”主体工艺对己内酰胺生产废水进行处理。

1.3 出水水质标准

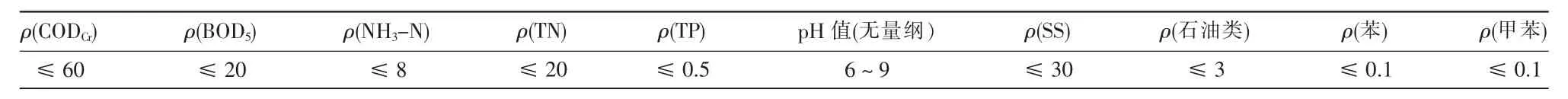

按照当地生态环境部门相关要求, 处理出水水质分别执行DB 37/3416.4—2018 《山东省海河流域水污染物综合排放标准》二级标准[3]和GB 31571—2015《石油化学工业污染物排放标准》[4]。主要出水指标标准见表1。

表1 主要出水水质标准 mg·L-1

1.4 工艺流程

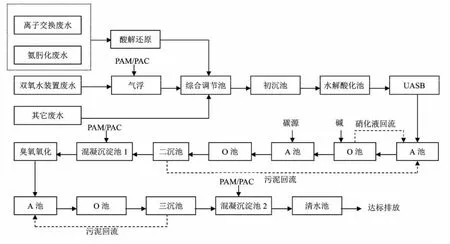

“厌氧”+“多级A/O”工艺流程见图1。

图1 “厌氧”+ “多级A/O”工艺流程

由图1 可以看出,首先对离子交换废水、氨肟化废水和双氧水废水进行预处理, 同时采用综合调节池调节综合废水水质和水量。 处理工艺以提升废水可生化性为主要突破口, 在不同阶段分别采用酸解还原、水解酸化及臭氧氧化等工艺,可有效改善废水可生化性、降低废水毒性,便于后续生物处理。

采用水解酸化池和升流式厌氧污泥池(UASB)进行两级厌氧处理(去除部分有机物和提高调节池出水的可生化性),UASB 出水后依次进入一级A/O系统、混凝沉淀系统1、臭氧氧化系统、二级A/O 系统和混凝沉淀系统2 等,进一步去除水中污染物。其中,臭氧氧化目的在于强化去除难降解有机物,提升废水的可生化性,多级A/O 及混凝沉淀等处理单元则主要去除N,P 及悬浮物, 并进一步降低有机物浓度,生产废水经上述处理后可实现达标排放。

2 工艺设计

2.1 预处理系统

(1)氨肟化废水与离子交换废水预处理

氨肟化废水中含有大量偶氮、 杂环类难生化降解有机物,可生化性极差,进行预处理目的:①降低废水中有机物浓度;②提升可生化性,确保后续生化系统的正常运行。目前,己内酰胺行业肟化废水预处理方法主要包括“铁碳微电解”+“芬顿”法和酸解还原法[5]。酸解还原法主要用于分解难降解的多环类及偶氮类有机物,可有效提升废水的可生化性,与“铁碳微电解”+“芬顿”法相比,该法虽对CODCr去除率稍低,但对可生化性提升效果明显。

该系统采用酸解还原法对氨肟化废水和离子交换废水进行预处理后分别进入各自调节池调节水量与水质后再进入调酸池(投加质量浓度为500 mg/L的浓硫酸将废水pH 值调整至3, 再进入酸解反应池)。废水中一部分有机物和有毒物质在酸解反应池中得以降解,同时显著提高废水的可生化性。检测结果表明,经酸解还原过程后废水中ρ(BOD5)/ρ(COD)从小于0.1 提升至0.3 以上,为后续好氧生物处理奠定基础。处理后出水自流进入加碱中和反应罐,调节pH 值至中性后与其它废水混合,再进行后续处理。

(2)双氧水废水预处理

双氧水装置产生的废水呈酸性, 其中CODCr及石油类物质浓度较高,并含有少量过氧化氢,水质变化较大。 设置调节池1 座以均衡水质与水量,使后续处理不受废水高峰流量影响。 调节池设计水量为96 m3/h,长×宽为20.1 m×13.6 m,有效水深为5.0 m。

采用气浮法预处理可有效分离水中比重接近于水的悬浮油粒和其它悬浮物。 选用加压溶气气浮成套设备1 套,长×宽为12.5 m×3 m,池深为2.6 m。向废水中投加质量浓度为50 mg/L 的PAC 和质量浓度为2 mg/L 的PAM, 可改善悬浮颗粒的疏水性能并使其凝聚成较大的絮状体;溶气水减压后释放的气泡, 可将废水中细小的悬浮油及悬浮物带至水面,从而与水分离。 运行实践表明,气浮法预处理效果较好,去除油类物质及悬浮颗粒效率高,能耗低,操作方便。

2.2 “厌氧”+“多级A/O”系统

(1)厌氧处理

水解酸化和产甲烷属于厌氧生物处理的2 个重要阶段。 水解酸化过程可将废水中大分子和难降解的有机物降解为小分子有机物, 去除部分有机物的同时,可提升废水的可生化性[6];产甲烷阶段可在产甲烷菌作用下将大部分有机物转化为甲烷和二氧化碳。系统充分利用2 个反应阶段优势,设置2 座水解酸化池和4 座升流式厌氧污泥池。 水解酸化池单池有效容积为2 179 m3,有效水深为8 m,长×宽为17.8 m×15.3 m,水力停留时间为14 h。 升流式厌氧污泥池容积负荷为1.35 kg/(m3·d), 单池有效容积为1 873 m3,池高为8.5 m,长×宽为15.3 m×15.3 m,水力停留时间为24.1 h。 水解酸化池控制水温为35.8~38.5 ℃,pH 值为7.01 ~ 8.13,ORP 值为-532 ~ -497 mV, 升流式厌氧污泥池控制水温为36.3~38.3 ℃,pH 值为7.18~7.84,ORP 值为-493~-468 mV。

(2)一级“A/O”+“混凝沉淀”处理

“A/O”+“混凝沉淀”是去除N,P 的一种改进型工艺,其中A/O 单元通过营造缺氧/好氧交替环境,为脱氮除磷细菌创造条件,利用微生物的代谢作用去除N,P 和有机物,近年来在污水处理实践中频繁应用[7-8]。经厌氧处理后的废水中TN 浓度仍较高,ρ(CODCr)/ρ(TN)平均值仅为1.74。 为保证处理效果,系统选择了一级两段A/O 处理单元(即一段缺氧池、一段好氧池、二段缺氧池、二段好氧池与二沉池),并设置混凝沉淀单元提高磷和悬浮物的去除率。其中,缺氧池主要用于脱氮,在缺氧条件下,异氧菌的反硝化作用将好氧池回流的NO3--N 还原为氮气(N2),以去除水中的TN。 好氧池主要用于去除CODCr和硝化,通过反应器内好氧微生物的作用去除CODCr,NH3-N。 硝化过程主要依靠亚硝酸菌和硝酸菌将NH3-N 转化为硝酸盐氮,亚硝化菌有亚硝酸单胞菌属、亚硝酸螺杆菌属和亚硝酸球菌属, 硝酸菌包括硝化杆菌属和硝化球菌属。

系统设置4 座一级一段缺氧池, 水力停留时间为52 h, 有效水深为6.7 m, 单池有效容积为4 068 m3,长×宽为46.0 m×13.2 m;4 座好氧池,NH3-N 容积负荷为0.19 kg/(m3·d),有效水深为6.4 m,总容积为20 580 m3;2 座一级二段缺氧池,水力停留时间为14 h,单座有效容积为2 343 m3,有效水深为6.2 m;2 座好氧池,CODCr容积负荷为0.6 kg/(m3·d),单池有效容积为2 880 m3,水力停留时间为18 h,有效水深为5.9 m;2 座辐流式沉淀池, 表面负荷为0.8 m3/(m2·h),直径为17 m,总高度为6.5 m;1 座混凝沉淀池, 反应时间为13 min, 沉淀区表面负荷为1.3 m3/(m2·h),有效水深为5.5 m,直径为18.6 m。

系统中第一段缺氧池平均ORP 值为-298 mV,第二段缺氧池平均ORP值为-63 mV,第一段好氧池DO 质量浓度为5.8 mg/L,污泥质量浓度为4 000 mg/L,第二段好氧池DO 质量浓度为5.9 mg/L, 污泥质量浓度为4 000 mg/L。 根据水质情况,第一段好氧池中动态投加一定量的氢氧化钠以弥补硝化过程消耗的碱度, 第二段厌氧池中实时补充一些反硝化过程消耗的碳源。 为保证除磷效果, 在混凝单元中投加PAC/PAM 复合除磷药剂。

(3)臭氧氧化处理

经过一级A/O 处理后出水中CODCr质量浓度约120 mg/L,其中大部分为生物难降解物质,为进一步除去此类物质并提高废水的可生化性, 系统采用臭氧进行氧化处理[9-10]。

系统设置4 座臭氧反应池,水力停留时间为1.5 h,有效容积为534 m3,长×宽×高为14.5 m×4.6 m×9.0 m;设置1 座臭氧吹脱池,水力停留时间为0.5 h,有效容积为173 m3,长×宽×高为7.2 m×3.7 m×7.0 m,主要功能为吹脱残留臭氧,防止对后续生化反应产生不利影响。

(4)二级“A/O”+“混凝沉淀”处理

废水经过一级A/O 生化处理后,有机物浓度显著降低, 出水中残留有机物主要为难生化降解的有机物分子,废水的可生化性变差。 再经过臭氧氧化,残留的难生化降解的有机物大分子进一步开环断链,削减了一定的CODCr浓度,提升了可生化性。 为进一步去除残留的有机物,系统设置了二级A/O 处理单元(包括二级缺氧池、二级好氧池和三沉池)。

2 座缺氧池的单池有效容积为1 181 m3,水力停留时间为7 h,有效水深为6.2 m,长×宽为22.4 m×8.5 m, 主要功能为反硝化脱氮;2 座好氧池,CODCr容积负荷为0.5 kg/(m3·d), 单池有效容积为1 639 m3,水力停留时间为10 h,有效水深为5.9 m,主要功能是在有游离氧存在条件下, 通过好氧微生物进一步降解有机物,同时起到硝化作用,将NH3-N 转化为硝酸盐氮;2 座辐流式三沉池,表面负荷为0.8 m3/(m2·h),直径为17 m,有效水深为4.6 m,其功能与二沉池一致;1 座混凝沉淀池, 反应时间为13 min,沉淀区表面负荷为1.3 m3/(m2·h), 有效水深为5.5 m,直径为18.6 m,主要功能为进一步降低SS,TP 等污染物浓度。

二级好氧池控制平均ORP 值为-241.8 mV,好氧池中DO 平均质量浓度为7.08 mg/L,污泥质量浓度2 000 mg/L 左右。 由于二级A/O 系统碳源缺乏、碳氮比低,微生物生长缓慢,需要实时投加外碳源,以提高TN 去除效率, 同时将生物载体投加至好氧系统的回流污泥中(也属于改善二级A/O 系统废水可生化性的手段之一),这样可有效提高反应池内微生物浓度和废水中污染物的去除率。

2.3 污泥处理系统

初沉池和混凝沉淀池排出的污泥由污泥泵排至污泥浓缩池,气浮池产生的污泥沉淀后则直接入池。该池中污泥经污泥泵打入脱水机先进行脱水处理,再经过干化处理至含水率为30%后外运处置。

3 运行数据分析

3.1 运行成本

运行成本主要包括人员工资、电费、药剂费(所需药剂分别为浓硫酸、 氢氧化钠、 污水PAC 与PAM、甲醇、污泥PAM)和自来水等,每年污水处理厂运行成本共计1 536.48 万元, 折合单位污水成本为5.01 元/m3。

3.2 运行效果

系统运行过程中,对主要构筑物的进、出水水质进行连续检测分析,检测指标主要包括CODCr,NH3-N,TN,TP 等, 水质检测结果见表2。 由表2 可以看出,系统虽然对不同车间的废水进行了预处理,但预处理后的混合废水仍含有大量的难降解有机物,预处理后废水中CODCr,NH3-N,TN,TP 质量浓度分别为1 866~1 901,401.5,512.3,27.5 mg/L。经水解酸化后废水中以上污染物的去除率分别为57.7%,12.9%,27.1%和39.6%;经升流式厌氧污泥池处理后废水中以上污染物的去除率分别为22.0%,9.3%,4.3%和8.4%。采用水解酸化和UASB 两阶段厌氧处理后,既增强了系统的耐冲击性,同时也降低了A/O 生化系统的负荷和运行风险。 经过一级两段“A/O”+“混凝沉淀” 单元处理后,CODCr,NH3-N,TN,TP 的平均去除率分别为80.7%,99.4%,97.3%和65.8%。其中,以上污染物的去除主要在一级两段A/O 反应池中完成,混凝沉淀池则进一步强化磷的去除。经臭氧氧化处理后,CODCr的去除率为26.3%,NH3-N,TN,TP的去除率均略有上升, 有效提升了废水的可生化性,为后续二级A/O 处理提供了保障。 通过二级“A/O”+“混凝沉淀”单元处理,CODCr,NH3-N,TN,TP 的平均去除率分别为45.2%,42.9%,10.3%和92.9%。经过连续检测分析,系统运行稳定可靠,全流程工艺对CODCr,NH3-N,TN,TP 的总去除率分别为97.4%,99.7%,98.3%和98.7%,以上污染物的质量浓度分别降至48~49,1.2,8.6~8.7 和0.37 mg/L, 说明出水中污染物浓度均达到DB 37/3416.4—2018 和GB 31571—2015 标准要求。

表2 各处理单元水质检测结果 mg·L-1

4 结论

由于生产己內酰胺产生的废水污染程度高,可生化性低,处理难度大,故处理工艺应以提升废水可生化性为突破口。 该污水处理厂处理规模为350 m3/h,主体工艺采用了“厌氧”+ “多级A/O”组合工艺,全工艺流程对CODCr,NH3-N,TN,TP 的去除率均较高,出水中污染物浓度均满足相关标准要求。

针对己內酰胺生产过程中产生的废水水量波动较大及多工序废水水质各异的特点, 首先将废水进行分类收集,再分别进行酸解、气浮等预处理,最后废水进入综合调节池与其它废水混合采用“厌氧”+“多级A/O”组合工艺处理。 预处理、水解酸化、臭氧氧化等处理单元均有效改善了废水的可生化性,为后续生物处理提供了可行性。UASB、多级A/O、混凝沉淀等处理单元均可有效去除水中有机物,NH3-N,TN 和悬浮物等污染物。