芳纶纳米纤维对丁腈橡胶胶料性能的影响

张寒珠,刘奕麟,郝福兰,张保岗,梁 琳,丁乃秀*,刘光烨

(1.青岛科技大学 高性能聚合物及成型技术教育部工程研究中心,山东 青岛 266042;2.黄河三角洲京博化工研究院有限公司,山东 滨州 256500)

丁腈橡胶(NBR)是以丙烯腈和丁二烯为单体,通过低温乳液聚合制备的一种合成橡胶,其分子链上含有氰基和碳-碳双键。极性的氰基赋予了NBR硫化胶优异的耐油性能和耐热性能,碳-碳双键可使NBR硫化胶具备一定的耐寒性能,此外NBR硫化胶还具有较好的耐磨性能和抗静电性能[1-3]。因此,NBR主要用于制备耐油密封件、耐油胶管、耐油垫圈等耐油橡胶制品。芳纶纳米纤维(ANFs)作为一种新型纳米材料,具有高强度、高模量的特点,同时表面具有活性基团,比表面积和长径比大,能够通过有效地应力传递改善聚合物的性能[4-6]。基于ANFs独特的尺寸和表面效应,其有望赋予复合材料优异的性能。ANFs/橡胶复合材料常用的制备工艺是乳液共混法[7],但该工艺不利于工业化生产。

本工作以芳纶纳米纤维(ANFs)和丁腈胶乳为原料制备ANFs预分散体,将该预分散体加入到NBR中制备ANFs/NBR复合材料(NBR胶料),探究ANFs用量对NBR胶料硫化特性、物理性能、耐油性能和动态力学性能的影响,以期为开发高性能NBR胶料提供参考。

1 实验

1.1 原材料

NBR,牌号3304,中国石油兰州石化分公司产品;ANFs,山东聚芳新材料股份有限公司产品;丁腈胶乳,中国石油兰州化工研究中心产品;无水氯化钙,上海埃彼化学试剂有限公司产品;炭黑N330,青岛卡博特化工有限公司产品;防老剂RD、氧化锌、硬脂酸、硫黄和促进剂DM,均为市售工业品。

1.2 主要仪器与设备

RW20 digital型悬臂搅拌器,艾卡(广州)仪器设备有限公司产品;101-1AB型电热鼓风干燥箱,天津市泰斯特仪器有限公司产品;X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-D400×400型平板硫化机,湖州东方机械有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;LX-A型邵尔A型硬度计,江苏新真威试验机械有限公司产品;GTTCS-2000型万能拉力机和GT-7042-RAE型回弹仪,高铁检测仪器(东莞)有限公司产品;EPlexor 5000N型动态热机械分析(DMA)仪,耐驰(上海)机械仪器有限公司产品。

1.3 试验配方

试验配方(用量/份)为:NBR 100,炭黑N330 50,氧化锌 5,硬脂酸 1,防老剂RD 2,硫黄 1.5,促进剂DM 1.5,ANFs 变量。

ANFs用量分别为0,1,2,3和4(ANFs在预分散体中的质量分数为30%)。

1.4 试样制备

ANFs预分散体制备:按一定配比分别称取ANFs及丁腈胶乳,逐步将丁腈胶乳加入ANFs-水分散液中,搅拌混合后逐滴加入质量分数为8%的氯化钙水溶液絮凝、沉降,所得预混物于开炼机上挤出部分水,最后在60 ℃烘箱中干燥至恒质量。

混炼胶制备:NBR在开炼机上塑炼1 min后加入ANFs预分散体并混炼均匀,再依次加入氧化锌、硬脂酸、防老剂RD,然后分批加入炭黑N330,最后加入硫黄和促进剂DM,待混炼均匀后将混炼胶薄通、下片。

混炼胶在平板硫化机上硫化,硫化条件为160℃/10 MPa×(t90+2 min)。

1.5 测试分析

(1)硫化特性。混炼胶停放16 h后在RPA仪上测试硫化特性,测试温度为160 ℃。

(1)物理性能。硫化胶的邵尔A型硬度按照GB/T 531.1—2008进行测试,拉伸性能按照GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,回弹值按照GB/T 1681—2009进行测试,耐油性能按照GB/T 1690—2010进行测试(在100 ℃的IRM903#油中浸泡72 h)。

(2)RPA分析。混炼胶的应变扫描条件为:应变范围 0.28%~300%,温度 60 ℃,频率1 Hz;硫化胶的应变扫描条件为:应变范围0.28%~50%,温度 60 ℃,频率 10 Hz。

(3)DMA分析。硫化胶的温度扫描条件为:温度范围 -60~100 ℃,升温速率 3 ℃·min-1,频率 10 Hz,动态应变 0.1%。

2 结果与讨论

2.1 硫化特性

ANFs用量对NBR混炼胶硫化特性的影响如表1所示。

表1 ANFs用量对NBR混炼胶硫化特性的影响Tab.1 Effect of ANFs amounts on vulcanization characteristics of NBR compounds

从表1可以看出:随着ANFs用量的增大,NBR混炼胶的t10和t90变化不明显,这表明ANFs加入对NBR混炼胶的加工安全性及硫化速度影响不大;NBR混炼胶的FL逐渐增大,表明ANFs能阻碍橡胶分子链的运动,降低混炼胶的流动性;Fmax-FL也逐渐增大,表明NBR硫化胶的交联密度呈增大趋势,这是由于ANFs具有大长径比,ANFs与ANFs以及ANFs与炭黑之间的刚性连接点增加,且ANFs能够与橡胶大分子相互穿插、缠绕,相当于增加了物理交联点[8]。

在试验范围内,当ANFs用量为4份时,NBR混炼胶的加工安全性最高,NBR硫化胶的交联密度最大。

2.2 物理性能

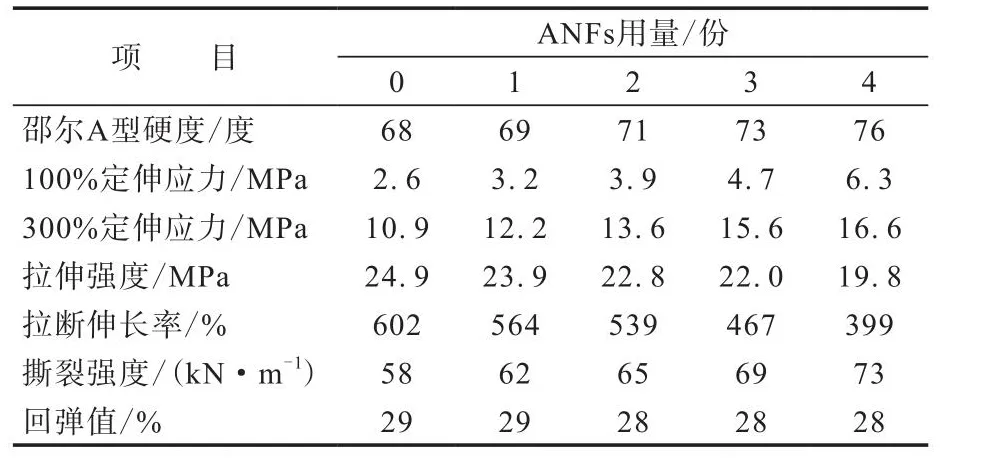

ANFs用量对NBR硫化胶物理性能的影响如表2所示。

表2 ANFs用量对NBR硫化胶物理性能的影响Tab.2 Effect of ANFs amounts on physical properties of NBR vulcanizates

从表2可以看出:随着ANFs用量的增大,NBR硫化胶的邵尔A型硬度、100%定伸应力、300%定伸应力和撕裂强度明显增大,拉伸强度和拉断伸长率减小,回弹值基本不变;与未加入ANFs的NBR硫化胶相比,ANFs用量为4份的NBR硫化胶的100%定伸应力和300%定伸应力分别增大142%和52%,撕裂强度增大26%,这表明ANFs用量较大时,可获得较大的定伸应力和优异的抗撕裂性能。分析原因为:ANFs具有高强度,橡胶基体在受到应力时,界面作用将应力转移至ANFs,使NBR硫化胶在相同应变时承受的应力更大,且ANFs与NBR都具有极性,两者相容性较好,ANFs的加入提高了填料-橡胶相互作用,增强了NBR硫化胶三维网络结构抵抗外力的能力,故NBR硫化胶的定伸应力提高[9-10];ANFs能够改善NBR硫化胶的抗撕裂性主要是由于大长径比的ANFs能够阻挡裂口的直接延伸,撕裂口需绕开ANFs后继续延伸,该过程可耗散能量,故NBR硫化胶的撕裂强度提高。

在试验范围内,当ANFs用量为4份时,NBR硫化胶的100%定伸应力、300%定伸应力和撕裂强度最大,综合物理性能最好。

2.3 耐油性能

ANFs用量对NBR硫化胶耐油性能的影响如表3所示。

表3 ANFs用量对NBR硫化胶耐油性能的影响Tab.3 Effect of ANFs amounts on oil resistances of NBR vulcanizates

从表3可以看出,随着ANFs用量的增大,油浸泡后的NBR硫化胶的拉伸强度变化幅度呈先增大后减小的趋势,邵尔A型硬度、拉断伸长率、质量和体积变化幅度均逐渐减小。这表明ANFs能够减小NBR硫化胶的硬度变化、提高质量稳定性和体积稳定性。分析认为ANFs能提高NBR硫化胶耐油性能有两方面原因:一是ANFs具有大长径比,能与橡胶分子链相互缠绕,形成物理连接点,提高填料与橡胶相互作用,在高温下油难以渗入硫化胶内部,硫化胶不易发生质量和尺寸的变化;二是ANFs表面含有极性基团,均匀分散在橡胶基体中的ANFs使硫化胶的整体极性增大,降低了非极性油对橡胶基体的溶胀。

在试验范围内,当ANFs用量为4份时,油浸泡后NBR硫化胶的邵尔A型硬度、拉断伸长率、质量和体积变化幅度均最小,硫化胶的耐油性能最好。

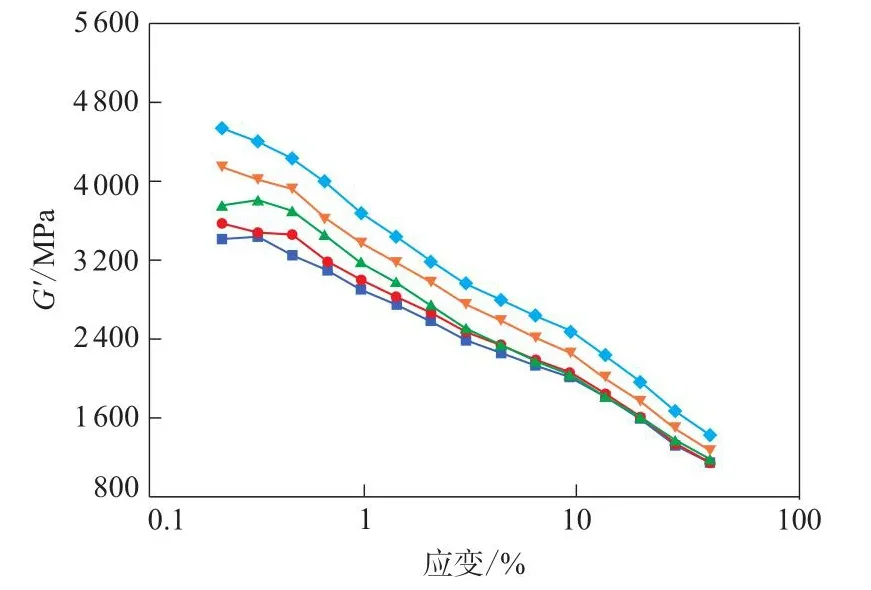

2.4 RPA分析

填料补强橡胶在不同应变下具有不同的粘弹行为,表现为应变依赖性。随着应变的增大,胶料的动态模量急剧下降的现象称为Payne效应[11]。ANFs用量对NBR混炼胶和硫化胶的储能模量(G′)-应变曲线的影响分别如图1和2所示。

图1 ANFs用量对NBR混炼胶G′-应变曲线的影响Fig.1 Effect of ANFs amounts on G′-strain curves of NBR compounds

图2 ANFs用量对NBR硫化胶的G′-应变曲线的影响Fig.2 Effect of ANFs amounts on G′-strain curves of NBR vulcanizates

从图1和2可以看出:随着ANFs用量的增大,在小应变下,NBR混炼胶和硫化胶的G′逐渐增大;在大应变下,NBR混炼胶和硫化胶的G′趋于一致;NBR混炼胶和硫化胶的ΔG′(G′max-G′min)逐渐增大,Payne效应逐渐增强。分析认为,ANFs的加入使填料网络的刚性、ANFs与橡胶大分子链的相互缠绕、对橡胶分子链的束缚、填料与橡胶形成的三维网络结构增强[12]。随着应变的增大,填料网络中的刚性连接点发生破坏与重组,炭黑和ANFs束缚的橡胶分子链被释放,NBR混炼胶和硫化胶的G′明显减小;在大应变下,填料网络结构的破坏程度趋于一致,NBR混炼胶和硫化胶的G′相差不大。

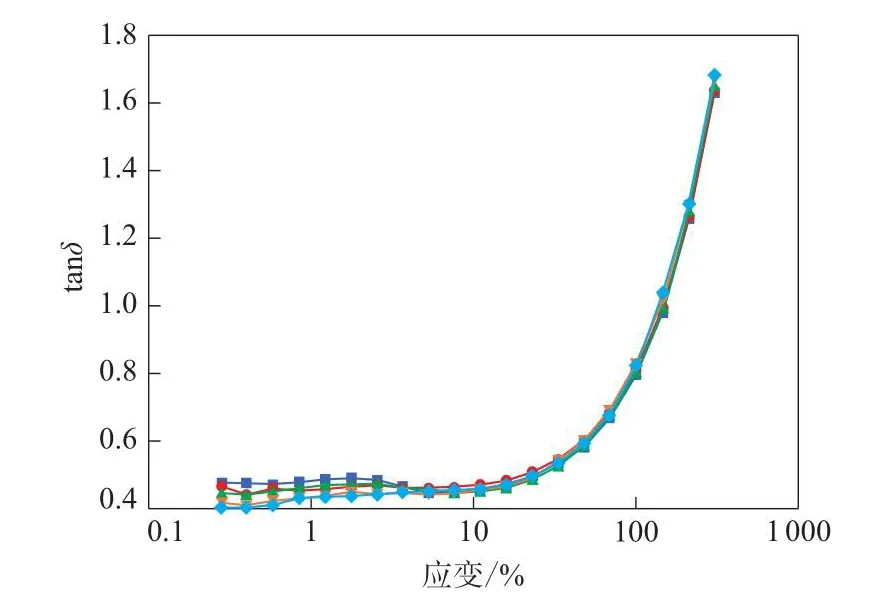

ANFs用量对NBR混炼胶的tanδ-应变曲线的影响如图3所示。

图3 ANFs用量对NBR混炼胶tanδ-应变曲线的影响Fig.3 Effect of ANFs amounts on tanδ-strain curves of NBR compounds

由图3可以看出:在应变小于10%时,NBR混炼胶的tanδ较小且基本保持平稳,加入ANFs的NBR混炼胶的tanδ略小于未加入ANFs的NBR混炼胶;当应变大于10%时,混炼胶的tanδ急剧增大,ANFs加入对NBR混炼胶的tanδ影响不大。这是由于应变较小时,填料网络的破坏程度很小,ANFs使NBR混炼胶中填料与橡胶的相互作用增强、内摩擦力减小,故其tanδ小;随着应变的增大,在应变为10%~300%时,填料网络的破坏速度加快,NBR混炼胶的tanδ急剧增大。

2.5 动态力学性能

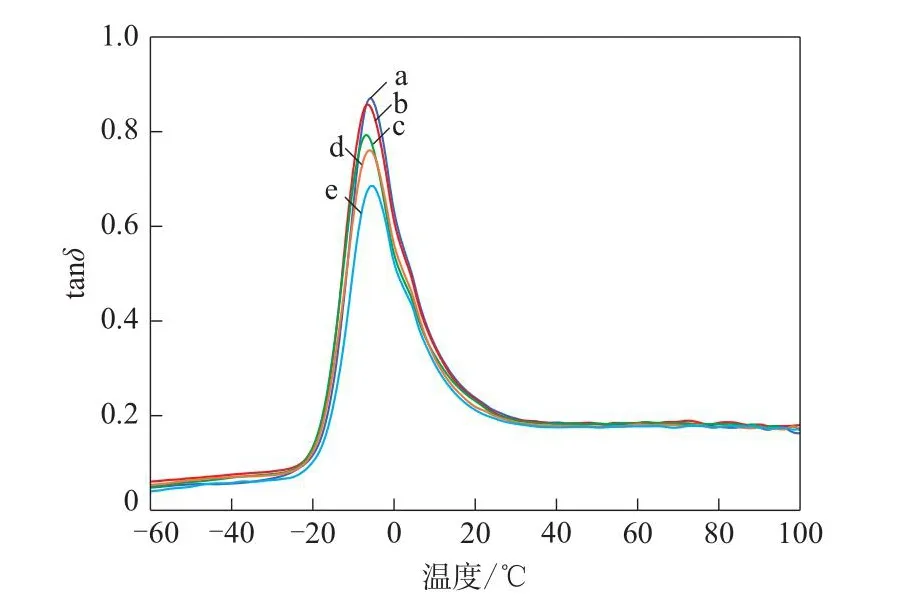

ANFs用量对NBR硫化胶的tanδ-温度和G′-温度曲线的影响分别如图4和5所示。

图4 ANFs用量对NBR硫化胶tanδ-温度曲线的影响Fig.4 Effect of ANFs amounts on tanδ-temperature curves of NBR vulcanizates

从图4可以看出:随着ANFs用量的增大,NBR硫化胶的tanδ峰值逐渐减小;在试验范围内,ANFs用量为4份时,NBR硫化胶的tanδ峰值最小,表明此时橡胶与填料之间的相互作用增强。ANFs表面含有极性的活性基团,ANFs与极性NBR的相容性较好,ANFs作为刚性填料,能与橡胶分子链之间形成物理连接点,束缚橡胶分子链的运动,减少了体系中自由移动橡胶分子链的数量,所以ANFs用量较大时NBR硫化胶在一定应变作用下,其橡胶基体与填料的能量耗散较小,tanδ峰值减小[13-15]。

从图5可以看出:与未加入ANFs的硫化胶相比,加入ANFs的NBR硫化胶的G′均较大;在温度为20~100 ℃时,NBR硫化胶的G′随ANFs用量的增大而增大。原因是ANFs的模量远大于NBR,用量很小的ANFs就可明显增大NBR硫化胶的G′,说明ANFs对NBR硫化胶具有很好的补强作用[16-17]。

图5 ANFs用量对NBR硫化胶G′-温度曲线的影响Fig.5 Effect of ANFs amounts on G′-temperature curves of NBR vulcanizates

3 结论

(1)在试验范围内,ANFs用量为4份时,NBR混炼胶的加工安全性最好;NBR硫化胶的交联密度、100%定伸应力、300%定伸应力和撕裂强度最大;油浸泡后NBR硫化胶的硬度、拉断伸长率、质量和体积变化幅度均最小,耐油性能最好;NBR硫化胶的tanδ峰值最小。

(2)随着ANFs用量的增大,NBR混炼胶和硫化胶的Payne效应逐渐增强,在温度为20~100 ℃时NBR硫化胶的G′逐渐增大。