蛇纹石酸浸渣制备白炭黑的工艺及其性能研究

高凌宇,薛静怡,吴玉楼,陈莹丽,杨喜云*

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2.湖南大学 研究生院,湖南 长沙 410083)

蛇纹石是超基性岩石经热水蚀变形成的富镁层状硅酸盐矿物,其结构稳定,化学通式为Mg3Si2O5(OH)4[1-2]。蛇纹石酸浸渣是蛇纹石经酸浸提镁后的残渣,约占蛇纹石总质量的40%以上。在酸性介质中蛇纹石的主体结构被破坏后,铁、镁和镍等元素以离子形式进入浸出液,而硅酸盐则变成了具有空间骨架结构的活性非晶二氧化硅(SiO2),经干燥处理后,所得SiO2具有质量小、比表面积大、反应活性高等特点,这是以蛇纹石酸浸渣为原材料制备白炭黑的基础[3-4]。

白炭黑具有一系列优良特性,如耐高温、比表面积大和化学性质稳定等[5-7],其应用范围很广,包括橡胶、塑料、油墨、纸张和药品等领域[8-9]。白炭黑的传统制备方法为沉淀法和气相法,近年来离解法也成为白炭黑制备的一个重要途径[10-12]。离解法利用农产品废弃物、硅酸盐矿物和冶炼废渣制备白炭黑,原材料如稻壳、秸秆、高岭石、膨润土、黄磷炉渣、油页岩渣、锆硅渣、煤矸石等[13-17]。该法显著降低了白炭黑的生产成本,但制备的产品性能与市售产品差距较大,难以满足国家标准要求。

目前,蛇纹石酸浸渣有效利用率不高,不仅占用土地、污染土壤,还造成了矿产资源的浪费。为了充分利用蛇纹石酸浸渣,提高蛇纹石的综合经济价值,本工作以蛇纹石酸浸渣为原料,采用并流滴加法制备高附加值白炭黑,系统地研究白炭黑制备的工艺条件,分别讨论各个工艺因素对白炭黑平均粒径和DBP吸收值的影响,并对白炭黑进行表征,以期制备出性能满足国家标准的白炭黑。

1 实验

1.1 主要原材料

蛇纹石酸浸渣,产自赤峰市阿鲁科尔沁旗,元素含量(质量分数)为镁 0.95%,铝 0.02%,铁 0.20%,镍 0.01%,铬 0.02%,钴0.000 4%,钠 0.005%,SiO281.3%,通过氢氧化钠常压碱溶蛇纹石酸浸渣制得模数(SiO2与碱金属氧化物物质的量比)为2.0的硅酸钠溶液作为制备白炭黑的基础原材料。

1.2 白炭黑制备的工艺

将硅酸钠溶液静置除杂后置于烧杯中,恒温水浴锅加热到设定温度;烧杯中加入一定浓度的电解质添加剂X(无机化合物)溶液和酚酞指示剂作为底液,到反应温度后调节体系的pH值,在高速搅拌下将硫酸溶液和硅酸钠溶液同时滴加(流速为1 mol·L-1)到底液中,反应过程中保持pH值稳定,一定时间后将反应物陈化,然后过滤、洗涤,最后置于120 ℃烘箱中干燥3 h,得到白炭黑产品。

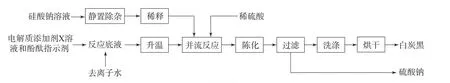

白炭黑制备的工艺流程如图1所示。

图1 白炭黑制备的工艺流程Fig.1 Process flow for preparation of silica

1.3 分析仪器

PANalytical型X射线全自动衍射仪(XRD),荷兰帕纳科公司产品;Nicolet iS50型原位傅里叶变换红外光谱仪(FTIR),美国赛默飞世尔科技公司产品;SDT650型同步热分析仪,美国沃特斯公司产品;JSM-7900F型场发射扫描电子显微镜(SEM),日本电子株式会社产品;ASAP 2460型全自动比表面积与孔隙吸附仪,美国麦克仪器公司产品。

2 结果与讨论

2.1 白炭黑平均粒径和DBP吸收值的影响因素

2.1.1 硅酸钠溶液中SiO2质量分数

固定反应终点pH值为8、反应温度为70 ℃、电解质添加剂X质量分数为5%、搅拌速度为100 r·min-1,考察硅酸钠溶液中SiO2质量分数对白炭黑平均粒径和DBP吸收值的影响,结果见图2。

图2 硅酸钠溶液中SiO2质量分数对白炭黑平均粒径和DBP吸收值的影响Fig.2 Eあect of SiO2 mass fractions in sodium silicate solution on average particle sizes and DBP absorption values of silica

硅酸钠溶液中SiO2质量分数必须控制在一定范围内,SiO2质量分数过大时,溶液中大量的SiO2溶胶粒子迅速聚合,形成凝胶;SiO2质量分数过小,则容易形成SiO2溶胶而得不到白炭黑沉淀物。从图2可以看出:当硅酸钠溶液中SiO2质量分数小于11%时,白炭黑的平均粒径较大,DBP吸收值较小;当SiO2质量分数大于11%时,白炭黑的DBP吸收值较大,但溶液有少量凝胶生成。因此,SiO2质量分数取11%,此时白炭黑粒径小,且DBP吸收值达到较高水平。

2.1.2 反应终点pH值

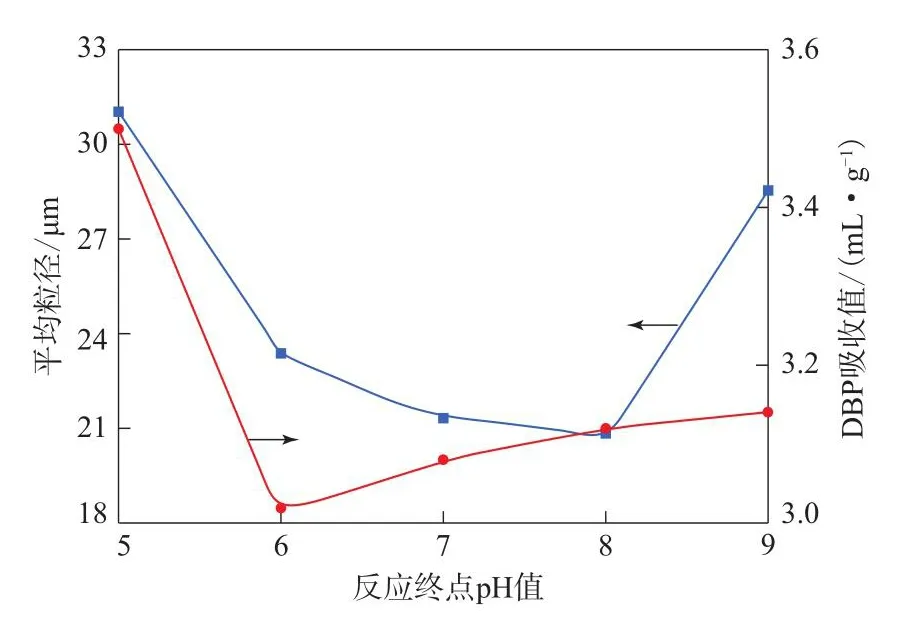

固定SiO2质量分数为11%、反应温度为70 ℃、电解质添加剂X质量分数为5%、搅拌速度为100 r·min-1,考察反应终点pH值对白炭黑平均粒径和DBP吸收值的影响,结果如图3所示。

图3 反应终点pH值对白炭黑平均粒径和DBP吸收值的影响Fig.3 Effect of pH values at reaction endpoint on average particle sizes and DBP absorption values of silica

从图3可以看出:当反应终点pH值为5时,白炭黑的平均粒径较大,这是因为此时低分子硅酸聚合物易生成,存在凝胶颗粒,导致白炭黑的DBP吸收值过大;当pH值为6~8时,白炭黑的平均粒径为21~24 μm,DBP吸收值大于3.0 mL·g-1;当反应终点pH值为9时,白炭黑的平均粒径较大,粒径分布较宽。此外,当反应终点pH值为10时,得不到白炭黑沉淀物。因此,选择反应终点pH值为8,此时白炭黑的平均粒径最小,粒径分布均匀,DBP吸收值较大。

2.1.3 反应温度

固定SiO2质量分数为11%、反应终点pH值为8、电解质添加剂X质量分数为5%、搅拌速度为100 r·min-1,考察反应温度对白炭黑平均粒径和DBP吸收值的影响,结果如图4所示。

图4 反应温度对白炭黑平均粒径和DBP吸收值的影响Fig.4 Effect of reaction temperatures on average particle sizes and DBP absorption values of silica

从图4可以看出,随着反应温度的升高,白炭黑的平均粒径先变化不大后大幅增大,而DBP吸收值则先增大后减小。反应温度在50 ℃以下时,反应溶液中白炭黑粒子难以成核及长大,易形成凝胶;反应温度为50 ℃时,白炭黑的平均粒径为21 μm,粒径较小,过滤难度大,干燥后颗粒坚硬;反应温度为60~80 ℃时,随着温度的升高,反应溶液的粘度降低,白炭黑的平均粒径略有增大,DBP吸收值大幅增大;继续升高反应温度,白炭黑粒子的生长速度加快,布朗运动加剧,容易形成凝胶,白炭黑的平均粒径大幅增大,白炭黑的整体性能下降。综上所述,选择反应温度为80 ℃。

2.1.4 电解质添加剂X质量分数

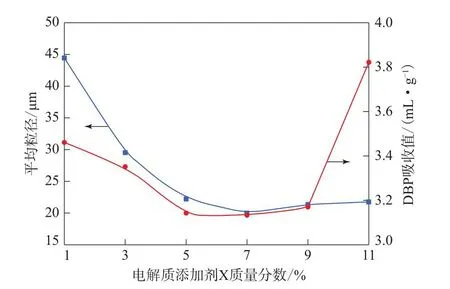

固定SiO2质量分数为11%、反应终点pH值为8、反应温度为80 ℃、搅拌速度为100 r·min-1,考察电解质添加剂X质量分数对白炭黑平均粒径和DBP吸收值的影响,结果如图5所示。

图5 电解质添加剂X质量分数对白炭黑平均粒径和DBP吸收值的影响Fig.5 Effect of mass fractions of electrolyte additive X on average particle sizes and DBP absorption values of silica

根据DLVO理论,如果没有电解质添加剂,胶体粒子克服静电排斥力只能通过自身动能,加入电解质添加剂则压缩了界面的双电层,从而降低了静电排斥,屏蔽了表面电荷,破坏了胶体的稳定性,促使反应物发生聚沉,但当电解质添加剂用量过大时,电荷的平衡被打破,反应物沉淀过程中易被杂质包裹,影响白炭黑的纯度。从图5可以看出:随着电解质添加剂X质量分数的增大,白炭黑的平均粒径和DBP吸收值先减小后增大,加入电解质添加剂X能使白炭黑的平均粒径变小;但电解质添加剂X质量分数过大,凝胶可能会增多,使白炭黑的DBP吸收值过大,性能降低。故选择电解质添加剂X质量分数为5%。

2.1.5 搅拌速度

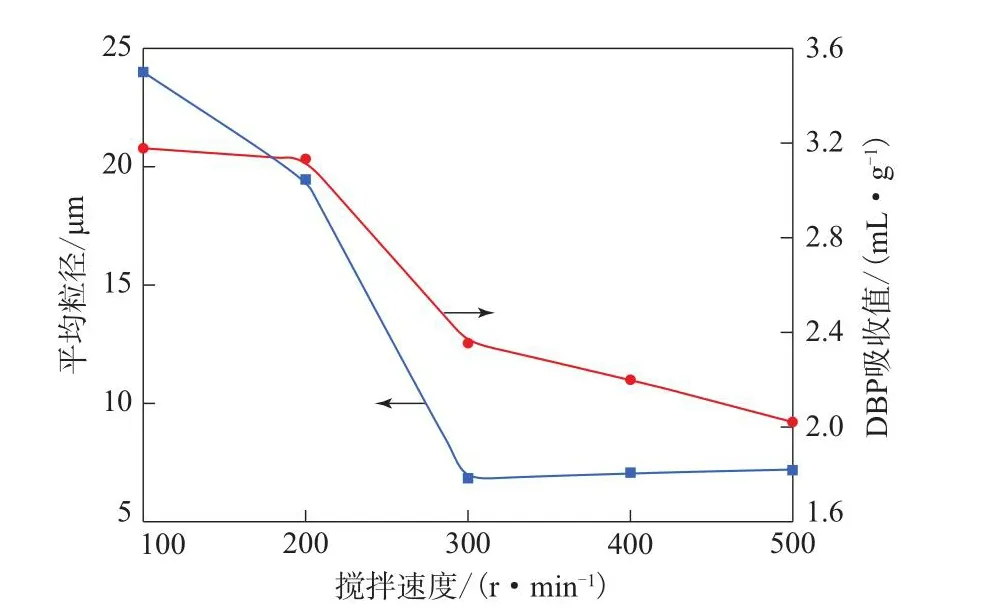

固定SiO2质量分数为11%、反应终点pH值为8、反应温度为80 ℃、电解质添加剂X质量分数为5%,考察搅拌速度对白炭黑平均粒径和DBP吸收值的影响,结果如图6所示。

图6 搅拌速度对白炭黑平均粒径和DBP吸收值的影响Fig.6 Effect of stirring speeds on average particle sizes and DBP absorption values of silica

从图6可以看出:当搅拌速度为100~400 r·min-1时,搅拌速度越快,白炭黑粒子间运动速度越快,形成越多的“成核区”,生成的白炭黑的平均粒径越小;当搅拌速度超过400 r·min-1时,白炭黑的平均粒径略有增大,反应物可能会形成上面细下面粗的层状分布,出现“砂化”现象。综合考虑白炭黑的平均粒径和DBP吸收值,搅拌速度取300 r·min-1为宜。

综合平均粒径与DBP吸收值两个重要指标,白炭黑制备的优化工艺条件最终确定为:SiO2质量分数 11%,反应终点pH值 8,反应温度 80 ℃,电解质添加剂X质量分数 5%,搅拌速度 300 r·min-1。在此条件下,经3次平行试验,制得的白炭黑的平均粒径为6.96 μm,DBP吸收值为2.40 mL·g-1,这表明优化工艺条件下制得的白炭黑的粒径小且DBP吸收值较大。

2.2 白炭黑的表征

对优化工艺条件下制得的白炭黑进行表征。

2.2.1 XRD分析

白炭黑的XRD谱如图7所示(2θ为衍射角)。

图7 白炭黑的XRD谱Fig.7 XRD spectrum of silica

图7中只出现1个非晶衍射峰(2θ为20°~30°),没有其他金属相的晶体衍射峰;该非晶衍射峰的衍射强度平稳下降,曲线平缓,主要物相为非晶无定型SiO2。

2.2.2 FTIR分析

白炭黑的FTIR谱如图8所示。

图8 白炭黑的FTIR谱Fig.8 FTIR spectrum of silica

图8中3 390.2 cm-1处的吸收峰与结构水有关,1 617.9 cm-1处的吸收峰与自由水有关;而1 105.1,802.2和466.7 cm-1处的吸收峰则是白炭黑的特征峰,950.7 cm-1处的吸收峰表明自由硅羟基位于试样表面。本研究制得的白炭黑的FTIR谱基本与标准水合SiO2一致。

2.2.3 热分析

白炭黑的热分析曲线如图9所示(TG,DTA和DTG曲线分别为热重、热差和微熵热重分析曲线)。

图9 白炭黑的热分析曲线Fig.9 Thermal analysis curves of silica

从图9可以看出:对于TG曲线,在20~105 ℃时白炭黑的质量保持率快速地下降,这是吸附水从白炭黑的表面蒸发所导致的;在550 ℃左右DTA曲线出现小的吸热峰,这是白炭黑表面相邻的硅羟基脱水缩合导致的;在700 ℃以上时TG和DTG曲线趋于平坦,说明白炭黑并未发生晶体结构的改变。

2.2.4 SEM分析

白炭黑的SEM照片如图10所示。

从图10可以看出:白炭黑以聚集体的形式存在,空间结构较为发达,葡萄状球形颗粒组成的聚集体内部孔道丰富,具有较大的比表面积;白炭黑一次粒子的平均粒径为80~100 nm,聚合体的粒径从几微米到十几微米不等。

2.2.5 比表面积

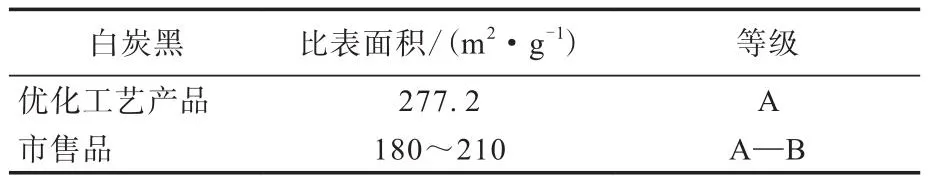

制得的白炭黑与市售白炭黑的比表面积如表1所示。可以看出,制得的白炭黑比表面积为277.2 m2·g-1,符合GB/T 10722—2014的沉淀法白炭黑的A等级要求。

表1 制得的白炭黑与市售白炭黑的比表面积Tab.1 Specific surface areas of prepared silica and commercially available silica

2.2.6 理化性能

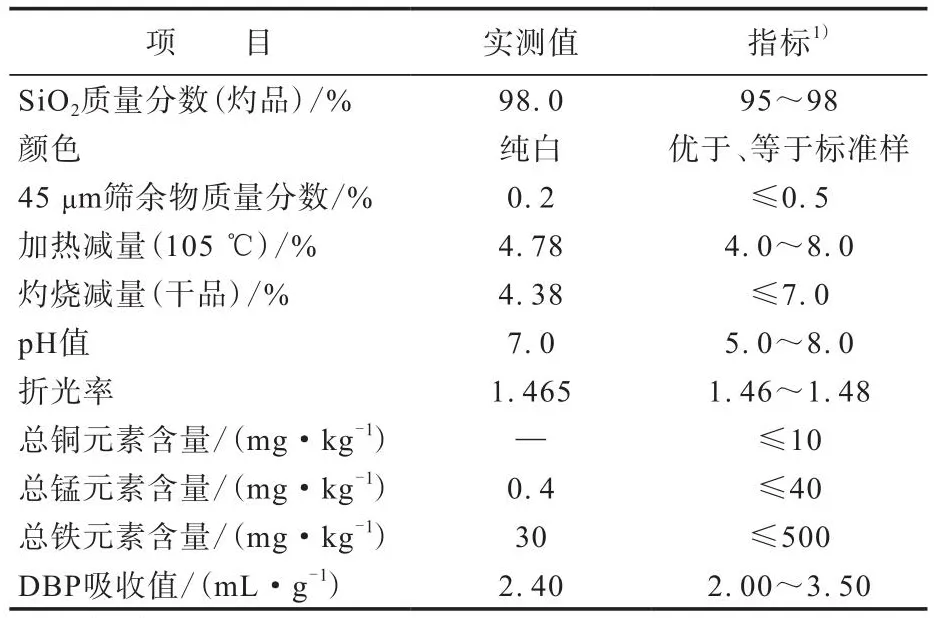

白炭黑的理化性能如表2所示。

表2 白炭黑的理化性能Tab.2 Physical and chemical properties of silica

从表2可以看出,白炭黑的各项理化性能均满足HG/T 3061—2020要求,其中SiO2质量分数达到98.0%,总铁元素含量小于500 mg·kg-1,总锰元素含量小于40 mg·kg-1。

3 结论

(1)以蛇纹石酸浸渣为原料制备白炭黑,得出白炭黑制备的优化工艺条件为:SiO2质量分数11%,反应终点pH值 8,反应温度 80 ℃,电解质添加剂X质量分数 5%,搅拌速度 300 r·min-1。在此条件下制得的白炭黑平均粒径为6.96 μm,DBP吸收值为2.40 mL·g-1。

(2)对优化工艺条件下制得的白炭黑进行表征得出,白炭黑的主要成分为无定型SiO2,其纯度高,杂质含量少,表面存在结晶水和吸附水,空间结构发达,一次粒子粒径为80~100 nm,比表面积达到277.2 m2·g-1,各项理化性能均满足HG/T 3061—2020要求。