注射成型模具中胶料沿流道压力损失的研究

曹广如,李 勇,雷军玉,李 斌,林 胜,刘文松

(1.株洲时代瑞唯减振装备有限公司,湖南 株洲 412007;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007)

与胶料模压成型和压铸成型相比,胶料注射成型在生产效率、自动化、节约胶料和提高产品质量等方面具有显著的优势[1-6]。但胶料注射成型是一个复杂的过程,大量工艺因素如胶料注射压力、胶料温度、充模速度、流道结构等对模具型腔(简称模腔)中胶料压力有不同程度的影响[7-11],从而对橡胶制品性能产生不同程度的影响。因此,模腔中胶料压力已成为影响橡胶制品性能的重要因素和整个注射过程中的重要反馈信息,是胶料注射成型中重要的工艺参数[12-13]。

很多学者对注射成型模腔中胶料压力进行了研究。安瑛等[14-15]借鉴塑料熔融注射技术,研究了胶料粘弹性引起的注射成型模腔入口附加压力降和模腔壁面滑移对充模过程的影响,建立了薄矩形模腔中胶料充模流动的数学模型,对注射成型模腔中胶料压力变化进行了试验研究。1988年,A.I.ISAYEV等[16]开发了模拟薄层橡胶零件胶料注射充模和硫化的程序,测得的模腔中胶料压力与模拟值具有良好的一致性。1996年,A.I.ISAYEV等[17-18]通过研究发现实测与预测的注射成型模腔中胶料压力损失及硫化程度吻合,同时提出一种模拟模腔充填的新方法,发现预测与实测的胶料压力轨迹具有良好的一致性。1998年,A.I.ISAYEV等[19]又将胶料流变特性引入注射成型仿真中以提高分析质量。A.ARRILLAGA等[20]利用Moldflow软件对注射成型模具螺旋形模腔中胶料压力变化进行模拟,并对充模后期浇口附近的胶料压力衰减现象进行了分析。

目前的研究大多是对注射成型模腔中胶料压力的影响因素进行仿真分析,对注射成型模具中胶料沿流道压力损失(简称胶料压力损失)的理论计算涉及很少。因此,本工作针对胶料压力损失进行研究,为胶料注射成型模具设计及工艺参数选择提供指导。

1 胶料压力损失的理论计算模型

结合塑料流变学设计理论和文献[21-22]建立了胶料压力损失的理论计算公式。

流经一定长度圆形流道的胶料压力损失(PL)为:

其中

式中,Q为胶料体积流量,n为非牛顿指数,K为胶料熔体稠度系数,L为流道长度,R为圆形流道半径,v为胶料平均流动速度,c,b和m为胶料粘弹性能表征参数,A为指前因子,E为表观活化能,R1为理想气体常数,T为胶料温度。

流经一定长度矩形流道(宽度和高度分别为W和2h)的胶料压力损失为:

从式(1)—(5)可以得出,胶料压力损失与胶料注射速度、胶料温度、流道长度、流道截面参数和胶料流变参数有关。

2 实验

2.1 注射模型

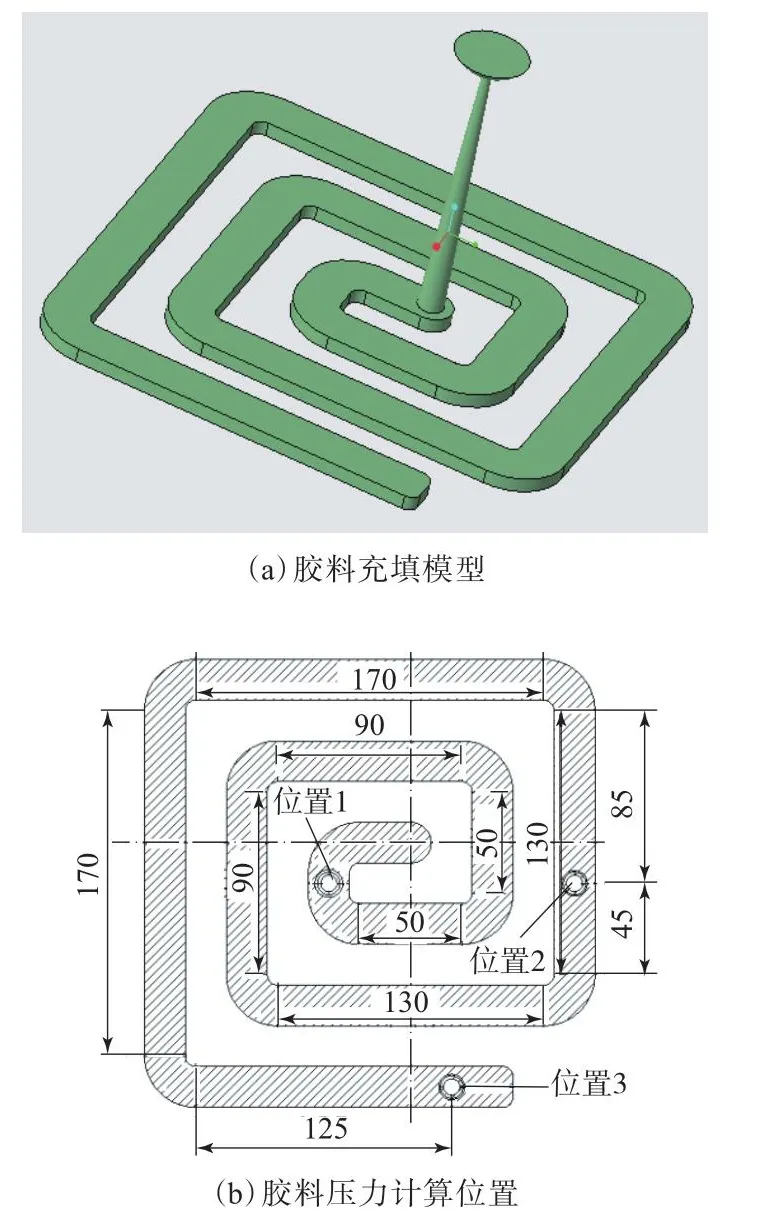

注射模型如图1所示。本工作胶料体积为161.8 cm3,选取位置1,2,3记录注射过程中胶料压力。

图1 注射模型Fig.1 Injection model

针对等截面矩形流道,本工作胶料流经一定当量流道长度(包含直线流道长度和非直线流道长度,如90°转向处)时产生的压力损失(ΔP)可简化表示为:

式中:t为胶料注射时间;T为胶料温度;η是t和T的函数;L1代表当量流道长度,对于90°转向的流道,其L1等于2de(de为当量直径)。

本工作试验模型中流道拐弯处的当量流道长度为:

2.2 原材料

天然橡胶(NR),马来西亚产品;高耐磨炭黑,天津海豚炭黑有限公司产品;胶粘剂(底胶CH205和面胶CH6108),洛德化学(上海)有限公司产品;金属骨架(铁件),株洲时代新材料科技股份有限公司产品;其他材料,市售品。

2.3 主要设备与仪器

K4型密炼机,英国法雷尔公司产品;XK-450型开炼机,宜兴阳昇机械有限公司产品;600T型注射硫化机,衡阳华意机械有限公司产品;PT124B-128-M14-27.5/460型熔融压力传感器,上海朝辉压力仪器有限公司产品;CSS-55100型电子万能试验机,长春试验机研究所有限公司产品;毛细管流变仪,德国高特福公司产品。

2.4 胶料配方

胶料配方(用量/份)为:NR 100,高耐磨炭黑 26,改性剂 3,氧化锌 8,硬脂酸 2,防老剂4010NA 1.8,防老剂RD 1.5,不溶性硫黄2.5,促进剂CBS 2,促进剂DPG 0.3,其他 2。

2.5 试验方法

根据试验模型进行模具的三维建模和加工,并在流道3个位置预埋压力传感器(分别为传感器1,2和3),传感器量程均为0~150 MPa,最大误差均为0.75 MPa。注射成型模具及传感器安装位置如图2所示。

图2 注射成型模具及传感器安装位置Fig.2 Injection molding mold and installation places of sensors

按照注射压力120 MPa、注射时间60 s、塑化温度70 ℃、模具温度160 ℃、注胶量220 mL的工艺参数进行胶料注射试验,记录3个传感器处的胶料压力变化。

3 结果与讨论

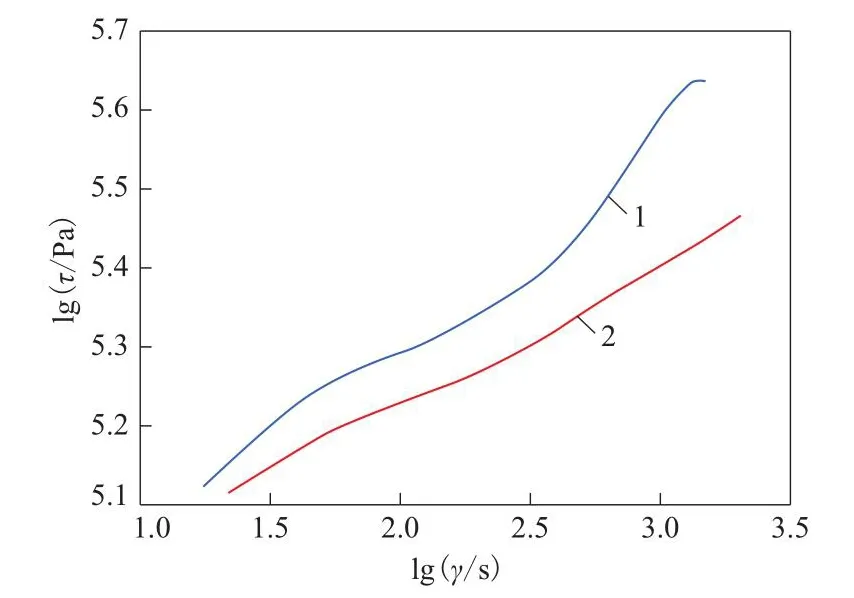

采用毛细管流变仪测得本工作胶料在130和160 ℃时的流变曲线,如图3所示。其中,τ为胶料剪切应力,γ为胶料剪切速率[23]。τ和γ的关系为:

图3 不同温度下胶料流变曲线Fig.3 Rheological curves of compound under different temperatures

式中,k为胶料流动常数。

在160 ℃的胶料流变曲线上任取2个点,根据式(8)可得n为0.15,c,b,m分别为18,21.9和1.2。将各参数代入式(6)可得η为0.649,即在注射模型中胶料压力损失可表示为:

即在注射压力120 MPa、注射时间60 s、塑化温度70 ℃、模具温度160 ℃、注胶量220 mL的工艺条件下,本工作胶料每经过10 mm流道长度的压力损失为0.649 MPa;同时,3个传感器之间的胶料压力损失为:胶料从位置1流经位置2(L1为47 cm)的压力损失为30.5 MPa,从位置2流经位置3(L1为55.75 cm)的压力损失为36.18 MPa。

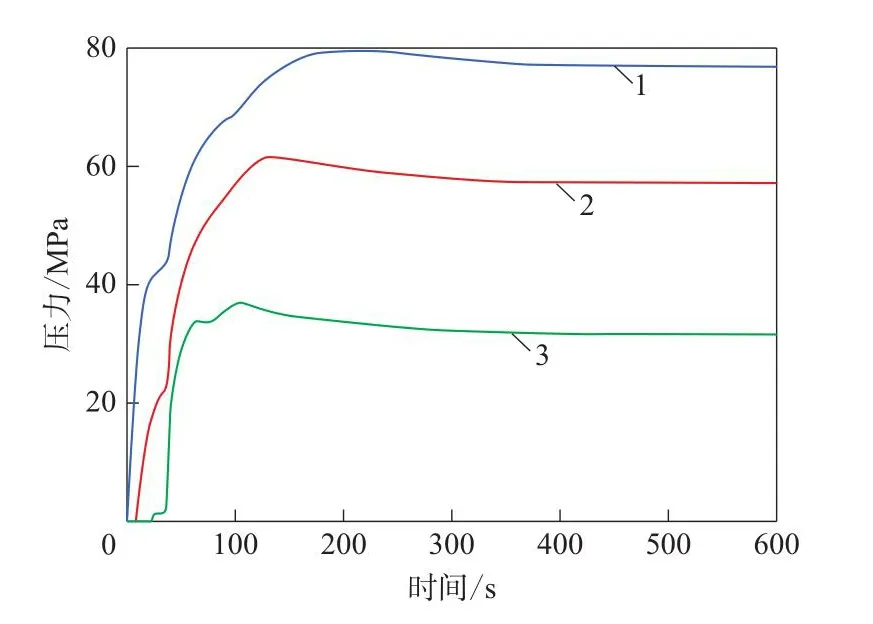

试验测得3个传感器处的胶料压力变化曲线如图4所示。

图4 传感器1,2,3处实测胶料压力变化曲线Fig.4 Pressure change curves of compound measured at sensors 1,2 and 3

从图4可以看出,在注射成型中,胶料在固态、熔融态和固态间变化,其中固态向熔融态的转变过程是体积膨胀变化,从熔融态到固态的转变过程是体积收缩变化,因此模腔中胶料充满后仍需要一定体积的胶料继续充填。

以传感器3为例,其胶料压力变化曲线放大图见图5。

从图5可以看出:胶料压力变化曲线的前面数据为0,表示胶料还没有流到传感器3;数据从0变化到A点时,表示胶料已经充满模腔;A-B段表示额外的胶料继续充填,此时胶料密度增大,压力急剧增大,同时在B点胶料注射完成并进行保压;B-C段表示一系列初期化学变化可能引起胶料体积膨胀进而使压力增大;C点以后胶料开始固化,胶料体积收缩,导致模腔中胶料压力缓慢降低并最终稳定。

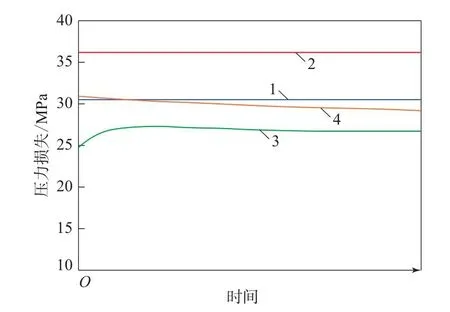

胶料压力损失的理论计算曲线与实测曲线如图6所示。曲线1为从位置1(传感器1)到位置2(传感器2)的胶料压力损失曲线,曲线2为从位置2(传感器2)到位置3(传感器3)的胶料压力损失曲线。

图6 胶料压力损失的理论计算曲线与实测曲线Fig.6 Theoretical calculation curves and measured curves of pressure losses of compound

从图6可以看出,注射过程中胶料压力损失实测值小于理论计算值,稳定后的压力损失误差在8 MPa内。这是因为理论计算中的参数选择与实际情况存在一定的误差,同时在硫化过程中相关化学反应使得胶料体积膨胀,从而在一定程度上对胶料压力损失进行了补偿。通过与试验对比,可以验证在误差允许范围内本工作前期理论模型的准确性。

为进一步研究工艺参数对胶料压力损失的影响,设置塑化温度、模具温度分别为70,150 ℃和85,160 ℃,然后在注射时间为50,55,60和70 s时进行试验。

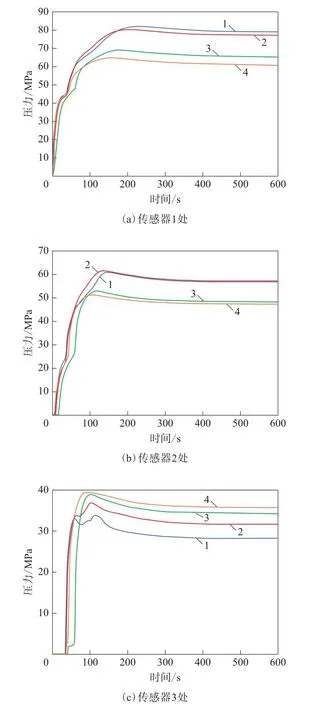

不同工艺参数组合下3个传感器处实测胶料压力如图7所示。

图7 不同工艺参数组合下3个传感器处胶料压力Fig.7 Pressures of compound measured at three sensors under different process parameter combinations

从图7可以看出:在一定误差范围内,采用相同的注射压力,注射时间越短,胶料压力损失越大;塑化温度、模具温度越高,胶料压力损失越小。

4 结论

(1)胶料压力损失与胶料注射速度、胶料温度、流道长度、流道截面参数和胶料流变参数有关。

(2)在注射压力120 MPa、注射时间60 s、塑化温度70 ℃、模具温度160 ℃、注胶量220 mL的工艺条件下,本工作胶料压力损失为ΔP=0.649L1,即每经过10 mm流道长度,胶料压力损失为0.649 MPa。

(3)注射过程中胶料的压力损失实测值小于理论计算值,稳定后的胶料压力损失误差在8 MPa内。

(4)胶料压力损失对胶料注射时间、塑化温度、模具温度较为敏感,注射时间越短,胶料压力损失越大,塑化温度、模具温度越高,胶料压力损失越小。