增粘树脂在全钢子午线轮胎胎面胶中的应用

潘 义,韩德上,隋雁俊,曲圣琪,边慧光,李光林,汪传生*

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.益阳橡胶塑料机械集团有限公司,湖南 益阳 413000)

随着我国社会经济的发展,公路运输车辆速度不断提升,对轮胎的使用性能有了更高的要求[1]。为减少路面对运输车辆轮胎的损伤,延长轮胎的使用寿命,研究胎面胶配方对轮胎抗切割性能的影响具有重要意义。实际生产中通常把抗割口性能和抗割口增长性能作为评判轮胎胎面胶的抗切割性能的重要指标。在同等撞击作用下,胎面胶的邵尔A型硬度和拉断伸长率越大,变形越小,抗割口能力越强;胎面胶的拉伸强度和拉断伸长率越大,抗变形能力越好,产生的割口长度就越小,抗割口增长性能也越好[2]。

增粘树脂是一种小分子化合物,可以提高胶料的粘性,特别是表面粘性,在轮胎等橡胶制品的生产和应用中起着非常重要的作用[3-12]。使用单一橡胶制成的橡胶制品在使用性能和应用领域方面有所限制,橡胶并用的应用越来越广泛,增粘树脂的应用也受到越来越多的关注。增粘树脂与橡胶之间具有很好的相容性,其不但能够增大并用橡胶之间的粘合力,还能改善胶料的物理性能、抗切割性能和耐磨性能等。

本工作将增粘树脂(HB103树脂和C5树脂)代替抗切割树脂应用于全钢子午线轮胎胎面胶中,研究增粘树脂对胎面胶性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),泰国正大农业集团公司产品;丁苯橡胶(SBR)1500,日本旭化成化学有限公司产品;炭黑N115,上海卡博特化工有限公司产品;白炭黑1165MP,罗地亚白炭黑(青岛)有限公司产品;HB103树脂,日本东燃公司产品;氧化锌、硬脂酸、微晶蜡、防老剂4020、防老剂RD、C5树脂、抗切割树脂、硫黄和促进剂CBS,市售品。

1.2 配方

胶料配方(用量/份)为:NR 90,SBR1500 10,炭黑N115 10,白炭黑 10,氧化锌 3.5,硬脂酸 2,微晶蜡 1,防老剂4020 2,防老剂RD 1.5,树脂 5,硫黄 1.66,促进剂CBS 1.1。

采用抗切割树脂、HB103树脂和C5树脂的配方分别记为配方1#—3#。

1.3 主要设备和仪器

SKG 168型开炼机,上海双翼橡塑机械有限公司产品;RM-200C型密炼机,哈尔滨理工大学产品;XLD-400×400×2型平板硫化机,青岛亿朗橡胶装备有限公司产品;UM-2050型门尼粘度仪,中国台湾优肯科技股份有限公司产品;MDR-C型无转子硫化仪、Instron 3365型万能试验机和RPA 2000橡胶加工分析(RPA)仪,美国英斯特朗公司产品;H-12型硬度计和SS-5681型切割试验机,中国台湾高铁检测仪器有限公司产品;SSG 5709型老化试验机、SSG 5643GD型DIN磨耗试验机(辊筒式)和SSG 5643GA型阿克隆磨耗试验机,中国台湾松恕检测仪器有限公司产品;LEXT OLS5000型三维激光测量显微镜,日本奥林巴斯公司产品;GABOMETER-150型动态力学分析(DMA)仪,德国GABO公司产品。

1.4 试样制备

1.4.1 混炼胶

NR和SBR先在开炼机上进行薄通塑炼和共混。

一段混炼在密炼机上进行,密炼室初始温度为100 ℃,转子转速为80 r·min-1,混炼工艺为:加入共混塑炼胶(1 min)→加入1/2炭黑、白炭黑和小料(2 min)→加入剩余的1/2炭黑(3 min)→提压砣、清扫(5 min)→排胶。

二段混炼在开炼机上进行,混炼工艺为:加入一段混炼胶、硫黄和促进剂,左右割胶各4次,打三角包和打卷各5次,下片。混炼胶停放12 h后使用。

1.4.2 硫化胶

混炼胶在平板硫化机上进行硫化,硫化条件为150 ℃×1.3t90。硫化胶停放8 h后进行测试。

1.5 测试分析

(1)结合胶含量。称取硫化胶试样约0.5 g,试样初始质量记为m0;试样用滤纸包好,置于40 mL甲苯溶剂中浸泡72 h后取出,去除试样表面的甲苯溶剂,称得试样质量(记为m1);将试样置于烘箱(60℃)中干燥至恒质量(记为m2)。硫化胶的结合胶含量(体积分数,Φ)的计算公式为

式中:ρ为硫化胶的密度;ρs为甲苯的密度,取0.866 kg·m-3。

(2)耐磨性能和抗切割性能。DIN磨耗量采用DIN磨耗试验机按照GB/T 9867—2008进行测试,阿克隆磨耗量采用阿克隆磨耗试验机按照GB/T 1689—2014进行测试,采用三维激光测量显微镜观察DIN磨耗试验后试样的表面形貌;动态切割量采用动态切割试验机进行测试。

(3)RPA分析。采用RPA2000橡胶加工分析仪进行应变扫描,测试条件:温度 60 ℃,频率 1 Hz,应变范围 0.28%~40%。

(4)动态力学性能。采用DMA仪进行温度扫描,设置拉伸模式,测试条件:频率 10 Hz,静态应变 5%,静态应力 70 N,动态应变 0.25%,动态应力 60 N,升温速率 2 ℃·min-1,温度范围 -70~70 ℃。

(5)其余性能按照相应的国家标准进行测试。

2 结果与讨论

2.1 理化性能

抗切割树脂:软化点 95~110 ℃,加热减量(65 ℃) ≤0.2%,灰分质量分数(550 ℃)<0.2%,水萃取液pH值 5~8。

C5树脂:数均相对分子质量 1 000~1 700,软化点 95~105 ℃,闪点 245 ℃,酸值 0.4 mg(KOH)·g-1。

HB103树脂:软化点100~106 ℃,重均相对分子质量 720,数均相对分子质量 480。

其中,软化点采用环球法测定。

2.2 门尼粘度和硫化特性

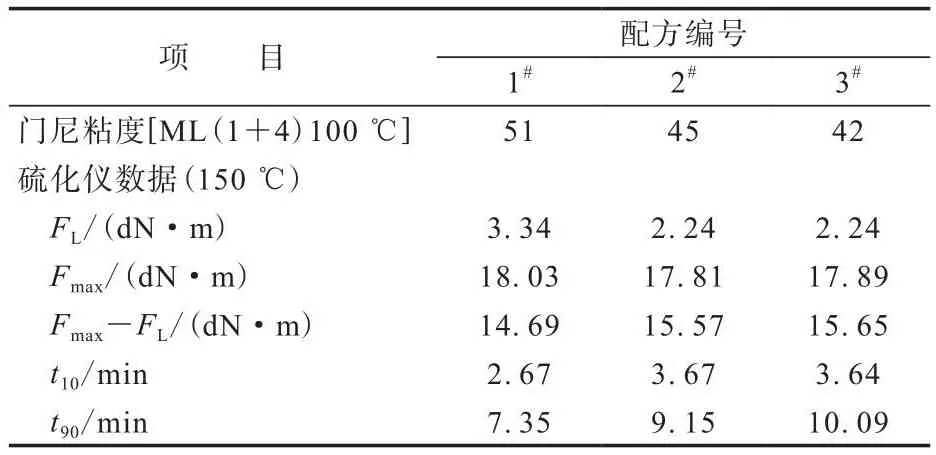

混炼胶的门尼粘度和硫化特性如表1所示。

表1 混炼胶的门尼粘度和硫化特性Tab.1 Mooney viscosities and vulcanization characteristics of compounds

从表1可以看出,不同类型树脂对混炼胶的门尼粘度有不同程度的影响,但采用HB103树脂和C5树脂的2#和3#配方混炼胶的门尼粘度相近,说明与抗切割树脂相比,增粘树脂对混炼胶的增塑效果更好。

从表1还可以看出:与1#配方混炼胶相比,2#和3#配方混炼胶的FL较小,Fmax-FL较大,说明这2个配方混炼胶的流动性较好和交联密度较大,这主要是因为增粘树脂作为线性、非反应性且数均相对分子质量较小的聚合物能够使胶料较好塑化,有利于橡胶分子链的运动,促进了NR与SBR之间的扩散和渗透;2#和3#配方混炼胶的t10和t90较长,这是因为添加增粘树脂对促进剂有吸附作用,延长了促进剂的分解时间,这也说明采用增粘树脂的混炼胶具有良好的安全加工性能,很大程度上减少了胶料的焦烧现象,对于较厚的橡胶制品来说,较长的硫化时间有利于提高橡胶制品的致密性。

2.3 物理性能

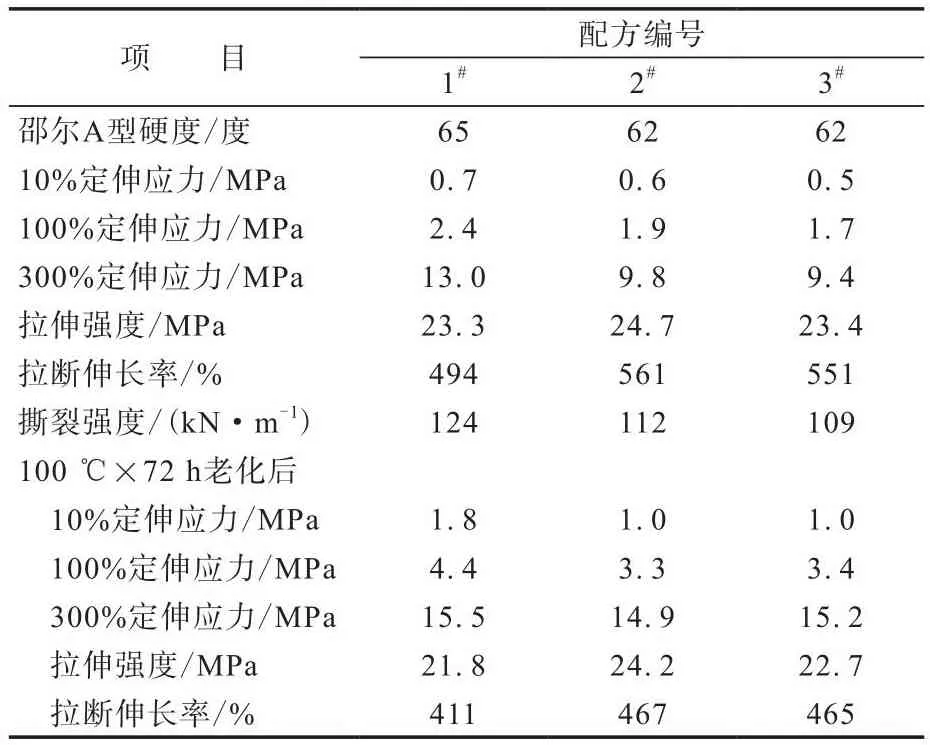

硫化胶的物理性能如表2所示。

表2 硫化胶的物理性能Tab.2 Physical properties of vulcanizates

从表2可以看出:与1#配方硫化胶相比,2#和3#配方硫化胶的邵尔A型硬度、定伸应力和撕裂强度稍有减小,其中3#配方硫化胶的邵尔A型硬度、定伸应力和撕裂强度均最小;拉伸强度相差不大,但拉断伸长率和耐老化性能有所提升。综合得出,采用HB103树脂的2#配方硫化胶的物理性能较好。这主要是因为HB103树脂的分子为环状结构,这使得HB103树脂具有很好的刚性,能够给硫化胶提供足够的强度,且这种刚性结构可以耗散硫化胶的裂纹扩展所需能量,从而钝化裂纹尖端,阻碍裂纹扩展[13-15]。同时,HB103树脂可以起增塑剂的作用,增大橡胶分子之间的距离,减弱橡胶分子之间的相互作用,从而提高硫化胶的拉断伸长率。此外,HB103树脂分子中的芳香基与SBR中的苯环之间可以形成较强的π-π键,有助于稳定硫化胶的交联网络结构,使硫化胶不易产生硫化返原现象,提高硫化胶的耐老化性能。

2.4 结合胶含量

1#—3#配方硫化胶的结合胶含量分别为25.55%,29.16%和26.68%。可以看出,2#配方硫化胶的结合胶含量明显高于1#和3#配方硫化胶,其中1#配方硫化胶的结合胶含量最低。这是因为与C5树脂和抗切割树脂相比,HB103树脂与橡胶具有更好的相容性,其加入胶料中有利于橡胶分子链的运动,在胶料混炼过程中增加了炭黑与橡胶分子之间的接触,有助于填料颗粒吸附在橡胶分子链上,提高了结合胶含量,形成了较为稳定的填料-橡胶网络结构,从而改善硫化胶的性能。

2.5 耐磨性能和抗切割性能

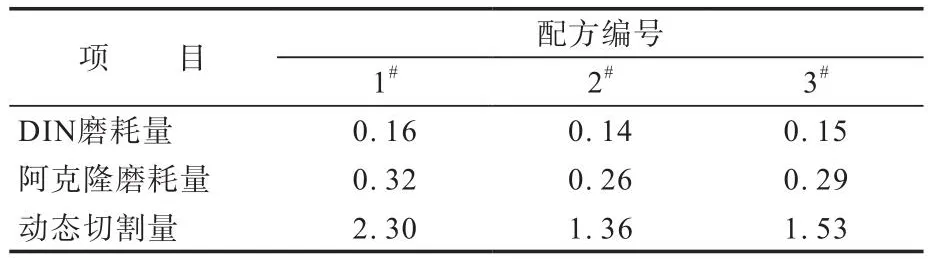

硫化胶的耐磨性能和抗切割性能见表3。

表3 硫化胶的耐磨性能和抗切割性能Tab.3 Wear resistances and cutting resistance of vulcanizates cm3

从表3可以看出,采用HB103树脂的2#配方硫化胶的耐磨性能和抗切割性能最佳,与1#配方硫化胶相比,2#配方硫化胶的DIN磨耗量、阿克隆磨耗量和动态切割量分别减小了12.50%,18.75%和40.87%,可见采用HB103树脂代替抗切割树脂制备的硫化胶的耐磨性能和抗切割性能均有大幅提升。主要原因是HB103树脂与橡胶具有良好的相容性,活化了橡胶分子链,促进了NR与SBR分子链之间的运动,增大了填料与橡胶的接触面积,使得填料能够充分地吸附在橡胶分子链上,提高了其补强作用,从而提高硫化胶的耐磨性能。同时HB103树脂也提高了硫化胶的粘合性能,使硫化胶受到尖锐物体撞击时产生的裂口较小,故硫化胶的抗切割性能较好。

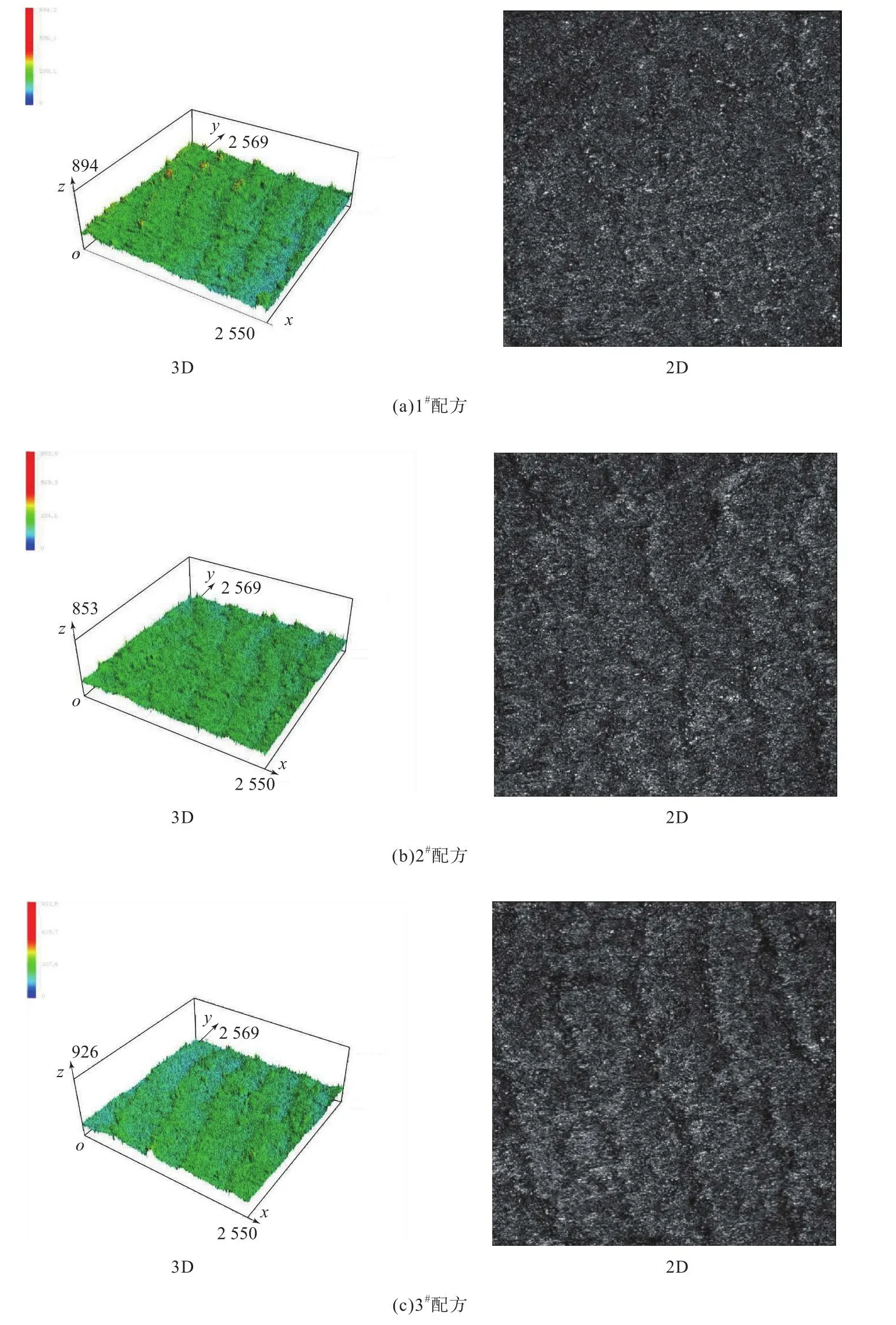

DIN磨损试验后硫化胶的磨损表面的二维(2D)和三维(3D)形貌如图1所示。

图1 硫化胶的磨损表面形貌Fig.1 Wear surface morphologies of vulcanizates

硫化胶的磨损程度可以通过表面磨损形貌来表征。从图1可以看出:1#配方硫化胶的磨损表面的山脊状磨纹参差不齐,峰值波动较大,呈现的沙拉马赫条纹规律不是特别明显;2#和3#配方硫化胶的磨损表面的磨纹为清晰的沙拉马赫条纹,峰与谷之间的落差较小,其中2#配方硫化胶的表面形貌最佳,磨纹间距和深度最小,有从条形山脊状磨纹变为塑性流动形鱼鳞状磨纹的趋势。这说明采用增粘树脂有利于减小硫化胶的磨损程度,而采用抗切割树脂的硫化胶磨损程度最大。

1#—3#配方硫化胶DIN磨损表面的粗糙度(Sa)分别为20.36,16.00和16.55 μm。可以看出,与采用抗切割树脂的硫化胶相比,采用增粘树脂的硫化胶的粗糙度较小。主要原因是采用抗切割树脂的胶料的流动性较差,减小了填料与橡胶分子的接触面积;而增粘树脂具有活化橡胶分子的作用,使橡胶分子发生良好的迁移,增大填料与橡胶的接触面积,强化填料对橡胶的补强作用,所以采用增粘树脂的硫化胶表面的磨损破坏程度较小。

2.6 RPA分析

混炼胶的储能模量(G′)-应变曲线如图2所示。

Payne效应指的是填充填料的胶料的G′随着应变的增大而急剧下降的现象,反应了胶料的填料-填料网络结构变化情况。一般来说Payne效应越明显,填料-填料网络结构越密集,填料的分散性越差。通常用低应变与高应变下储能模量差(∆G′)作为Payne效应的量化指标。从图2可以看出,∆G′由小到大依次为2#,3#,1#配方混炼胶,这说明在胶料中添加HB103树脂最有利于填料-橡胶网络结构形成,减少填料-填料网络结构,提高硫化胶的物理性能。

2.7 动态力学性能

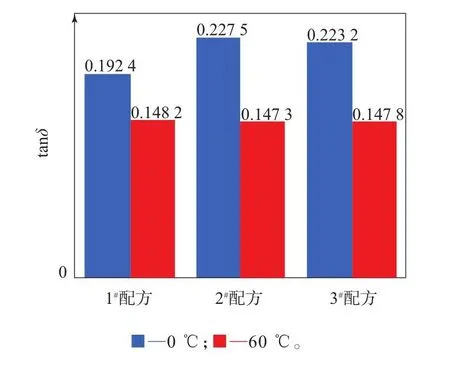

0 ℃时的损耗因子(tanδ)可以用来表征硫化胶的抗湿滑性能,0 ℃时的tanδ越大,硫化胶的抗湿滑性能越好;60 ℃时的tanδ可以用来表征硫化胶的滚动阻力,60 ℃时的tanδ越小,硫化胶的滚动阻力越小。硫化胶的tanδ-温度曲线如图3所示,硫化胶在不同温度下的tanδ如图4所示。

图3 硫化胶的tanδ-温度曲线Fig.3 tanδ-temperature curves of vulcanizates

图4 硫化胶在不同温度下的tanδFig.4 tanδ of vulcanizates at different temperatures

结合图3和4可以看出,与1#配方硫化胶相比,2#和3#配方硫化胶在0 ℃时的tanδ分别增大了18.24%和16.01%,60℃时的tanδ分别减小了0.61%和0.27%,这说明与采用抗切割树脂的硫化胶相比,采用HB103树脂和C5树脂的硫化胶的抗湿滑性更好,滚动阻力略小,而采用HB103树脂的硫化胶比采用C5树脂的硫化胶动态力学性能更优。这主要是由于HB103树脂具有低极性,与橡胶之间的相容性良好,可以显著提高胎面胶的抗湿滑性能,减小滚动阻力。

3 结论

以增粘树脂(HB103树脂和C5树脂)代替抗切割树脂用于全钢子午线轮胎胎面胶中,混炼胶的门尼粘度减小,t10和t90延长,硫化胶的拉伸强度和拉断伸长率增大,耐老化性能、耐磨性能和抗切割性能提高,动态力学性能较好,其中采用HB103树脂的硫化胶的综合性能最优。