H13钢模具表面裂纹原因分析

何荣福,杨雄强,何健楠,叶 鹏

(广东中南股份有限公司制造管理部,广东 韶关 512123)

H13热作模具钢是一种过共析钢,我国于20世纪80年代初引进的国外通用热作模具钢,国际标准化组织称为40CrMoV5,对应国内牌号4Cr5MoSiV1,属于中碳中合金热作模具钢的铬系钢种,具有较高的淬硬性、强度、韧性以及抗热疲劳性能,是一种强韧兼备的热作模具钢,多用于热锻模、热挤压模和铝、锌、镁等有色金属的压铸模,以及较精密的塑料模具的制造[1]。H13钢有良好的冷热疲劳性,在工况温度≤600 ℃时代替3Cr2W8V钢,制造的模具寿命有显著提升,因此在应用过程中己大量替代3Cr2W8V钢。当H13钢工况温度升高到600 ℃左右时,在较高的服役强度下仍然能保持高韧性;但当使用温度超过600 ℃时,H13钢的热强性欠佳,因此不适合压铸高熔点合金[2]。

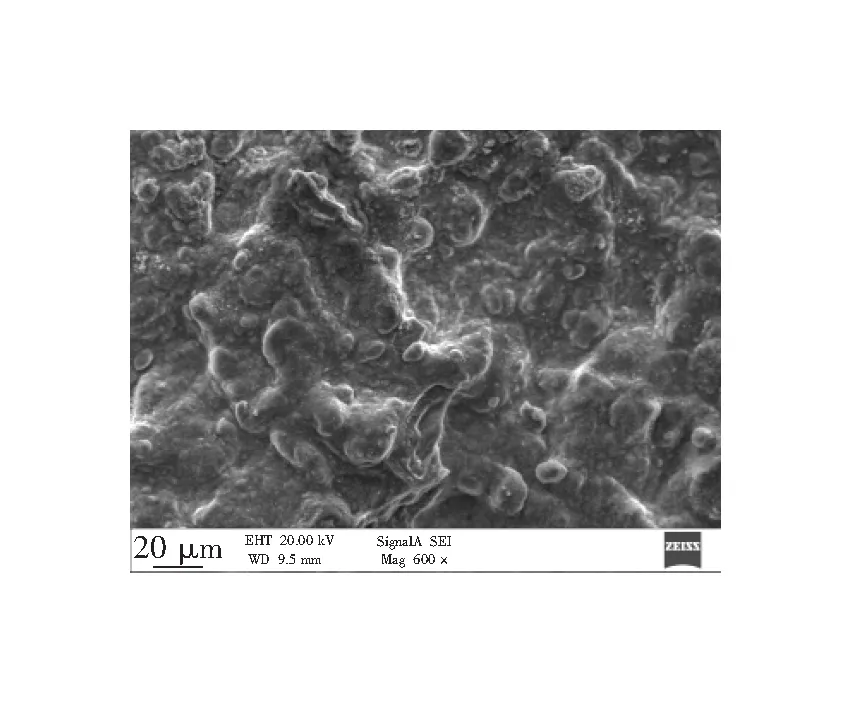

某厂将直径φ55 mm的H13圆棒加工成模具,加工工艺为:下料→毛车→调质(1060 ℃淬油+ 600 ℃回火)→粗磨、细磨→成品。调质后在加工过程中发现H13钢模具表面存在裂纹,如图1所示。本文对H13钢模具的表面裂纹进行检测分析,找到模具表面产生裂纹的原因,并制定改进措施,为H13钢模具表面出现裂纹问题提供分析依据。

图1 H13钢模具表面裂纹Fig.1 Surface crack of H13 steel die

1 试验方法和结果

1.1 化学成分分析

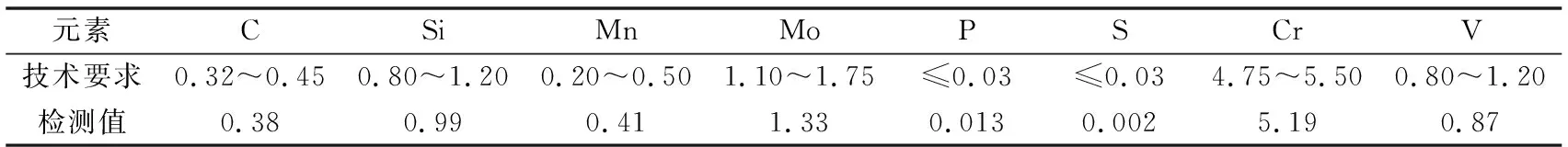

在H13钢模具表面裂纹位置取样进行化学成分分析,按照标准GB/T 20123—2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》和GB/T 20125—2006《低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法》对碳、硅、锰、磷、硫、铬等元素含量进行检测,结果见表1。由表1可知,H13钢模具的化学成分符合标准要求。

表1 化学成分(质量分数, %)Table 1 Chemical composition (mass fraction,%)

1.2 金相组织观察

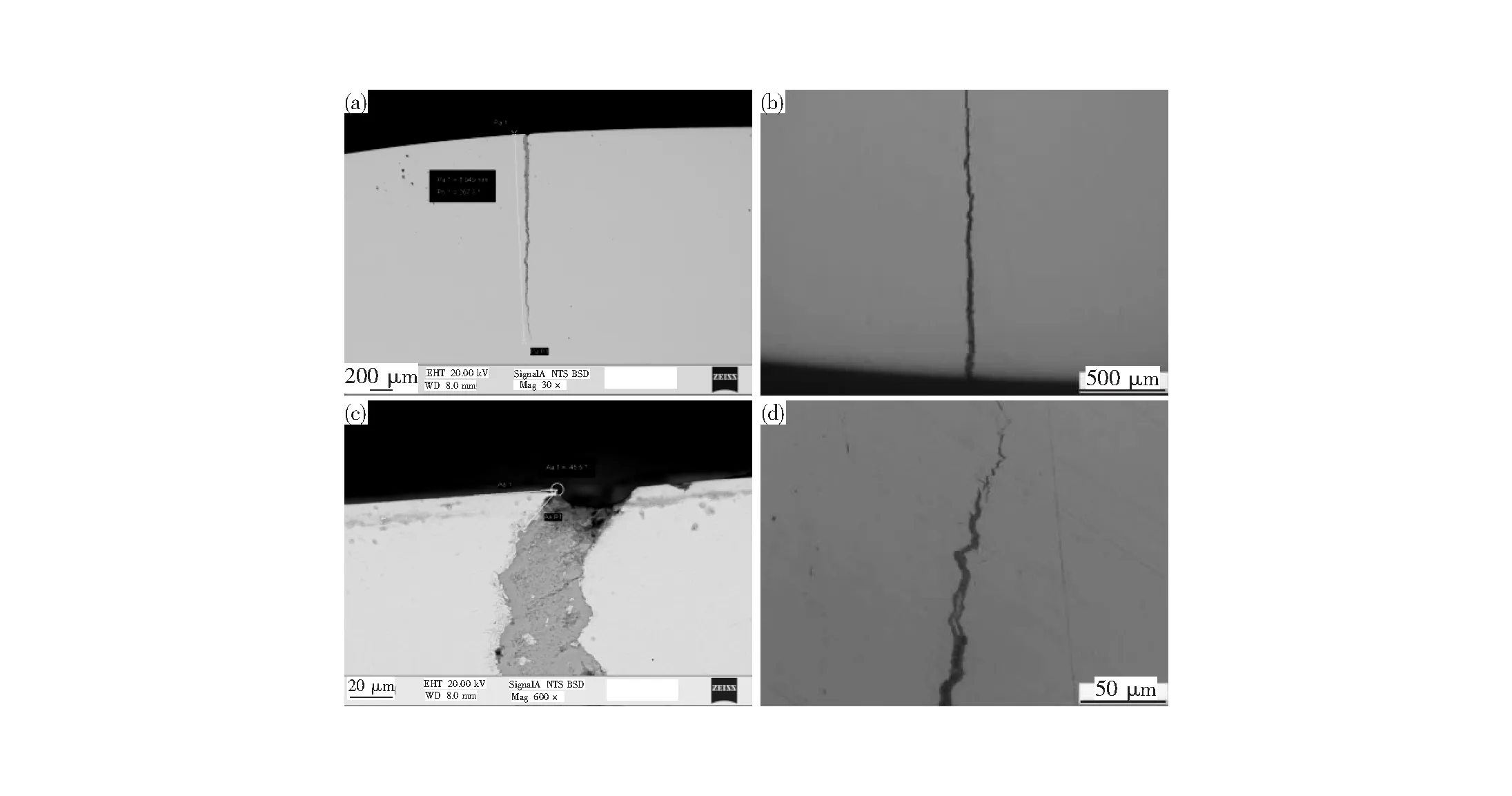

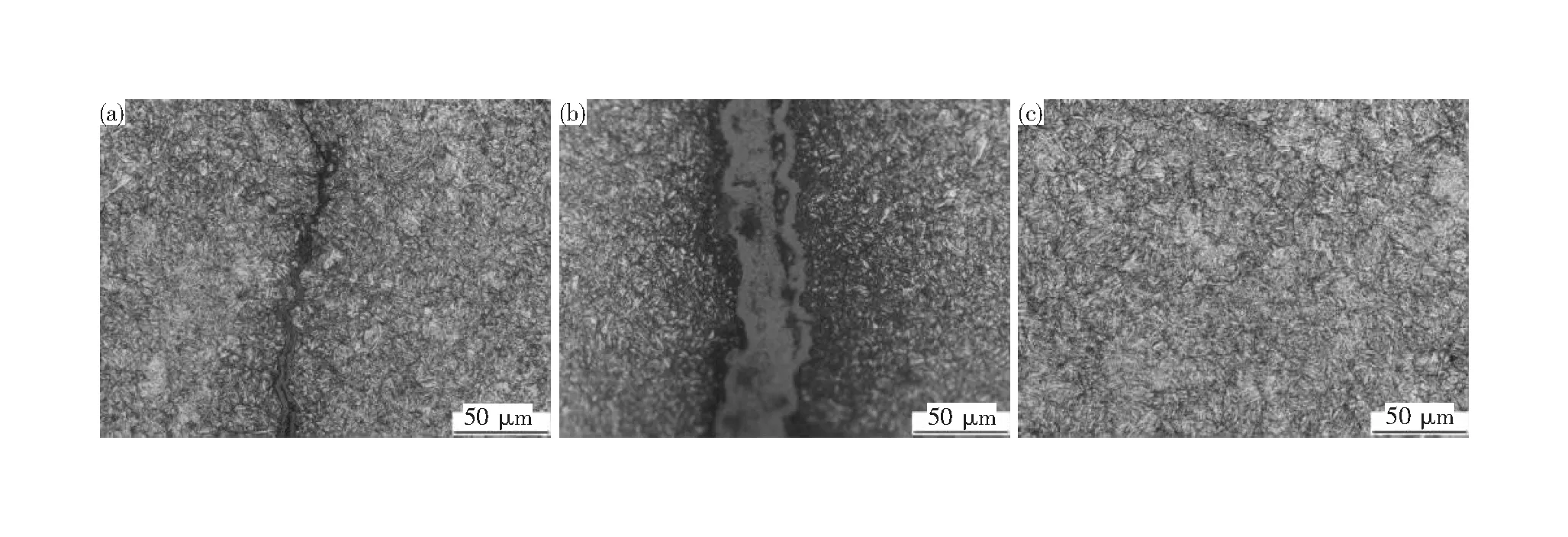

在H13钢模具裂纹处横剖,采用金相显微镜观察试样横截面金相组织,如图2所示。试样边部存在一条深1.9 mm的裂纹,见图2(a);裂纹内存在氧化铁,未见异常夹杂物及氧化质点,见图2(b);裂纹端部与表面约呈45°角,然后垂直表面向里延伸,裂纹末端呈锯齿状,见图2(c)、2(d)。腐蚀后,裂纹两侧未见脱碳现象,组织为回火索氏体,晶粒尺寸较粗大,达20 μm,如图3所示。

(a)裂纹整体形貌;(b)裂纹横截面形貌;(c)裂纹始端形貌;(d)裂纹末端形貌图2 裂纹横截面金相组织(a) overall crack morphology;(b)morphology of crack cross-section;(c)top morphology of crack;(d)end morphology of crackFig.2 Microstructure of crack cross-section

(a)裂纹整体形貌; (b)裂纹始端形貌;(c)基体形貌图3 腐蚀后裂纹横截面金相组织(a) overall crack morphology; (b) crack top morphology; (c) matrix morphologyFig.3 Microstructure of crack cross-section after corrosion

1.3 裂纹处及断口能谱分析

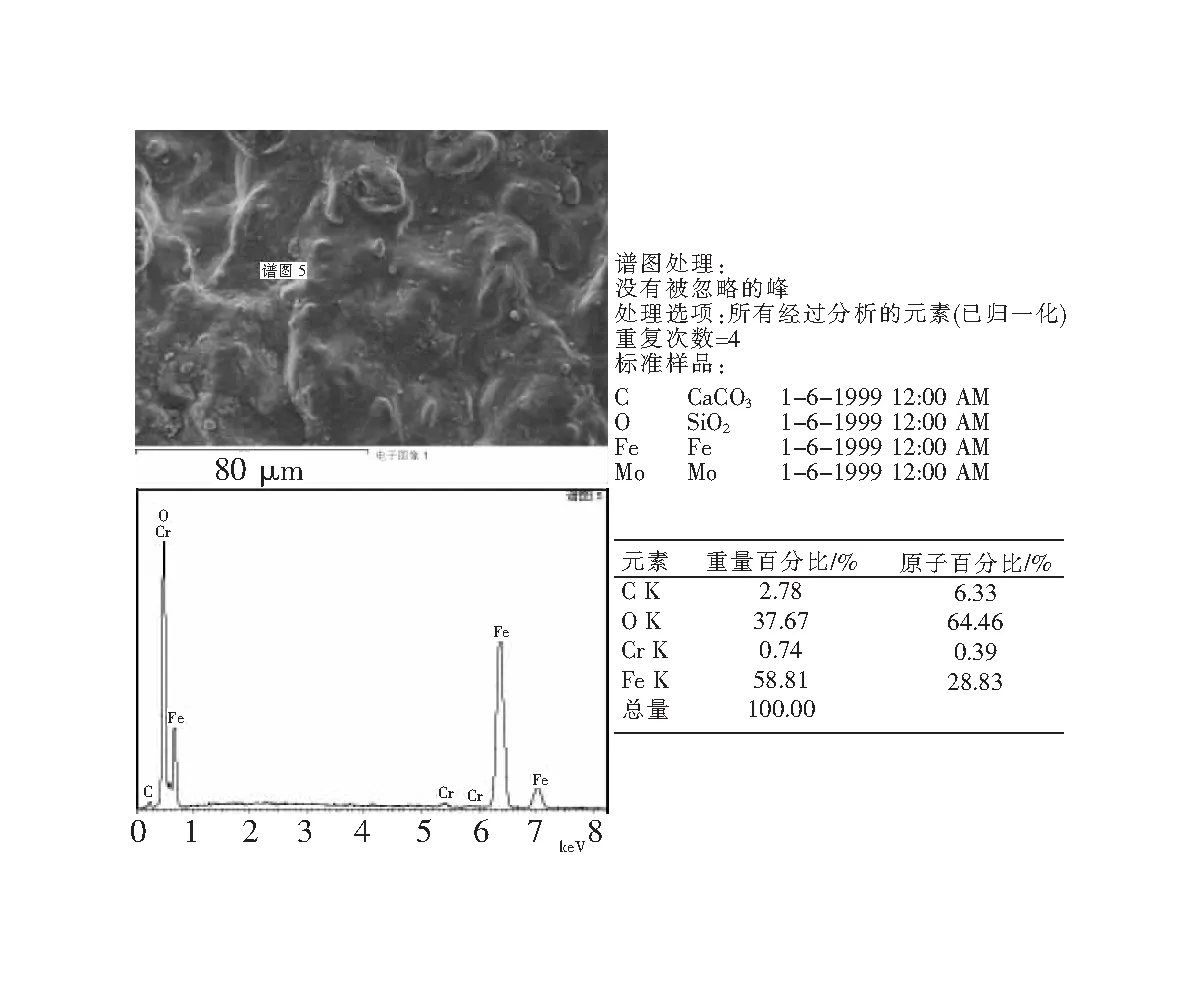

采用扫描电子显微镜对试样横截面裂纹处进行能谱分析,裂纹始端内氧化铁主要含有O、Fe、C、Cr等元素,见图4;裂纹末端主要含有O、Fe、C、Cr、Si、V、Mo等元素,见图5。

图4 裂纹横截面始端能谱图Fig.4 Energy spectrum at the top of crack cross-section

图5 裂纹横截面末端能谱图Fig.5 Energy spectrum at the end of crack cross-section

观察试样裂纹处的断口形貌,发现裂纹断口上存在氧化层,晶粒呈熔融形貌,对其进行成分分析,主要含有O、Fe、C、Cr等元素,见图6、图7。

图6 裂纹断口形貌Fig.6 Crack fracture morphology

图7 裂纹断口处能谱图Fig.7 Energy spectrum of crack fracture

2 分析与讨论

H13钢模具的化学成分满足技术条件要求;裂纹内及两侧未见非金属夹杂物、脱碳、氧化质点,排除裂纹产生于热处理前的可能性[3-4]。裂纹呈锯齿状由近似垂直表面向心部延伸,断口呈沿晶、熔融形貌,说明裂纹为典型淬火裂纹[5-7]。

淬火裂纹是一种脆断性质的裂纹,是零件在淬火过程中形成的应力超过材料断裂强度而产生的[7-9]。不同淬火裂纹的形成原因是不同的,而导致淬火裂纹产生的各种内因和外因,主要是通过对内应力和材料断裂强度的影响作用的[10]。

淬火加热温度过高或在加热温度下保温时间过长,一般都会增加开裂倾向。因为这时的奥氏体过饱和碳浓度偏高,由于晶界未溶碳化物的分布不均匀,导致了对晶界的钉扎作用程度是不同的。随着淬火温度的不断升高,未溶碳化物会逐渐溶解到奥氏体中,导致淬火后的晶粒尺寸明显增加 。淬火后不仅得到粗大的淬火马氏体,在模具表面和心部还会产生很大的温差,导致产生相应的体积膨胀。由于表面收缩受到低温度的心部金属的阻碍,于是在表面与心部分别产生了压应力和拉应力,其峰值各产生在零件的外表面,当最大拉应力超过钢的断裂强度时,导致H13钢模具产生表面淬火裂纹[11-12]。

在H13钢的热处理过程中,可增加800~850 ℃预热并降低淬火温度[13],目的是为了避免过快的加热速度在模腔内形成温度梯度所引起的应力而导致模具畸变;还可有效地促进奥氏体均匀化,减小淬火开裂倾向,避免产生淬火裂纹。

3 结论

1)H13钢模具表面裂纹是由于淬火工艺不当导致的淬火裂纹。

2)由于淬火温度过高,在淬火过程中晶界未溶碳化物的分布不均匀,晶粒尺寸明显增加,在模具表面和心部产生很大的温差,使表面与心部分别产生压应力和拉应力,其峰值各产生在零件的外表面,当最大拉应力超过H13钢的断裂强度时,产生表面淬火裂纹。

3)通过增加800~850 ℃预热并降低淬火温度,可避免过快的加热速度在模腔内形成温度梯度所引起的应力而导致模具畸变;还可有效地促进奥氏体均匀化,减小淬火开裂倾向,避免产生淬火裂纹。