稀土改性WC-10Co-4Cr HVOF热喷涂涂层的制备及力学性能

刘 觐,易志强,曾思琪,陆 磊,李 华,田 野,陆德平

(1.江西省科学院应用物理研究所,江西 南昌 330096;2.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

泵壳、球阀、活塞杆、叶片、阀门、结晶器、弯管、T形管等作为石油、化工、煤矿、电力等行业的关键零部件,服役工况条件通常非常恶劣,不仅长期处于腐蚀环境中,还常受到反复的摩擦磨损作用,非常容易失效损坏。为修复、更换这些零部件,往往要耗费大量的人力和物力。WC-10Co-4Cr涂层以其高硬度、高耐磨性和良好的耐腐蚀性,在这些领域得到了越来越广泛的应用[1-4]。近年来,随着这些零部件表面WC-10Co-4Cr涂层的一些失效事件发生及人们对这些关键损耗件使用寿命的要求越来越高,对WC-10Co-4Cr涂层的强度、韧性和结合强度也提出了更高的要求。

由于稀土元素强烈的化学活性,WC-Co硬质合金中的稀土添加剂可以起到净化界面、降低孔隙率、促进烧结致密化的作用[5]。我国早在“七五”国家重点科技项目论证会上就指出:稀土元素的加入虽可明显改善硬质合金性能,但由于稀土属于微量添加剂,难以均匀混合,致使产品性能不稳定[6]。与稀土改性WC-Co涂层的研究相比,目前稀土改性WC-CoCr涂层的研究还较少[7-8]。

为提高WC-10Co-4Cr涂层的综合力学性能,研究稀土添加剂Pr6O11对WC-10Co-4Cr涂层的改性作用,本文以纳米Pr6O11为稀土添加剂,采用团聚烧结法制备WC-10Co-4Cr(Pr6O11) 热喷涂粉末,研究WC-10Co-4Cr(Pr6O11) 热喷涂粉末制备过程中Pr6O11的影响,再采用超音速火焰(High Velocity Oxy-Fuel, HVOF)喷涂技术制得WC-10Co-4Cr(Pr6O11) 涂层,研究Pr6O11对涂层力学性能的影响。

1 实验方法

1.1 热喷涂粉末制备

1)成份设计。1#样品为不添加稀土氧化物的空白对照样,Co含量为10wt.%,Cr含量为4wt.%,余量为WC。2#样品中Co、Cr含量与1#样品相同,添加0.2wt.%的Pr6O11,余量为WC。其中WC粒度为0.9~1.1 μm,纯度≥99.99%;Co粒度为0.6~0.8 μm,纯度≥99.9%;Cr粒度为2~3 μm,纯度≥99.9%;Pr6O11粒度为0.1~0.3 μm,球磨制得。

2)粉末混合配比。通过均质掺杂技术[9],将Co和Pr6O11以50:1的质量比预制成Co-2wt.%Pr6O11的混合粉末,再将Co-Pr6O11混合粉末与WC粉、Cr粉混合,然后加入蒸馏水制成浆料,混合粉末与水的质量比为3:2,进行24 h连续搅拌使之混合均匀,制得2#样品混合浆料。将WC粉、Co粉与Cr粉混合配成WC-10Co-4Cr混合粉末,采用相同工艺制得1#样品混合浆料。

3)喷雾造粒。在混合浆料中加入适量粘结剂PE3000,在高压反应釜中加热至400 ℃继续充分搅拌混合,期间不断补充纯水,使浆料保持良好流动性。将充分搅拌混合的浆料泵入YC018喷雾干燥机,进行喷雾造粒,粉末制备收得率达85%以上。1#和2#样品混合浆料采用相同工艺处理,并采用如表1所示工艺参数进行喷雾干燥造粒。

表1 喷雾干燥造粒工艺参数Table 1 Process parameters of spray drying granulation

4)烧结破碎和筛分。将喷雾造粒制得粉末放入氢气还原性气氛烧结炉中,经1400 ℃烧结后,用破碎机将其破碎呈粉末状,再用振动筛网机筛取粒度范围为15~45 μm的粉末,用作HVOF喷涂原料。整个制备流程中,尽量确保1#和2#样品采用相同的制备工艺技术条件。

1.2 涂层制备

分别以制得的1#和2#粉末为原料,采用JP8000超音速火焰喷涂设备在尺寸为30 mm×15 mm的304不锈钢基体表面制备热喷涂涂层。喷涂参数为:氧气流量为2000 SCFH(标准立方英尺每分钟),燃油用量为6.2 GPH(加仑/小时),送粉载气为23S CFH,送粉速率为35 g/min,喷涂距离为380 mm,喷枪移动速度为500 mm/s。基体所用材质为304不锈钢,为保证涂层与基体之间结合良好,喷涂前对基体表面进行喷砂预处理以去除锈斑和脏污,并使其达到一定的粗糙度。

1.3 力学性能测试

1.3.1 显微硬度

采用HXD-1000TMSC显微硬度计测试涂层显微硬度。努氏硬度压头为顶部两棱之间呈172.5°和130°的棱锥体金刚石压头。与维氏压头的压痕相比,努氏压头压痕更小,对硬度在微区的变化更为敏感,因此更适用于测量涂层硬度。本试验采用努氏压头测量显微硬度,测试载荷100 gf、保压时间10 s。

1.3.2 弹性模量

涂层的弹性模量可通过公式(1)[10-12]计算获得:

(1)

式中:a、b分别为努氏压头长对角线和短对角线长度;a′和b′分别为压痕长对角线和短对角线长度;α为常数,其值为0.45;HV为涂层的显微硬度;E是弹性模量,MPa。在每个样品横截面上随机选取30个点进行测试。

1.3.3 断裂韧性

为测量涂层断裂韧性,使涂层产生裂纹,采用维氏压头在测试载荷1000 gf、保压时间30 s条件下,在涂层横截面上随机选取10个点进行测试。根据裂纹半长c和压痕对角线一半长度d的比值计算涂层断裂韧性KIC。当c/d比值>2.5时,使用公式(2)进行计算,当c/d比值≤2.5时,使用公式(3)进行计算[10-12]:

(2)

(3)

式中:KIC是断裂韧性,MPa·m1/2;d是维氏压痕对角线的一半长度,m;c是裂纹的一半长度,m。

1.4 成分分析和微观表征

采用电感耦合等离子体质谱仪Agilent 7700 ICP-MS对热喷涂粉末中的Pr元素进行定量分析;采用牛津仪器X射线能谱仪(EDS)对热喷涂粉末的元素分布进行分析;采用光电子能谱仪(X-rar Photoelectron Spectroscopy,XPS)赛默飞 250Xi对涂层中的Pr元素进行分析。采用布鲁克D8 Advance X射线衍射仪对热喷涂粉末和涂层的相组成进行分析;采用Leica DMI 3000M 金相显微镜、蔡司EVO 18扫描电镜对粉末和涂层的微观形貌进行微观表征;采用Image Pro-Plus图像分析软件计算涂层截面孔隙率,每个样品随机选择3个以上微区进行分析。

2 结果与分析

2.1 涂层力学性能

1#和2#HVOF热喷涂涂层的努氏硬度如图1所示。由图1(a)可见,1#涂层的平均努氏硬度为1044.28 HK,各测试点硬度值在688.5~1385.2 HK范围内波动,波动幅度为696.7 HK。由图1(b)可见,2#涂层的平均努氏硬度为1267.85 HK,各测试点硬度值在1033.1~1602.3 HK范围内波动,波动幅度为569.2 HK。2#涂层的显微硬度比1#涂层的高21.4%,1#涂层的硬度波动幅度约为2#涂层波动幅度的1.2倍,2#涂层硬度更为均匀。进一步对比1#和2#涂层的硬度分布均匀性,在平均努氏硬度附近的350 MPa幅度区间内,1#涂层有22个测量点的硬度值落在其间,而2#涂层有25个测量点的硬度值落在该区间,这也表明2#涂层硬度的均匀性要高于1#涂层。1#涂层和2#涂层的平均弹性模量分别为116.5 GPa和363.8 GPa,2#涂层的平均弹性模量是1#涂层的3.12倍。1#涂层和2#涂层的断裂韧性KIC分别为4.12 MPa·m1/2和4.51 MPa·m1/2,2#涂层的弹性模量略高于1#涂层。可见,2#涂层具有比1#涂层更优异的综合力学性能。

(a)1#涂层;(b)2#涂层图1 HVOF热喷涂涂层的力学性能(a) 1# coating; (b)2# coatingFig.1 Mechanical properties of HVOF thermal spraying coating

2.2 微观表征

2.2.1 热喷涂粉末

ICP-MS检测结果显示2#热喷涂粉末中Pr元素的含量为0.2959wt.%。采用EDS面扫描模式对团聚烧结工艺制得的2#热喷涂粉末进行表面元素分布的分析,结果如图2(a)~2(e)所示,其中图2(e)中的白点代表Pr元素,Pr元素在热喷涂粉末表面均匀分布。综上表明,通过本试验制备方法和工艺,微量Pr元素顺利加入到WC-10-4Cr粉末中,且分布均匀。

(a)SEM微观形貌;(b)W元素面分布;(c)Co元素面分布;(d)Cr元素面分布;(e)Pr元素面分布图2 2#热喷涂粉末表面元素分布EDS能谱面扫描分析结果 (a) SEM microstructure; (b) W element surface distribution; (c) Co element surface distribution; (d) Cr element surface distribution; (e) Pr element surface distributionFig.2 EDS scanning analysis results of element distribution on the surface of 2# thermal spraying powder

图3(a)和3(b)分别为1#和2#热喷涂粉末的XRD图谱及其局部放大图谱。由图3(a)可见,2#粉末和1#粉末升温相组成非常相近,主要组成相均为WC,此外还含有少量η相和Co相,可见掺入微量纳米Pr6O11不会导致热喷涂粉末相组成发生明显变化。图3(b)为η相和Co相特征峰附近的局部放大图,Co相特征峰位于44.2°附近,为面心立方的γ相结构;η相以Co3W3C为主[13],这是一种捕获了饱和W和C的富钴粘接剂,Co3W3C的形成是由于WC脱碳和烧结后快速冷却造成的[14]。γ相是高温下的稳定相,常温下为亚稳相,由于喷涂粉末尺寸小,烧结后的冷却速率很快,因此大量γ-Co来不及相变转化而保留到了室温。γ-Co相为m3m结构,比hcp结构的Co相拥有更多的滑移系,在塑韧性方面更具优势。由图3(b)可见,γ-Co相主峰向左发生了一定偏移,这表明γ-Co相在高温烧结过程中固溶了部分W、Cr和Co等原子。半径较大的W原子使Co相的晶面间距和点阵常数增大。此外,Cr原子半径也略大于Co原子半径,Cr原子常以置换固溶体形式存在于Co相中,部分Co原子被Cr原子所取代,使Co相晶面间距和点阵常数增大。根据布拉格衍射方程,晶面间距和2θ角呈反比关系,晶面间距和点阵常数增大导致γ-Co相主峰向左偏移。XRD未检测出Cr的特征峰,一方面可能是因为Cr含量偏少,XRD未能检测出来;另一方面可能是因为部分Cr固溶于Co相中,进一步降低了单质Cr相含量,导致XRD未能检测出其特征峰。

图3 (a)热喷涂粉末XRD图谱和(b)局部放大图谱Fig.3 (a)XRD pattern of thermal spraying powders and (b) partial amplification map

1#和2#热喷涂粉末经烧结、破碎、筛分制得的1#和2#热喷涂粉末SEM微观形貌分别如图4(a)和4(b)所示。可见1#和2#团聚粉末大部分呈完整球形颗粒,较少出现破裂和相互团聚的现象,1#和2#粉末的微观形貌无明显差别,说明添加微量纳米Pr6O11不会对团聚和烧结过程产生明显影响。烧结后热喷涂粉末的微观形貌在很大程度上取决于喷雾造粒后团聚粉末的微观形貌。喷雾造粒的微观过程是含有WC一次颗粒、Cr一次颗粒、Co-Pr6O11复合颗粒的水基混合浆料,经过雾化、萎缩、液滴团聚、破裂等一系列变化,最终聚集形成由WC一次颗粒、Cr一次颗粒和Co-Pr6O11复合颗粒组成的二次团聚颗粒。浆料液滴雾化、萎缩、液滴团聚、破裂等微观过程受到浆液浓度、浆液流量、雾化气体流量及干燥气体温度等诸多因素影响,可通过调节浆液浓度、浆液流量、蒸发量、进风温度和泵流量等来调控二次团聚粉末形貌、粒度大小和粒度分布。喷雾造粒制得1#和2#团聚粉末的SEM微观形貌分别如图4(c)和4(d)所示,可见1#和2#团聚粉末大多具有完整的球形,破裂、拖尾、相互团聚等缺陷较少。在本试验工艺条件和参数下,1#和2#混合浆料主要经过雾化和萎缩两个微观过程,液滴团聚和破碎现象不明显,因而制得的二次团聚粉末均呈现出完整的球形,这为烧结后获得形貌完整、流动性好的球形热喷涂粉末奠定了良好的基础。

(a)烧结前1#团聚粉末;(b)烧结前2#团聚粉末;(c)烧结后1#热喷涂粉末;(d)烧结后2#热喷涂粉末图4 粉末SEM微观形貌图(a) 1# agglomerated powder before sintering; (b) 2# agglomerated powder before sintering; (c) 1# thermal spraying powder after sintering; (d) 2# thermal spraying powder after sinteringFig.4 SEM microscopic morphology of powders

2.2.2 HVOF热喷涂涂层

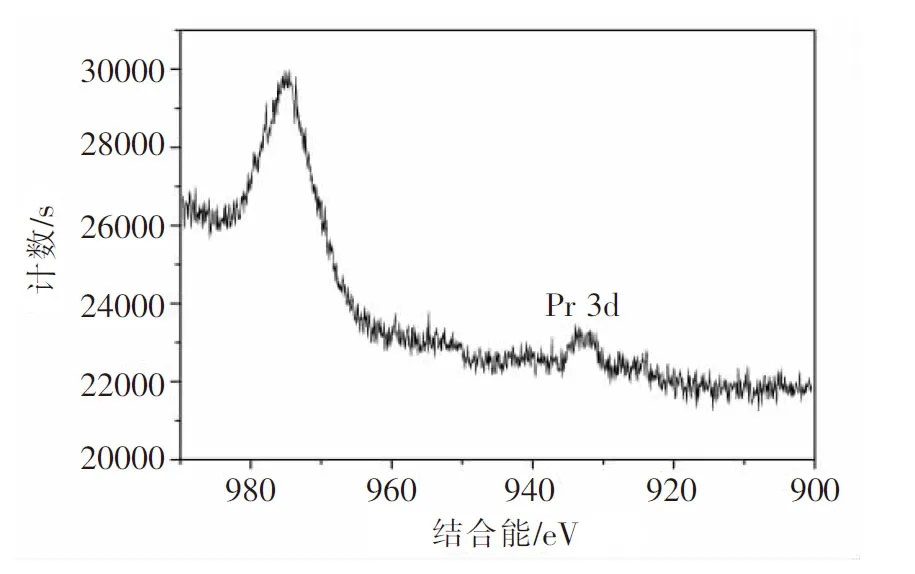

2#涂层表面的局部高分辨扫描XPS图谱如图5所示。由图5可见,在933.98 eV结合能附近出现了一个较为明显的Pr元素特征峰,根据结合能分析,Pr主要以氧化物形式存在[15-16],Pr峰的强度较低是由于Pr元素在涂层中含量较低导致。

图5 2#HVOF热喷涂涂层局部XPS图谱Fig.5 Local XPS spectrum of 2# HVOF thermal spraying coating

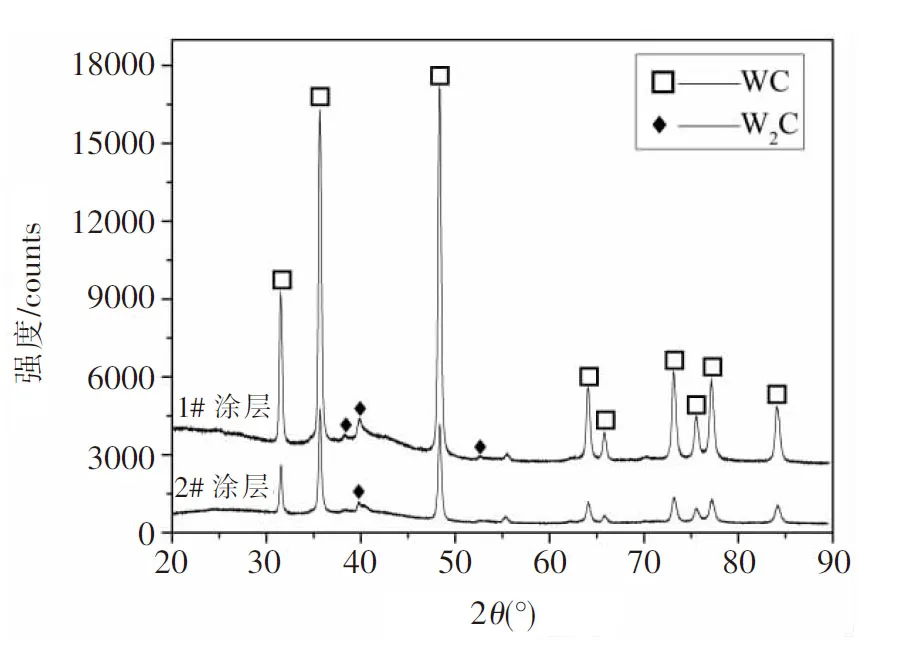

1#和2#HVOF热喷涂涂层的XRD图谱如图6所示,可见1#和2#涂层的主要组成相是WC,同时也都出现了少量W2C脱碳相。根据XRD绝热法进行定量分析,1#涂层中有11.5wt.%的WC脱碳转变为W2C,2#涂层中有6.9wt.%的WC脱碳转变为W2C。可见,添加微量纳米Pr6O11有效降低了WC-10Co-4Cr HVOF涂层的脱碳率,这可能是因为纳米Pr6O11能够促进WC溶于液相中,从而降低WC氧化和脱碳的程度。虽然添加0.2wt.%的Pr元素未能完全抑制脱碳,但依然减少了40%的W2C脱碳相,对WC-10Co-4Cr的微观结构起到了改善作用。WC-Co-Cr系热喷涂粉末被超音速火焰焰流加热至2600 ℃以上,氧化和脱碳比普通WC-Co合金更为严重,因此通过添加微量纳米Pr6O11来改善WC-10Co-4Cr系热喷涂粉末的脱碳现象,具有重要意义。

图6 HVOF热喷涂涂层的XRD图谱Fig.6 XRD pattern of HVOF thermal spraying coating

由图6可见,与1#和2#热喷涂粉末相比,1#和2#热喷涂涂层中未检测到Cr的衍射峰,同时Co的衍射峰也消失了,而在40°~47°位置出现了一个明显宽漫化的散射峰。HVOF热喷涂过程中,在高温焰流的短时加热作用下,Co和Cr完全融化,热喷涂粉末成为一颗颗微小的液滴,当液滴撞击低温基材时,液滴迅速铺展冷却,在极快的冷却速度下,大量Co和Cr冷却形成了非晶相或者纳米晶[17]。

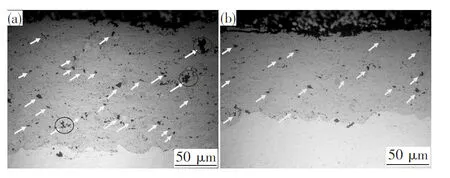

1#和2#HVOF热喷涂涂层截面金相组织分别如图7(a)和7(b)所示,其中黑色区域为孔隙。虽然1#和2#涂层中都存在一定量的孔隙,但在所有涂层中均未观察到热裂纹,说明HVOF热喷涂工艺参数是合理的。由图7可见,1#涂层中存在三种孔隙,分别是形状不规则的大孔隙、形状规则的中等孔隙和点状小孔隙;而2#涂层中主要为形状规则的中等孔隙和点状小孔隙。根据统计结果,1#涂层孔隙率为2.64±0.6%,2#涂层的孔隙率为0.74±0.2%,添加纳米Pr6O11的2#涂层比1#涂层孔隙率更低,致密度更高。可见添加微量纳米Pr6O11有助于降低涂层孔隙率。由于1#和2#涂层的制备工艺完全一致,仅成分上略有差异,2#涂层是在1#涂层的基础上添加了0.2wt.%纳米Pr6O11。因此可以合理推测,2#涂层中孔隙率的下降和添加纳米Pr6O11有关。有研究表明,添加稀土后粘结相的熔点可降低约30 ℃[18],根据Co-Pr相图分析,加热过程中Co和Pr可形成多种化合物,其熔点在558~1271 ℃之间,显著低于Co相熔点[19]。因此在相同加热条件下,2#粉末中Co/Cr粘结相比1#粉末中的Co/Cr粘结相较早熔化,液相占比更高。当液态/半固态液滴撞击基材摊铺沉积的过程中,液相占比更高的2#液滴具有更好的流动性和侵润性,能够充分填充基体和先沉积涂层表面的各种孔隙,因此沉积获得的2#涂层中形状不规则的大孔隙几乎消失。另一方面,2#粉末中的稀土可与合金中的氧、硫等气体杂质形成化合物,减少了气体的析出,从而减少了孔隙的产生,使2#涂层孔隙度减小[5]。因此相同粉末制备和喷涂工艺参数下,添加了纳米Pr6O11的2#热喷涂粉末比1#粉末具有更低的孔隙率,而孔隙率的降低,使2#HVOF热喷涂涂层的综合力学性能得到显著提升。

(a)1#涂层;(b)2#涂层图7 HVOF热喷涂涂层截面金相组织(a) 1# coating; (b) 2# coatingFig.7 Microstructure of the cross-section of HVOF thermal spraying coating

1#和2#HVOF热喷涂涂层截面的SEM微观形貌分别如图8(a)和8(b)所示,其中深灰色区域为富Co、Cr区域,白亮色区域为WC颗粒。由图8(a)可见,1#涂层截面层状结构明显,原始热喷涂粉末之间的边界清晰可辨,不同原始热喷涂粉末范围内的WC颗粒大小差别明显,同一原始热喷涂粉末范围内的WC颗粒大小也非常不均匀,还存在少量棱角分明的超大尺寸多边形WC颗粒。由图8(b)可见,2#涂层截面的层状结构消失不见,原始热喷涂粉末之间边界也几乎消失,不易辨别原始热喷涂粉末范围。相同放大倍数下,2#涂层中的WC颗粒比1#涂层中的WC颗粒更细小、尺寸更均匀。可见,添加Pr6O11可细化WC颗粒尺寸,使涂层组织更加均匀细小,这可能是加入Pr6O11使WC从液相Co/Cr中析出时,WC晶粒的形核速率比长大速率更具优势,从而促进WC晶粒细化[12-14, 20]。而2#涂层更加细小、均匀的显微组织是其综合力学性能得到改善的重要因素之一。

(a)1#涂层;(b)2#涂层图8 HVOF热喷涂涂层截面的SEM微观形貌(a) 1# coating; (b) 2# coatingFig.8 SEM microscopic morphology of the cross-section of HVOF thermal spraying coating

3 结论

1)以纳米Pr6O11为添加剂,通过预制Co-Pr6O11混合粉末的形式将Pr6O11添加到WC-10Co-4Cr中,制得了纳米Pr6O11弥散分布的热喷涂粉末和HVOF热喷涂涂层。

2)通过在WC-10Co-4Cr HVOF热喷涂涂层中添加弥散分布的微量纳米Pr6O11,使涂层的显微硬度、弹性模量和断裂韧性均得到提高,这与添加纳米Pr6O11使涂层获得更加细小、均匀、致密的微观组织密切相关。

3)通过添加0.2wt.%纳米Pr6O11不能完全抑制WC-10Co-4Cr粉末在HVOF热喷涂过程中的脱碳现象,涂层孔隙率依然较高,优化纳米Pr6O11的添加量有望进一步提升涂层的综合力学性能。稀土改性WC-10Co-4Cr涂层的耐磨、耐蚀等其他性能和稀土改性机理有待进一步研究。