DP1000超高强度双相钢激光对接焊工艺研究

许新军,宋 涛

(1.歌尔股份有限公司,山东 潍坊 262000; 2.潍柴雷沃智慧农业科技股份有限公司,山东 潍坊 262000)

汽车车身轻量化是解决环境污染和能源短缺问题的重要举措,但是车身的轻量化不能降低驾乘安全性、舒适性。DP双相钢较传统的低合金钢具有更高强度和耐冲击性,倍受国内外汽车制造商的青睐,越来越多的汽车关键零部件采用DP双相钢[1-2]。双相钢是指由低碳钢或低合金高强度钢通过临界区域处理或者控轧控冷法获得,由于C、Mn、Si元素含量相对较高,焊接后在焊缝处存在晶粒粗大、热影响区软化等问题[3-4]。因此,研究焊接的最佳工艺参数是采用DP1000超高强度双相钢的重要课题。相比与传统的焊接方法,激光焊接热量集中,热影响区小,是DP1000超高强度双相钢焊接首选技术。

1 试验材料及方法

1.1 试验材料

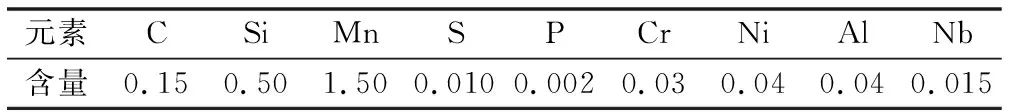

本试验采用厚度为1.5 mm的DP1000超高强度双相钢,尺寸为120 mm×90 mm,供货态为冷轧状态。其具体化学成分见表1。

表1 DP1000超高强度双相钢的化学成分(质量分数,%)Table 1 Chemical composition of DP1000 ultra high strength dual phase steel(mass fraction,%)

1.2 激光焊接试验

对尺寸为120 mm×90 mm×1.5 mm的DP1000冷轧钢板试样进行预处理,预处理工艺为910 ℃保温5 min,水淬,淬火过程需要用专用夹具固定,防止变形。预处理后用砂纸打磨掉表面的氧化层,再用丙酮清洗表面,焊接时用夹具将对接接头固定并保证接口紧密连接。

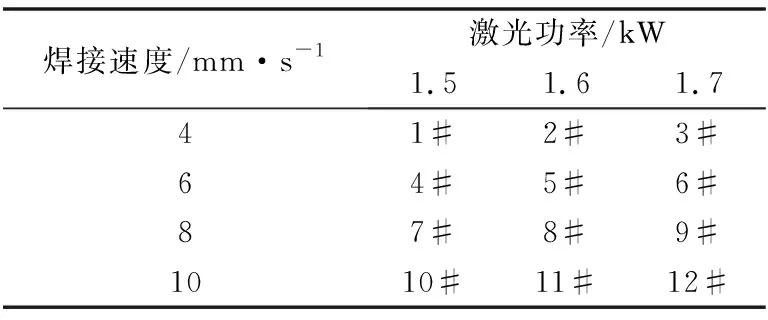

焊接设备为YAG型光纤激光焊接系统,激光器为IPG YLS-6000-S2T,焦距160 mm,脉宽选用10 ms,其中单点激光能量为25 J,激光焦点直径为0.29 mm,焊接过程中采用氩气防护,其流量为20 L/min。焊接速度分别为4、6、8和10 mm/s,激光功率分别为1.5、1.6和1.7 kW。室温环境下,以氩气作为保护气,倾斜45°焊接。激光焊接工艺编号见表2。

表2 激光焊接工艺Table 2 Laser welding process number

1.3 试验方法

采用倒置式光学显微镜观察焊缝的显微组织,并且测量焊缝的熔深和熔宽。采用日立S-3400N场发射扫描电镜对晶粒内部析出物进行分析。采用HBS-1000AT型显微硬度计沿着熔合线作为原点,间隔0.1 mm依次向两侧进行硬度测试,加载载荷150 g,保压时间15 s,并绘制测试值曲线,进一步分析焊缝区域硬度变化。按照标准GB/T 2651—2008焊接接头拉伸试验方法加工拉伸试样,采用WAW-100型电子万能试验机按照标准GB/T 228.1—2010要求进行抗拉强度测试[5]。

2 结果与分析

2.1 焊接工艺参数对焊缝成形的影响

2.1.1 焊接功率对焊缝成形的影响

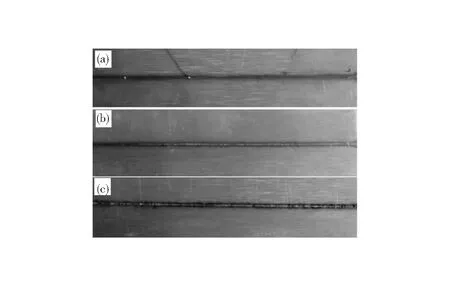

焊接速度为6 mm/s的条件下,不同功率激光焊接时得到的焊缝正反面宏观形貌如图1、2所示。对比图1、图2可知,激光功率对焊接接头的成形质量影响依次为1.6 kW>1.5 kW>1.7 kW,即在6 mm/s焊接速度下,激光功率为1.6 kW是比较合理的。

(a)1.5 kW;(b)1.6 kW;(c)1.7 kW图1 焊接速度为6 mm/s时不同激光功率下焊缝正面的宏观形貌Fig.1 Macro morphology of the front face of the weld seam at different laser power and welding speed of 6 mm/s

(a)1.5 kW;(b)1.6 kW;(c)1.7 kW图2 焊接速度为6 mm/s时不同激光功率下焊缝背面的宏观形貌Fig.2 Macro morphology of the back face of the weld seam at different laser power and welding speed of 6 mm/s

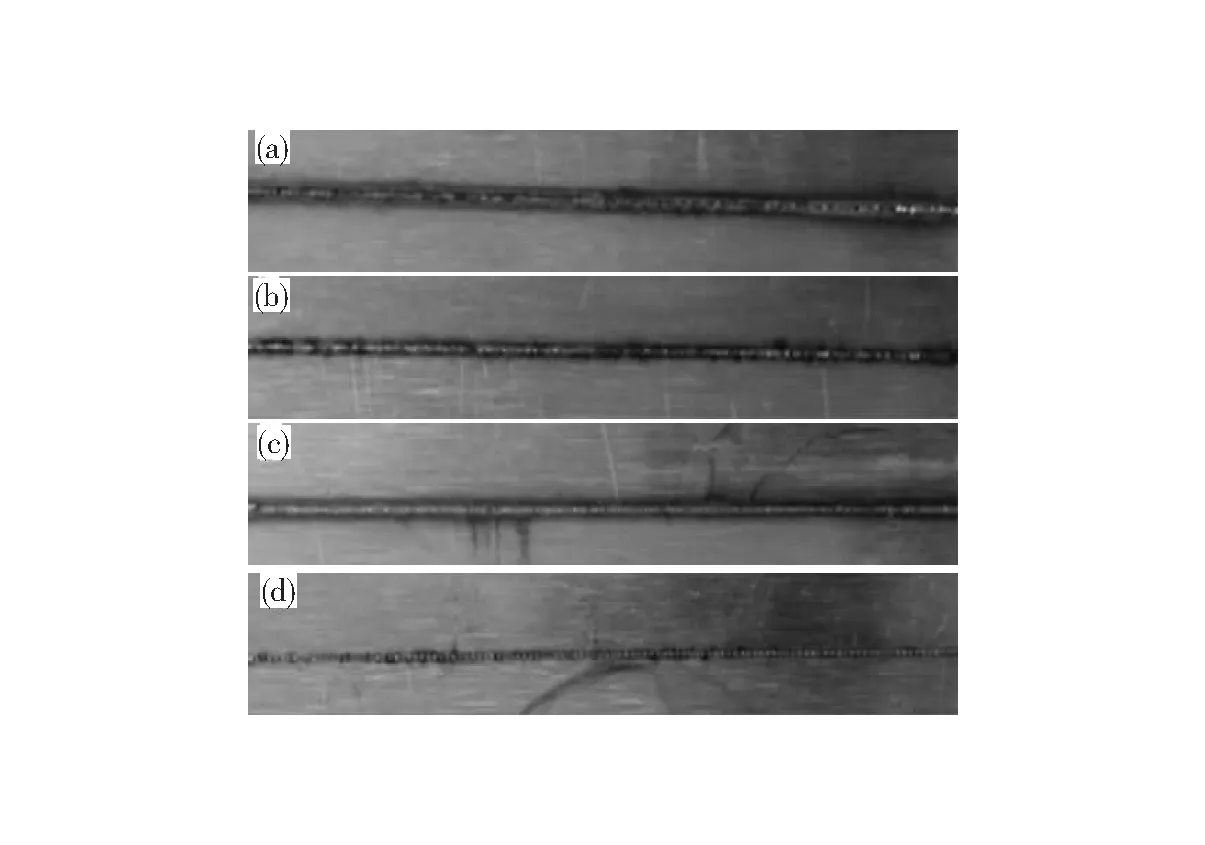

激光焊接功率为1.7 kW条件下,不同焊接速度焊接时得到的焊缝正反面宏观形貌如图3、图4所示。可以看出,焊接速度对焊缝成形性影响较大,焊接速度越快,焊缝越窄,同时焊缝的光亮度增加;但焊接速度越快,所需要的氩气就越少,保持氩气流量不变,保护效果越好。对比图3、4可知,焊接速度对焊接接头的成形质量影响依次为8 mm/s>6 mm/s>10 mm/s>4 mm/s,即在1.7 kW激光焊接功率下,焊接速度为8 mm/s是比较合理的。

(a)4 mm/s;(b)6 mm/s;(c)8 mm/s;(d)10 mm/s图3 激光功率为1.7 kW时不同焊接速度下焊缝正面的宏观形貌Fig.3 Macro morphology of the front face of the weld seam at different welding speed and laser power of 1.7 kW

(a)4 mm/s;(b)6 mm/s;(c)8 mm/s;(d)10 mm/s图4 激光功率为1.7 kW时不同焊接速度下焊缝背面的宏观形貌Fig.4 Macro morphology of the back face of the weld seam at different welding speed and laser power of 1.7 kW

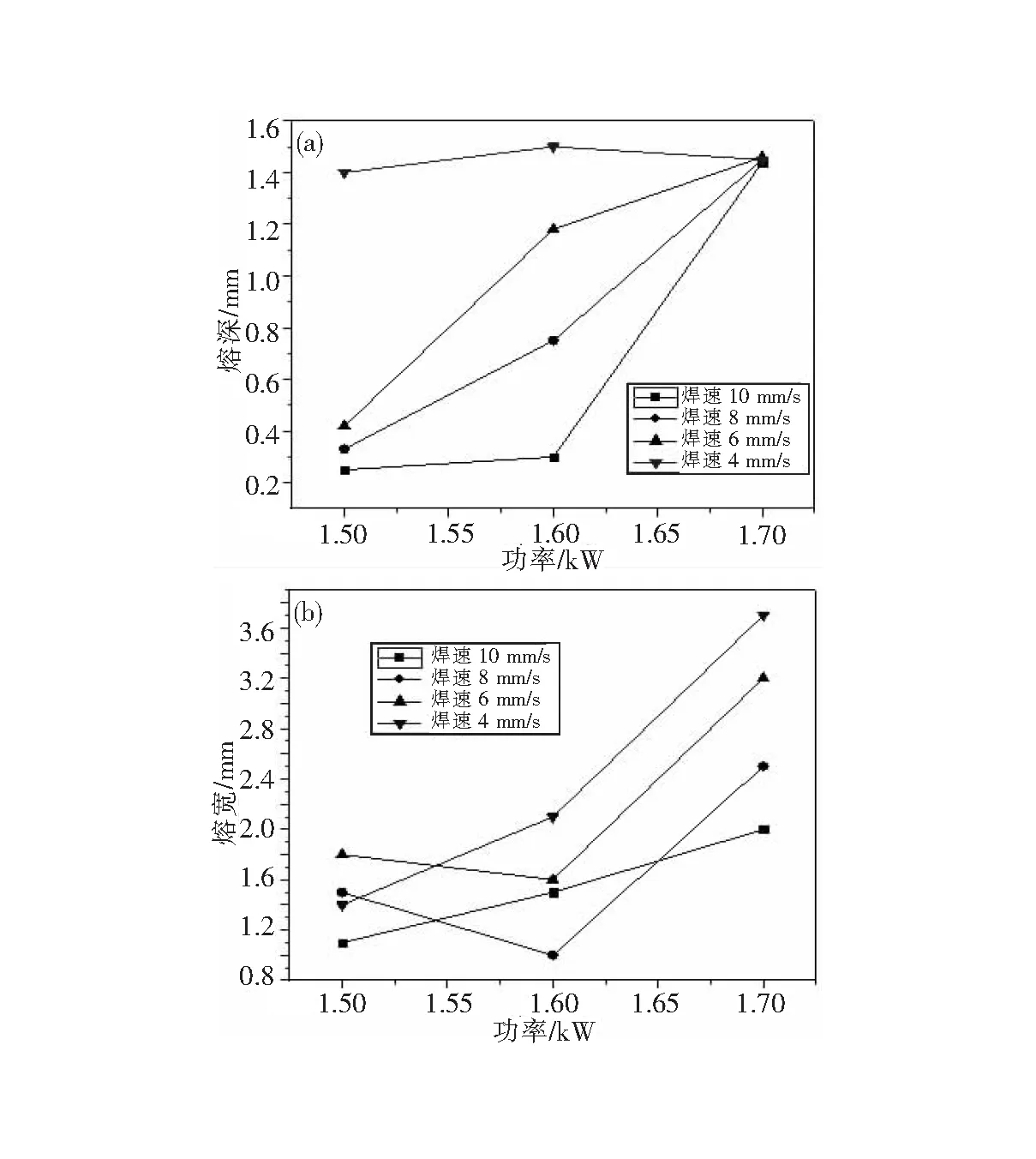

不同激光焊接功率对DP1000双相钢焊缝熔深和熔宽的影响如图5所示。由图5(a)可知,焊接速度保持不变,焊接功率越高,焊缝的熔深越大。当激光功率达到1.7 kW时,焊接速度由4 mm/s升高到10 mm/s,激光束能够完全穿透试验材料,此时熔深能够达到1.5 mm。由图5(b)可知,焊接速度为6~8 mm/s时,焊缝熔池宽度变化与激光器功率没有明显的关系。当激光功率增加到1.6 kW时,熔池宽度反而会有所减小;激光功率达到1.7 kW时,熔池宽度会大大增加。这是由于1.6 kW为激光深熔焊阈值,此时焊接模式发生了变化,从导热焊变成了深熔焊。因为导热焊的焊缝宽且浅,深熔焊的焊缝深且窄。激光功率由1.5 kW增加到1.6 kW,焊缝的熔宽有所下降,但是焊缝的熔深却大幅度增加。

(a) 熔深;(b)熔宽图5 激光功率对焊缝成形的影响(a)penetration depth;(b)weld widthFig.5 The effect of laser power on weld forming

2.1.2 焊接速度对焊缝成形的影响

焊接速度影响着焊接生产效率,是焊缝成型的重要工艺参数。熔池深度和宽度对于焊缝形状有着重要影响,熔宽是指焊缝间距,熔深则是母材熔化的深度。其他参数不变时,焊接速度会降低或者提高焊接热的输入或减少量,改变熔池的流动方式和尺寸形状。

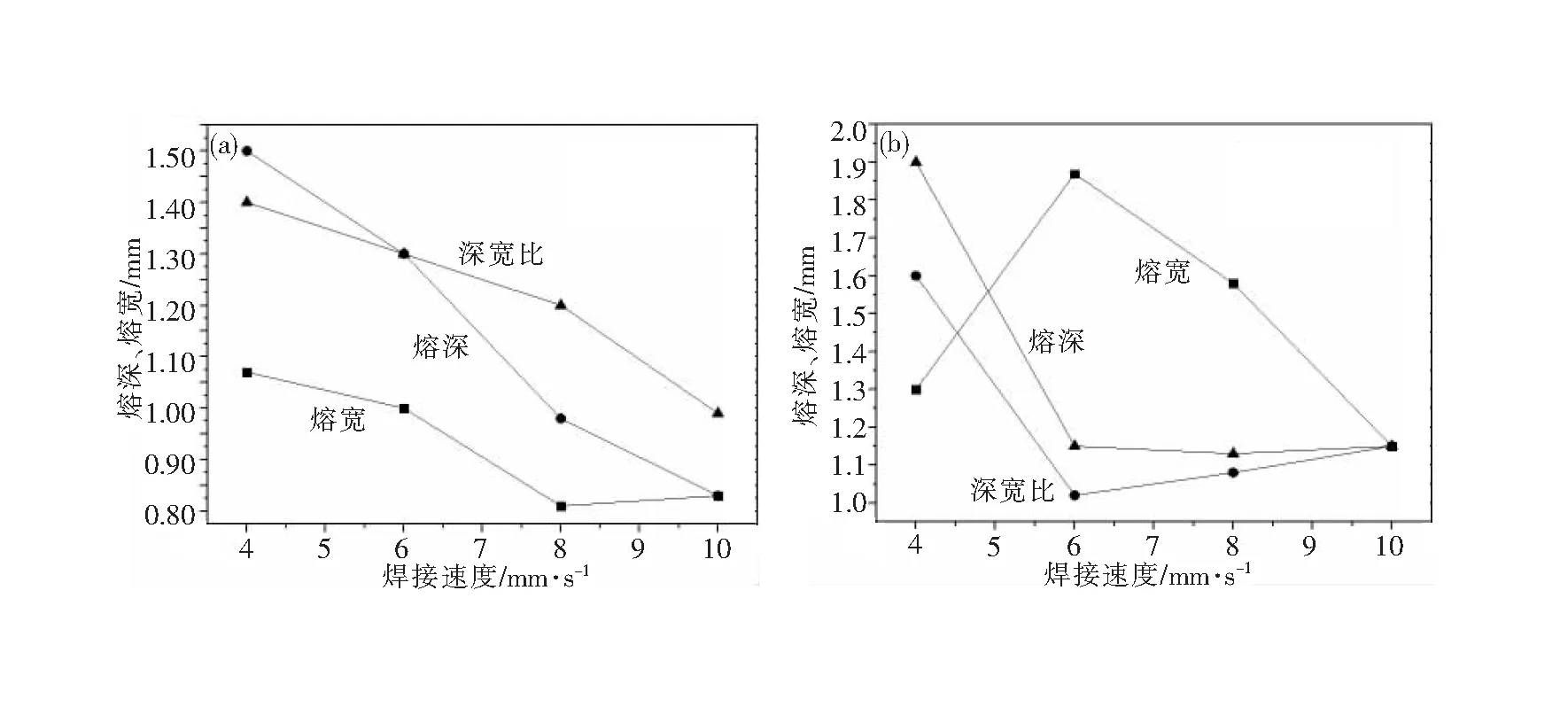

当激光焊接功率为1.5 kW时,随着焊接速度的增大,熔池深度、宽度以及深宽比总体呈现减小的趋势。焊接速度为4 mm/s时,激光熔透式焊接,深宽比较大,熔深可达1.5 mm,但熔宽较小;焊接速度较快时,为导热焊模式,焊接速度对于深宽比和熔深影响不大,但熔宽随着焊接速度的增加而显著增大,如图6(a)所示。

(a)焊接功率1.5 kW;(b)焊接功率1.7 kW图6 焊接速度对焊缝成形的影响(a)welding power of 1.5 kW; (b)welding power of 1.7 kWFig.6 The effect of welding speed on weld forming

当激光焊接功率为1.7 kW时,输出功率密度可以实现完全熔透焊接,此时为深熔焊。随着焊接速度的升高,焊缝的宽度先增大后减小,在6 mm/s时焊缝最宽;焊缝深度则是先减小后增大,6 mm/s时深度最小。激光功率保持不变,焊接速度升高,在焊接过程中热输入会减少,深宽比减小,超过6 mm/s深宽比变化不大,如图6(b)所示。

2.1.3 热输入对焊缝成形的影响

焊接过程中热量的输入间接反映了焊接热源输入在焊缝单位长度上的能量,不同的能量输入对于焊缝的物理变化也是不同的,主要表现在导热焊和深熔焊两种情况。

由于焊接速度和激光功率对焊接接头的影响相反。试验采用热输入E来衡量二者的共同作用:

E=ηP/V

式中:E为热输入,kJ/cm;η为热效率系数;P为激光功率,W;v为焊接速度,cm/s。

忽略热效率系数的影响,此处选用名义热输入E1=P/V,计算不同焊接工艺参数对应的热输入,结果见表3。

表3 不同工艺参数对应的热输入(kJ/cm)Table 3 Heat input corresponding to different process parameters (kJ/cm)

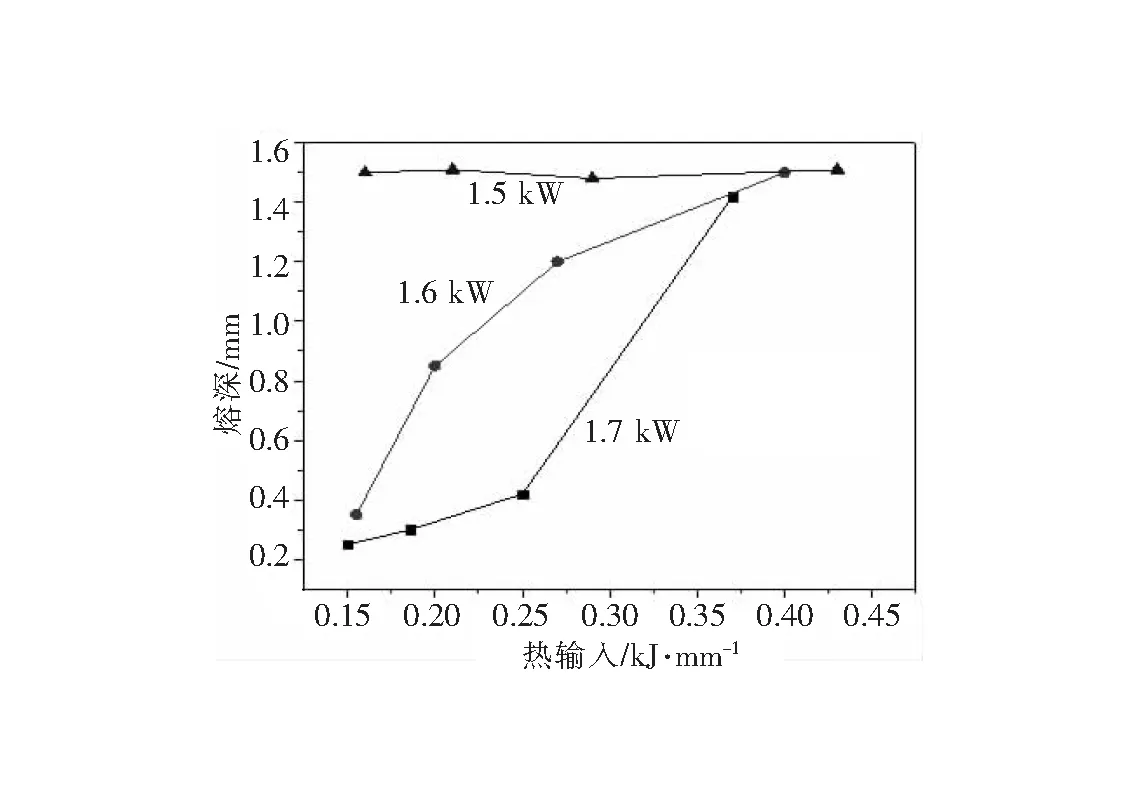

图7为热输入对焊池熔深的影响。可以看出,随着焊接热输入的增加,焊缝的熔深并不是一直增加的,不过熔池深度与激光焊接的模式有着密切的关系。当激光功率达到1.7 kW时,焊接速度在某一范围仍保持增加或者减小,改变着焊接热输入,此时焊接模式为深熔焊。当激光功率为1.5 kW时,焊接速度低,增加焊接热输入,焊接模式为导热焊,熔池的深度较浅。当激光功率达到1.6 kW时,随着焊接热输入的增加,焊接模式发生了巨大的变化,为深熔焊,熔池深度也有着相应的增加。综上所述,由于激光功率改变了焊接模式,对焊缝成形过程中熔深的影响很大,但通过控制焊接速度,焊缝也能够获得较大的熔深。

图7 热输入对焊池熔深的影响Fig.7 Effect of heat input on weld pool penetration depth

2.2 焊接接头显微组织分析

2.2.1 焊缝金属区(WM)

在焊接过程中由于熔池温度足够高,使焊缝区域发生固液相变,但是在冷却过程中,冷却速度快,焊缝冷却后的组织多为粗大的板条状马氏体,从图8中可以分辨出粗晶粒热影响区和细晶粒热影响区。由于在激光焊接过程中被焊材料受到快速加热和快速冷却,其熔池区域和周围的热影响区会经历多种相变,导致母材和熔池区域发生很大的差异。

(a)1.5 kJ/cm;(b)2.125 kJ/cm;(c)2.83 kJ/cm;(d)4.25 kJ/cm图8 不同热输入对应的焊缝组织形貌Fig.8 Microstructure and morphology of welds corresponding to different heat inputs

随着热输入的持续增加,焊接接头的冷却速度大大降低,导致晶粒出现明显的增大。此时奥氏体在铁素体晶界处析出,由于晶界位置的元素偏析和晶格畸变,使得在晶界处的能量较高,相变驱动力较小,有利于奥氏体在晶界处形核长大。当焊接热持续增加时,冷却速度会减慢,使得晶界处的奥氏体数量增加,焊缝宽度有着不同的扩展[6]。

2.2.2 热影响区(HAZ)

焊接热不仅会对焊缝成形影响较大,其热循环对焊缝组织变化影响也较大。焊缝的热影响区较窄,为20~30 μm。显微组织显示靠近熔合线的晶粒形态为柱状晶,但激光功率增大,长条状晶粒增长更加明显,当焊接热输入超过2.125 kJ/cm(1.7 kW、8 mm/s)时,熔合线清晰。当焊接热持续增大至4.25 kJ/cm(1.7 kW、4mm/s)时,晶界处的奥氏体晶粒会向铁素体晶内生长,形成魏氏体。这是由于焊接热输入增加,焊缝的冷却速度降低,晶界处产生晶格畸变和元素析出,铁素体产生相变的驱动力减小,奥氏体在晶界处形核并长大[7-8]。

2.3 焊接接头的析出相

采用激光焊对DP1000双相钢进行单道焊一次成型,不会承受多道次的热循环的影响。由于焊缝区铁素体数量较多,在焊接完成后快速冷却过程(700~900 ℃)中,N在铁素体中的溶解度急剧下降,在铁素体晶体过饱和析出。图9为DP1000双相钢焊接接头腐蚀后的SEM及能谱图。从图9中可以观察到大量点蚀坑,点蚀坑呈颗粒状和短棒状,这说明该析出相为氮化物,而点蚀坑的出现说明在铁素体晶粒内部会出现大量的氮化物。能谱分析结果表明:铁素体中氮化物析出相为氮铬化合物。

图9 析出相SEM和EDS能谱图Fig.9 SEM and EDS spectrum of precipitates

2.4 焊接接头性能分析

图10为不同热输入对DP1000双相钢焊接接头显微硬度分布的影响。可以看出,焊缝区域的显微硬度分布不均,焊接热输入增大导致焊缝区域的范围扩大。热输入为2.2125 kJ/cm和2.67 kJ/cm时,焊缝金属区域(WM)显微硬度最高可达400 HV,这是因为焊缝区域的铁素体含量增大,由于N元素在铁素体析出产生一定强度的固溶强化,增强了铁素体的硬度。热输入为1.5 kJ/cm和2.67 kJ/cm时,靠近基体的热影响区出现显微硬度最低值分别为225 HV和200HV。热输入为2.67 kJ/cm时,焊缝区域显微硬度变化范围最大。

图10 不同热输入对应的焊接接头的硬度分布Fig.10 Hardness distribution of welded joints corresponding to different heat inputs

DP1000双相钢试样在室温下进行拉伸试验,图11为不同热输入下焊接接头的抗拉强度。可以看出,当热输入超过2.2 kJ/cm时,焊接接头的抗拉强度较高。

图11 不同工艺参数下焊接接头的最大抗拉强度Fig.11 Maximum tensile strength of welded joint under different process parameters

3 结论

1)利用YAG激光焊接系统对DP1000超高强度双相钢进行对接焊,激光功率为1.7 kW时,焊接速度为6~10 mm/s,保护气体流量为20 L/min,能够获得较高的焊缝质量。激光功率低于1.5 kW时,焊接模式为导热焊;激光功率超过1.7 kW时,焊接模式为深熔焊。

2)焊接接头位置出现了严重的软化,软化区在靠近母材的一侧,该区域的金相组织为马氏体、铁素体以及少量的残余奥氏体;并且该区域的显微硬度最低,进行拉伸试验时,焊接接头会从软化区发生完全断裂;但是最大抗拉强度仍然能够满足汽车用钢的要求,拉伸试验过程中发现塑性变形主要集中在热影响区,导致焊接接头的断后伸长率有所减小。