一种抓取、存储和放置一体化货运机器人的设计

苏垌锟,朱毓正,陈佳鸿,蔡佳鸿,蒋雨岐,汪朋飞

一种抓取、存储和放置一体化货运机器人的设计

苏垌锟,朱毓正,陈佳鸿,蔡佳鸿,蒋雨岐,汪朋飞*

(深圳大学 机电与控制工程学院,广东 深圳 518060)

针对仓储物流行业智能搬运机器人需求的急剧增长情况,设计了一款抓取、存储和放置一体化的小型智能货运机器人,该机器人主要由麦克纳姆轮底盘、抬升机构、平移机构和夹爪等四部分组成,具备在地面全向移动的能力,可以实现一次抓取多个和放置多个货物的操作。货运机器人以STM32作为主控芯片,实现对货物准确定位和抓取功能。通过理论校核分析和实物样机验证,表明该货运机器人满足设计需求,能够大幅提高货运效率,操作简单,具备较好的推广价值和市场应用前景。

货运机器人;抓取机构;平移机构;抬升机构

近年来,随着仓储物流行业的快速发展以及新冠疫情的影响,机器人在仓库、超市、居民小区和餐饮店等搬运场所得到大规模应用。使用机器人不仅降低搬运人员的工作强度,提高搬运效率,减少完全隐患,而且可实现机器换人,显著降低企业用工成本[1-2]。

仓储物流行业常见机器人分为货运机器人、拆码垛机器人、分拣机器人和自动引导车(Automated Guided Vehicle,AGV)等。其中,货运机器人在国内还处于发展起步阶段[3],存在以下不足:AGV、货运机器人和码垛机器人之间无法相互兼容,能同时实现搬运、码垛和自动导向的机器人较少;搬运和码垛机器人自动化程度不高,且多为固定式,需与其它机器配合才能实现远距离搬运和存储;部分货运机器人价格昂贵[4],限制其大规模产业化应用。

搬运机器人底盘和抓取机构的设计成为研究的热点[5-8]。王志秦等[5]设计了一种基于六自由度机械臂的履带式搬运机器人,地形适应能力强,对物体可以准确定位和抓取。袁诗宸[6]设计了一种基于简易机械手的履带式搬运码垛机器人,可以实现简单的物品夹持和搬运工作。上述搬运机器人存在夹持效果欠佳、自动化程度偏低和运行效率不高等不足之处。

本文提出了一种夹取、存储和放置一体化的小型货运机器人,可同时实现货物搬运、码垛和自动化控制功能,搬运效率高,具备一定的推广价值和市场应用前景。

1 设计方案

1.1 需求分析

首先,对搬运效率要求高;其次,需要运行稳定,且能适应多种不同场合,并具备避障能力;最后,由于常见储物柜和快递柜为多层框架结构,所以要配备多维运动能力的夹取机构,实现一次取多个和一次放多个货物的需求。本货运机器人针对一款常用储物箱进行优化设计和制造,储物箱的整体三维尺寸为220 mm×130 mm×100 mm,储物箱的盖子通过扣合结构与箱体扣合。

1.2 机器人总体方案

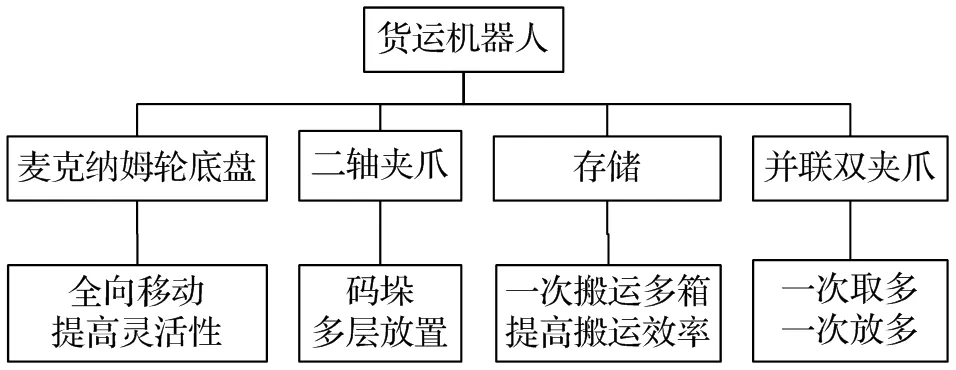

机器人的总体设计方案主要包括麦克纳姆轮底盘、二轴夹爪、存储空间和并联双夹爪。图1为机器人的功能树:麦克纳姆轮底盘用来提供全向移动的能力,增强机器人在地面运动的灵活性;二轴夹爪和存储空间用来实现码垛和多层放置的功能,为顺利夹取货物,夹爪需要上下升降和前后伸展的移动自由度,夹取货物后将其放置于指定的存储空间;并联双夹爪主要用于提高单次搬运的效率,实现一次取多个和放多个货物的操作,通过增加单次夹取的货物数量来提高整体的运输效率。

图1 机器人功能树

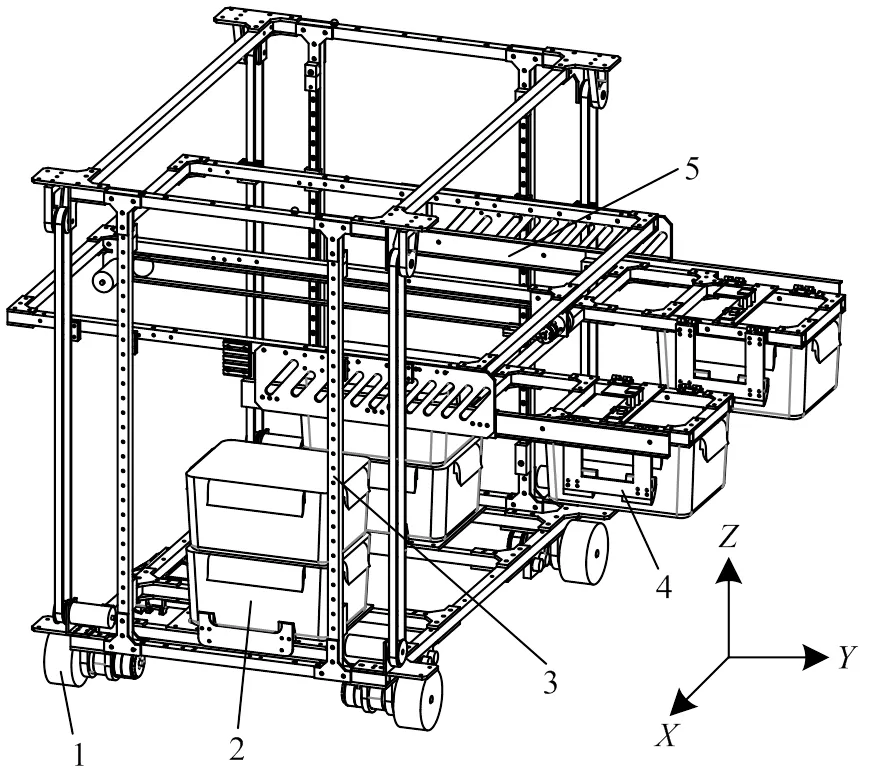

2 机器人结构设计

货运机器人整体结构如图2所示,以机器人左右方向为轴,前后方向为轴,垂直方向为轴,建立机器人运动的空间坐标系。

1.麦克纳姆轮底盘;2.储物箱;3.抬升机构;4.夹爪;5.平移机构。

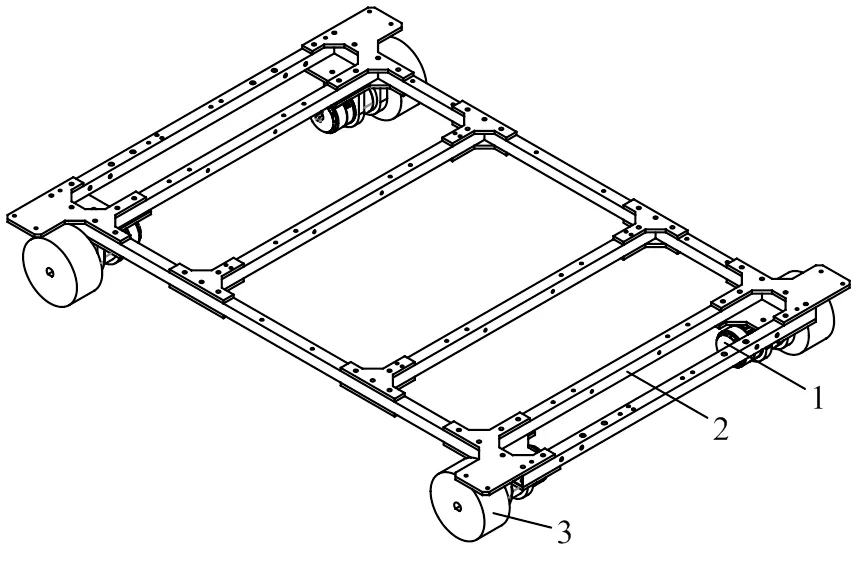

2.1 麦克纳姆轮底盘

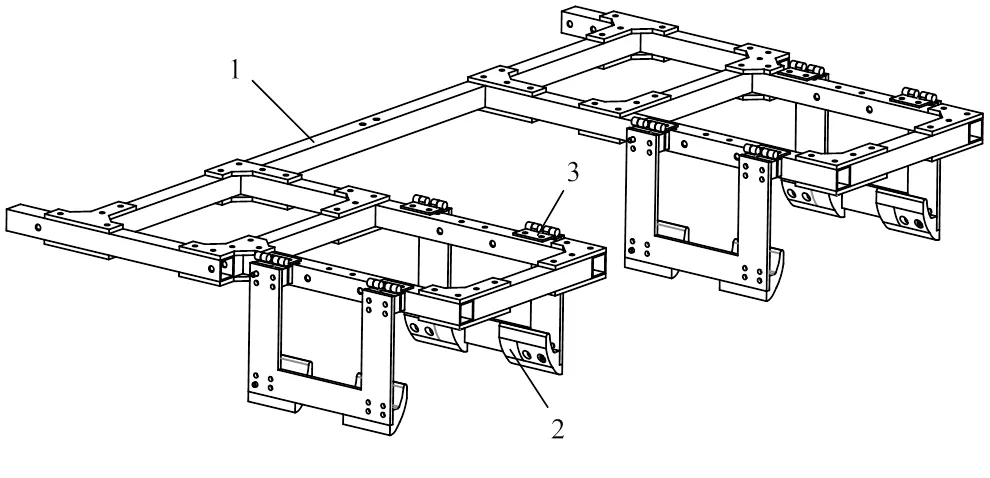

如图3所示,货运机器人底盘机构的设计方案为四个麦克纳姆轮作为独立轮组安装在底盘的四个角来提供移动支撑。通过四个独立的RoboMaster 3508减速电机来控制麦克纳姆轮的转向,进而通过四个滚轮上不同的受力分解,根据运动合成原理实现机器人的全向移动。

1.驱动电机;2.底盘框架;3.麦克纳姆轮。

2.2 二轴夹爪

二轴夹爪需要两个移动自由度,分别设计抬升机构和平移机构来实现相应运动。

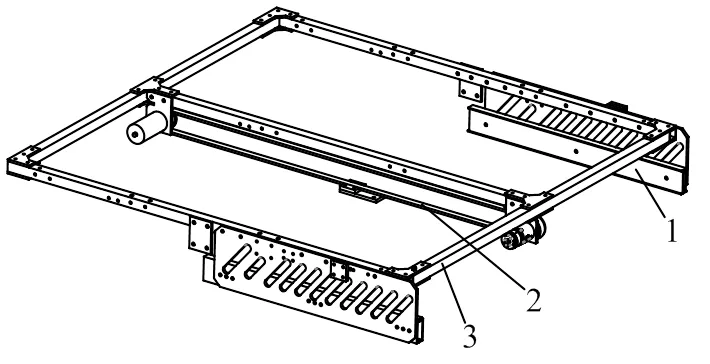

平移机构由同步带及带轮、抽屉滑轨和平移框架等组成,如图4所示。平移框架由碳管和板料连接构成,同步带与两个带轮安装在中间的纵向碳管上,为平移机构提供前后(轴)平移的能力。两个抽屉滑轨固定在两侧的纵向碳管上,对框架的轴运动进行导向和限位。

1.抽屉滑轨;2.同步带;3.平移机构框架。

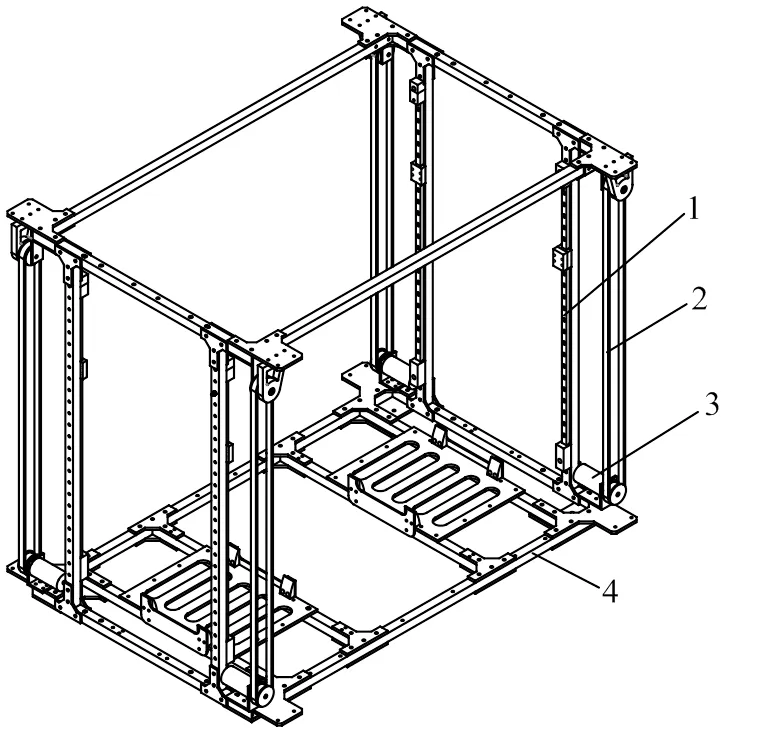

抬升机构由同步带及带轮、直线滑轨和抬升框架等组成,如图5所示。抬升机构与夹爪利用四个同步带进行传动,使用直线滑轨滑块进行直线限位。平移机构整体安装在四条同步带和四个直线滑轨的滑块上,能够自由的上下(轴)移动,完成抬升功能。

2.3 并联双夹爪

为降低控制难度和机构复杂程度、减少夹爪自重,设计了一款基于扭簧合页的并联双夹爪,如图6所示。使用扭簧合页作为铰链连接平移框架和吊钩部分,扭簧可使夹爪保持必要的张合力。吊钩部分采用弧形结构,使货物可以顺畅的将扭簧合页撑开,实现被动夹取的功能。使用时,将夹爪移动至储物箱正上方,使夹爪向下运动直至夹具框架接触到储物箱,储物箱撑开夹爪并被扣住,完成夹取动作。为了提高运输效率,采用并联双夹爪的设计,安装左右两个夹爪,实现同时夹取两个货物的效果。

1.直线滑轨;2.同步带;3.抬升电机;4.抬升框架。

1.夹具框架;2.吊钩;3.扭簧合页。

3 设计校核

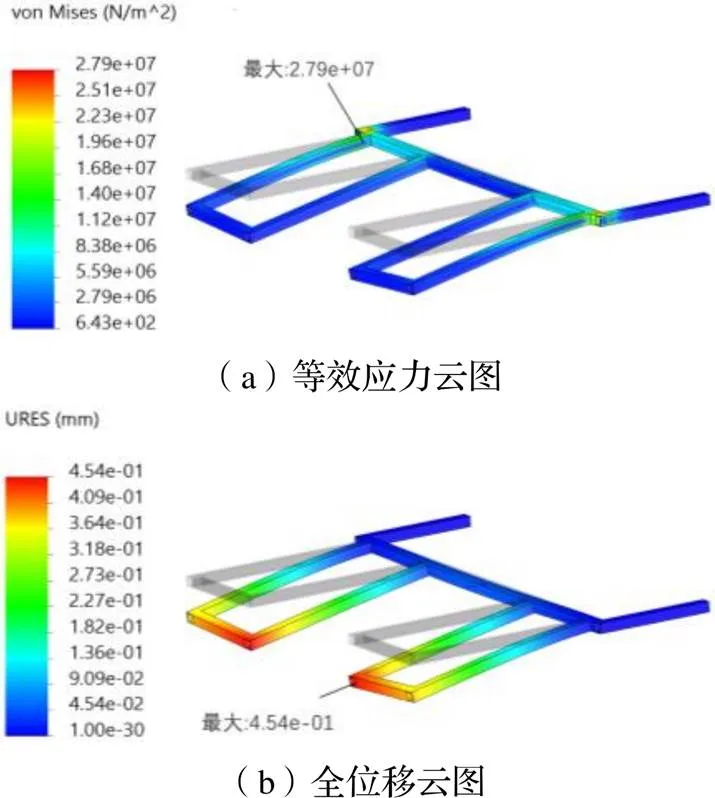

货运机器人主要考虑货物搬运能力,因此夹具部分结构是设计的重点。针对机器人的抬升机构和夹具部分进行计算,使用有限元分析进行强度校核。

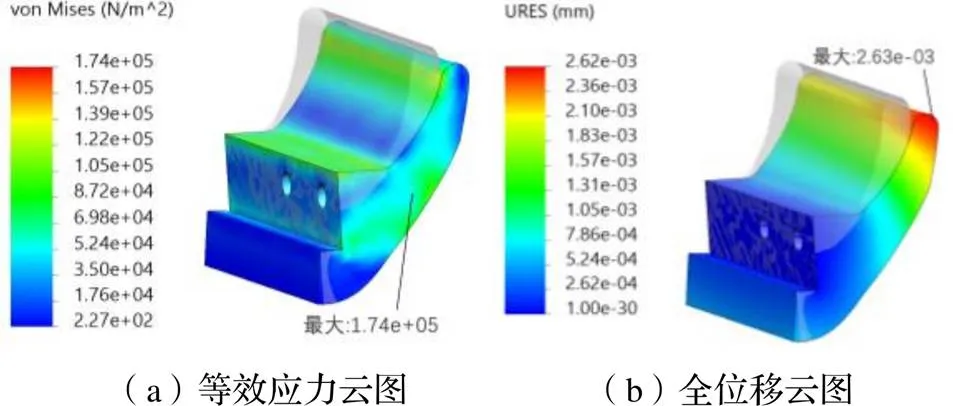

3.1 夹具框架与吊钩强度校核

在夹持过程中夹具框架和吊钩需要有足够的结构强度。首先,夹具框架发生严重变形会给抬升机构带来附加弯矩、增大抬升时的摩擦系数,严重时导致抬升框架卡死。其次,吊钩夹取储物箱时承受储物箱的全部重力,若强度不足将会导致吊钩在夹取过程中发生断裂,损坏货物。因此为确保整体结构的可靠性,使用ANSYS软件对夹具框架和吊钩(材料为聚乳酸,Polylactic Acid,PLA)进行强度校核。分别将夹具框架和吊钩的三维模型导入ANSYS,施加边界条件和载荷,设置迭代终止条件为结果相差5%以内,进行有限元分析,得到等效应力云图和全位移云图如图7和图8所示。夹具框架最大应力为27.93 MPa,出现在框架和滑轨连接的碳纤维管上;吊钩最大应力为0.17 MPa,出现在吊钩和夹爪的连接处,均远小于碳纤维材料的抗拉极限强度3518 MPa和PLA打印件的抗拉极限强度58.9 MPa[9-10],故强度设计满足使用要求。

图7 夹具框架的等效应力云图和全位移云图

图8 吊钩的等效应力云图和全位移云图

3.2 抬升机构电机选择与校核

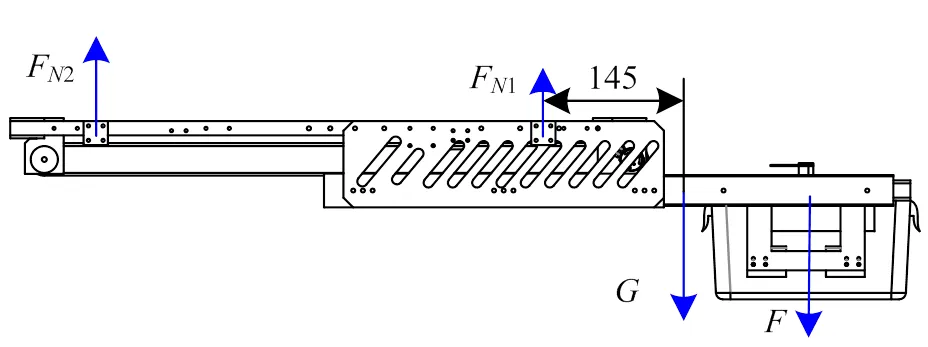

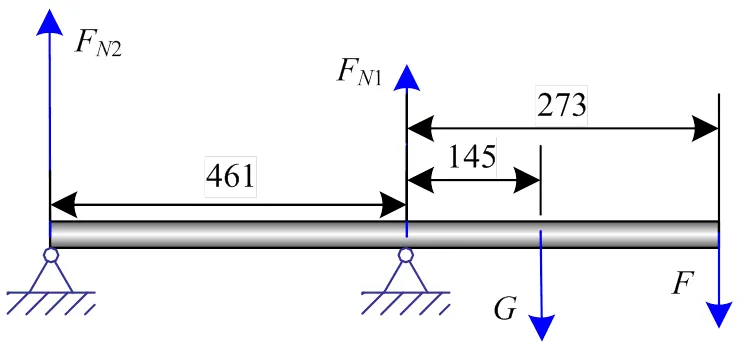

在夹爪运动至最远端的极端状态时,平移机构、夹爪及储物箱的重力通过同步带压板传递到同步带上,即为同步带的有效拉力,如图9所示。机器人的夹具设计载重5 kg(两个夹具各2.5 kg),平移夹爪机构总重3.5 kg,机构重心位于右侧同步带支点右方145 mm处。可将机构简化为一个外伸梁,如图10所示,其中=49 N、=34.3 N,求得支反力F1=123.1 N、F2=-39.81 N,根据计算结果,初选RoboMaster 2310电机作为抬升电机。

图9 实物装置受力图

图10 平移夹爪机构受力分析简图

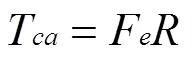

两个铰支座的电机和同步轮型号一致,选择右侧的同步带进行分析。抬升电机采用位置闭环控制,通过PID算法[11]计算得电机转速为3.39 r/s,同步轮直径是27.8 mm,可计算出同步带的带速=0.29 m/s。F由两条同步带分担,故有效拉力F=61.55 N。根据机械设计手册[13],计算同步带传递功率和工作扭矩[12]为:

式中:P为计算功率,W;K为工况系数,工作过程中有振动,故取K=1.2;T为计算扭矩,N·m;为同步轮半径,m。

计算得:P=21.88 W、T=0.8555 N·m。

电机的减速比为1:36,故电机转子的转速为7322 r/min,根据电机功率特性曲线[14]可知,电机最大功率max=280 W、最大扭矩max=0.55 N·m,经减速后的扭矩为19.8 N·m,远高于设计扭矩0.8555 N·m,满足使用要求。

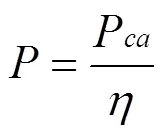

电机实际功率[13]为:

式中:为电机效率,根据电机的功率特性曲线可得效率=55%。

计算得:=39.78 W,小于电机的最大功率范围,根据机械设计手册[13],该电机可作为机器人的抬升电机。

3.3 同步带型号与带宽选择

根据上述计算结果,抬升同步带轮的转速为203 r/min,传递功率≤39.78 W。平移同步带轮的转速和抬升同步带轮相同,由于平移采用抽屉滑轨作为直线移动副,阻力较小,故传递的功率可以忽略不计,根据圆弧齿同步带选型图[14],同步带的型号应为3M型同步带,根据最小齿数和尺寸限制,抬升、平移的主、从动轮均选用3M30齿的同步轮。

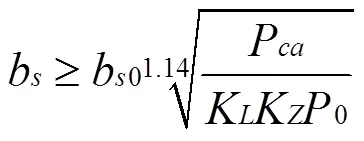

计算抬升同步轮的带宽[13]为:

式中:b为设计带宽,mm;b0为3M同步带的基准宽度,查机械设计手册[13]得b0=6 mm;K为圆弧齿带长系数,抬升同步带节线长为1155 mm时选择K=1.2[13];K为小带轮啮合齿数系数,小带轮的啮合齿数为15时K=1[13];0为基准额定功率,此时0=30 W[13]。

计算得:b≥7.118 mm。

根据机械设计手册[13],计算结果在选型范围内,符合条件。对计算值进行圆整,圆整后的带宽为9 mm,故机器人抬升机构选用的同步带带宽为9 mm。平移所使用的同步带传递功率较小,为方便采购,选用统一型号和尺寸的同步带轮。

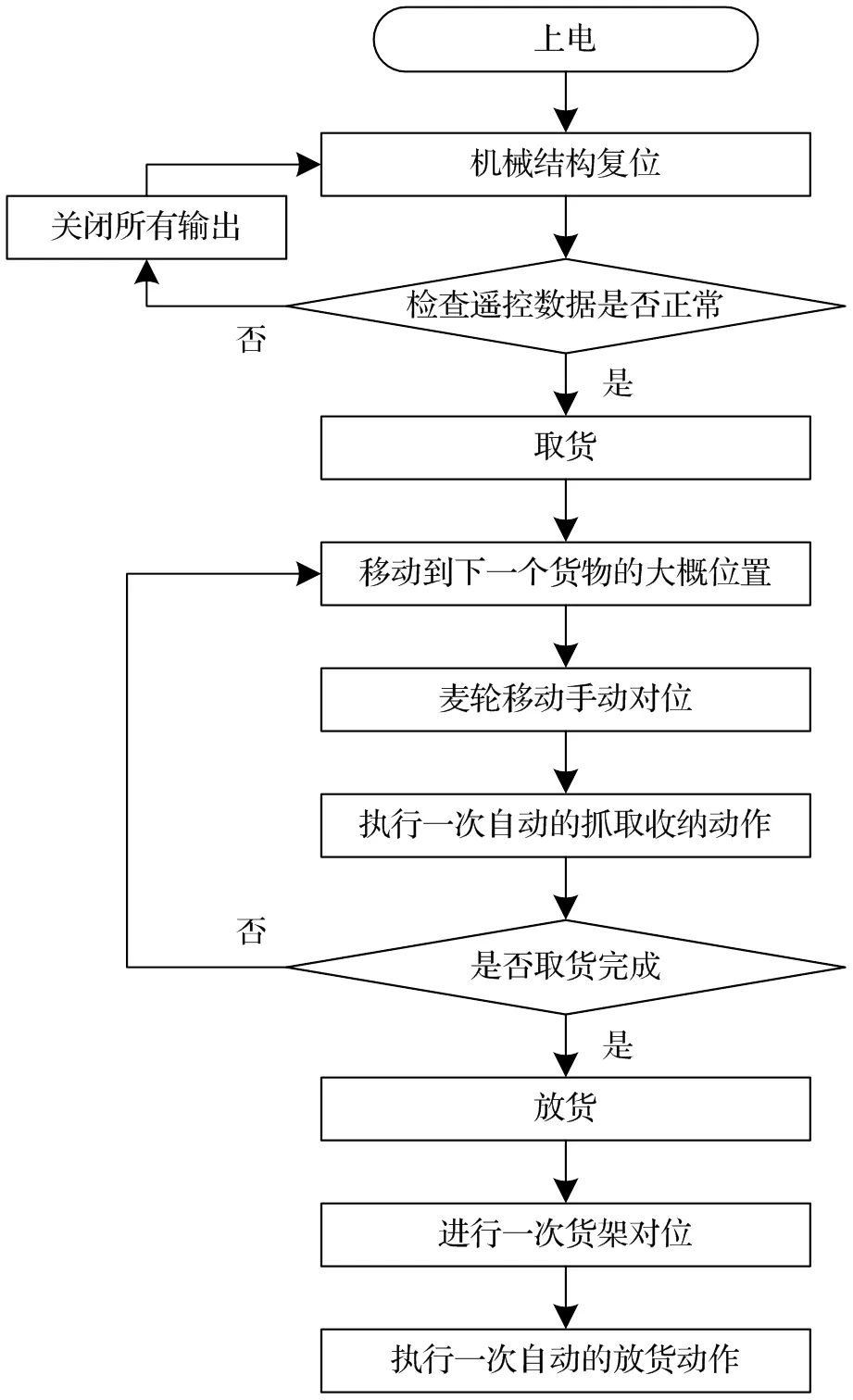

4 控制程序设计

货运机器人选择STM32作为主控制器,采用嵌入式C语言在Keil MDK5平台上进行开发,实现对货物精确定位和抓取功能。图11为货运机器人的主程序流程图。上电后,首先进行机器人的复位,保证机器人处于初始位置,之后进行自检,检测遥控数据是否正常。复位和自检成功后,进行取货任务,通过遥控器控制机器人移动到第一个货物的大概位置,接着进行手动对位,并执行一次自动抓取收纳动作,再通过编码器自动移动到下一个货物的大概位置,继续手动对位和自动抓取,重复流程至全部货物抓取结束。取货完成后,进入放货任务,首先对货架进行一次手动对位,然后用编码器辅助完成全自动的放货动作。

图11 货运机器人系统流程图

5 实物测试与分析

为了验证理论分析和仿真研究的正确性,本研究搭建货运机器人实物进行可行性测试,图12为货运机器人实物装置。

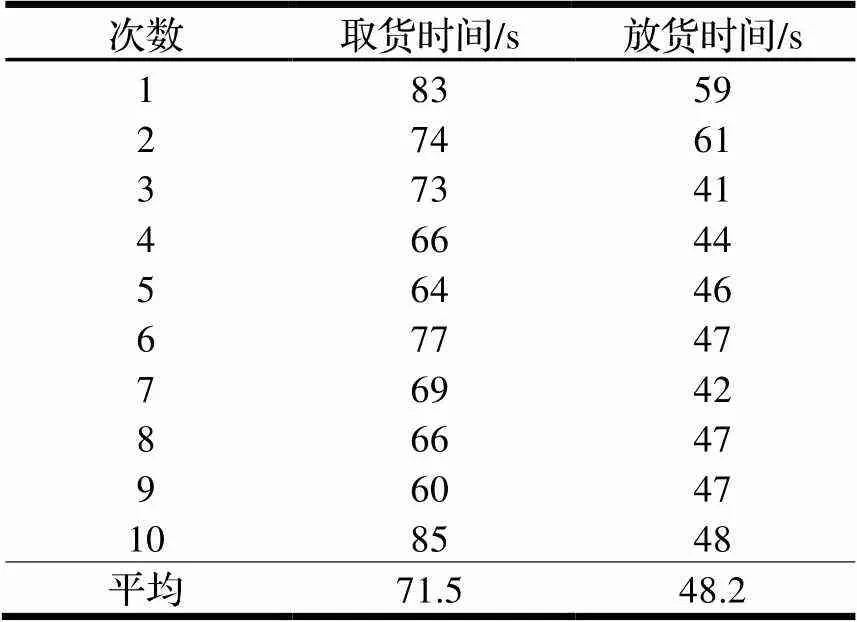

5.1 取货与放货实验

为准确模拟货运机器人工作情况,搭建场地进行取货和放货测试。取货实验中,储物箱放入2.5 kg物品,六个储物箱水平放置,储物箱间距与夹具间距一致、为250 mm,记录取完所有箱子所需时间如表1所示,取货平均耗时71.5 s、平均每箱耗时11.9 s。放置实验中,选择一个3列6格、整体尺寸1110 mm×370 mm×750 mm的储物柜作为实验对象,记录机器人将六个箱子完全放入储物柜所需时间如表1所示,放货平均耗时48.2 s、平均每箱8.3 s。

图12 货运机器人实物图

表1 取货和放货时间统计

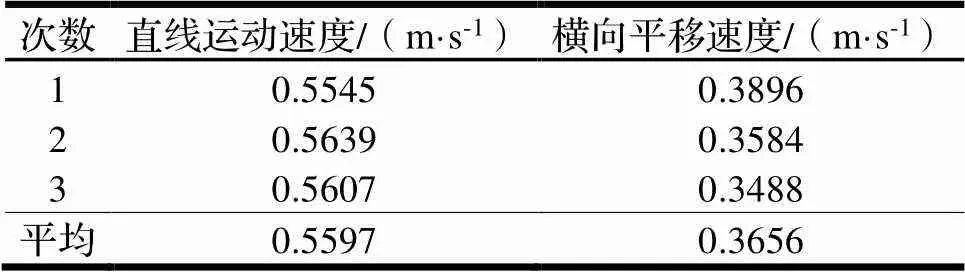

5.2 运动能力实验

使机器人处于空载状态,分别测定其直线运动和横向平移运动3 m的耗时,统计平均耗时来计算机器人的运行速度,测试结果如表2所示,直线运动平均速度为0.56 m/s、横向平移平均速度为0.37 m/s。

表2 运动速度统计

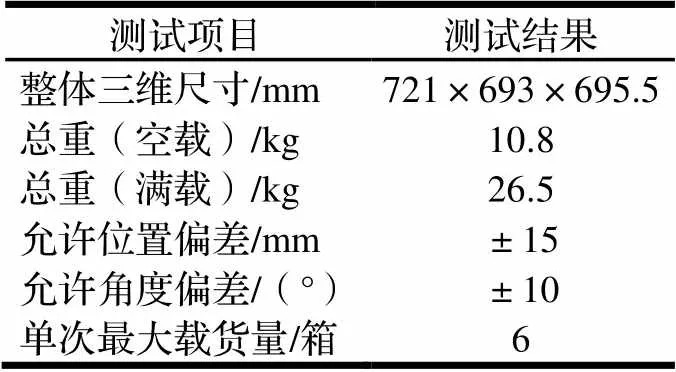

5.3 实验总结与改进

其他测试数据如表3所示。测试中机器人能满足设计需求,平稳取放货物,并进行全向移动。操作难度适中,新手只需经过1 h训练即可灵活操作机器人取放货物。

表3 货运机器人测试数据

为了提升货运机器人的实用价值,提出以下几种优化改进方案:

(1)通过视觉识别和增加传感器的方式提高自动化程度,如使用超声波和颜色识别传感器来实现自动对位和夹取;

(2)增加循迹功能和路径规划,提高搬运效率;

(3)增大整车空间,增强运输能力,来达到更高的单次运输效率。

6 结论

本研究设计出一种抓取、存储和放置一体化小型智能货运机器人,该机器人主要由底盘机构、抬升机构、平移机构和夹爪等四部分组成。以麦克纳姆轮为轮组的底盘赋予了整个机器人全向移动的能力,以同步带为传动方案的抬升机构、平移机构和夹爪机构,使得货运机器人能够实现多层码垛的工作,并联的双夹爪为货运机器人提供了一次抓取多箱和一次放置多箱货物的能力。该机器人能同时实现货物搬运、码垛和自动化控制功能,搬运效率高,具备较好的推广价值和市场应用前景。

[1]金鑫. AGV小车的发展现状与应用趋势[J]. 北京工业职业技术学院学报,2021,20(1):10-13.

[2]李擎,胡家宝,邱子康,等. 基于智慧工厂的智能搬运分拣机器人的创新研究[J]. 电子世界,2020(24):23-24.

[3]蒲宝山,陈永快,王涛,等. 自动导航车技术发展状况及在农业领域的应用及前景展望[J]. 江苏农业科学,2020,48(1):61-65.

[4]王宏玉. 物流机器人(AGV)获得跨越式发展[J]. 物流技术与应用,2018,23(4):71-73.

[5]王志秦,左皓家. 基于单片机的货运机器人设计[J]. 唐山学院学报,2020,33(6):6-9,13.

[6]袁诗宸. 基于STM32的搬运码垛机器人控制系统设计与实现[J]. 信息记录材料,2020,21(8):191-194.

[7]单芝庆. 基于STM32的搬运机器人机械系统设计[J]. 自动化应用,2021(6):1-2,6.

[8]宋康,薛凯阳,卢帆,等. 基于STM32的智能搬运机器人设计[J]. 信息技术与信息化,2021(7):222-224.

[9]单鸿波,徐方,孙志宏. 碳纤维管状复合材料拉伸强度测试方法研究[J]. 上海纺织科技,2013,41(7):1-4,21.

[10]赖月梅. 基于开源型3D打印机(RepRap)打印部件的机械性能研究[J]. 科技通报,2015,31(8):235-239.

[11]郭小勤,曹广忠,潘剑飞,等. 自动控制原理[M]. 北京:清华大学出版社,2017.

[12]濮良贵,陈国定,吴立言. 机械设计[M]. 10版. 北京:高等教育出版社,2019.

[13]成大先. 机械设计手册[M]. 6版. 北京:化学工业出版社,2016.

[14]深圳市大疆创新科技有限公司. RoboMaster 2310减速电机说明书[EB/OL]. https://www.dji.com/cn/search?q=robomaster2310,2016.

Design of an Integrated Freight Robot for Grasping, Storing and Placing

SU Tongkun,ZHU Yuzheng,CHEN Jiahong,CAI Jiahong,JIANG Yuqi,WANG Pengfei

(College of Mechatronics and Control Engineering, Shenzhen University, Shenzhen 518060,China)

Aiming at the extensive demanding for the intelligent delivery robots in warehousing and logistics industry, a small intelligent freight robot with integrated grasp, storage and placement is designed. The robot is mainly composed of a McNamm wheel chassis, a lifting mechanism, a translation mechanism and a gripper. It can move in all directions on the ground and, particularly, it can grasp and place multiple goods at the same time. The robot uses STM32 as the main control chip to achieve accurate positioning and grasping of goods. According to theoretical analysis and physical prototype test, it clearly indicates that the freight robot satisfies the design requirements with high efficiency and easy operation. Therefore, it has preferable promotion value and market application prospects.

freight robot;grasp mechanism;translation mechanism;lifting mechanism

TP242

A

10.3969/j.issn.1006-0316.2023.07.007

1006-0316 (2023) 07-0044-07

2022-10-08

深圳大学聚徒教学项目(202208)

苏垌锟(2000-),男,广东汕头人,主要研究方向为机械设计制造及其自动化,E-mail:124235606@qq.com。*通讯作者:汪朋飞(1983-),男,湖北天门人,博士,副教授,主要研究方向为机械创新设计与摩擦学,E-mail:wangpf@szu.edu.cn。