辊道传输线锥齿轮疲劳寿命分析

赵睿洋,薛齐文,王刚,高航

辊道传输线锥齿轮疲劳寿命分析

赵睿洋1,薛齐文1,王刚1,高航2

(1.大连交通大学 土木工程学院 工程力学系,辽宁 大连 116028; 2.中车大连机车车辆有限公司城铁开发部,辽宁 大连 116022)

近年来,辊道输送线中锥齿轮频频发生失效,且锥齿轮的质量直接影响辊道输送线的质量。本文结合有限元技术,构建了实际传输线中一对传动锥齿轮的数值仿真模型,对其传动过程中的应力特性进行了分析。根据齿轮应力分布情况,并结合危险点的应力特点,可判定实际工况中齿轮的强度条件符合实际工程要求。同时,结合名义应力法,对齿轮模型中的主从动齿轮疲劳寿命进行分析,估算齿轮实际工作的使用寿命,可为锥齿轮的设计、使用及后续优化提供了理论依据和参考。

辊道输送线;锥齿轮;名义应力法;接触分析;疲劳寿命

辊道传输线在机械生产领域中发挥着重要作用,它可以提高生产效率、降低人力成本,辊道传输线的质量将直接影响机械生产的质量。在辊道传输线中,锥齿轮扮演了重要角色。锥齿轮传动以其工作效率较高、占地面积较小、空间利用率高、安全性较好、耐久性较好和传动稳定等优势而被广泛应用[1]。相较于普通齿轮来说,锥齿轮最大的优势是可以实现相交、相错的轴间运动,使动力传递更加简便,也可解决传动的高速和重载问题[2]。由于锥齿轮自身结构的特殊性,它在疲劳破坏时形状突变会比较明显,在执行传动工作的过程中,在重复受载后很容易产生轮齿折断等疲劳破坏[3]。因此,基于对节省成本和优化传动工作的考虑,对辊道输送线中的锥齿轮传动系统进行齿轮疲劳寿命研究具有重要意义。

目前国内外有很多学者对齿轮磨损程度和疲劳寿命进行了研究,成果颇丰。Xiaohe Deng等[4]通过齿轮材料的疲劳实验分析计算齿轮的疲劳寿命,但是实验较为复杂。Youjie Cai等[5]对少齿非对称齿轮的弯曲疲劳应力及疲劳寿命进行研究。孔艺一等[6]针对齿轮系统中同时出现裂纹与磨损故障进行分析,提出了齿廓磨损和齿根裂纹故障的齿轮传动系统动态特性分析模型。鲁彦志等[7]探究了采棉机摘锭锥齿轮疲劳寿命,但网格划分不够细致,结果不够精确。宁志远等[8]对行星齿轮的齿面磨损与动力学耦合特性进行研究,得出了齿面啮合条件剧烈恶化是造成行星齿轮传动性能退化的主要原因。叶南海等[9]基于虚拟载荷谱技术,提出新的计算方法估算锥齿轮疲劳寿命,但方法实用性有待验证。代意想等[10]对石油钻机传动齿轮疲劳寿命进行探究,但模型不够精确,计算量较大。

基于上述研究情况,本文以某钢厂辊道输送线为基础,放弃传统实验方法,建立锥齿轮传动模型,进行数值仿真分析。利用有限元技术,分析锥齿轮的弯曲应力,结合齿轮材料的疲劳曲线,对主动轮和从动轮进行疲劳寿命分析,预测齿轮疲劳寿命。相关工作可避免齿轮在传输过程中发生断裂破坏和预期使用寿命期间外的齿轮失效,从而保证齿轮可以安全、可靠地工作。

1 锥齿轮有限元模型建立

1.1 锥齿轮参数

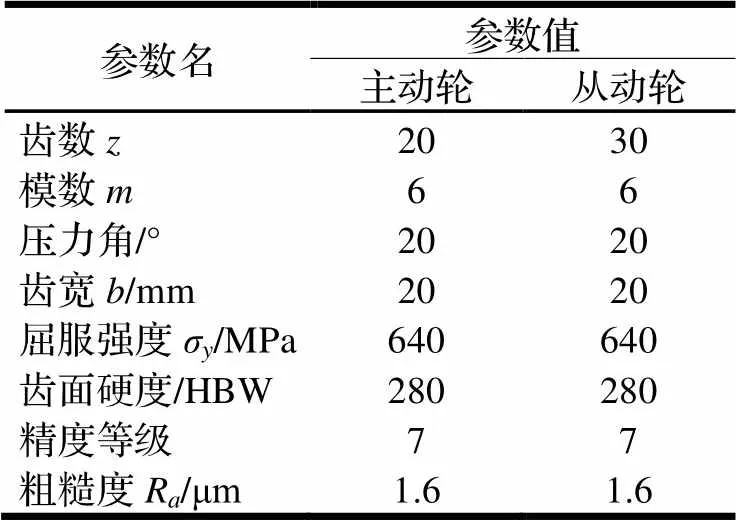

本文以鞍钢某工厂的辊道传输线传动锥齿轮为研究对象,根据齿轮的齿面啮合原理和传动的特点,建立了一对以辊道传输传动系统为基础的锥齿轮传动模型。所建模型中的核心部件齿轮可分为主动齿轮和从动齿轮,具体参数如表1所示。

表1 齿轮参数

1.2 锥齿轮模型建立

(1)齿轮三维模型建立。

本文使用HyperMesh软件建立锥齿轮传动的三维模型,分析时不考虑随时间变化的情况,只考虑齿轮啮合过程中的受力情况。为便于后续有限元分析计算,模型未包含键槽、齿轮倒角等细小特征。

(2)材料设置。

模拟鞍山钢铁公司辊道传输所用锥齿轮,选取40CrMnMo作为传动锥齿轮的材料,具体材料属性为:弹性模量2.09×105MPa,泊松比0.295,密度7870 kg/m3,屈服极限1050 MPa。

(3)网格划分。

为保证计算的精度、缩短计算时间,选用C3D8R六面体网格单元[11]。考虑到齿轮损伤主要发生在轮齿区域,将主动齿轮和从动齿轮的轮齿区域网格划分较为细小,其他部位划分的较为粗糙。最后划分的网格单元数为58790,如图1所示。

图1 锥齿轮有限元网格划分

(4)分析步设置。

为了使计算结果便于收敛,设置两个分析步。第一个分析步施加一个小载荷,时间为1 s,第二个分析步施加所需载荷,时间为5 s。

(5)定义接触类型。

由于齿轮之间的接触属于非线性,使用罚函数接触算法和面对面的接触方式,这样可以有效避免接触部位发生互相穿透。切向行为Penalty,摩擦系数0.05,法向行为硬接触,为主动齿面和从动齿面创建接触,如图2所示。

(6)设置载荷和边界条件。

在两个齿轮轴线上取两点为参考点,输入齿轮释放其围绕轴线的旋转自由度,其他方向自由度为0,从动轮全部约束。使得从动轮只能通过主动轮的旋转传递进行旋转,在主动轮中心点耦合处施加扭矩。

2 锥齿轮有限元分析

2.1 工况分析

结合上文所建立的锥齿轮传动模型,进行常见工况下的有限元分析。在鞍钢厂区,该辊道输送线主要运输轧件重量约1000 kg,运输线输送货物速度约10 m/s,锥齿轮转速20 r/min。设置扭矩时,首先需要探究辊道给锥齿轮所施加的扭矩和辊道电机功率。对运输货物运输过程进行分析,与辊轮达到共速的时间约为0.5 s,由加速度定义式可以得到运输轧件在辊道上的加速度=0.33 m/s2。同时,轧件整体在水平方向所受合力为:

计算可得,=3267 N。

在辊道传输中,将输送带简化为受五个辊轮的支撑,所以每个辊轮所受的水平力为:

每个辊轮的负载扭矩为:

辊道传输中每个辊轮的直径为=80 mm,计算可得=26.14 N·m,此扭矩直接通过辊轮传导至锥齿轮,所以此扭矩可作为有限元仿真的载荷条件。

电动机功率为:

有锥齿轮转速为20 r/min,可以计算得到,=54.7 kW。

2.2 有限元分析结果

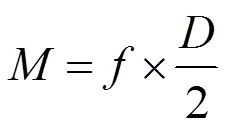

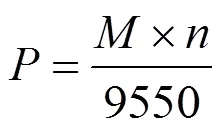

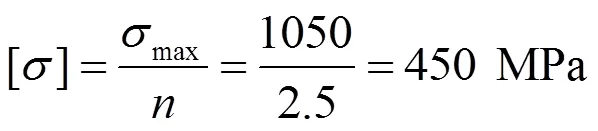

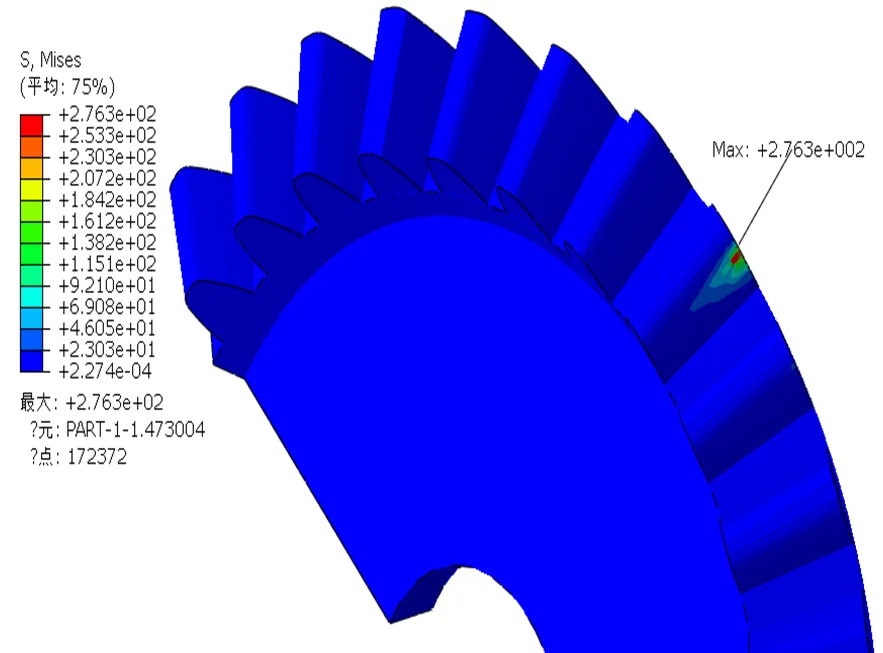

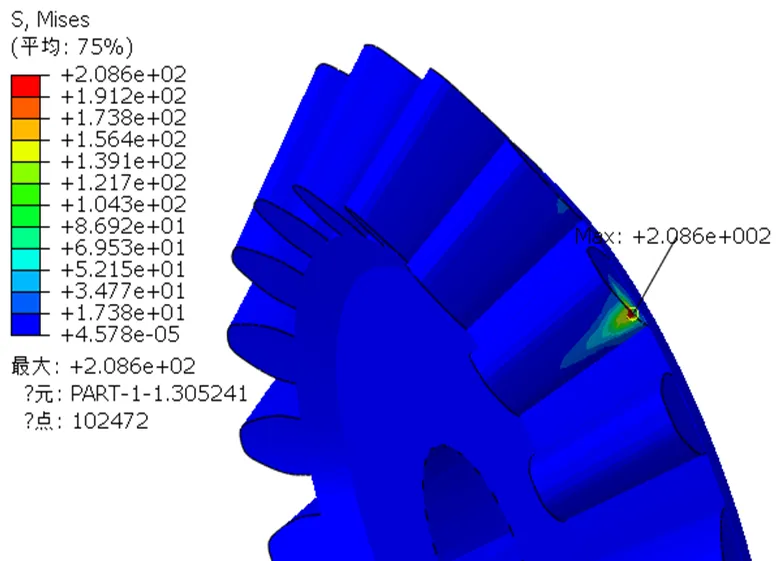

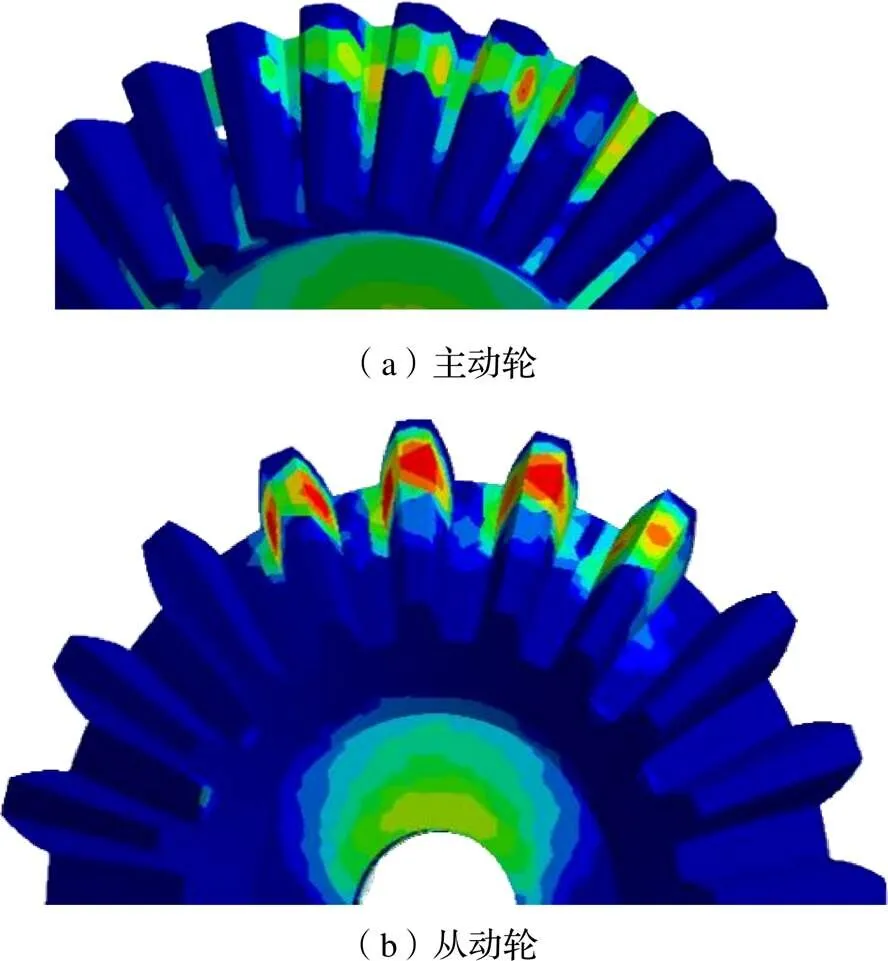

依据所建模型,综合上述工况的参数条件,在ABAQUS软件中进行有限元分析,可得到如图3、图4所示的应力云图。可以直观地看到,两齿轮啮合处会产生较大弯曲应力,主动轮最大弯曲应力为276.3 MPa,从动轮最大弯曲应力为209.6 MPa。两齿轮材料一致,计算其许用应力值为:

式中:取1.5~2.5。

由此可知,主从动齿轮上的最大应力小于许用应力,符合实际要求。进一步观察云图中的红色区域,主动轮和从动轮的轮齿齿根啮合处应力较大,而其它部位的应力相对较小,和实际情况相吻合。

图3 主动轮最大接弯曲应力

图4 从动轮最大弯曲应力

3 锥齿轮疲劳寿命评估

3.1 疲劳寿命分析基本理论

疲劳是指工件因为多次循环或交变载荷的作用产生疲劳裂纹,甚至会直接发生破坏[12]。疲劳损伤过程是不断累积叠加的过程,当损伤不断累积达到一定的临界值时,会造成疲劳破坏[13]。齿轮在工作的过程中会受到交变载荷的作用,而齿轮疲劳指的就是齿轮在这种工况下进行一段时间的运转工作后,会因为多次循环或交变载荷的作用产生疲劳裂纹,甚至会直接发生破坏。齿轮一旦产生疲劳裂纹后,疲劳区域很有可能会快速进入到断裂阶段,这样的突发断裂就是齿轮长期的疲劳损伤所带来的后果。齿轮的疲劳损伤过程不是立竿见影的,而是属于不断累积叠加的过程,当齿轮承受大于疲劳极限的应力时,会造成一定的损伤,这样的损伤会不断累积直至达到一定的临界值,此时会造成齿轮的疲劳破坏。疲劳载荷就是造成疲劳破坏的重复载荷。大部分零件在使用的过程中都受到变化的载荷而不是一成不变的载荷。辊道传输系统中的锥齿轮,其应力循环次数超过了104~105次,属于高周疲劳。

疲劳累积损伤理论是进行疲劳寿命分析的重要依据和理论,包括有线性疲劳累积损伤、非线性累计损伤理论、双线性累计损伤理论和其他累计损伤理论,这四种理论的区分点在于损伤累计的方式有所不同。线性累计损伤理论比较常见,认为疲劳损伤是线性累加的,各应力间不相互影响,累计损伤达到某一数值时构件破坏。

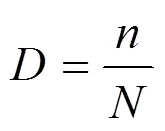

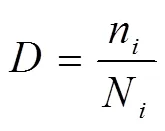

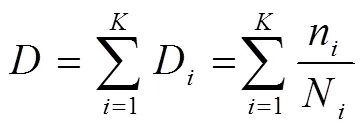

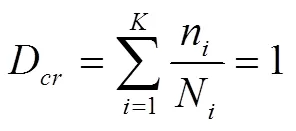

设构件在横幅应力的作用下,疲劳寿命为,则次循环后,损伤为:

式中:n为载荷谱中的应力幅为A情况下所对应的循环次数;N为在修正过的-曲线中,应力幅为A的情况下所对应的极限循环次数。

式(6)也被称做疲劳损伤累计线性方程式。

破坏准则为:

由式(7)可知,当D达到1时,试件会发生疲劳破坏。

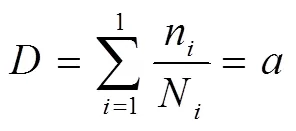

当损伤由1变成任意常数后,可得到修正的Miner法则表达式为:

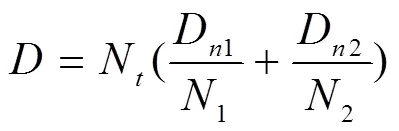

如果某结构在一个载荷谱作用下循环N次发生疲劳破坏,则式(6)可改写为:

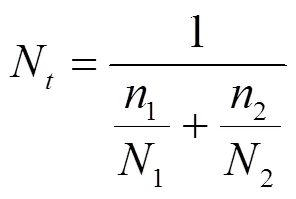

得到关于循环次数N的表达式为:

根据式(10)可以得出结构的疲劳寿命为:

式中:Δ为一个载荷谱的作用时间。

3.2 疲劳分析结果

使用nCodeDesignLife软件计算主从动齿轮的疲劳寿命,以名义应力估算寿命的方法为基础,分析疲劳寿命[14]。将上文所述工况下有限元结果导入疲劳分析软件中,选取操作疲劳分析模块,在FE Input模块中输入有限元分析结果,通过分析计算模块S-N Analysis定义材料属性,可获得材料-曲线。采用对称循环载荷谱对齿轮疲劳寿命进行分析,绝大多数齿轮零件所受应力都会随着时间的前进而呈现交替变化的趋势。利用nCode DesignLife软件可以自行设置生成对称循环载荷谱。同时,主动齿轮和从动齿轮在啮合过程中存在一些小幅度的振动情况。为了更加贴近齿轮工作中的实际运行情况,需要在对称循环载荷谱中添加白噪音信号。最后,通过FE Display模块输出疲劳分析结果。

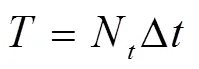

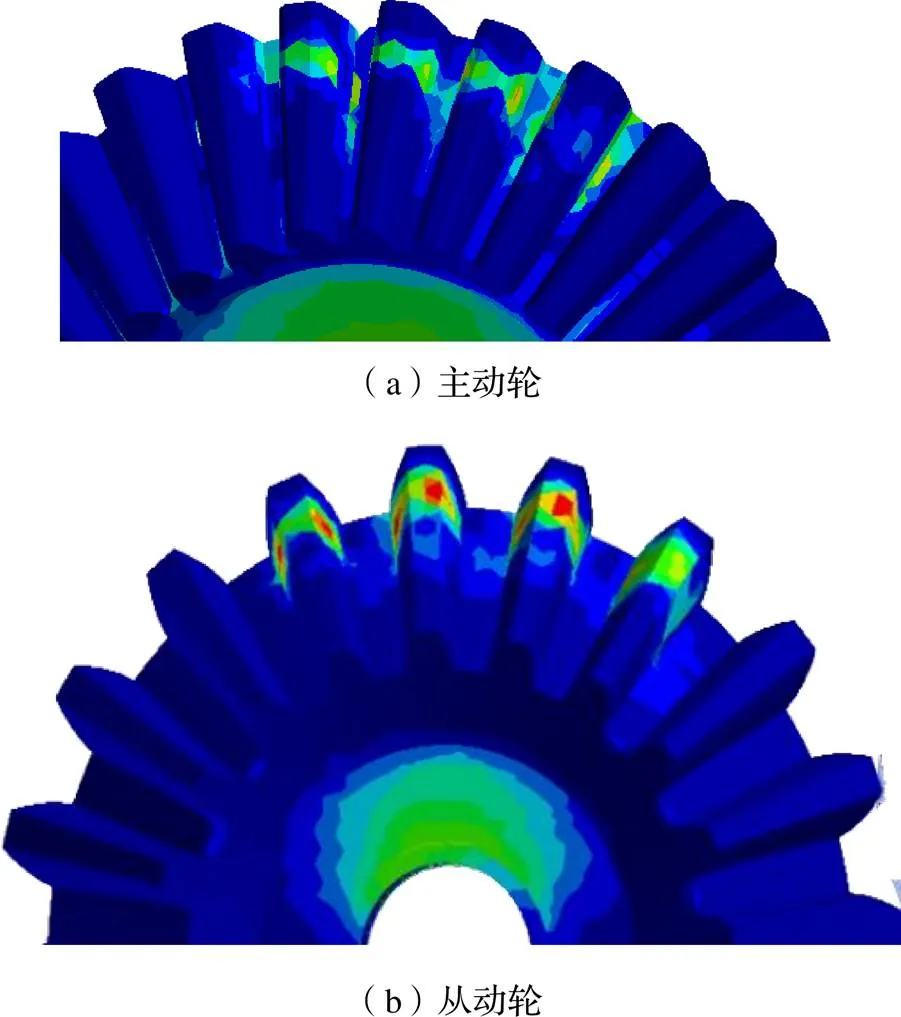

疲劳寿命结果如图5所示,可知,从动轮的整体疲劳寿命要低于主动轮,最低疲劳寿命位于从动轮的齿顶区域,循环次数为8.489×103次。但由于计算疲劳寿命时,输入载荷基于从动轮20根轮齿的啮合力,所以单独轮齿的疲劳寿命为此数值的20倍,即1.698×105次。

图5 疲劳寿命云图

疲劳损伤结果如图6所示。由于疲劳损伤与疲劳寿命成反比关系,所以损伤最大的点即为疲劳寿命最小的点,也就是传动齿轮的最危险区域。由图6可知,从动轮齿顶区域损伤最为严重,为2.313×10-6。在不考虑其他因素造成的齿轮损伤,齿轮最有可能的失效区域位于从动轮的齿顶区域,即齿轮在循环外载作用下,此区域最先折断发生破坏。

图6 疲劳损伤云图

4 结论

(1)运用ABAQUS有限元软件计算了辊道传输线主从动锥齿轮在既定载荷工况下的齿轮弯曲应力,在主动轮上施加26.14 N·m的扭矩时,主动轮最大弯曲应力为276.3 MPa,从动轮最大弯曲应力为209.6 MPa,该弯曲应力小于材料许用应力850 MPa。验证了齿轮的强度符合要求,为后续疲劳分析提供方向性。

(2)对主动齿轮和从动齿轮进行疲劳寿命分析,仿真得到齿轮的危险点位于从动轮上,其疲劳寿命为1.698×105次,损伤为2.313×10-6。锥齿轮每年工作200天,每天工作8 h。按照齿轮设定转速20 r/min进行计算,齿轮的工作年限大致为4.3年。

(3)主动齿轮易失效的区域在齿根附近,而从动齿轮易失效的区域在齿顶附近。符合之前对锥齿轮传动模型进行弯曲应力分析的结果,为后续传动锥齿轮的优化设计提供依据,具有实际参考价值。

[1]陈逗逗. 带式输送机齿轮传动系统的优化设计[J]. 煤矿机械,2022,43(11):12-14.

[2]张洪利. 螺旋锥齿轮传动质量检测分析方法及软件系统[D]. 重庆:重庆理工大学,2016.

[3]杨荣,常春江,魏文山. 某型发动机附件机匣中心传动从动锥齿轮断裂故障分析[J]. 航空发动机,1999(4):31-38.

[4]Xiaohe Deng. Analysis and prediction of gear fatigue life[J]. IOP Conference Series: Earth and Environmental Science,2019,252(2):67-72.

[5]YoujieCai. Few Teeth Asymmetric Helical Gear Fatigue Stress Analytical Calculation and Analysis[J]. Journal of Residuals Science & Technology,2016,13(8):106-114.

[6]孔艺一,章翔峰,姜宏. 考虑裂纹与磨损故障的齿轮传动系统动态特性分析[J]. 西安交通大学学报,2022,39(8):1-10.

[7]鲁彦志,胡蓉,赵家伟. 采棉机摘锭锥齿轮副疲劳寿命预测仿真分析[J]. 机械,2017,44(2):5-9.

[8]宁志远,白争锋,蒋鑫,等. 磨损与动力学耦合的行星传动齿轮动力学研究[J]. 力学学报,2022,54(4):1125-1135.

[9]叶南海,陈凯,戚一男. 基于虚拟载荷谱技术的锥齿轮疲劳寿命分析[J]. 湖南大学学报(自然科学版),2012,39(3):38-42.

[10]代意想. 基于载荷谱的石油钻机转盘传动齿轮疲劳寿命研究[D]. 武汉:武汉理工大学,2015.

[11]李海峰,吴冀川,刘建波. 有限元网格剖分与网格质量判定指标[J]. 中国机械工程,2012,23(3):368-377.

[12]李浩,郭前建,张立国. 循环交变载荷斜齿轮磨损特征与机制分析[J]. 机床与液压,2022,50(5):114-118.

[13]史雷鸣,王涛,肖洪彬. 变速器齿轮疲劳破坏的分析与研究[J]. 农机化研究,2013,35(3):227-231.

[14]尹土邦. 基于载荷谱的航空发动机传动齿轮疲劳寿命研究[D]. 沈阳:沈阳航空航天大学,2012.

Fatigue Life Analysis of Bevel Gear in Roller Conveyor Lines

ZHAO Ruiyang1,XUE Qiwen1,WANG Gang1,GAO Hang2

( 1.Department of Engineering Mechanics, School of Civil Engineering, Dalian Jiaotong University, Dalian 116028, China; 2.CRRC Dalian Locomotive & Rolling Stock Co., Ltd.,Dalian 116028, China )

In recent years, the bevel gear failure in the roller conveyor lines happens frequently. And the quality of bevel gears directly affects the quality of the roller conveyor line. In this paper, the numerical simulation model of a pair of transmission bevel gears in the actual transmission line is constructed by using the finite element technology, and the stress characteristics in the transmission process are analyzed. According to the stress distribution of the gears and the stress characteristics of dangerous points, it can be determined that the strength conditions of gears in actual working conditions meet the requirements of actual projects. At the same time, combined with the nominal stress method, the fatigue life of the driving and driven gears in the gear model is analyzed, and the actual working life of the gear is estimated, which can provide the theoretical basis and reference for the design, use and subsequent optimization of bevel gears.

roller conveyor line;bevel gear;nominal stress method;contact analysis;fatigue life

TH132.421

A

10.3969/j.issn.1006-0316.2023.07.010

1006-0316 (2023) 07-0066-06

2022-12-26

辽宁省自然科学基金(2019KF0204);大连理工大学工业装备结构分析国家重点实验室开放课题(GZ19204);辽宁省高等学校创新人才支持计划(2020)

赵睿洋(1997-),男,辽宁鞍山人,硕士,主要研究方向为疲劳破坏机理及其工程应用,E-mail:1149122129@qq.com;薛齐文(1972-),男,辽宁大连人,博士,教授,主要研究方向为疲劳强度、复杂系统结构动力学;王刚(1976-),男,辽宁大连人,博士,副教授,主要研究方向为工程结构设计与有限元分析;高航(1998-),男,辽宁铁岭人,硕士,转向架助理设计师,主要研究方向为多体系统动力学分析。