基于数据驱动的数字孪生技术研究现状与展望

郭磊,张红旗,程五四,陈亮希,查珊珊

基于数据驱动的数字孪生技术研究现状与展望

郭磊1,2,张红旗1,2,程五四1,2,陈亮希1,2,查珊珊1,2

(1.中国电子科技集团公司第三十八研究所,安徽 合肥 230088; 2.安徽省技术标准创新基地(智能设计与制造 智慧院所 军民融合),安徽 合肥 230088)

通过构建物理实体的高保真虚拟模型,采集传感器数据驱动虚拟对象与物理实体同步运动,数字孪生技术实现了物理世界和信息世界的深度融合和互联互通,对推动制造业数字化、网络化、智能化转型具有重要意义。本文结合前期对数字孪生的研究与应用,概述了数字孪生的内涵,分析归纳了数字孪生技术服务方向和各行业应用现状;总结了其在制造业领域的市场需求和不同细分市场的特点、痛点以及解决方案;并提出了数字孪生技术的发展策略,为推动数字孪生技术在各领域应用提供参考。

物理对象;高保真;传感器数据;虚拟对象;数字孪生

随着物联网技术、先进控制技术、人工智能技术的不断成熟,智能制造成为了工业发展的主流趋势。智能制造强调的是物理世界和信息世界的融合[1-2]。数字孪生(Digital Twin,DT)技术的出现,为实现物理世界和信息世界的融合并指导生产提供了有效的解决方案[3-4]。通过搭建整合制造流程的数字孪生生产系统,能实现从产品设计、生产计划到制造执行的全过程数字化,将产品创新、制造效率和有效性水平提升至一个新的高度[5-9]。

数字孪生概念由Griever教授[10]于2003年在PLM(Product Lifecycle Management)课程上提出。2010年,美空军和美国航空航天局联合提出了飞行器数字孪生[11-12],并通过技术攻关,应用于飞行器状态监控、故障诊断、健康管理及预测性维护等方面。洛克希德·马丁[13-15]采用数字孪生技术,对F35生产过程进行实时监测,优化了工艺流程,保证了生产质量,提高了生产效率及决策时间;同时构建了F-35战斗机的数字孪生系统,用于跟踪在役飞行器结构状态以及预测性维护。之后数字孪生技术得到了工业界的广泛关注和研究应用,西门子、达索、ANSYS等公司纷纷开展数字孪生的工程应用,并提供完善的工业软件解决方案。全球最具权威的IT研究与顾问咨询公司Gartner连续三年(2017~2019年)将数字孪生列为当年十大战略科技发展趋势之一[16-18]。

近年来,受金融危机、新冠肺炎疫情等的影响,欧美等发达国家实施“再工业化”战略,重塑制造业竞争新优势,并纷纷布局智能制造领域,智能制造已成为新一代科技革命的和产业竞争的关键因素。而为了进一步推动实体经济的数字化转型升级,大力发展智能制造,《中国智能制造“十三五”规划》明确指出,数字化建设需要在制造业转型升级中发挥积极作用,高端智能制造需在制造业领域占据更大份额,伴随着技术的逐渐完善,应用产业的不断拓展,相关市场规模将持续增长。2015年,我国发布《中国制造2025》规划,全面推进智能制造发展战略,加快人机智能交互、工业机器人、智能物流管理等技术和装备在生产过程中的应用,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制。另外,德国“工业4.0”和美国工业互联等都提出先进制造发展战略,其目标之一就是借力新一代信息技术,提升数字技术应用覆盖范围,实现制造的物理世界和信息世界的互联互通与智能化操作,进而实现智能制造。因此,基于数据驱动的数字孪生技术将成为智能制造发展的核心技术之一。

本文结合前期对数字孪生的研究与应用,对数字孪生技术的产业及市场现状进行了分析与归纳,为中国制造业数字化转型升级提供了有力的参考。

1 数字孪生技术内涵

数字孪生技术通过构建物理对象的虚拟镜像,利用传感器数据驱动物理对象与虚拟对象同步运行,实现在数字空间内对物理对象的状态监控、分析预测、逆时复现等过程。随着传感器技术、大数据、物联网、边缘计算、人工智能及5G技术的快速发展与普及,数字孪生技术已开始在产品的设计、制造、装配和服务等方面得到应用。在产品前期设计阶段,借助产品全生命周期的孪生数据(如状态数据、健康数据、历史数据等)分析,设计师可快速实现产品的性能评价和优化,并对工艺流程进行改进,缩短决策时间。在产品制造和装配过程中,通过构建面向车间现场的数字孪生监控系统,对产线的运行状态实时监控和健康管理,可实现产品制造性和装配性的虚拟仿真,同时对制造和装配过程中采集的数据与三维设计软件中的模型数据进行比对与分析,可有效改善产品质量,促进企业的数字化转型。在产品服务过程中,构建面向产品的数字孪生系统,通过实时采集产品的运行数据,并利用大数据分析,可实现产品的故障定位、远程诊断及预测性维护等,减少维修时间和成本,提升产品的使用寿命。与此同时,基于数字孪生技术,根据历史数据可实现智能车间的快速化定制。其中,基于数字孪生车间的实时状态数据和历史数据,一方面可对车间的生产制造过程进行仿真与验证,优化生产资源配置与管控,提升车间生产效率,另一方面,根据车间数据,可对新建的车间布局进行迭代优化与调整,并可根据NC代码数据进行设备运行状态的仿真分析,指导车间建设与设备调试工作,同时可根据车间的实时数据进行车间的健康管理。

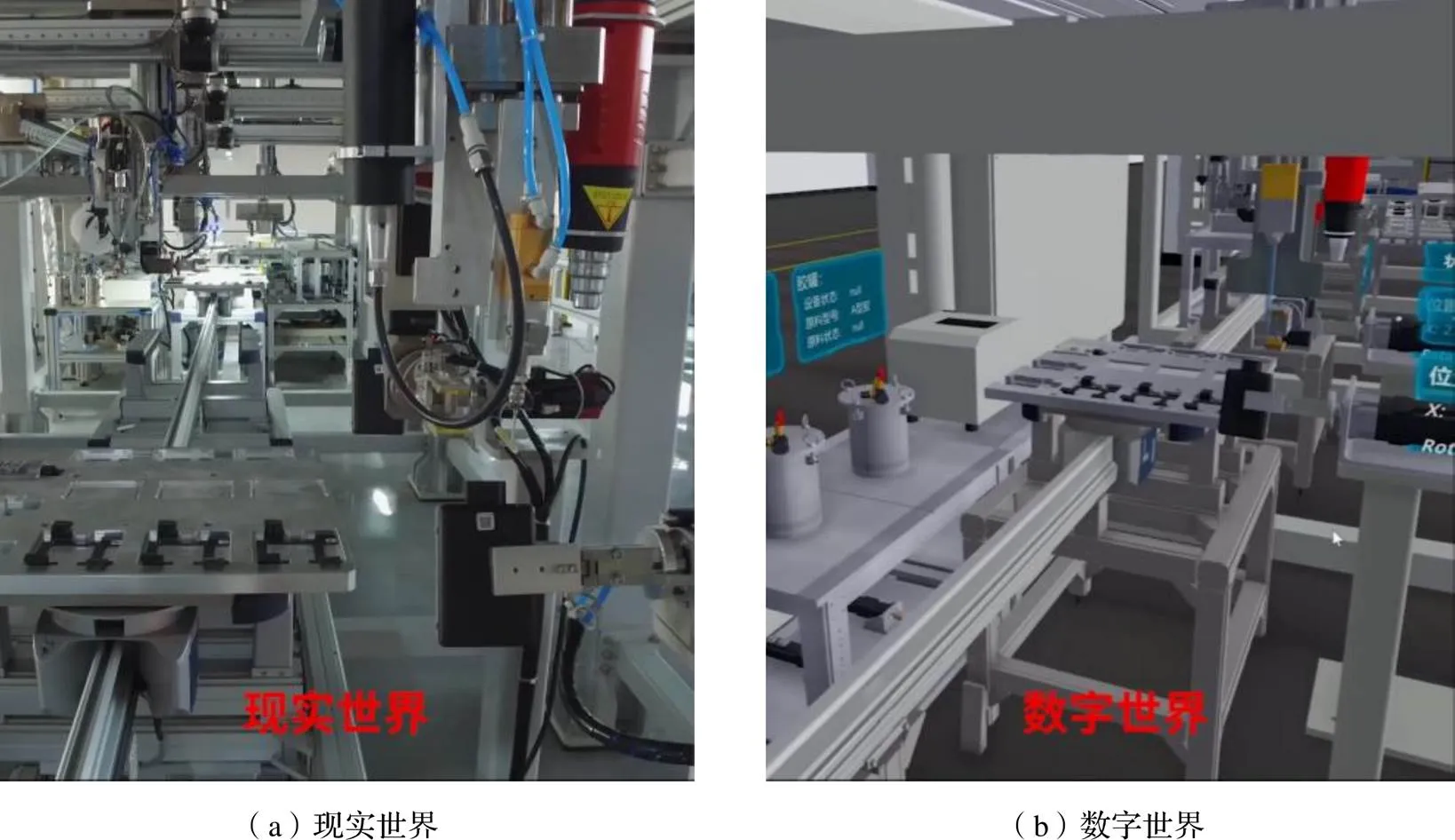

如图1所示,按照某汽车雷达智能装配线的实际情况,首先在数字空间1:1的构建该物理对象高保真映射的虚拟对象,然后利用数据传输模块实时采集车间各传感器数据,并通过数据解析传递给数字孪生车间监控系统管理模块,进而基于实时数据驱动虚拟模型运动、视角切换与控制、生产数据分析等过程,实现对制造资源三维可视化导航,车间的运动状态的实时监控,并可有针对性地显示、分析与管理车间现场设备状态信息、生产工艺参数信息、车间物流过程、产品质量信息以及设备故障的管理诊断信息等,形成了面向车间装配现场的实时可视化监控、分析预测、健康管理与远程运维平台,并且,根据历史数据,复现车间装配过程,实现装配环节产品质量的追溯。

图1 数字孪生车间监控系统

2 数字孪生技术产业分析

数字孪生技术利用物理实体在虚拟空间的实时映射,实现了物理实体状态信息、故障诊断信息等的可视化显示与处理。据Markets and Markets等报告显示[19],2022年全球数字孪生相关软件和服务规模为69亿美元左右,预计2023年达到175亿美元,2027年达到735亿美元,2022~2027年的复合年增长率为60.6%。为满足企业的发展需求,国内外公司开始纷纷布局数字孪生领域,并行成了相关的软件产品或服务。如西门子等公司借助其强大的软硬件平台,推出了数字孪生软件系统,国内的企业也推出了其个性化的解决方案。

2.1 行业内相关公司产业现状

(1)基于仿真的数字孪生个性服务

借助ANSYS的物理工程仿真、嵌入式软件研发平台与GE的工业云平台即Predix平台,ANSYS与GE联合提出了基于模型的数字孪生云端解决方案。通过仿真数据和传感器数据,帮助企业进行车间布局以及设备或产品的故障诊断、预测性维护、健康管理等,节约了企业的运维成本与故障响应时间,而且提升了ANSYS仿真效率,扩展了Predix平台的应用领域。同时,ANSYS推出了ANSYS Twin Builder数字孪生软件包,一方面协助工程师进行虚拟对象的构建、验证以及部署,另一方面为客户提供故障诊断的服务支持。

西门子则通过收购仿真软件CD-adapco和数字化制造解决方案软件Tecnomatix,完善了其Simcenter多学科仿真平台,可为客户提供高保真度的数字孪生模型,以及面向制造和装配的工艺规划与仿真等数字孪生服务,并且对采集的数据进行处理与分析,反馈于产品的设计、工艺的规划等过程中,从而实现了产线实时孪生监控和产品全生命周期的数字化管理,优化了产品的性能,提升了产线的生产效率以及设备的使用寿命。

(2)面向物联网的数字孪生软件平台

Altair作为仿真和优化技术领先的工程软件供应商,通过收购电子设计自动化软件供应商MODELiiS、物联网(IoT)技术公司Carriots S.L、无网格仿真软件SimSolid和数据智能提供商Datawatch,形成了面向设计、仿真分析、数据科学与优化、物联网、云计算的完整解决方案,构建了面向物联网的“多物理特性+系统模型建立+物联网平台Carriot”的数字孪生软件平台。

(3)面向车间的数字孪生解决方案

面向车间现场生产的数字孪生监控,达索构建了基于DELMIA软件的数字孪生解决方案,实现了物理对象在虚拟环境中的映射。其中,通过数字孪生技术,在虚拟环境中进行车间布局设计、工艺规划与仿真以及制造资源优化等工作,可以快速验证物理车间的生产计划与工艺流程,实现物理车间的快速化定制;同时,根据虚拟车间的仿真及预测数据等,对产品的设计与制造、企业的运营等过程进行迭代优化与调整,为物理车间的协同作业和动态调度提供了有效途径。

面向整个数字孪生产业生态圈,以西门子为代表的先进制造企业推出了设备数据通信模块、智能网关等数据采集产品,解决了数字孪生应用过程中的数据采集与传输,极大促进了数字孪生技术的发展。目前,国内数字孪生技术在理论研究方面取得了一定的成果,并且美云智数、上海湃睿等企业相继推出了自己的数字孪生解决方案,但由于缺乏标准规范指导及软硬件支撑,数字孪生技术大多用于虚拟仿真和车间监测等领域,其工程应用优势不明显。

2.2 下游行业应用现状

数字孪生近期得到了广泛和高度关注,并已经渗透到各产业链中,如航空航天的远程监控和操作,以及城市规划、建设、运行、管理及服务等。目前数字孪生软件平台主要运用于以下行业。

(1)制造业领域

数字孪生技术为制造业数字化转型提供了一种有效的途径。其中,在车间设计与规划阶段,帮助企业构建三维虚拟车间,并基于车间历史运行数据、设备NC(数值控制,Numerical Control)数据等,通过编写动作脚本,对车间规划、设备布局、制造工艺等进行仿真、预测和评估,以优化设备参数配置,提升车间制造资源管控和生产调度,推进车间建设进度;另一方面,在车间生产制造阶段,通过构建车间数字孪生监控与运维系统,采集车间现场的设备数据,驱动高保真的虚拟车间同步运行,实现了车间加工、装配以及设备状态的三维可视化监控;同时,通过对实时数采数据进行大数据分析,为产品加工与装配质量管控、工艺优化、逆时复现以及车间设备故障诊断、预测性维护等提供了有力的数据支撑和技术保障。

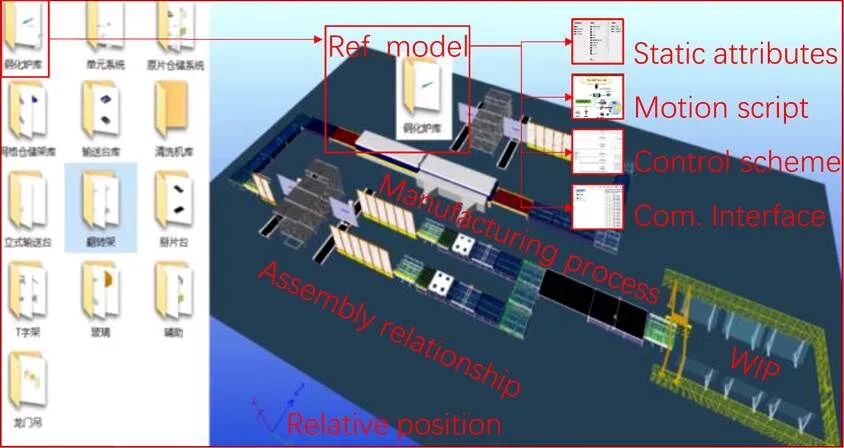

广东工业大学刘强教授[17]开发了一种数字孪生车间定制设计平台,如图2所示,帮助企业建立了中空玻璃深加工自动化产线定制设计与集成测试平台、手机装配线虚拟设计平台等数字孪生监控平台,解决了企业车间数字化、智能化的管控需求。中国电科38所[20]面向车间/装备研发需求,开发了基于数据驱动的数字孪生监控与运维平台,实现对车间/装备的(毫秒级)实时镜像、基于数据的计算预测、面向迭代需求的历史复现等功能,并在车载防撞雷达自动化生产线和球载雷达浮空平台上进行了应用部署,有效提升了车间的质量管控,降低了装备的运维成本。

图2 基于数字孪生的车间定制设计平台

(2)航空航天领域

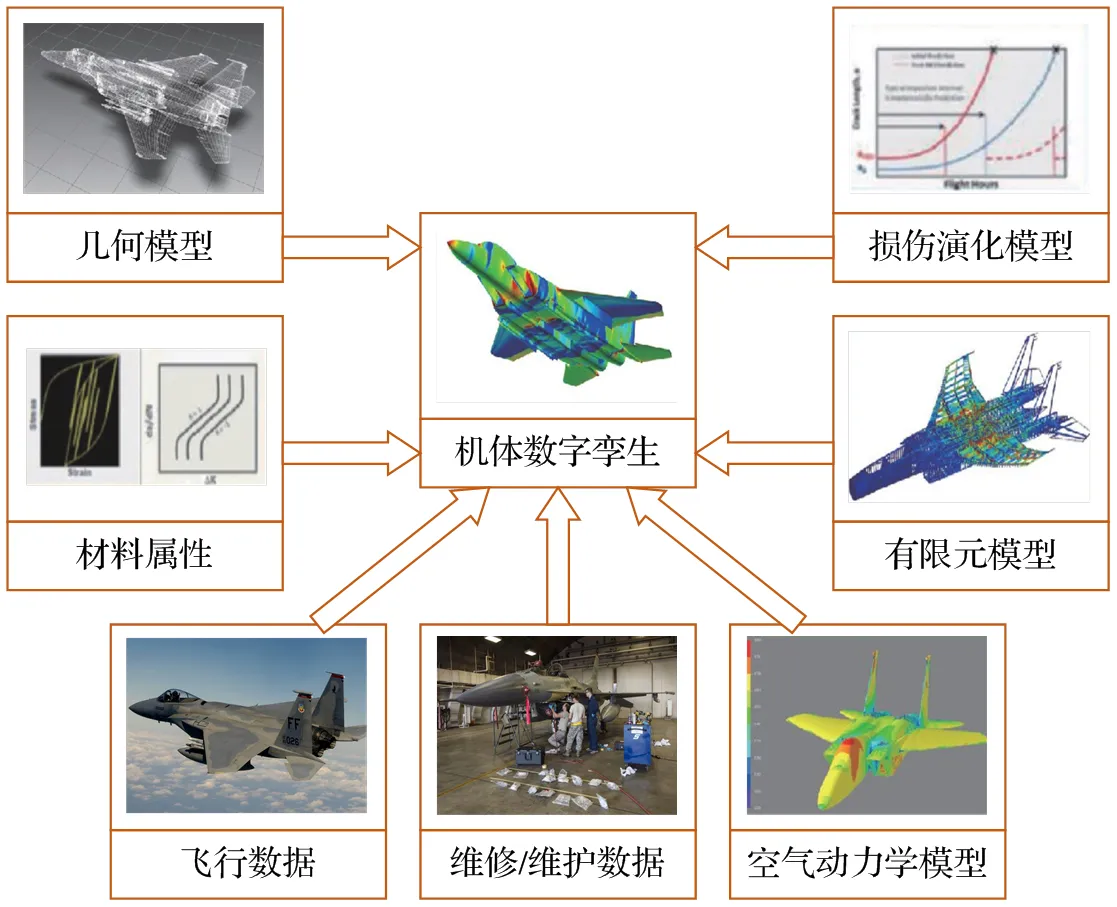

面对航空航天等复杂装备的状态评估与预测性维护等需求,数字孪生技术提供了一种有效的解决方案。通过构建多尺度、高保真的航空航天飞行器数字孪生模型、工作环境模型及功能模型,可针对不同的任务内容,基于历史数据的驱动,在虚拟环境中进行各种工作状态的模拟、测试、评估、预测和控制,以生成相应的解决方案,指导航空航天飞行器实际操作过程和前端模型设计与迭代优化,提高任务执行的成功率。另外,在执行任务过程中,通过采集航空航天飞行器上的传感器数据,并实时映射到数字孪生航空航天飞行器中,可实现其状态的实时可视化监控,同时,通过历史数据和实时数据分析,可对航空航天飞行器进行故障定位与诊断、预测性维护以及远程运维等工作,从而实现航空航天飞行器的智能健康管理,提升航空航天飞行器的使用寿命和工作效率。

美国空军研究实验室基于物理实体飞机,构建了超高保真的数字孪生模型,如图3所示,然后通过历史飞行数据驱动虚拟模型进行模拟飞行,以对飞机的结构性能开展健康管理与预测,提升飞机的安全性和维修效率[22-23]。通用电气应用数字孪生技术,开展在役航空发动机的健康管理。它将传感器数据映射到数字孪生模型上,以实时监控航空发动机的状态,帮助客户进行故障预测和远程诊断,既提高了航空发动的使用寿命,又节约的运维成本。

图3 机体数字孪生

(3)医疗领域

随着5G、大数据、物联网、边缘计算、人工智能等技术的发展,数字孪生技术在医疗领域得到应用。在数字世界构建超高保真的人体、器官和医疗设备数字孪生模型,通过各种穿戴设备、检测设备等采集数据,对身体健康进行管理、分析、评估和预测,可快速地找到病灶位置,帮助医生了解病变情况,规划和预演手术方案,以实现精准治疗,将有效提高手术安全性和治疗效率,并且可以通过基于数字孪生的三维可视化交互平台,使患者了解手术过程及其风险,从而减轻患者和家属的担忧。另外,也可基于数字孪生技术开展个性化、定制化医疗器械设备设计与制造,并在虚拟环境中不断地模拟、仿真与分析,指导物理医疗器械进行临床应用、迭代优化、故障诊断以及远程维修,为使用者提供更安全的产品和服务支持。

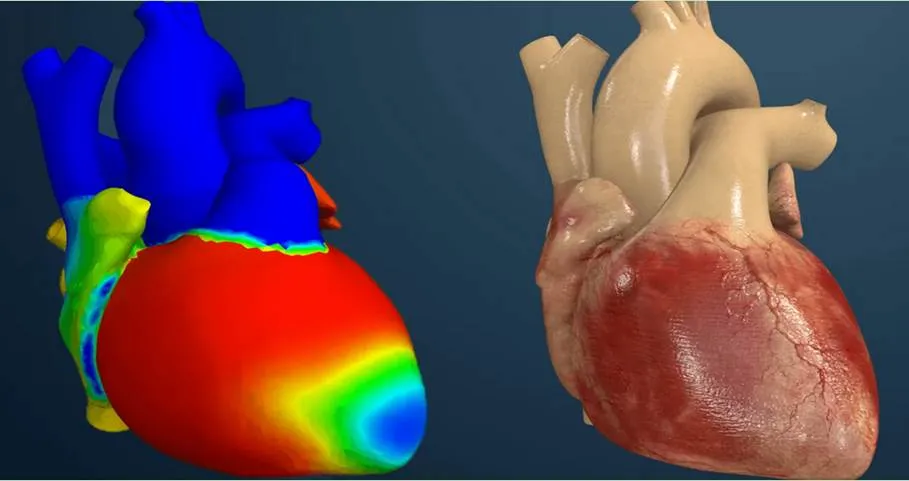

达索开展了一项Living Heart(数字心脏)项目[24],如图4所示,通过构建虚拟的数字孪生心脏,研究了心脏泵送血液的过程,以及降压药作用于心脏的机理等问题,并应用于临床试验。大连医科大学附属第一医院骨科的李忠海等[25]构建了人体腰椎数字孪生,通过人体骨骼运动动作的实时模拟,实现骨骼的生物力学性能动态仿真分析、损伤预测和危险姿态预警等,为骨骼疾病预防和治疗及骨骼健康的监测提供参考。

图4 数字孪生心脏

(4)城市规划、建设、管理领域

数字孪生技术为城市的规划、建设以及管理提供一种新模式。在城市规划方面,通过构建数字孪生城市模型设计、模拟、评估城市未来发展规模、交通和人口等,为城市规划提供决策支持。在城市建设方面,通过数字孪生城市模型规划施工方案,模拟施工流程,监测施工过程等,保证城市建设的效率与质量。在城市管理方面,构建基于数字孪生的城市数字运营管理平台,对城市的建筑、交通、环境、安全、能耗等设施进行三维可视化监控、诊断和预测,并对采集到的城市数据进行分析与处理,实现城市各资源要素的优化配置动态调度,为城市运维与运营提供数据决策支持。

数字孪生城市(图5[14])推动了城市规划、建设、管理的数字化、可视化、网络化、智能化,是新型智慧城市研究的热点。在物联网、大数据等技术的支撑下,数字孪生城市将极大地提升城市服务水平。

3 数字孪生技术市场分析

3.1 市场需求分析

目前,全球范围内经济下行压力巨大,如果通过购买新设备和软件进行智能车间建设,对于企业来说,周期太长、成本太大,企业无法承受这么大的资金投入,特别是中小型企业和离散制造企业;如果仅仅购买解决方案,对车间进行数字化、信息化、智能化改造,其迁移成本巨大,而且后期服务费用昂贵,从长远来说,对于流程制造企业(如汽车行业)来说是一种不错的选择,但要进行产品全生命周期的数字孪生改造,对企业的管理和运营都是一种挑战,同时也会造成后期营运成本的提升,对于很多企业来说也难以抉择。另外,现有的数字孪生解决方案也只是用于设计和制造流程的虚拟仿真。

数字孪生技术进入中国市场只有几年的时间,目前还处于发展阶段,产业化率低。而且我国传统制造业目前仍处于“工业2.0”(电气化)的后期阶段,而航空航天、电子装备等高端制造业车间设备自动化比较高,但未实现车间真正的智能化,依然存在生产状态即时管控能力缺失、制造全流程数据链路断裂、单点数字化孤岛等问题现象。特别是随着先进制造技术的快速发展,制造业正朝着个性化、定制化及服务化方向发展,这就要求企业必须摒弃传统的大规模批量化生产模式,以消费者为核心,为其提供个性化服务,并快速地制造出符合消费者需求的产品。同时又要降低生产成本,提高资源利用率,只有这样才能及时响应市场,才能在激烈的市场竞争中不断发展。

目前,我国制造业正处于转型升级的关键时期,国内制造企业中有60%拥有自动化产线,但其中近70%没有进行制造产线的相关数字化建设,对产线运行状态的监控和科学管理方面缺乏底层的软件支撑。未来5年,至少40%以上的企业会对其自动化产线进行数字化改造,其中关于自动化产线的监控和健康管理是改造的首要工作,数字孪生相关技术软件平台需求量将急剧增长。同时,随着人口红利的消失、产业化转型升级,企业对制造部门的自动化、智能化水平将进一步增高。据预测,到2030年,制造现场的数字化建设将为全球带来14.2万亿美元的收入,为中国间接带来1.8万亿美元的累计GDP增长。

3.2 市场细分

国外数字孪生解决方案具有以下特点:

优点:理论技术成熟;提供面向产品全生命周期的数字孪生解决方案;拥有强大的软件技术和硬件设备。

缺点:对中小型企业和自动化程度低企业,数字孪生车间建设成本高,后期升级、维护费用高,增加了企业的运营成本;直接购厂商的软硬件,车间改造周期长,对企业的运营和管理是一种挑战周期长。

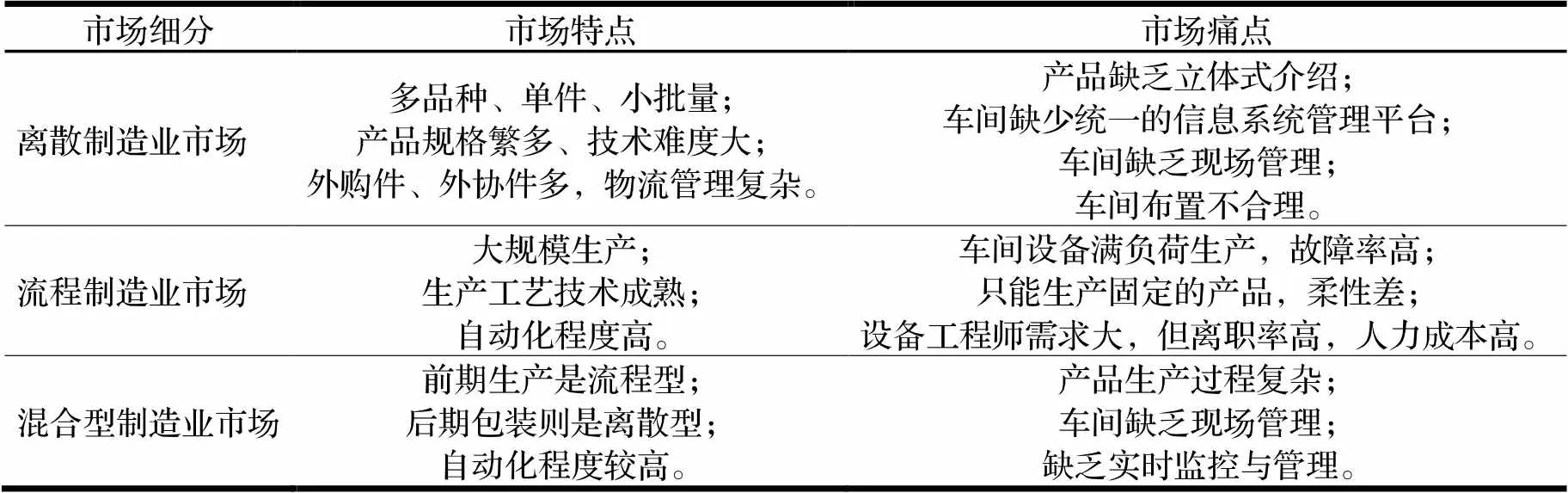

按照企业生产工艺组织方式的不同,将市场细分为离散制造业市场、流程制造业市场和混合型制造业市场。不同细分市场的特点、痛点,解决方案特点如表1所示。

表1 不同细分市场分析

(1)离散制造业市场

离散制造业是一个国家经济发展的重要组成部分,其生产特点是多品种、单件、小批量生产模式。随着新一代信息技术的快速发展,离散制造业进入了互联网工业阶段。

对于自动化程度低的离散制造业,企业的利润低,产品的高附加值少,加上创新能力薄弱,转型升级的任务十分紧迫。因此,可通过加装传感器、RFID读写器、摄像头等测量与感知设备,采集数控机床设备的状态信息和车间产品的加工信息等,并通过构建车间物联管控平台,实时了解车间生产状况。对于自动化程度高的离散制造业,车间数控机床设备的自动化和信息化程度高,可以基于现有的数字孪生系统平台,按照客户的需求,提供定制化的解决方案提供,实现车间设备的实时健康监控、远程运维及可视化展示等,并通过后期的功能扩展和软件升级等,满足客户的不同需求,提高系统平台的扩展性和普适性。同时,可通过数字孪生车间系统,将离散企业设备汇聚到云平台,形成生产资源池,为大中型加工企业提供更优、更快的服务,进而提升离散企业设备利用率,优化大中型加工企业的生产流程,提高产品生产效率和质量,降低经营风险。

(2)流程制造业市场

流程制造业采用大规模自动化生产方式,车间设备满负荷运行,使得设备故障率非常高,需要花费大量时间寻找故障点,导致长时间且昂贵的生产停顿。另外,流程制造业车间柔性差,难以满足大规模定制化的市场需求。因此,考虑成本和生产效率等因素,可对关键设备进行数字孪生系统搭建,进而实现设备健康预测与维护,提升车间工作效率。这种市场比较大,并且实施周期短,利润高。而有些流程企业提出了面向产品全生命周期的数字孪生系统构建,通过虚实映射和动态迭代,形成“监测-优化-反馈-改进”的闭环机制,以掌握产品设计、制造及运维和保障各阶段的状态信息,实现产品的快速迭代与市场响应,并希望在此基础上,助力企业实现全要素数字化和虚拟化、管理实时化和可视化、运维协同化和智能化。这类市场的项目实施周期长,对数字孪生系统的兼容性和集成性要求高。

(3)混合型制造业市场

混合型制造业又称为混合流程、半流程或离散-连续流程,是一种既具有连续生产过程又具有离散生产过程的复杂生产方式,是现代化生产中具有普遍意义的一种生产方式。这类企业对产品质量要求高,需要实现生产过程中的工艺状态实时监控和可视化展示等,而数字孪生系统在车间状态监控、工艺流程优化以及车间规划和物流规划等方面发挥着重要的作用,但是这类企业的产品生产过程复杂,导致现阶段数字孪生车间建设周期长、成本高。

4 发展策略

数字孪生技术具有广阔的应用前景,为企业“数字化、智能化”转型提供了新理念、新方向。因此,应加强顶层设计、统筹规划,突破核心软硬件,完善标准体系,从而推动数字孪生产业化发展。

(1)加强顶层设计与交流合作

数字孪生技术在制造业转型、城市管理、医学诊断与治疗等方面市场巨大,但由于缺乏顶层设计及政策指导,我国数字孪生主要应用在车间状态监控中,其它方面应用较少。因此,政府应该统筹规划,制定相关政策和激励机制,引导企业开展数字孪生关键技术研究和标准制定,突破国外软硬件限制,同时构建数字孪生公共服务平台,保护知识产权,推进科技成果转化,促进数字孪生技术专利化、标准化、产业化发展。对于企业,一方面加强产学研用合作,积极与国外专家和企业交流,吸收先进技术成果,提高研发水平与质量;另一方面借助大数据、物联网、AR(增强现实,Augmented Reality)等技术与设备,构建数字孪生开发与远程运维平台,为客户提供高效的售后服务与决策支持,促进数字孪生技术的产业化应用。

(2)突破核心软硬件

以三维模型为基础,建立统一的数据通信标准,保证数字孪生模型构建、简化、渲染、集成等过程数据源的唯一性,并以此构建具有自主知识产权的数字孪生系统平台,为企业提供实时状态监控以及远程运维等服务,促进国产软件发展。另一方面,基于物联网的数据采集、边缘计算的数据处理以及人工智能的决策,开展关键技术研究,打破国外技术壁垒,实现芯片、传感器等软硬件国产化,进一步提升国内企业的市场竞争力。

(3)完善标准体系

标准是新技术规模化发展的基础。目前由中国电子科集团公司第三十八研究所牵头制定了SJ 21615-2021《军用电子装备数字孪生通用要求》等四项数字孪生行业标准[26-29],解决了数字孪生模型构建、数据采集与处理等方面出现的多源数据,促进了数字孪生技术落地应用。未来应结合国内外数字孪生现状,积极开展应用、服务、信息安全等方面的技术研究,制定数字孪生相关的国家、行业及团体标准等,完善数字孪生标准体系,同时积极参与数字孪生国际标准化组织和标准制定中,促进该技术推广应用,加快企业的智能化转型,并且有效提升中国数字孪生标准的国际话语权。

5 结论与展望

本文分析了当前数字孪生技术的产业现状以及制造业数字孪生的市场需求,提出数字孪生技术的发展策略。数字孪生技术通过对物理空间对象的高保真映射,并采集实时传感器数据驱动虚拟对象运动,实现了在数字空间内对物理对象状态的实时监控。同时在物联网、大数据、边缘计算、5G等技术的支持下,实现对物体对象的故障诊断、分析预测以及健康管理等服务与决策支持。

数字孪生技术为车间生产、产品研发、城市管理等提供了新模式,目前处于快速发展阶段,但在工程化应用中仍然还存在诸多挑战:

(1)孪生模型构建与迭代优化

针对物理对象本体,如何在数字空间构建多尺度、高保真、可迭代与演化的孪生模型是数字孪生技术应用的重要基础。

(2)多源异构数据采集与处理

构建物理对象与虚拟对象之间实时映射与交互,对多品牌、多接口等异构数据采集与处理提出了更高要求。

(3)反馈与控制

目前,受软硬件和人工智能分析与决策等技术的限制,数字孪生技术大多应用于状态监测和数据可视化展示,不能及时做出反馈控制,实现“以虚控实”。

因此,应统筹规划,注重基础研究,突破关键技术,制定标准规范,促进数字孪生技术的工程化应用,为企业的“数字化、智能化、网络化”转型升级提供有力的技术支撑

[1]周济. 智能制造——“中国制造2025”的主攻方向[J]. 中国机械工程,2015,26(17):2273-2284.

[2]唐堂,滕琳,吴杰,等. 全面实现数字化是通向智能制造的必由之路——解读《智能制造之路:数字化工厂》[J]. 中国机械工程,2018,29(3):366-377.

[3]陶飞,张萌,程江峰,等. 数字孪生车间:一种未来车间运行新模式[J]. 计算机集成制造系统,2017,23(1):1-9.

[4]Tao F,Cheng J F,Qi Q L,et al. Digital twin-driven product design,manufacturing and service with big data[J]. The International Journal of Advanced Manufacturing Technology,2018,94(9-12):3563-3576.

[5]Schleich B,Anwer N,Mathieu L,et al. Shaping the digital twin for design and production engineering[J]. CIRP Annals,2017,66(1):141-144.

[6]Tao F,Sui F Y,Liu A,et al. Digital twin-driven product design framework[J]. International Journal of Production Research,2019,57(12):3935-3953.

[7]庄存波,刘检华,熊辉,等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统,2017,23(4):753-768.

[8]陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):4-21.

[9]李浩,文笑雨,张新生,等. 基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J]. 计算机集成制造系统,2019,25(6):1320-1336.

[10]GRIEVES M,VICKERS J. Digital twin: mitigating unpredictable, undesirable emergent behavior in complex system [M]. Trans- disciplinary Perspectives on Complex Systems. Berlin, Germany:Springer-Verlag,2017.

[11]Tuegel E J,Ingraffea A R,Eason T G,et al. Reengineering Aircraft Structural Life Prediction Using a Digital Twin[J]. International Journal of Aerospace Engineering,2011:1-14.

[12]Glaessgen E,Stargel D. The Digital Twin Paradigm for Future NASA and U. S. Air Force Vehicles[C]. AIAA/ASME/ASCE/AHS/ ASC Structures, Structural Dynamics & Materials Conference ATAA/ASME/AHS Adaptive Structures Conference AIAA,2012.

[13]美欧军工领域发力数字孪生技术应用[J]. 国防科技工业,2019,224(2):36-37.

[14]李欣,刘秀,万欣欣. 数字孪生应用及安全发展综述[J]. 系统仿真学报,2019,31(3):385-392.

[15]李鹏,潘凯,刘小川. 美国空军机体数字孪生计划的回顾与启示[J]. 航空科学技术,2020,31(9):1-10.

[16]Gartner’s Top 10 Strategic Technology Trends for 2017[EB/OL]. https://www.gartner.com/smarterwithgartner/gartners-top-10-technology-trends-2017/,2016-10-18.

[17]Gartner Top 10 Strategic Technology Trends for 2018[EB/OL]. https://www.gartner.com/smarterwithgartner/gartner-top-10-strategic-technology-trends-for-2018/,2017-10-3.

[18]Gartner Top 10 Strategic Technology .Trends for 2019[EB/OL]. https://www.gartner.com/smarterwithgartner/gartner-top-10-strategic-technology-trends-for-2019/,2018-10-15.

[19]Digital Twin Market[EB/OL]. https://www.marketsandmarkets. com/Market-Reports/digital-twin-market-225269522.html#tab_default_2,2022-6.

[20]魏一雄,郭磊,陈亮希,等. 基于实时数据驱动的数字孪生车间研究及实现[J]. 计算机集成制造系统,2021,27(2):352-363.

[21]Zhang Hao,Liu Qiang,Chen Xin,et al. A digital twin-based approach for designing and multi-objective optimization of hollow glass production line [J]. IEEE Access,2017(6):26901-26911.

[22]Tuegel E. The Airframe Digital Twin:Some Challenges to Realization[C]. Aiaa/asme/asce/ahs/asc Structures, Structural Dynamics & Materials Conference Aiaa/asme/ahs Adaptive Structures Conference Aiaa,2013.

[23]刘永泉,黎旭,任文成,等. 数字孪生助力航空发动机跨越发展[J]. 航空动力,2021(2):24-29.

[24]达索系统携手FDA,共同拓展心血管与设备审批流程的合作,加速获取新的治疗方案[EB/OL].https://www.3ds.com/zh-hans/ newsroom/press-releases?wockw=%E5%BF%83%E8%84%8F,2019-6-24.

[25]宋学官,何西旺,李昆鹏,等. 人体骨骼数字孪生的构建方法及应用[J]. 机械工程学报,2022,58(18):218-228.

[26]军用电子装备数字孪生通用要求:SJ 21615-2021[S].

[27]军用电子装备数字孪生模型构建要求:SJ 21616-2021[S].

[28]军用电子装备数字孪生数据采集与处理要求:SJ 21617-2021[S].

[29]军用电子装备数字孪生应用要求:SJ 21618-2021[S].

Research and Prospect of Data Driven Digital Twin Technology

GUO Lei1,2,ZHANG Hongqi1,2,CHENG Wusi1,2,CHEN Liangxi1,2,ZHA Shanshan1,2

( 1.No.38 Research Institute of CETC, Hefei 230088, China; 2.Anhui Technical Standard Innovation Base (Intelligent Design and Manufacturing, Intelligence Institute, Civil-Military Integration), Hefei 230088, China )

By constructing a high-fidelity virtual model of the physical entity and collecting the sensor data to drive the virtual objects to move synchronously with the physical entity, digital twin technology realizes the deep integration and interconnection of the physical world and the information world, which is of great significance for promoting the digital, networked, and intelligent transformation of the manufacturing industry. Combined with the previous research and application of digital twin, this paper outlines the connotation of digital twin, analyzes the direction of digital twin technology services and the current application status in various industries. And the market demand of digital twin in the manufacturing industry and the characteristics, pain points, and the solutions of different segmented markets are summarized. Finally, the development strategy of digital twin technology is proposed, which provides the reference for promoting the application of digital twin technology in various fields.

physical entity;high-fidelity;sensor data;virtual model;digital twin

TP301.6

A

10.3969/j.issn.1006-0316.2023.07.001

1006-0316 (2023) 07-0001-10

2022-09-22

国防基础科研项目(JCKY2020210C005);安徽省自然科学基金(2108085QE225);安徽省重点研究与开发计划项目(202104h04020032)

郭磊(1990-),男,陕西宝鸡人,硕士,工程师,主要研究方向为数字化设计与制造、数字孪生、标准化等,E-mail:guol626@163.com。