叶根圆弧对航空燃油离心泵空化性能的影响

帅泽豪,王 凯,,罗光钊,王 玥,刘厚林,张 岭

(1.江苏大学 流体机械工程技术研究中心,江苏镇江 212013;2.新乡航空工业(集团)有限公司,河南新乡 453003;3.西安航天动力研究所,西安 710199;4.中国航发西安动力控制科技有限公司,西安 710077)

0 引言

航空燃油泵是飞机燃油系统的重要组成部分,具有大流量、高转速的特点,其功能以输送各类航空燃油为主。由于飞机通常在极端、严酷的环境中运行,燃油泵的空化现象较为严重,对过流部件造成了汽蚀破坏,严重影响了燃油泵的稳定供油性能[1]。空化已成为制约燃油泵发展的重要因素之一。

现已有很多专家对燃油泵的空化性能展开了研究。高翔等[2]针对航空燃油泵的汽蚀问题,设计了一种效率与汽蚀双目标优化方法,优化后设计工况下效率提升了1.2%,必须汽蚀余量降低了12.5%。陈娅等[3]对某高速燃油泵的空化性能进行了分析,发现燃油泵的空化现象随着有效汽蚀余量的减小而逐渐剧烈。王维军[4]研究了某航空燃油泵的空化性能,发现空化造成了燃油泵载荷的非定常变化,使得叶片破坏较为严重。赵伟国等[5]通过在离心泵叶片吸力面前缘处布置凹槽、横向障碍物及不连续障碍物3 种不同结构,研究了叶片吸力面不同结构对离心泵空化性能的影响,结果表明,3 种结构都能够有效地减小空泡体积,其中布置横向障碍物对叶轮空化性能的改善效果最佳。贺青等[6]采用正交试验法研究了叶轮出口直径、出口宽度、叶片厚度及叶片数等因素对燃油泵汽蚀性能的影响,优化后的燃油泵汽蚀性能显著提升。刘晓超等[7]采用数值模拟与试验相结合的方式,通过改变叶片包角,抑制了空化的发展,提升了燃油泵的空化性能。

综上所述,通过优化叶轮结构来提升燃油泵空化性能是一个重要研究方向,而针对燃油泵叶片根部结构对空化性能影响的研究还较少,本文设计了一种叶轮根部圆弧结构,采用数值模拟与试验相结合的方式,分析了叶根区域的空泡分布情况及空泡非定常变化、叶片压力载荷以及压力脉动特性,发现叶根圆弧结构对叶片根部空化性能有明显的改善。

1 研究模型

1.1 原始模型

采用的航空燃油泵计算域包括进口延长段、阀门流道、叶轮、压水室、出口弯管和出口延长段,如图1 所示,其设计参数:转速为26 400 r/min,叶片数6 片。

图1 燃油离心泵计算域Fig.1 Computational domain of fuel centrifugal pump

1.2 网格划分及无关性验证

在进行数值模拟过程中,定义无量纲化扬程系数ψ:

式中,g 为重力加速度,m/s2;H 为扬程,m;u2为叶轮出口圆周速度,m/s,u2=πD2n /60;D2为叶轮出口直径,mm;n 为转速,r/min。

图2 示出了燃油离心泵网格数与扬程系数的关系曲线,图3 示出了燃油离心泵模型整体网格。从图中可以看出当网格数达到240 万后,扬程系数趋于稳定,不再变化,综合考虑后选择240 万网格方案作为本文的研究方案。

图2 燃油泵网格无关性验证Fig.2 Grid independence verification of fuel pump

图3 燃油泵网格划分Fig.3 Meshing of fuel pump

1.3 数值计算方法及试验验证

1.3.1 试验验证及湍流模型选取

空化可能会导致燃油泵内实际流量低于理论值,通过试验与仿真结果对比,可以间接验证数值模拟的正确性[8-15]。试验时,在不同空化数下连续运行燃油离心泵,发现在叶轮根部位置有大量空泡聚集,并且随着空化数的减小,空泡逐渐增大,叶根部位的汽蚀破坏更加严重,如图4 所示。因此本文对叶轮的叶片根部结构进行改进,以便提高燃油泵的空化性能。

图4 燃油泵叶片根部空蚀破坏Fig.4 Cavitation damage at the root of the fuel pump blade

将叶片根部由直角结构改为圆弧结构如图5所示,使得燃油更易向径向下游流动,减小水力损失,改善叶轮流道轮毂处流场,避免在轮毂后腔位置产生较大的能量损失。

图5 叶根圆弧结构示意Fig.5 Schematic diagram of arc at the root of the fuel pump blade

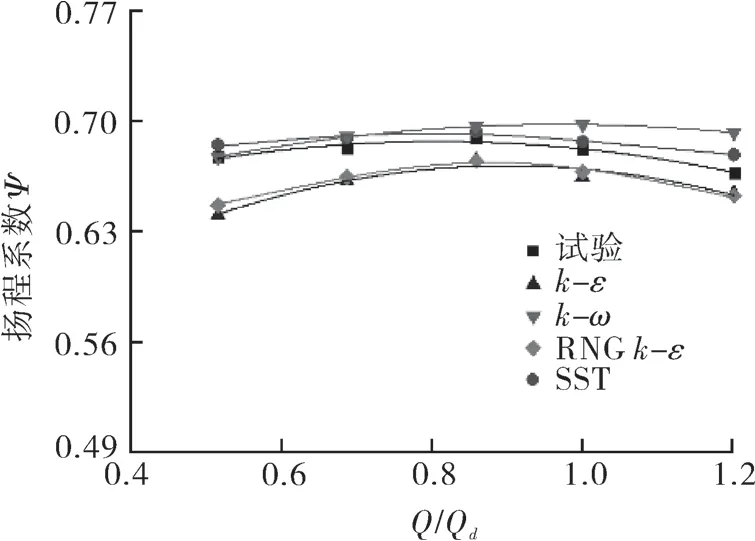

为了进一步选取合适的湍流模型进行后续数值计算,对不同湍流模型下燃油泵的扬程与试验值进行了对比分析。图6 示出了该试验的原理,图中边框内为被测的燃油离心泵。图7 示出不同湍流模型下燃油离心泵扬程特性对比曲线。由图中可知,SST 模型计算的性能曲线与试验性能曲线较为接近,相对误差在3%以内。

图6 试验原理Fig.6 Schematic diagram of the test

图7 燃油泵扬程特性对比曲线Fig.7 Comparison curve of fuel pump lift characteristics

图8 示出了改进后的叶轮y+值,网格壁面y+值小于10,符合本文流场计算时湍流模型对于壁面函数的要求。因此,后续数值研究均采用SST模型。

图8 叶轮y+分布Fig.8 y+ distribution diagram of impeller

1.3.2 空化模型选取

本文所采用的是应用较为广泛的Zwart-Gerber-Belamri(ZGB)空化模型,此空化模型基于Rayleigh-Plesset(R-P)方程推导而来。

1.3.3 边界条件设置

进口边界条件采用压力进口,设定初始燃油体积分数为1,蒸汽体积分数为0;出口采用质量流量出口边界条件,质量流量Q=6.31 kg/s。固壁边界条件采用无滑移的边界,流场设置壁面为光滑壁面。非定常计算时,叶轮每转2°对流场进行一次计算,时间步长为1.262 63×10-5s,计算总圈数10 圈,总时长0.027 272 7 s,选取一个稳定周期内的数据进行分析。

1.3.4 介质属性设置

工作介质为高温燃油(温度为132 ℃),其主要参数见表1。

表1 航空燃油介质参数Tab.1 Parameters of aviation fuel medium

2 结果与分析

2.1 叶根圆弧对空化性能的影响

图9 示出离心泵空化特性曲线,不同工况流量下,在空化数大于临界值之前,虽然空化数在发生变化,但扬程系数却几乎不变。随着空化数逐渐降低到临界值,扬程系数发生了突变,下降幅度极大。

图9 燃油泵空化特性曲线Fig.9 Cavitation characteristic curve of fuel pump

定义扬程系数下降3%时对应的空化数为临界空化系数σc。燃油泵的原方案与改进方案临界空化数σc对比见表2。在0.8Qd工况下,改进方案的临界空化数比原方案减小了4.4%;在1.0Qd工况下,临界空化数比原方案减小了6.0%;在1.2Qd工况下,临界空化数比原方案减小了1.8%。

表2 燃油泵临界空化数对比Tab.2 Comparison of critical cavitation numbers for fuel pumps

2.2 叶根圆弧叶片表面载荷分布

在叶轮轮毂的中间位置设置一条曲线,将其作为叶片表面压力载荷取样点,如图10 所示,r/R2为径向方向上相对位置,r 为某一监测点的半径,R2为叶轮出口半径。

图10 叶片压力载荷采样曲线Fig.10 Sampling curve of blade pressure load

图11 示出在1.2Qd流量工况下,空化数σ=0.10的条件下,原方案与改进方案叶片吸力面压力载荷变化曲线。

图11 叶片吸力面载荷分布(σ=0.10)Fig.11 Load distribution on blade suction surface(σ=0.10)

由图中可知,在大流量工况下,原方案中S1和S2 低压区占比最大,其中S1 低压空化区所占比例为24.8%,S2 低压空化区所占比例为35.5%,S5 的叶根压力明显高于其他叶片。改进方案中S1 在径向方向上低压空泡区所占比例为18.4%,相比原方案下降6.4%。S2 低压空泡区较长,表明在大流量工况下空化对叶片2 背面压力影响增大;S5 曲线叶根压力明显下降,但高于饱和蒸汽压;S3,S4,S6 等低压区占比有不同程度的下降,下降幅度在3%以内。

图12 示出在1.2Qd流量工况下,空化数σ=0.05 的条件下,原方案与改进方案叶片吸力面压力载荷变化曲线。由图可知,随着空化数的降低,叶片吸力面各曲线低压区占比均有不同程度的增大。各曲线低压空化区所占比例均大于12%,其中曲线S1,S2 所占比例分别达到45%和49%。而改进方案中各曲线低压区占比均有不同程度的减少,其中S1,S2 曲线低压空化区所占比例分别为38%和46%,相比原方案占比有所下降,下降幅度最高达7%。

图12 叶片吸力面载荷分布(σ=0.05)Fig.12 Load distribution on blade suction surface(σ=0.05)

2.3 叶根圆弧对空泡分布的影响

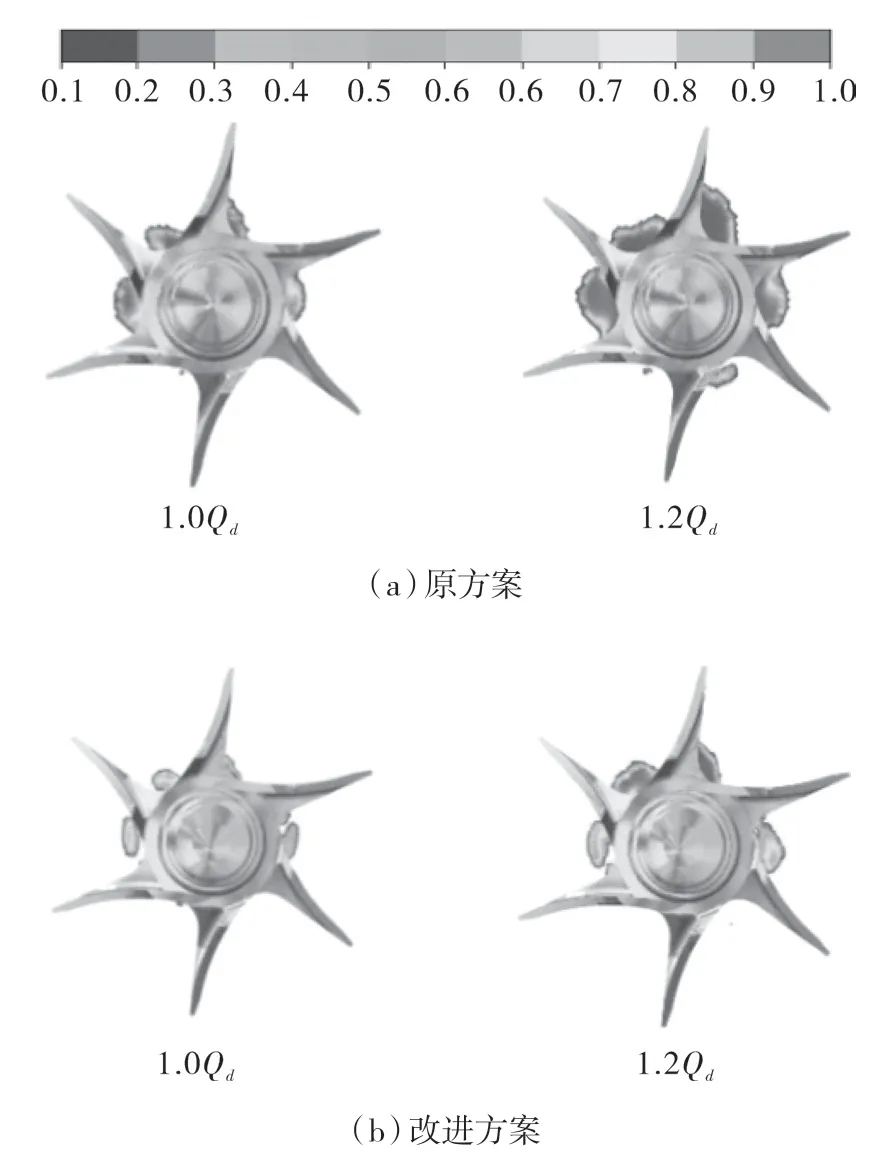

图13 示出在空化数σ=0.10 的条件下,原结构与叶根结构空泡区域分布对比,其中空泡体积分数αv≥0.1。在0.8Qd流量工况下,原结构只在部分流道内形成空泡,随着流量增大,空泡体积和分布区域随之增加。而叶根圆弧改进方案在0.8Qd流量工况下叶轮各流道无明显空泡产生;在1.0Qd流量工况下,在部分流道轮毂处开始形成空泡,在离隔舌端较远的流道内没有空泡聚集;在1.2Qd流量工况下,空泡体积和分布区域有所增大,在远离隔舌的流道内依旧没有空泡聚集。

图13 原方案和改进方案空泡分布对比(σ=0.10)Fig.13 Comparison of cavitation distribution between the original scheme and the improved scheme(σ=0.10)

通过对比分析叶根空泡的分布可知,随着流量的增大,空泡体积和分布区域也逐渐增大,小流量工况下,原方案和叶根圆弧改进方案几乎没有空泡生成;在大流量工况下,空泡主要聚集在延伸叶片对应吸力面流道及靠近隔舌端流道的轮毂位置。叶根圆弧改进方案与原方案空泡分布规律相似,但叶根圆弧结构的空泡体积明显减少,减少量最高达51%。

图14 示出在空化数σ=0.05 的条件下,原结构与叶根圆弧结构的空泡分布对比。原方案在小流量工况下,所有流道叶根部位就已经出现空泡聚集,而且随着流量增大,空泡体积也增大;改进方案在小流量工况下,只有部分叶片根部形成了空泡分布区,随着流量的增大,空泡的分布面积也增大,在大流量工况下,所有流道均出现了空泡,且体积分数也较大。通过对比空化数σ=0.05 时不同流量下两方案叶片根部空泡分布可以看出,叶根圆弧改进方案在各个流量工况下空泡分布区域均小于原方案,其中在小流量工况和设计工况下优化效果最明显,最大减少比例为37%。

通过对比分析不同空化数下的空泡分布可知,在空化数σ=0.05 时,叶轮流道的空化现象更为严重。为了进一步研究叶根圆弧改进方案下空泡的非定常演变规律,针对空化较为严重的工况(σ=0.05)进行重点分析。选择T0~T8 时刻分析叶片根部的空泡变化过程。在T0 时刻叶轮与压水室的相对位置如图15 所示,叶轮逆时针旋转,ΔT=10Δt。

图15 T0 时刻叶轮位置示意Fig.15 Schematic diagram of impeller position at time T0

图16 示出分别在0.8Qd,1.0Qd,1.2Qd流量工况下的叶片根部空泡随着时间变化的过程。在0.8Qd流量工况下,T0 时刻流道A,B,C,E 及F 有空泡聚集,其中在流道F 空泡面积最大,在离隔舌较远的流道D 内几乎没有空泡形成。与此同时,在叶轮工作过程中,流道A,B,C 空泡有逐渐减小的趋势,而在流道E,F 规律相反。流道D 空泡生成时间较晚,在向隔舌位置移动时空泡面积不断增加;流道A 和流道D 轮毂位置的空泡经历了较为完整的发生、发展及溃灭过程。

图16 叶片根部空泡非定常演变Fig.16 Unsteady evolution of cavitation at the root of blade

在1.0Qd流量工况下,叶轮各流道在整个周期内经历了空泡的发展和溃灭,空泡体积分数在较小流量工况下有所增大,其中在流道D 内空泡发生和溃灭时间有所延迟。

在1.2Qd流量工况下,叶轮各流道内空化的发展已经很充分,空泡非定常周期性过程表现为空泡分布区域的增大和减小。在叶轮径向方向上空泡分布区的长度随时间增大。对叶轮流道空泡的分布规律进行分析可以知道,叶片根部的空泡分布具有明显的非定常周期性规律。

2.4 叶根圆弧对压力脉动特性的影响

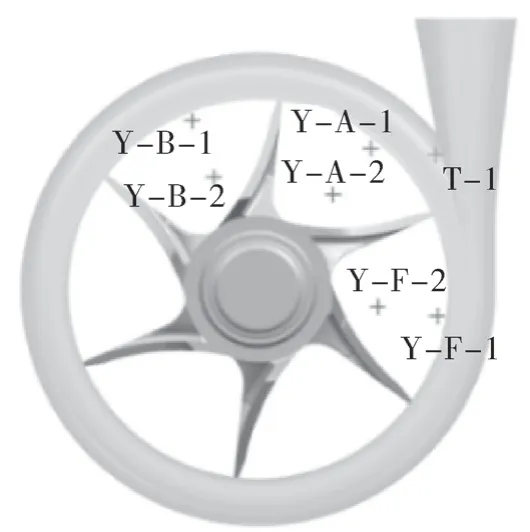

为了分析设计工况下燃油离心泵内部流场压力脉动的特性,通过在不同位置设置监测点来监测压力脉动。本文选择离隔舌较近的A,B,F 这3个流道及隔舌位置共设置7 个监测点,压力脉动测点分布如图17 所示。

图17 压力监测点Fig.17 Pressure monitoring points

图18 示出不同空化数下原方案与叶根圆弧改进方案的压力脉动频域。原方案与叶根圆弧改进方案流道监测点压力脉动主频均为440 Hz,与叶轮轴频一致。

图18 燃油泵内监测点压力脉动频域对比Fig.18 Frequency domain comparison of pressure pulsation at monitoring points in the fuel pump

由图中可知,当空化数由0.10减小到0.05时,设置在叶轮流道各个监测点的压力脉动幅值均发生了变化,分布规律没有改变,监测点Y-A-1 压力脉动幅值始终最大。

与原方案相比,改进方案流道在出口处的监测点Y-A-1、Y-B-1、Y-F-1 相较于靠近叶根的监测点Y-A-2、Y-B-2、Y-F-2 幅值有更为明显的下降,其中Y-A-1 最多下降24.7%,Y-B-1 最多下降38.35%,Y-F-1 最多下降14.21%。

隔舌区域监测点T-1 主频为2 640 Hz,与叶频一致,其谐频为叶频倍频,这是因为叶片与隔舌间的动静干涉影响起主要作用。与原方案相比,改进方案监测点的压力脉动幅值下降幅度小于3%。

3 结论

(1)在0.8Qd,1.0Qd,1.2Qd流量工况下,叶根圆弧结构临界空化数分别减小了4.4%,6.0%,1.8%。

(2)叶根圆弧结构空泡体积相比原结构有所下降,最多下降51%。

(3)叶根圆弧改进方案的叶片表面压力载荷压力低于饱和蒸汽压的占比有所下降,降低幅度最高达7%。

(4)经过结构改进之后的叶根圆弧方案,其设置在叶轮流道的监测点压力脉动主频为1 倍轴频;设置在隔舌的监测点压力脉动主频为1 倍叶频;叶根圆弧改进方案的多数监测点压力脉动幅值有比较大的下降,其中监测点Y-B-1 脉动幅值下降幅度最大,达38.35%。